КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция №5 Электроды и другие сварочные материалы

Проволока сварочная стальная

Стальная сварочная проволока, предназначенная для сварки и наплавки, изготавливается по ГОСТ 2246-70. В легированной проволоке содержится от 2,5 до 10% легирующих компонентов, в высоколегированной — свыше 10%.

Буквы и цифры в наименовании марок проволоки означают:

Св — проволока сварочная;

08 — 0,8% углерода (среднее содержание);

А — нормальное, АА — еще более низкое содержание вредных примесей серы и фосфора;

Г — проволока, легированная марганцем.

Таким образом, например, марка сварочной проволоки Св-08ГС расшифровывается следующим образом: Св — сварочная проволока, содержащая 0,8% углерода, до 1% марганца и до 1% кремния.

Сварочная проволока выпускается следующих диаметров: 0,3; 0,5; 0,8; 1,0; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0 мм.

Проволока диаметром до 3 мм применяется для шланговой сварки, диаметром от 1,6 до 6 мм — для ручной дуговой сварки штучными электродами; от 2 до 5 мм — для автоматической сварки под флюсом; проволока больших диаметров применяется для наплавочных работ.

Порошковая проволока

Порошковая проволока представляет собой стальную оболочку с запрессованным в ней порошком. Порошковая проволока применяется как для сварки, так и для наплавки.

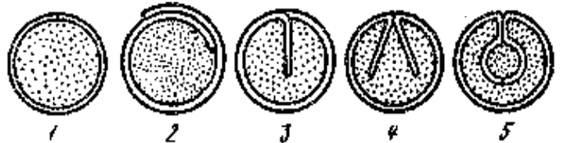

Современная порошковая проволока изготавливается в основном пяти типов (рис. 17): трубчатая, трубчатая с нахлестом, с загибом в оболочке (двух типов) и двухслойная.

Рисунок 17 - Конструкция оболочек порошковых проволок

Порошковая проволока выпускается диаметром от 1,6 до 3,6 мм. Для оболочки используется лента из низкоуглеродистой стали марки 08КП холодного проката в состоянии «мягкая» или «особо мягкая».

Проволока выпускается с пятью видами порошков (шихты):

— рутило-целлюлозная;

— корбонатно-флюоритная (флюорит — плавиковый шпат CaF2);

— флюоритная;

— рутило-флюоритная;

— рутиловая.

Покрытия электродов

Покрытия электродов выполняют сразу много функций: стабилизируют горение дуги, защищают расплавленный металл от кислорода и азота воздуха, способствуют удалению средних примесей, легируют металл шва для улучшения его свойств и т. д.

Электродные покрытия состоят из шлакообразующих, раскисляющих, газообразующих, легирующих, стабилизирующих и связующих компонентов.

Шлакообразующие компоненты защищают расплавленный металл от воздействия кислорода и азота воздуха, а также частично очищают его. Шлакообразующие компоненты уменьшают скорость охлаждения металла и способствуют удалению неметаллических включений. Шлакообразующие компоненты могут включать в себя марганцевую руду, титановый концентрат, каолин, мел, полевой шпат, мрамор, кварцевый песок, доломит, а также некоторые вещества, стабилизирующие горение дуги.

Раскисляющие компоненты обеспечивают раскисление расплавленного металла сварочной ванны. К таким веществам относятся элементы, обладающие большим средством к кислороду, чем железо, например, марганец, алюминий, кремний, титан и др.

Газообразующие компоненты создают при сгорании защитную газовую среду, которая предохраняет расплавленный металл от кислорода и азота воздуха. В качестве газообразующих используют такие вещества, как декстрин, древесная мука, целлюлоза, крахмал.

Легирующие компоненты вводятся в состав электродных покрытий для придания металлу шва специальных свойств: высокая механическая прочность, жаростойкость, износостойкость, повышение сопротивляемости коррозии. В качестве легирующих компонентов служат хром, титан, марганец, молибден, ванадий, никель и некоторые другие элементы.

Стабилизирующие компоненты. В качестве стабилизирующих вводятся элементы, имеющие небольшой потенциал ионизации, — такие как натрий, калий и кальций.

Связующие компоненты применяются для связывания составляющих компонентов покрытия между собой и со стержнем электрода. Для этого используют декстрин, желатин, натриевое или калиевое жидкое стекло и другие вещества. Основным связующим веществом служит, как правило, жидкое стекло.

Классификация электродов

Электроды для дуговой сварки бывают двух основных типов: плавящиеся и неплавящиеся.

Все типы электродов должны удовлетворить перечню основных требований к ним. По качеству (и точности) изготовления, состояния поверхности покрытия и содержанию вредных примесей серы и фосфора электроды делятся на группы, обозначаемые цифрами 1, 2, 3.

Электроды для ручной дуговой сварки и наплавки подразделяются по назначению следующим образом (ГОСТ 9466-74):

— для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 600 Н/мм2 (обозначаются - У);

— для сварки легированных сталей с временным сопротивлением разрыву свыше 60 кгс/мм2 (Л);

— для сварки легированных теплоустойчивых сталей (Т);

— для сварки высоколегированных сталей с особыми свойствами (В);

— для наплавки поверхностных слоев с особыми свойствами (Н).

Электроды подразделяются также по толщине покрытия на электроды с тонким, средним, толстым и особо толстым покрытиями (обозначаются буквами М, С, Д, Г соответственно).

По виду покрытия электроды подразделяются следующим образом:

— с кислым покрытием (обозначаются буквой А);

— с основным покрытием (Б);

— с рутиловым покрытием (Р); — с целлюлозным покрытием (Ц);

— с покрытием смешанного типа (обозначаются двумя буквами);

— с покрытием прочего вида (П).

По виду пространственного положения электроды подразделяются:

— для сварки во всех пространственных положениях (обозначение — цифра 1);

— для сварки во всех пространственных положениях, кроме вертикальной, сверху вниз (обозначение — 2);

—для положений нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх (3);

— для нижнего положения и нижнего в «лодочку» (4).

Типы электродов для сварки конструкционных сталей

В обозначение типа электрода входят буква Э (электрод) и цифра, указывающая минимальное временное сопротивление разрыву металла шва или наплавленного металла или сварного соединения (в кгс/мм2).

Например, обозначение Э50 означает, что электроды этого типа обеспечивают минимальное временное сопротивление.

Если в обозначении после цифр присутствует буква А (например, Э42А, Э46А), это означает, что данный тип электрода обеспечивает более высокие пластические свойства наплавленного металла.

Выбор типа электрода и его марки зависит от многих условий: марки свариваемой стали, толщины листа, жесткости изделий, температуры окружающего воздуха при сварке, пространственного положения и т. д.

Условные обозначения электродов

В технических документах (чертежах, технологических картах и т. п.) условное обозначение электродов состоит из обозначения марки, диаметра и группы электрода (ГОСТ 0466-75).

На этикетке упаковочной тары (пачке, ящике) приводятся аналогичные, но более подробные сведения.

Например, этикетка может иметь следующую надпись:

Э46А-УОНИ-13/45-3,0-УД Е43 2 (5) — Б10

Эта надпись означает:

— электроды типа Э46А (прочностная характеристика = 460 МПА, улучшенная пластичность и вязкость металла шва);

— марка электрода УОНИ-13/45;

— диаметр электрода — 3,0 мм;

— назначение электрода — У (для сварки углеродистых и низколегированных сталей);

— толщина покрытия — (с толстым покрытием);

— номер группы — 2 (вторая);

— группа индексов Е43 2(5) указывает характеристики металла шва по ГОСТУ 9467-75;

— Б — вид покрытия (основной);

— 1 — допустимые пространственные положения (1 — для всех положений);

— 0 — род тока (0 — постоянный ток обратной полярности).

В технической документации эти электроды будут обозначены так: УОНИ-13/45-3,0-2 ГОСТ 9466-75.

Неплавящиеся электроды

Неплавящиеся электроды бывают угольные, графитовые и вольфрамовые. Угольные элёктроды (ГОСТ 4425-72) изготавливаются из электротехнического угля, графитовые — из синтетического прессованного графита (ГОСТ 4426-71). Эти электроды имеют форму цилиндрических стержней диаметром от 5 до 25 мм и длиной 200-300 мм. Конец электродов затачивается на конус под углом 60—70° (для сварки цветных металлов — под углом 20—40°).

Наиболее широкое применение имеют вольфрамовые неплавящиеся электроды, которые изготавливаются из чистого вольфрама или вольфрама с различными присадками (окислы тория, лантана, иттрия). Наличие присадок (1—2%) облегчает зажигание дуги, увеличивает стойкость электрода при повышенной плотности тока. Диаметр вольфрамовых электродов составляет 2—10 мм в зависимости от величины сварочного тока.

Флюсы для дуговой сварки

Флюсы для дуговой сварки подразделяются на флюсы общего назначения и специальные. К первым относятся флюсы для сварки низкоуглеродистых и некоторых низколегированных сталей. Флюсы специального назначения в зависимости от их марки предназначены для сварки некоторых легированных сталей, цветных металлов, наплавочных работ и т. д.

По содержанию кремния флюсы делят на две группы: высококремнистые и низкокремнистые. Высококремнистые флюсы содержат от 35 до 50% кремния (Si) и применяются в основном при сварке низкоуглеродистых сталей. Низкокремнистые флюсы, содержащие менее 35% кремния, используют обычно для сваривания легированных сталей.

По содержанию марганца флюсы делят на марганцевые, содержащие боле 1% Мn, и безмарганцевые (менее 1% Мn).

Флюсы различают также по степени легирования металла шва:

— пассивные флюсы (т. е. флюсы, не вступающие во взаимодействие с расплавленным металлом);

— активные флюсы (две подгруппы — слабо легирующие металл и сильно легирующие, к которым относится большинство керамических флюсов).

Литература:1 осн. [68-84], 2 осн. [129-153], 1-3 доп.

Контрольные вопросы

1. Какие виды сварочных материалов Вы знаете?

2. Какими бывают покрытия электродов?

3. Назовите несколько признаков, по которым классифицируются электроды.

4. Какие виды флюсов вы знаете?

|

Дата добавления: 2014-01-06; Просмотров: 6854; Нарушение авторских прав?; Мы поможем в написании вашей работы!