КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция №14 Аппаратура и материалы для газовой сварки и резки

Газы для газовой сварки и резки

Для газовой сварки и резки металлов применяются различные газы: кислород, ацетилен, водород, пропан и т. д., а также пары бензина и керосина.

Кислород

При газовой сварке и резке металлов высокая температура газового пламени достигается путем сжигания горючего газа или паров жидкости в кислороде. Кислород при нормальных условиях (температуре и давлении) представляет собой прозрачный газ без запаха, вкуса и цвета, немного тяжелее воздуха. Масса одного кубометра кислорода при температуре 20°С и атмосферном давлении равна 1,33 кг. Кислород сжигается при температуре 182,9ºС (при нормальном давлении). Жидкий кислород прозрачен и имеет голубоватый оттенок. Масса одного литра жидкого кислорода равна 1,14 кг. При испарении одного литра жидкого кислорода образуется 860 л газа.

Получают кислород разложением воды электрическим током или же глубоким охлаждением атмосферного воздуха. Для сварки и резки выпускается технический кислород трех сортов. Первый сорт содержит не менее 99,7% чистого кислорода, второй — не менее 99,5%, третий — 99,2% (по объему). Остаток составляют азот и аргон.

Чистота кислорода имеет большое значение для сварки и резки (особенно — для резки). Чем более чист кислород, тем выше качество обработки и меньше расход кислорода.

Сжатый кислород при соприкосновении с различными органическими веществами — жирами, маслами, горючими пластмассами, угольной пылью, способен окислять их с большими скоростями, в результате чего они самовоспламеняются или взрываются. Кислород может образовывать также взрывчатые смеси с горючими газами или парами. Поэтому кислород требует осторожного обращения, соблюдения правил обращения с ним.

Ацетилен

Ацетилен из всех горючих газов применяется наиболее широко. Ацетилен дает наиболее высокую температуру при сгорании в кислороде — 3050-3150 ºС.

Ацетилен имеет химическую формулу С2H2, то есть является соединением углерода и водорода. Технический ацетилен при нормальных условиях представляет собой бесцветный газ с резко выраженным запахом.

Длительное вдыхание ацетилена вызывает головокружение, тошноту или даже отравление.

Ацетилен легче воздуха — при нормальных условиях имеет массу одного кубометра 1,09 кг. При температуре от 82,4 °С до 84ºС ацетилен переходит в жидкое состояние, а при температуре 85ºС затвердевает (при нормальном давлении).

Ацетилен взрывоопасен, что необходимо учитывать при его использовании. Температура самовоспламенения ацетилена колеблется в пределах от 240 до 630 °С и зависит от давления и присутствующих в нем веществ: повышение давления понижает температуру его самовоспламенения.

Очень взрывоопасны смеси ацетилена с кислородом или воздухом. При определенной концентрации ацетилена такие смеси могут взрываться при атмосферном давлении (особенно опасны смеси, содержащие 7-13% ацетилена). Ацетилен (технический) получают двумя способами: из карбида кальция и из природного газа, нефти или угля.

Получение ацетилена из природного газа на 30-40% дешевле, чем получение из карбида кальция.

Пропан-бутановая смесь представляет собой смесь пропана с 5-30% бутана. Иногда, такую смесь называют техническим пропаном.

Пропан-бутановую смесь получают при добыче природных газов или при переработке нефти.

Поскольку температура пропан-бутанового пламени невысока (порядка, 2400 °С), то смесь используется для сварки стали толщиной не более 3 мм. При большей толщине листов невозможно как следует прогреть металл, чтобы получить надежное соединение. Поэтому низкотемпературное пламя целесообразно использовать при резке, нагреве деталей для правки, атакже при огневой очистке поверхности металла.

При сварке стальных листов толщиной до 3 мм пропан-кислородная сварка по качеству не уступает ацетилено-кислородной.

Пропан-бутановая смесь для сварочных работ поставляется в сжиженном виде. Переход смеси в газообразное состояние происходит самопроизвольно в верхней части баллона.

Технический пропан — бесцветный газ, тяжелее воздуха и имеет неприятный специфический запах.

Природный газ состоит в основном из метана (77— 98%) и небольшого количества других газов — бутана, пропана, пропилена идр. Газ практически не имеет запаха, поэтому для обнаружения его утечек к нему добавляются резко пахнущие вещества.

Метан-кислородное пламя имеет температуру еще ниже пропан-кислородного пламени — порядка 2100— 2200°С, поэтому природный газ применяется в ограниченных случаях.

Ацетиленовые генераторы

Ацетиленовым генератором называют устройство, предназначенное для получения ацетилена из карбида кальция с помощью воды.

Согласно ГОСТ 5190-78 ацетиленовые генераторы классифицируются по следующим признакам:

— давлению получаемого ацетилена;

— производительности;

— способу применения;

— способу взаимодействия карбида кальция с водой.

По давлению получаемого ацетилена генераторы разделяются на генераторы низкого (до 0,2 МПа) и среднего давления (от 0,02 до 0,15 МПа).

По производительности ацетиленовые генераторы подразделяются на десять разновидностей: 1,25; 3; 5; 10; 20; 40; 80; 160; 320; 640 м3/ч.

По способу применения генераторы делят на стационарные и передвижные. Первые могут иметь производительность от 3 до 6540 м3/ч, передвижные — до 3 м3/ч.

По способу взаимодействия карбида кальция с водой различают генераторы со схемами:

— «карбид в воду» (обозначается КБ);

— «вода на карбид» (ВК);

— «вытеснения воды» (ВВ);

— комбинированные (ВК + ВВ).

Все ацетиленовые генераторы независимо от их системы имеют следующие основные части: газообразователь, газосборник, предохранительный затвор, автоматическую регулировку вырабатываемого ацетилена в зависимости от величины его потребления.

Устройство и работа ацетиленовых генераторов

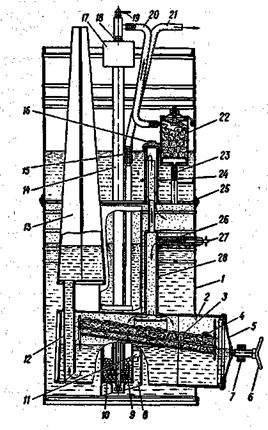

Ацетиленовый генератор АНВ-1,25 (рис. 41) имеет производительность 1,25 м3/ч и рабочее давление 0,025— 0,003 МПа. Генератор является переносным и работает по системе ВВ в сочетании с системой ВК.

Генератор состоит из корпуса, в который вварена реторта 2, где размещается загрузочная корзина 3. Корпус генератора разделяется на две части — нижнюю (газосборник) и верхнюю (водосборник) с помощью горизонтальной перегородки 25. Верхняя часть открыта сверху.

Нижняя и верхняя части соединяются между собой циркуляционной трубкой 8, доходящей почти до дна газосборника. Между газосборником и водяным затвором размещается карбидный осушитель 22, соединенный с ними двумя резиновыми шлангами 23 и 21.

Рисунок 41 - Ацетиленовый генератор низкого давления АНВ-1,25-68

Генератор заполняется водой через открытую верхнюю часть корпуса. Вода поступает в реторту по газоотводящей трубе 28 через отведение 26 (при открывании вентиля 27). Реторта закрывается крышкой 5, рычагом 6 и специальным болтом 7.

Ацетилен, который выделяется в результате взаимодействия карбида кальция с водой, поступает по трубке 28 в газосборник и вытесняет находящуюся там воду через циркуляционную трубу 8 в верхнюю часть генератора. Вода будет подаваться в реторту до тех пор, пока она не вытеснится из газосборника ниже уровня вентиля 27. По мере выделения ацетилена и возрастании его давления в газосборнике и реторте вода вытесняется из реторты 2 в камеру 13 (через трубу 12). При этом дальнейшее газообразование замедляется.

При отборе газа из газосборника давление ацетилена в нем в реторте падает, вода возвращается в реторту и газообразование ускоряется.

Таким образом, происходит автоматическое регулирование скорости образования ацетилена в зависимости от скорости его отбора потребителем газа (горелкой).

Газ при отборе поступает из газосборника в карбидный осушитель 22, загруженный карбидом, затем проходит в водяной затвор 14, из которого через ниппель 15 в горелку или резак.

Водяной затвор 14 служит для предохранения генератора от проникновения в него взрывной волны при обратном ударе пламени. Ацетилен поступает в водяной затвор по резиновому шлангу 20. Уплотнение в месте соединения нижнего донышка с корпусом затвора создается резиновой прокладкой 10. В нижнем конце трубки имеется шесть отверстий, через которые ацетилен проходит в корпуса затвора. Над отверстиями располагается шайба 9, которая служит рассекателем.

Ацетилен, пройдя через воду, залитую до уровня контрольного крана 11, вытесняет некоторую часть воды в зазор между предохранительной и газоподводящей трубками. Выходит газ из затвора через ниппель 15.

При обратном ударе взрывчатая смесь вытесняет воду в предохранительную и газоподводящую трубки до тех пор, пока из воды не выйдет в нижнее отверстие предохранительной трубки. Через предохранительную трубу взрывчатая смесь выходит в атмосферу, унося с собой воду. При прохождении через отверстие в трубе часть воды задерживается в обечайке 17 и стекает обратно в затвор. Газоотводящая трубка закрывается пробкой 16.

Перед пуском генератор следует тщательно осмотреть, обратив особое внимание на отсутствие ила в реторте 2 и шлангах 21 и 23, карбидный осушитель 22 необходимо загрузить 1 кг карбида кальция; закрыть крышку. Подложив резиновую прокладку, заполнить генератор водой до уровня 24 (при этом вентиль 13 водяного затвора должен быть открыт, а вентиль 27 закрыт). После этого заполнить водой затвор 14 через открытую верхнюю обечайку 17 до уровня контрольного крана 11 затем вентиль 19 закрыть.

Баллоны для сжатых газов. Баллонные вентили

Баллоны для сжатых газов различаются по конструктивным особенностям и вместимости. Наиболее распространенными являются баллоны вместимостью 40 дм3.

Баллоны окрашиваются в различные цвета, которые обозначают содержимое баллонов (условные обозначения приведены в Приложении 2).

На верхней части баллона оставляется неокрашенное место, где выбивают паспортные данные баллона: товарный знак завода-изготовителя, номер баллона, масса пустого баллона, дата изготовления, год следующего испытания, емкость, рабочее и испытательное давление, клеймо ОТК. Испытания баллонов проводятся каждые пять лет эксплуатации.

Кислород наполняют в баллоны до давления 15 МПа. Определить количество кислорода, находящееся в баллоне (в переводе на нормальное давление), можно умножением давления газа в нем (по показанию манометра) на емкость баллона. Например, баллон емкостью 40 дм3 при давлении 15 МПа будет содержать 150x40 = 6000дм8 кислорода.

Полностью выпускать кислород из баллона нельзя, так как на заводе, где наполняются баллоны, проводятся проверки состава газа, находившегося в баллоне ранее.

Ацетиленовые баллоны заполняются пористой массой (пемза, древесный уголь и т. д.), пропитывающейся ацетоном, в котором хорошо растворяется ацетилен. Ацетилен, растворенный в ацетоне и находящийся в порах, становится взрывобезопасным, и его можно хранить в баллоне под давлением. Один объем ацетона растворяет при нормальных условиях (давлении и температуре) 23 объема ацетилена. Давление растворенного ацетилена в наполненном баллоне не должно превышать 0,19 МПа при 20ºС.

При отборе из баллона ацетилена частично уносится и ацетон. Поэтому для уменьшения потерь ацетона нельзя отбирать ацетилен из баллона со скоростью, большей чем 1700 дм3/ч. Остаточное давление в баллоне должно составлять 0,05-0,1 МПа при 20 °С, при температуре от 25 до 35 °С — 0,3 МПа.

Ацетиленовые баллоны при работе должны всегда находиться в вертикальном положении!

Баллоны для сжиженных газов (пропан-бутана) свариваются из углеродистой стали Ст.З толщиной 3 мм. Выпускаются баллоны вместимостью 27, 40, 50, 80 дм3. Баллоны окрашиваются в красный цвет с белой надписью (например: «Пропан»).

Баллоны наполняются сжиженным газом с таким расчетом, чтобы над жидкостью имелась паровая подушка для заполнения ее расширившимся газом в случае повышения температуры.

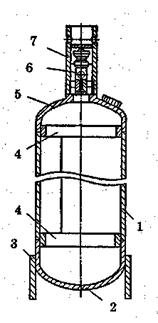

На рис. 42 представлена конструкция баллона для пропан-бутана.

Рисунок 42 - Баллон для пропан-бутана

Баллонные вентили. Все баллонные вентили одинаковы по назначению и принципу действия, конструкции же несколько различаются.

Вентиль является запорным устройством, которое позволяет сохранить в баллоне сжатый или сжиженный газ. Любой вентиль имеет шпиндель, который перемещается при помощи маховичка, открывая или закрывая клапан. Хвостовик вентиля имеет коническую резьбу, причем она различна для разных типов баллонов (чтобы исключить установку на баллон несоответствующего ему вентиля).

Вентиль кислородного баллона изготавливается из латуни, так как она обладает коррозийной стойкостью при работе в среде кислорода. Редуктор подсоединяется к вентилю с помощью накидной гайки с правой резьбой. Кислородный вентиль не должен загрязняться, особенно маслами и жирами. Кислородные вентили можно устанавливать на баллоны с аргоном, азотом, сжатым воздухом и углекислотой.

Вентили для ацетиленовых баллонов изготавливаются из стали, так как медные сплавы способны образовывать с ацетиленом взрывчатое соединение — ацетиленистую медь. Ацетиленовый редуктор подсоединяется к вентилю хомутом, а открывание вентиля осуществляется специальным торцовым ключом.

Редукторы для сжатых газов

Основным назначением газовых редукторов является понижение давления газа с сетевого или баллонного до рабочего давления и автоматического поддержания его на нужном уровне независимо от изменений давления газа в баллоне или в сети.

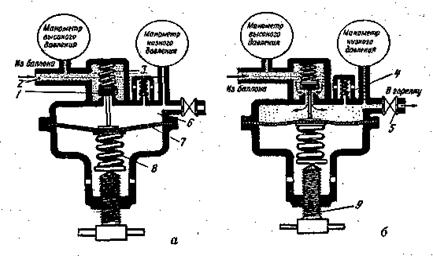

Все редукторы имеют одинаковый принцип действия (рис. 43). Редуктор имеет две камеры: высокого давления 2 и низкого давления 6. Давление в камере 2 равно баллонному, т. к. камера сообщается с баллоном непосредственно.

а — нерабочее положение, б — рабочее положение

Рисунок 43 - Схема устройства и работы редуктора

Между камерами имеется клапан 1, на который воздействуют две пружины (3 и 8). В зависимости от соотношения усилий сжатия этих пружин клапан будет либо открыт, либо закрыт. Сжатие пружины регулируется винтом 9. Чтобы закрыть клапан 1, нужно полностью ослабить пружину 8 (т. е. вывернуть винт 9).

Камера низкого давления 6 через газовый вентиль соединяется с горелкой, а давление газа в горелке равно давлению газа в камере. Если при каком-то положении винта 9 расход и поступление газа в редуктор равны (не путать с давлениями в камерах!), то рабочее давление остается постоянным и мембрана 7 находится в одном положении.

Если же количество отбираемого газа больше поступающего, то давление в камере 6 снизится. При этом нажимная пружина 8 будет удлиняться и деформировать диафрагму 7, клапан 1 приоткроется больше и поступление газа в камеру 6 увеличится. В случае уменьшения расхода газа давление в камере 6 увеличится, что вызовет изгиб диафрагмы 7 в обратную сторону. При этом клапан 1 начнет закрываться и поступление газа уменьшится. Таким образом, обеспечивается автоматическое поддержание давления.

Редукторы подразделяются по ряду признаков:

— признаку действия (прямого и обратного действия);

— пропускной способности;

— рабочему давлению газа;

— виду газа.

Кроме одноступенчатых (однокамерных) редукторов, какой был рассмотрен выше, выпускаются двухступенчатые (двухкамерные) редукторы, в которых снижение давления газа происходит за две ступени. Например, в кислородном редукторе на первой ступени давление снижается со 15 МПа до 5 МПа, на второй ступени — от 5 МПа до рабочего давления.

Двухступенчатые редукторы имеют ряд преимуществ по сравнению с одноступенчатыми:

— более точно поддерживают заданное давление;

— не нуждаются в частой регулировке давления газа в процессе работы;

— не замерзают при низких температурах. Недостатком таких редукторов является более сложная конструкция.

Ацетиленовый редуктор по принципу действия аналогичен кислородному, но отличается способом подсоединения к баллону. Этим же отличаются редукторы для других горючих газов.

Корпуса редукторов для разных газов окрашиваются в тот же цвет, что и газовые баллоны.

Промышленность выпускает редукторы различных марок: баллонные кислородные одноступенчатые ДКП-1-65, двухступенчатые ДДК-8-65 и ДКД-15-65, баллонные ацетиленовые ДАП-1-65, двухступенчатые ДАД-1-65, водородные редукторы ДВП-1-65, пропан-бутановые ДПП-1-65.

На газопроводах устанавливаются сетевые редукторы: кислородный ДКС, ацетиленовый ДАС-1-66, пропановый ДПС-1-66, метановый ДМС-1-66. Кроме того, выпускаются центральные (рамповые) редукторы с повышенной пропускной способностью (ДКР-250, ДКР-500, ДАР-1-64).

Для аргона производятся редукторы марок АР-10, АР-40, АР-150.

Газовые рукава (шланги)

Газовые рукава служат для подвода газа к резаку или горелке. Рукава изготавливаются из резины с одной или двумя тканевыми прослойками. Выпускаются рукава трех типов (ГОСТ 9356-75):

— типа 1 — для ацетилена и газов — заменителей ацетилена (пропана и др.);

— типа 2 — для жидких горючих (рукава выпускаются из бензостойкой резины);

— типа 3 — для кислорода.

Рукава изготавливаются с различным внутренним диаметром: 6, 9, 12, 16 мм и др. Для горелок низкой мощности применяются рукава с внутренним диаметром 6 мм.

Газовые рукава имеют соответствующую окраску: ацетиленовые — красного цвета, кислородные — синего, рукава для жидкого горючего (типа 2) — желтую.

При работе в условиях низких температур (ниже —35 ºС) используют некрашеные рукава из морозостойкой резины.

Длина рукава должна составлять не менее 4,5 м и не более 20 м (при использовании более длинных рукавов давление газа значительно снижается). В отдельных случаях допускается использование рукавов до 40 м длины.

Рукава должны надежно крепиться на редукторах, горелках, бачках жидкого горючего и т. д.

Рукава выпускаются на соответствующее рабочее давление: рукава типов 1 и 2 — до 0,6 МПа, типа 0,3 — до 1,5 МПа.

Сварочные горелки

Сварочной горелкой называется техническое устройство, служащее для смешивания горючего газа (или паров горючей жидкости) с кислородом и получения сварочного пламени.

Сварочные горелки классифицируются следующим образом (ГОСТ 1077-69):

— по роду применяемого горючего газа (или жидкости): ацетиленовые, для газов-заменителей, водородные, для жидких горючих;

— по назначению: универсальные (для сварки, резки, пайки, наплавки) и специализированные (для выполнения какой-то одной операции);

— по способу подачи горючего газа и кислорода в смесительную камеру: инжекторные горелки и безинжекторные;

— по числу пламени: многопламенные и однопламенные;

— по мощности пламени (микромощные горелки с расходом ацетилена 5—60 л/ч, малой мощности (25—700 л/ч), средней мощности (50—2500 л/ч), большой мощности (2500-7000 л/ч);

— по способу применения (ручные горелки и машинные).

Принцип действия инжекторной горелки

В инжекторных горелках подача горючего газа в смесительную камеру производится за счет подсоса его струей кислорода, вытекающего с большой скоростью из отверстия сопла. Этот процесс подсоса газа более низкого давления струей кислорода, которая подводится с более высоким давлением, называется инжекцией.Горелки, в которых используется подобный принцип действия, называются инжекторными.

Для нормальной работы инжекторных горелок требуется, чтобы давление ацетилена было значительно ниже, чем давление кислорода (0,001-0,12 МПа и 0,15-0,5 МПа соответственно).

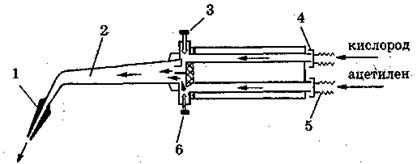

На рис. 44 приведена схема устройства инжекторной горелки.

Горелка состоит из двух основных частей — ствола и наконечника. Ствол имеет кислородный ниппель 1 и ацетиленовый ниппель 16 с трубками 3 и 15, рукоятку 2, корпус 4 с двумя вентилями — ацетиленовым 14 и кислородным 5.

Вентили служат для пуска и прекращения подачи газа при гашении пламени, а также для регулировки расхода.

Наконечник горелки состоит из смесительной камеры 12, инжектора 13, трубки 11 с ниппелем наконечника б и мундштука 7. Весь узел наконечника подсоединяется к корпусу ствола горелки специальной накидной гайкой.

В комплект горелки входит несколько наконечников разных номеров. Для каждого наконечника установлены размеры каналов инжектора и размеры мундштука.

1, 16— кислородный и ацетиленовый ниппели, 2 — рукоятка, 3, 15 —кислородная и ацетиленовая трубки, 4 — корпус, 5, 14 — кислородный и ацетиленовый вентили, 6 — ниппель наконечника, 7 — мундштук, 8 — мундштук для пропай-бутан-кислородной смеси, 9 — штуцер, 10 — подогреватель, 11 — трубка горючей смеси, 12 — смесительная камера, 13 — инжектор; а, б — диаметры выходного канала инжекторасмесительной камеры, в — размер зазора между инжектором и смесительной камерой, г — боковые отверстия в штуцере для нагрева смеси

Рисунок 44 - Устройство инжекторной горелки

Конструкция пропан-кислородных горелок отличается наличием перед мундштуком устройства 10 для подогрева пропан-кислородной смеси. Дополнительный нагрев нужен для повышения температуры пламени.

Безинжекторные горелки. В безинжекторных горелках горючий газ и кислород подаются примерно под одинаковым давлением (0,05-0,01 МПа). В горелке отсутствует инжектор: вместо него имеется простое смесительное сопло, которое ввертывается в трубку наконечника горелки (рис. 45).

Кислород по рукаву через ниппель 4, вентиль 3 и специальные дозирующие каналы поступает в смеситель горелки. Аналогично поступает в горелку и ацетилен.

Рисунок 45 - Схема безинжекторной горелки

Для образования нормального сварочного пламени горючая смесь должна вытекать из горелки с определенной скоростью, а именно со скоростью горения. Если скорость истечения больше скорости горения, то пламя будет отрываться от мундштука и гаснуть. Если же, наоборот, скорость истечения меньше скорости горения, то горючая смесь будет загораться внутри наконечника.

В связи с этим сварочные посты дополнительно оборудуют автоматическими регуляторами, обеспечивающими равенство давлений ацетилена и кислорода.

Правила обращения с горелками

Исправная горелка дает нормальное устойчивое сварочное пламя. В случае, если горение неровное, пламя гаснет или отрывается от мундштука, если происходят обратные удары, нужно отрегулировать и проверить все узлы газовой горелки.

Перед проведением проверки необходимо тщательно ознакомиться с инструкцией по эксплуатации горелки.

Для проверки инжектора горелки необходимо подсоединить кислородный рукав, а к корпусу горелки — наконечник. Накидную гайку наконечника затягивают ключом, затем открывают ацетиленовый вентиль, а кислородным редуктором устанавливают необходимое давление кислорода (в зависимости от номера наконечника). Затем пускают кислород в горелку, открывая кислородный вентиль.

Разряжение, которое создает проходящий кислород, можно обнаружить, приложив палец к ацетиленовому ниппелю (палец будет присасываться к ниппелю).

При отсутствии разряжения необходимо проверить, не засорился ли инжектор. Кроме того, проверяют отверстия смесительной камеры и мундштука. При засорении этих отверстий их прочищают, а затем повторяют проверку на подсос.

Величина подсоса зависит от зазора между концом инжектора и входом в смесительную камеру. Зазор регулируют, вывертывая инжектор из смесительной камеры.

Работа неисправными горелками запрещается, так как это может вызвать взрывы, пожары, ожоги газосварщика.

Области применения газовой сварки

Газовая сварка относится к сварке плавлением. Газовая сварка относительно проста, не требует сложного оборудования и источников электрической энергии. К недостаткам газовой сварки относятся, в первую очередь, меньшая скорость и большая зона нагрева, чем при дуговой сварке.

Производительность газовой сварки тонких стальных листов (до 1,5 мм) в полтора раза выше, чем при дуговой сварке покрытыми электродами. Однако при толщине листов свыше 2 мм производительность дуговой сварки уже выше. Поэтому во многих областях газовая сварка вытесняется различными видами электрической сварки.

Газовая сварка применяется при монтаже труб малого и среднего диаметра, ремонте литых изделий из чугуна, сварке изделий из алюминия, меди и латуни, при наплавке. Газовое пламя удобно использовать при пайке.

Газовая сварка уступает дуговой по прочности, пластичности и вязкости металла шва, независимо от толщины свариваемого металла.

Выбор и регулировка сварочного пламени

При выполнении сварочных работ необходимо, чтобы сварочное пламя имело достаточную тепловую мощность. Тепловая мощность подбирается в зависимости от толщины свариваемого металла и его физических свойств.

Мощность теплового пламени определяется количеством ацетилена, проходящего через горелку, и регулируется наконечниками горелки.

Для сварки различных металлов требуется определенный вид сварочного пламени — окислительное, нормальное или науглероживающее. Газосварщик должен уметь устанавливать нужный вид пламени на глаз.

|

Дата добавления: 2014-01-06; Просмотров: 3242; Нарушение авторских прав?; Мы поможем в написании вашей работы!