КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основной мартеновский процесс

|

|

|

|

Плавка стали в мартеновской печи

В сталелитейном производстве мартеновские печи применяют для получения крупных стальных отливок.

Процесс плавки стали в мартеновской печи состоит в последовательных операций: заправки печи, загрузки шихты и ее плавления, окисления (кипения), перегрева, доводки и раскисления и выпуска.

Заправка печи осуществляется нанесением на поврежденные участки футеровки основных огнеупорных материалов, в качестве которых применяют магнезит и обожженный доломит. Продолжительность заправки 10–15 мин. Тепловая нагрузка 70–80% от максимальной (максимальная тепловая мощность 2,1-107 кДж/ч на 1 м2 площади пода), средняя тепловая мощность за весь период плавки (1,26–1,47)·107 кДж/ч на 1 м2. По окончании заправки выпускное отверстие заделывают магнезитовым порошком.

Шихта мартеновской плавки стали содержит до 30% передельного чугуна, 10–15% стальной стружки, остальное – стальной лом и возврат собственного производства. При расчете шихты исходят из того, чтобы содержание кремния было минимальным (он потом вводится при доводке и раскислении), содержание марганца около 1%, углерода на 0,3–0,6% выше требуемого в стали, фосфора не более 0,3%, серы до 0,05–0,06%. Повышенное содержание углерода и определяемая им доля передельного чугуна в шихте необходимы для обеспечения нормального кипения, т. е. достаточно интенсивного во время периода окисления.

Окисление компонентов металла начинается уже во время нагрева шихты. Шихта контактирует с окислительной атмосферой. На подину загружают сначала легковесный чистый лом в количестве 10–25% от общей массы, затем известняк, иногда боксит, прогревают загруженную массу 20 мин, после чего загружают чугун. Таким образом, загрузка частично совпадает с периодом нагрева. Продолжительность загрузки зависит от массы садки печи. Для печи с массой садки 60 т она составляет от 1 до 3 ч. При этом, чем быстрее производится загрузка, тем меньше общее время плавки, которое в целом составляет 8–10 ч. Из них около 3 ч уходит на все периоды, кроме загрузки, нагрева и плавления. В связи с этим нагрев и плавление нужно вести форсированно, на полной тепловой мощности. Для ускорения процесса плавления производят обогащение воздуха кислородом, применяя сводовые топливно-кислородиые горелки, или вводят кислород непосредственно в печь для интенсификации процессов путем создания локальных конвертерных зон, в которых расплавленный металл реагирует с кислородом.

|

|

|

По окончании расплавления проводят экспресс-анализ стали. Если углерода недостаточно, то в печь вводят передельный чугун. Шлак во время этого периода должен быть активным, т. е. содержащим много окислов железа, основность его должна быть 1,5–2,5. Для создания такого шлака используют 4–9% известняка, около 1,5% боксита и 2% железной руды. Количество добавок может быть определено расчетом по методике. Если шлак не удовлетворяет условиям проведения следующего периода, то его частично или полностью скачивают и наводят новый шлак: для дефосфорации требуется высокое содержание FeO и СаО в шлаке, для чего вводят железную руду. Дефосфорация совпадает с началом периода окисления углерода (кипением). Чем интенсивнее кипение, тем лучше протекает дефосфорация. Продолжительность дефосфорации около 1 ч. К концу периода содержание фосфора снижается до 0,025%. Шлак, богатый (СаО)4Р2О5, скачивают, в печь снова добавляют известь и боксит. Наведение нового шлака продолжается также около 1 ч. Кипение происходит как за счет кислорода вводимой руды, так и за счет передачи кислорода через шлак из газовой фазы.

|

|

|

По окончании наведения нового шлака начинается так называемое чистое кипение, происходящее без введения руды. Закись железа из шлака постепенно вырабатывается, создаются условия для десульфурации, основность шлака доводят до 2,2–3,5. Наиболее благоприятные условия для их протекания складываются в начале периода раскисления, которое производится в два этапа: во-первых, при достижении заданного содержания углерода в печь вводят силикомарганец или ферросилиций из расчета наличия в ванне 0,10–0,17% Si. Этот этап раскисления можно произвести и при помощи ферромарганца, который вводят из расчета получения содержания марганца, равного нижнему пределу для выплавляемой марки стали.

Раскисление ферросплавами совмещается с доводкой химического состава стали до требуемого. При выплавке легированных сталей часть легирующих компонентов, например никель, вводят с шихтой. Хром в виде феррохрома вводят во время доводки после первого этапа раскисления, ферромолибден – в период дефосфорации и наведения шлака, а марганец – после первого этапа раскисления.

Второй этап раскисления производят во время выпуска стали в ковш путем подачи на желоб дробленого ферросилиция ФС75. Для окончательного раскисления в ковш вводят алюминий в количестве 0,8–1 кг/т.

Кислый мартеновский процесс. Футеровка печей кислая, подина из кварцевого песка. В связи с тем, что при кислом процессе невозможно удалять серу и фосфор, содержание их в шихте должно быть минимальным, так как оно полностью определяет конечное содержание этих вредных примесей в металле.

Кислый процесс плавки, так же как и основной, включает операции заправки подины, загрузки и расплавления, окисления, доводки и раскисления. Шлак наводят, загружая в печь 3–4% оборотного шлака плавки, 0,3–0,5% шамотного боя; основность регулируют добавкой известняка.

Для кислого процесса характерно протекание кремний-восстановительных реакций и более низкая окислительная способность шлака. В результате получается более низкая концентрация кислорода в металле.

Различают две разновидности кислого мартеновского процесса: кремнийвосстановительный (пассивный) и с ограниченным восстановлением кремния (активный).

|

|

|

Активный процесс плавки во многом аналогичен описанному выше. В печь подают руду, элементы окисляются, и происходит восстановление кремния углеродом металла по реакции

(SiО2) + [2C] = [Si] + {2CO}.

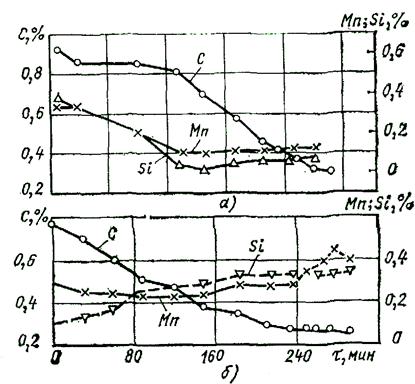

Содержание кремния и марганца по ходу плавки уменьшается.

При кремнийвосстановительном процессе содержание кремния и марганца, наоборот, увеличивается. По окончании расплавления углерода должно быть не менее чем на 0,8% больше требуемого содержания в стали. Присадку руды дают малыми порциями и прекращают за 2 ч до раскисления. Известняк добавляют только в начальный период.

Для восстановления кремния необходима высокая температура. При этом кроме реакции протекает реакция восстановления кремния

(SiО2) + [2Fe] = [Si] + (2FeO),

т. е. реакция окисления кремния закисью железа изменяет свое направление. Кроме того, восстанавливается марганец

Рисунок – Изменение химического состава металла при активном (а) и пассивном (б) кислом процессе плавки стали (τ – время с момента расплавления)

(МnО) + [С] = [Мn] + {СО}.

При кремнийвосстановительном процессе сталь частично раскисляется без ввода раскислителей. На выпуске сталь раскисляют алюминием.

|

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 695; Нарушение авторских прав?; Мы поможем в написании вашей работы!