КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Изготовление отливок литьем под давлением

|

|

|

|

Сущность метода и область применения. Сущность состоит в том, что жидким металлом принудительно заполняют металлическую пресс-форму под давлением, которое поддерживают до полной кристаллизации отливки. Давление обеспечивает быстрое и хорошее заполнение формы, высокую точность и малую шероховатость поверхности отливки. Принудительное питание отливки жидким металлов исключает возможность образования усадочных раковин, пористости и не требует установки прибылей. Ускоренная кристаллизация металла в металлической пресс-форме под давлением обусловливает образование мелкозернистой структуры. Благодаря внешнему давлению растворенные в металле газы остаются в твердом растворе, что снижает газовую пористость металла. Отливки, полученные этим методом, как правило, не имеют припусков на механическую обработку и после удаления из формы являются готовыми деталями. Литьем под давлением можно получать отливки с толщиной стенки до 0,5 мм, сложной конфигурации и с отверстиями диаметром до 1 мм.

Высокая стоимость пресс-форм, имеющих сложную конфигурацию и требующих высокой точности изготовления, обусловливает целесообразность применения литья под давлением только в крупносерийном и массовом производствах тонкостенных отливок достаточно сложной конфигурации из сплавов цветных металлов массой до 50 кг.

Оборудование и технология литья под давлением. Литье под давлением осуществляют на компрессорных и поршневых машинах высокой производительности, дающих 200-400 отливок в час. Поршневые машины выпускают с горячей или холодной камерой сжатия, расположенной горизонтально или вертикально. Машины с горячей камерой сжатия, в которых камера находится непосредственно в расплаве, применяют для получения отливок из сплавов с низкой температурой плавления на основе цинка, олова и свинца. Машины с холодной камерой сжатия, в которых камера вынесена за пределы расплава, используют для получения отливок из более тугоплавких цветных сплавов на основе меди, алюминия и магния.

|

|

|

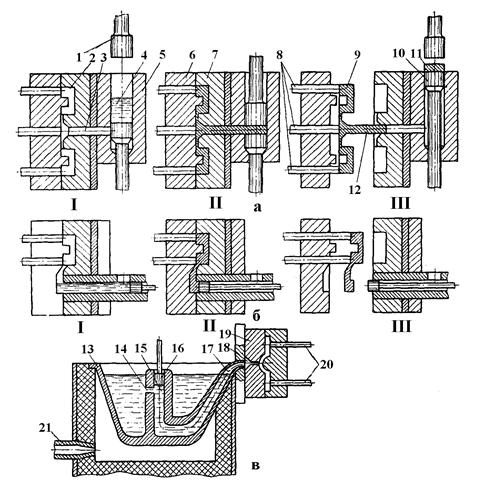

На машинах с вертикальной холодной камерой сжатия (рисунок,а) расплав 4 заливают в камеру сжатия 5 (положение I).

Рисунок – Схемы поршневых машин для литья под давлением

Верхний поршень 1, опускаясь, давит на расплав и на нижний поршень 10, который при движении вниз открывает литниковый канал 3. Металл заполняет полость 2 пресс-формы, состоящей из двух половин 6 и 7 (положение II). Объем жидкого металла должен быть больше объема полости формы, чтобы между верхним и нижним поршнем оставался избыток металла. Давление верхнего поршня поддерживают до полной кристаллизации отливки, после чего пресс-форму раскрывают и отливку 9 вместе с литником 12 выталкивают из формы толкателями 8. Нижний поршень выталкивает наружу избыток металла 11 (положение I), и его отправляют в переплав.

На (рисунке,б) показана работа машины с горизонтальной холодной камерой сжатия. Все операции на ней выполняются в той же последовательности.

На (рисунке,в) приведена схема работы поршневой машины с горячей камерой сжатия. Чугунный тигель 13 с жидким металлом все время подогревают снизу газом через форсунку 21. Перед заливкой пресс-форму 19 закрывают и мундштук 18 соединяется с каналом 17. При верхнем положении поршня 16 через отверстие 14 сплав заполняет камеру сжатия 15 и канал. При движении вниз поршень впрессовывает жидкий металл в полость формы. После затвердевания металла давление снимают, поршень движется вверх, форму раскрывают и отливку выталкивают толкателями 20. Машины с горячей камерой сжатия более производительны и расходуют меньше жидкого металла, однако их нельзя применять для литья сплавов с температурой плавления более 500 °С из-за быстрого изнашивания поршня.

|

|

|

В машинах с холодной камерой сжатия поршень контактирует с расплавом в течение короткого промежутка времени и поэтому мало изнашивается. Здесь можно значительно повысить давление, что гарантирует высокую плотность и прочность отливок. Если в машинах с горячей камерой сжатия давление достигает 20 МПа, то в машинах с холодной камерой сжатия при литье алюминиевых и медных сплавов давление может достигать 100-300 МПа.

Компрессорные машины, работающие на сжатом воздухе, применяются редко и поэтому здесь не рассматриваются.

|

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 904; Нарушение авторских прав?; Мы поможем в написании вашей работы!