КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Механическое оборудование установок

|

|

|

|

Загрузочные устройства, служащие для ввода насыпного груза в находящийся под высоким давлением трубопровод, не должны при работе пропускать воду из трубопровода. Это достигается двумя основными способами загрузки трубопроводов: 1) питатель, работающий под открытым бункером или воронкой, преодолевая давление воды, механически вводит груз в полость трубопровода высокого давления; 2) насыпной груз перепускается («шлюзуется») через одну или две последовательно расположенные камеры с попеременно открывающимися и закрывающимися отверстиями в верхней и нижней части. Питатели, работающие по второму способу, называются камерными.

Бескамерные питатели характеризуются непрерывностью действия, а камерные - цикличностью, причем цикл их работы складывается из времени наполнения камеры, ее опорожнения и маневрирования поочередно закрывающимися и открывающимися затворами. Для достижения непрерывного или почти непрерывного действия камерные питатели устраивают обычно из двух рядом стоящих секций, и управление затворами осуществляется на них таким образом, что в период, когда выпускная камера одной секции заполняется грузом, вторая разгружается в трубопровод.

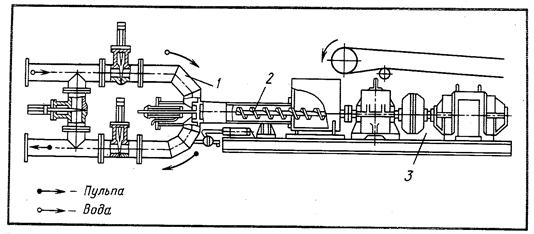

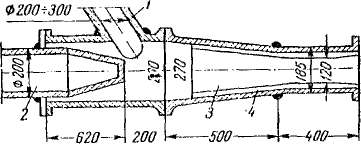

Рис. 3. Винтовой питатель гидротранспортной установки

Бескамерный винтовой питатель непрерывного действия (рис. 3) состоит из трех узлов: привода 3 (двигатель, турбомуфта и редуктор), винта 2 в цилиндрическом кожухе, входящего с одной стороны в приемную воронку, и трубопровода 1, примыкающего к свободному от винта цилиндрическому патрубку и образующего в этом месте смесительную камеру. Трубопровод снабжен задвижками, которые могут перекрывать его или перепускать воду для промывки в обход смесительной камеры.

|

|

|

Насыпной груз подается ленточным конвейером в воронку и из нее перемещается винтом к цилиндрическому патрубку и далее - к смесительной камере, в которой образуется гидросмесь. Создающееся в цилиндрическом патрубке уплотнение материала (для чего винтовой питатель выполняют иногда с уменьшающимся к выходному отверстию шагом винта) препятствует проникновению воды через винт в воронку. Надежная герметизация достигается только при условии, что скорость подачи материала в патрубок превышает скорость фильтрации воды через толщу уплотненного транспортируемого вещества. Поэтому винтовые питатели не применяют при транспортировании грузов, состоящих из твердых, несминающихся кусочков, так как вода под давлением быстро проникает через промежутки между кусками. Нецелесообразно использовать питатели этого типа и при перемещении абразивных грузов, вызывающих повышенный износ винта, кожуха и патрубка. КПД винтового питателя, подсчитанный по установленной мощности двигателя, не превышает 20-30%.

Преимуществом, винтового питателя являются непрерывность его действия и относительно небольшие размеры. Однако из-за трудности достижения герметичности и высокой производительности на стационарных установках более широкое применение находят камерные питатели, производящие «шлюзование» насыпного груза из внешнего пространства в трубопровод высокого давления.

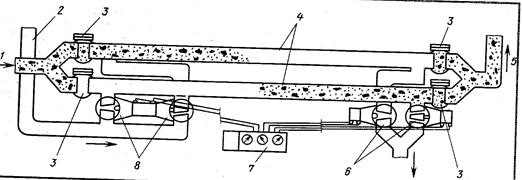

Схема такого питателя, состоящего из двух секций с двумя соединенными между собой камерами в каждой, изображена на рис. 4.

Верхняя перепускная (шлюзующая) камера каждой секции снабжена клапанными затворами вверху и внизу. Нижняя выпускная смесительная камера внизу затвора не имеет. Перемещаемый насыпной груз (уголь, порода крупностью до 70 мм) с конвейера передается на двухсекторный опрокидываемый дозатор 1, объем каждой секции, которого равен полезному объему перепускной камеры 3. При подаче груза в камеру 3 через короб 2 нижний затвор между камерами 3 и 4 остается закрытым, а верхний открыт. После загрузки перепускной камеры верхний затвор автоматически закрывается, и в нее для выравнивания давления в обеих камерах подается вода под напором, затем открывается нижний затвор, и груз поступает в смесительную камеру 4 и из нее в пульпопровод 5.

|

|

|

Во второй секции в это время аналогичным образом происходит наполнение верхней перепускной камеры, так что работа обеих секций смещена во времени одна относительно другой на половину продолжительности цикла. Автоматическое управление дозатором и клапанами осуществляется с помощью гидравлических цилиндров.

В последнее время в установках для транспортирования рядовых и куско-ватых грузов под высоким напором все более широкое применение находят камерные трубчатые питатели, характеризующиеся относительной простотой конструкции, автоматичностью действия и приспособленностью для работы с кусковатыми грузами.

Рис. 4. Схема двухкамерного питателя гидротранспортной установки

Схема трубчатого питателя, состоящего из двух камер-труб 4 с соответственной арматурой, показана на рис. 5. Концы труб соединяются с одной стороны с подающим пульпу трубопроводом 1 и подающим воду трубопроводом 2, а с другой - с транспортным магистральным трубопроводом 5. Ввод в камеры-трубы пульпы и вымывание ее водой в магистральный трубопровод регулируются четырьмя автоматически управляемыми обратными клапанами 3, а подвод и слив воды производятся по программе при помощи задвижек 8 и 6, управляемых с пульта 7. Таким образом, процессы попеременного заполнения одной камеры пульпой и подачи пульпы в магистральный трубопровод из другой камеры происходят одновременно и почти непрерывно.

Рис. 5. Схема камерно-трубчатого питателя

Желоба. Для транспортирования грузов в жидкой среде применяют желоба (лотки) полукруглого и трапецеидального сечения, изготавливаемые из стальных листов толщиной 3-4 мм.

Для обеспечения наименьших сопротивлений при транспортировании песка и глинистых материалов применяют полукруглые лотки.

|

|

|

Форма желобов и взаимное расположение зумпфа и насосов представлены в табл. 1.

В практике работы обогатительных фабрик напорного гидротранспорта хвостов, продуктов и концентрата принимают как стальные, так и чугунные и асбестоцементные трубы. Трубопроводы соединяются с помощью сварки или быстроразъемных соединений.

Трубопроводы устанавливаются на опорах и рассчитываются на усилия, возникающие при температурных деформациях. Опоры и подвески не следует располагать под стыками труб.

Допустимый средний пролет (Lcp) между опорами или подвесками определяется по формуле:

,

,

где R - расчетное сопротивление стали (Н/см2) по пределу текучести; Р - расчетное давление в трубопроводе, Н/см2; Dн - наружный диаметр трубы, см; δ -толщина стенки трубы, см; m - коэффициент условия работы (0,8); qрасч - вес 1м трубы с водой (пульпой), Н; ω - момент сопротивления поперечного сечения трубы, см3; g - ускорение свободного падения, м/с.

,

,

где Dвн – внутренний диаметр трубы, см.

Крайние пролеты трубопровода (Lкр) следует принимать равными Lкр= 0,8∙Lср.

Рациональное использование материала труб при обеспечении минимального износа представлено в табл. 2.

Таблица 2

На магистральных участках по условию прочности, приемлемы трубы толщиной 5-6 мм, но для обеспечения необходимой долговечности из-за больших износов их толщину приходится увеличивать на 4...6 мм.

Длины звеньев труб с учетом удобства их транспортирования к месту использования принимают 8 м для карьеров и 4-6 м для подземных выработок.

Для повышения износостойкости труб их внутренняя поверхность подвергается упрочнению закалкой токами высокой частоты или армированием базальтом и стальными вкладышами. Последнее значительно утяжеляет трубы и этот метод не нашел широкого применения.

Вспомогательное оборудование.

При пуске в ход и регулировании работы транспортных систем широкое применении получили задвижки типа Лудло с выдвижным шпинделем диаметром от 200 до 400 мм, а также однодисковые задвижки, вентили и др. Шиберные задвижки диаметром более 400 мм имеют механический привод.

|

|

|

В последнее время внедряют задвижки с выдвижным устройством, выполненным в виде резиновой износоустойчивой оболочки (рис. 6), которые обеспечивают (по сравнению с шиберными задвижками) более плавное очертании местного сужения трубы, а резиновая оболочка препятствует проникновению твердых частиц в зазоры трущихся поверхностей.

Рис. 6. Задвижка с выдвижным устройством

Обязательным условием является то, что каждая гидротранспортная установка оборудуется обратным клапаном (рис. 7, а), который перед пуском открывают, а перед остановкой закрывают с помощью рукоятки.

Кроме того, устанавливают вантузы (рис. 7, б) - это небольших размеров полый резервуар, привариваемый к трубе и имеющий на выпускном патрубке кран для периодического выпуска воздуха.

Рис. 7. Гидротранспортная установка: а - обратный клапан; б - вантуз

Гидроэлеваторы - это так называемые струйные насосы (рис. 8), состоящие из насадка 2, через который подается напорная вода, которая выходя из насадка с большой скоростью создает в камере вакуум и пульпа засасывается через патрубок 1. Попадая в горловину 3, струя создает напор в нагнетательном трубопроводе 4.

Рис. 8. Гидроэлеватор

Гидроэлеваторы применяют при небольших расстояниях транспортирования и производительностях. Хотя они имеют низкий КПД (не более 0,20), в то же время они обладают рядом достоинств: отсутствие движущихся частей, нечувствительность к попаданию воздуха в трубопровод, способность пропускать крупные фракции груза, простота обслуживания, небольшие размеры и вес.

|

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 767; Нарушение авторских прав?; Мы поможем в написании вашей работы!