КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Атмосферная пыль

Соединения свинца.

Альдегиды.

Углеводороды (бензин, пентан, гексан и др.).

Обладают наркотическим действием, в малых концентрациях вызывают головную боль, головокружение.

При длительном воздействии на человек альдегиды вызывают раздражение слизистых оболочек глаз и дыхательных путей, а при повышенных концентрациях (для формальдегида 20-70 мг/м3) отмечается головная боль, слабость, потеря аппетита, бессонница.

В организм через органы дыхания поступает до 50% соединений свинца. Под действием свинца нарушается синтез гемоглобина, возникают заболевания дыхательных путей, нервной системы. Особенно опасны соединения свинца для детей дошкольного возраста.

В атмосфере постоянно присутствует пыль различного происхождения и химического состава.

Дисперсный состав пылей и туманов определяет их проникающую способность в организм человека. Особую опасность представляют токсичные тонкодисперсные пыли с размером частиц 0.5-10 мкм, которые легко проникают в органы дыхания.

В зависимости от вида, пыль может вызывать: грипп, пневмонию, бронхит, туберкулез, болезни сердца, и др.

2.6 Основные мероприятия по защите окружающей среды

Защита окружающей среды — это комплексная проблема, требующая усилий ученых многих специальностей. Наиболее активной формой защиты окружающей среды от вредного воздействия выбросов промышленных предприятий является полный переход к безотходным и малоотходным технологиям и производствам.

Это требует решения целого комплекса сложных технологических, конструкторских и организационных задач, основанных на использовании новейших научно-технических достижений.

Направления экологизации промышленного производства:

— совершенствование технологических процессов и разработка нового оборудования с меньшим уровнем выброса примесей и отходов в окружающую среду;

— экологическая экспертиза всех видов производств и промышленной продукции;

— замена токсичных отходов на нетоксичные;

— замена неутилизируемых отходов на утилизируемые;

— широкое применение дополнительных методов и средств защиты окружающей среды.

В качестве дополнительных средств защиты применяют:

— аппараты и системы для очистки газовых выбросов;

— глушители шума при сбросе газов в атмосферу;

— виброизоляторы технологического оборудования;

— экраны для защиты от ЭМП и др.

Дополнительные средства защиты применяются также на транспорте и передвижных энергоустановках: глушители, сажеуловители, нейтрализаторы отработавших газов ДВС, глушители шума компрессорных установок, виброизоляторы рельсового транспорта и др.

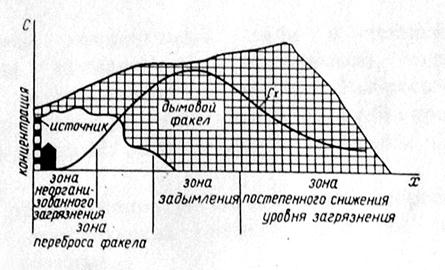

Важная роль в защите окружающей среды отводится мероприятиям по рациональному размещению источников загрязнений:

— вынесение промышленных предприятий из крупных городов;

— оптимальное расположение промышленных предприятий с учетом топографии местности и розы ветров;

— установление санитарно-защитных зон вокруг промышленных предприятий;

— рациональная планировка городской застройки;

— организация движения транспорта с целью уменьшения выброса токсичных веществ в зонах жилой застройки.

В охране окружающей среды необходимы службы контроля за состоянием атмосферы. Полученная информация о загрязнениях позволяет быстро выявлять причины повышения концентраций вредных веществ и активно их устранять.

3. ЗАЩИТА АТМОСФЕРЫ

3.1 Нормирование примесей атмосферы

Предельно допустимые концентрации примесей (ПДК). Основной физической характеристикой примесей атмосферы является концентрация — масса (мг) вещества в единице объема (м3) воздуха при нормальных условиях.

Концентрация примесей определяет физическое, химическое и другие виды воздействия вещества на человека и окружающую среду и служит основным параметром при нормировании содержания примесей в атмосфере.

ПДК — это максимальная концентрация примеси в атмосфере, отнесенная к определенному времени осреднения, которая при периодическом воздействии или на протяжении всей жизни человека не оказывает ни на него, ни на окружающую среду в целом вредного действия (включая отдаленные последствия).

Если вещество оказывает на окружающую среду вредное действие в меньших концентрациях, чем на организм человека, то при нормировании исходят из порога действия этого вещества на окружающую природу.

ПДК загрязняющих веществ в атмосферном воздухе населенных пунктов регламентированы существующими нормами, в соответствии с которыми установлены: класс опасности вещества, допустимые максимальная разовая и среднесуточная концентрация примесей.

Максимальная разовая ПДКmax — основная характеристика опасности вредного вещества. Она устанавливается для предупреждения рефлекторных реакций у человека (ощущение запаха, световой чувствительности и др.) при кратковременном воздействии атмосферных примесей.

Среднесуточная ПДКсс установлена для предупреждения общетоксического, канцерогенного, мутагенного и другого влияния вещества на организм человека.

Наибольшая концентрация каждого вредного вещества (с) в приземном слое не должна превышать ПДКmax при экспозиции не более 20 мин. Если время воздействия вредного вещества превышает 20 мин, то концентрация не должна превышать ПДКсс.

При одновременном присутствии в атмосфере нескольких вредных веществ, обладающих бщенаправленным действием, их безразмерная суммарная концентрация должна удовлетворять условию:

, (3.1)

, (3.1)

Эффектом однонаправленного действия обладают: диоксиды серы и азота; диоксид серы и сероводород; сильные минеральные кислоты; этилен, пропилен, бутилен, амилен; озон, диоксид азота, формальдегид.

Максимальные концентрации вредных веществ определяют по разовым пробам, отобранным в течение 20 мин.

Среднесуточные концентрации определяют либо как среднеарифметическое значение концентраций разовых проб, либо из суточных концентраций, полученных непрерывно в течение 24 ч.

Предельно допустимые выбросы примесей (ПДВ). В соответствии с ГОСТ для каждого, проектируемого и действующего промышленного предприятия, устанавливается предельно допустимый выброс вредных веществ в атмосферу при условии, что выбросы вредных веществ от данного источника в совокупности с другими источниками (с учетом перспективы их развития) не создадут приземную концентрацию, превышающую ПДК.

При определении ПДВ примеси от расчетного источника необходимо учитывать ее концентрацию в атмосфере, обусловленную выбросами от других источников, соблюдая для приземного слоя условие

с + сф < ПДК, (3.2)

где с — концентрация вещества в приземном слое, создаваемая расчетным источником выброса; сф — фоновая концентрация вещества.

Расчет ПДВ производят в тоннах за год, или в граммах за секунду, которые не должны превышаться в любой двадцатиминутный интервал времени. Кроме того, контроль ПДВ ведут в среднем за сутки, месяц, год.

ПДВ устанавливают для каждого источника загрязнения атмосферы. Для неорганизованных выбросов и совокупности мелких одиночных источников устанавливают суммарный ПДВ.

Если на предприятии значения ПДВ по объективным причинам не могут быть достигнуты в настоящее время, то допускается по согласованию с органами госсанэпиднадзора планировать поэтапное снижение выбросов до требуемых величин. При этом устанавливают величину временно согласованных выбросов (ВСВ).

3.2 Параметры процесса пылеулавливания

Процесс очистки газов от твердых и капельных примесей в различных аппаратах характеризуется несколькими параметрами, в том числе общей эффективностью очистки h:

, (3.3)

, (3.3)

где свх и свых — массовые концентрации примесей в газе соответственно до и после пылеуловителя.

Если очистка ведется в системе последовательно соединенных аппаратов, то общая эффективность очистки:

h = 1 - (1 - h1)(1 - h2)...(1 - hn), (3.4)

где h1, h2, h3 — эффективность очистки 1-го, 2-го и n-го аппаратов.

В ряде случаев используют понятие фракционной эффективности очистки:

, (3.5)

, (3.5)

где свхi и свыхi — массовые концентрации i-й фракции примесей в газе соответственно до и после пылеуловителя.

Для оценки эффективности процесса очистки также используют коэффициент проскока К частиц через пылеуловитель:

. (3.6)

. (3.6)

Как следует из формул (3.3) и (3.6), коэффициент проскока и эффективность очистки связаны соотношением:

К = 1 - h. (3.7)

При сравнительной оценки задерживающей способности пылеуловителей различных типов кроме общей и фракционной эффективности очистки используют понятие “медианной тонкости очистки d50”. Она определяется размерами частиц, для которых эффективность осаждения в пылеуловителе составляет 0.5.

Гидравлическое сопротивление пылеуловителей Dр определяют как разность давлений газового потока на входе рвх и выходе рвых из аппарата. Величину Dр находят экспериментально или рассчитывают по формуле

, (3.8)

, (3.8)

где r и w — соответственно плотность и скорость газа в расчетном сечении аппарата; z — коэффициент гидравлического сопротивления.

Если в процессе очистки гидравлическое сопротивление пылеуловителя изменяется, то необходимо регламентировать его начальное Dрнач и конечное Dркон значения. При достижении Dркон процесс очистки нужно прекратить и провести регенерацию пылеулавливающего устройства.

Величина гидравлического сопротивления и объемный расход Q очищаемого газа определяют мощность N привода устройства для подачи газа к пылеуловителю:

, (3.9)

, (3.9)

где k — коэффициент запаса мощности; hм — КПД передачи мощности от электродвигателя к вентилятору; hв — КПД вентилятора.

Удельная пылеемкость фильтра - масса осадка, приходящегося на единицу площади рабочей поверхности фильтрующего элемента. Удельную пылеемкость используют в расчетах продолжительности работы фильтра между регенерациями.

При описании процессов фильтрации используют скорость фильтрации wф, равную отношению объемного расхода фильтруемого газа к площади фильтрования,

. (3.10)

. (3.10)

Скорость фильтрации позволяет оценить удельную массовую пропускную способность фильтрующих материалов rwф, где r — плотность фильтруемого газа.

Для оценки скорости движения газа непосредственно в порах фильтроэлемента используют понятие скорости в порах wп, равной

, (3.11)

, (3.11)

где П — пористость фильтроматериала.

В процессах пылеулавливания весьма важны физико-химические характеристики пылей и туманов, а именно: дисперсный (фракционный состав), плотность, адгезионные свойства, смачиваемость, электрическая заряженность частиц, удельное сопротивление слоев частиц и др.

Для правильного выбора пылеулавливающего аппарата необходимы, прежде всего, сведения о дисперсном составе пылей и туманов.

По дисперсности пыли классифицированы на 5 групп:

I — очень крупнодисперсная пыль, d50>140 мкм;

II — крупнодисперсная пыль, d50=40-140 мкм;

III — среднедисперсная пыль, d50=10-40 мкм;

IV — мелкодисперсная пыль, d50=1-10 мкм;

V — очень мелкодисперсная пыль, d50<1 мкм.

Различают истинную и кажущуюся плотность частиц пыли, а также насыпную плотность слоя пыли.

Кажущаяся плотность частицы — это отношение ее массы к объему. Для непористых частиц значение кажущейся плотности численно совпадает с истинной плотностью.

Насыпная плотность слоя пыли равна отношению массы слоя к его объему и зависит не только от пористости частиц пыли, но и от процесса формирования пылевого слоя. Насыпная плотность слежавшейся пыли примерно в 1.5 раза больше, чем свеженасыпанной. Насыпная плотность слоя необходима для вычисления объема пыли в бункерах.

Склонность частиц пыли к слипаемости определяется ее адгезионными свойствами. Чем мельче пыль, тем выше ее слипаемость. Все пыли IV и V групп дисперсности практически относятся к слипающимся пылям, пыли II и III групп — к среднеслипающимся, а пыли I группы к слабослипающимся. Слипаемость пыли значительно возрастает при ее увлажнении.

Смачиваемость частиц жидкостью (водой) влияет на работу мокрых пылеуловителей, а электрическая заряженность частиц — на их поведение в пылеуловителях и газоходах.

К общим параметрам пылеуловителей относят их производительность по очищаемому газу и энергоемкость, определяемую величиной затрат энергии на очистку 1000 м3 газа.

3.3 Сухие пылеуловители

Классификация пылеулавливающего оборудования, основанная на принципиальных особенностях процесса отделения твердых частиц от газовой фазы:

— оборудование для улавливания пыли сухим способом (циклоны, пылеосадительные камеры, вихревые циклоны, жалюзийные и ротационные пылеуловители, электрофильтры, фильтры);

— оборудование для улавливания пыли мокрым способом (скрубберы Вентури, форсуночные скрубберы, пенные аппараты).

для очистки воздуха, удаляемого вентиляционными аспирационными системами от твердых и жидких примесей, применяют пылеуловители пяти классов (табл. 3.1)

Таблица 3.1

| Класс пылеуловителя | Размеры улавливаемых пылевых частиц, мкм | Группа пыли по дисперсности | Эффективность пылеуловителя |

| I | Более 0.3 | V IV | 0.8 0.8-0.999 |

| II | Более 2 | IV III | 0.45-0.92 0.92-0.999 |

| III | Более 4 | III II | 0.8-0.99 0.99-0.999 |

| IV | Более 8 | II I | 0.95-0.999 0.999 |

| V | Более 20 | I | 0.99 |

Примечание. Первое значение эффективности относится к меньшему значению d50; второе — к большему.

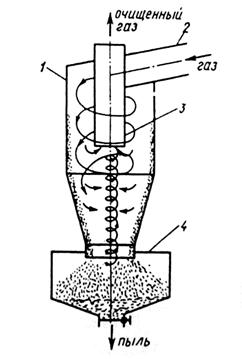

Широкое применение для сухой очистки газов получили циклоны различных типов (рис. 3.1).

Рис. 3.1 Циклон

Газовый поток вводится в циклон через патрубок 2 по касательной к внутренней поверхности корпуса 1 и совершает вращательно-поступательное движение вдоль корпуса к бункеру 4. Под действием центробежной силы частицы пыли образуют на стенке циклона пылевой слой, который вместе с частью газа попадает в бункер. Отделение частиц пыли от газа, попавшего в бункер, происходит при повороте газового потока в бункере на 1800. Освободившись от пыли, газовый поток образует вихрь и выходит из бункера, давая начало вихрю газа, покидающему циклон через выходную трубу 3. Для нормальной работы циклона необходима герметичность бункера.

Избыточное давление газов, поступающих в циклоны, не должно превышать 2500 Па. Температура газов во избежание конденсации паров жидкости должна быть выше температуры точки росы, а по условиям прочности конструкции — не выше 4000С.

Производительность циклона зависит от его диаметра, увеличиваясь с ростом последнего.

Наиболее распространены цилиндрические (ЦН) и конические (СК) циклоны (рис. 3.2).

Рис. 3.2 Цилиндрический (а) и конический (б) циклоны

Цилиндрические циклоны предназначены для улавливания сухой пыли аспирационных систем. Их рекомендуется использовать для предварительной очистки газов и устанавливать перед фильтрами или электрофильтрами.

Конические циклоны, предназначенные для очистки газов от сажи, обладают повышенной эффективностью по сравнению с циклонами типа ЦН, что достигается за счет их большего гидравлического сопротивления.

Для очистки больших масс газов применяют батарейные циклоны (БЦ), состоящие из большого числа параллельно установленных циклонных элементов.

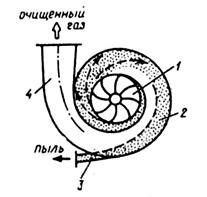

Ротационные пылеуловители относят к аппаратам центробежного действия, которые одновременно с перемещением воздуха очищают его от фракции пыли крупнее 5 мкм (рис. 3.3)

Рис. 3.3 Пылеуловитель ротационного типа

1 — вентиляторное колесо; 2 — кожух; 3 — пылеприемное отверстие; 4 — выхлопная труба

При работе вентиляторного колеса частицы пыли за счет центробежных сил отбрасываются к стенке спиралеобразного кожуха и движутся по ней в направлении выхлопного отверстия. Газ, обогащенный пылью, через пылеприемное отверстие отводится в пылевой бункер, а очищенный газ поступает в выхлопную трубу.

Более перспективными пылеотделителями ротационного типа являются противопоточные ротационные пылеотделители (рис. 3.4).

Рис. 3.4 Противопоточный ротационный пылеотделитель

1 — кожух; 2 — ротор; 3 — колесо вентилятора; 4 — бункер

При работе пылеотделителя запыленный воздух поступает внутрь кожуха, где закручивается вокруг ротора. В результате вращения пылевого потока возникают центробежные силы, под действием которых, взвешенные в воздухе частицы пыли стремятся выделиться из него в радиальном направлении. Одновременно на эти частицы в противоположном направлении действуют силы аэродинамического сопротивления. Частицы, центробежная сила которых больше силы аэродинамического сопротивления, отбрасываются к стенкам кожуха и поступают в бункер. Очищенный воздух через перфорацию ротора всасывается в вентилятор и затем выводится наружу.

Эффективность очистки ПРП зависит от выбранного соотношения центробежной и аэродинамической сил и теоретически может достигать 1.

При прочих равных условиях ПРП экономичнее и значительно меньших габаритов, чем циклоны. Однако из-за сложности конструкции и эксплуатации широкого распространения ПРП не получили.

Вихревые пылеуловители также относят к аппаратам центробежного действия. Отличительная особенность ВПУ — высокая эффективность очистки газа от тончайших фракций (<3 мкм), что позволяет им в отдельных случаях конкурировать с фильтрами.

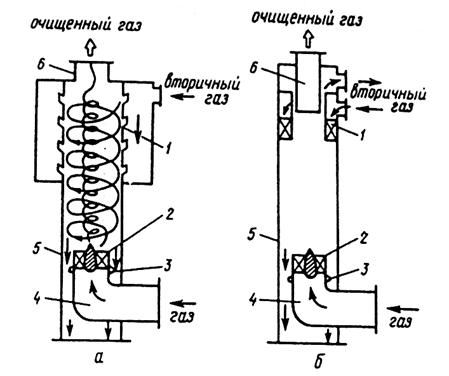

Существует две разновидности ВПУ: сопловый и лопаточный типы (рис. 3.5).

Рис. 3.5 Вихревой пылеуловитель соплового (а) и лопаточного (б) типа

Процесс обеспыливания происходит следующим образом: запыленный газ поступает в камеру 5 через изогнутый патрубок 4. Для предварительного закручивания запыленного газа в камеру 5 встроен лопаточный завихритель типа розетки 2. В ходе своего движени вверх к выхлопному патрубку 6 газовый поток подвергается действию вытекающих из завихрителя 1 (наклонные сопла в ВПУ соплового типа, наклонные лопатки в ВПУ лопаточного типа) струй вторичного воздуха, которые придают потоку вращательное движение.

Под действием центробежных сил, возникающих при закручивании потока, частицы пыли устремляются к его переферии, откуда спиральными струями вторичного потока перемещаются к низу аппарата в кольцевое межтрубное пространство. Безвозвратный спуск пыли в бункер обеспечивается подпорной шайбой 3. Вторичный воздух в ходе спирального обтекания потока очищаемого газа постепенно проникает в него.

Гидравлическое сопротивление ВПУ лопаточного типа на 25% меньше, а остаточная концентрация пыли в 1.75 раза ниже, чем у ВПУ соплового типа.

Количество вторичного воздуха — 40-65% от количества очищаемого газа. В качестве вторичного потока может быть использован воздух окружающей среды, очищенный газ или запыленный газ.

В радиальных пылеуловителях (рис. 3.6) отделение твердых частиц от газового потока происходит при совместном действии гравитационных и инерционных сил. Последние возникают при повороте газового потока на 1800 за срезом входной трубы 2.

Скорость подъема газа в корпусе 1 не более 1 м/с, при этом скорость витания частиц должна быть больше скорости подъема газа.

Размер улавливаемых частиц 25-30 мкм с эффективностью 65-85 %.

Рис. 3.6 Радиальный пылеуловитель

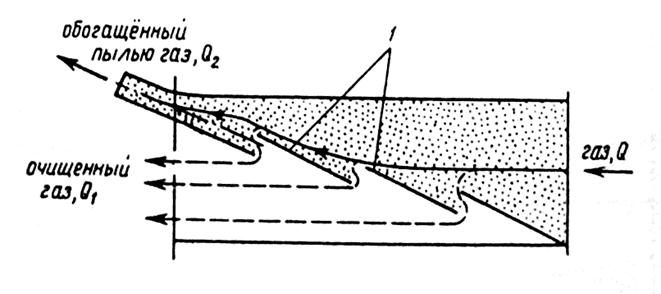

Жалюзийный пылеотделитель (рис. 3.7).

Рис. 3.7 Жалюзийный пылеотделитель

На жалюзийной решетке 1 газовый поток разделяется на два потока Q1 и Q2. Отделение частиц пыли от основного газового потока на жалюзийной решетке происходит под действием инерционных сил, возникающих при повороте газового потока на входе в жалюзийную решетку, а также за счет эффекта отражения частиц от поверхности решетки при соударении. Обогащенный пылью газовый поток после жалюзийной решетки направляется к циклону, где очищается от частиц, и вновь вводится в трубопровод за жалюзийной решеткой.

Эффективность очистки 0.8 для частиц размером более 20 мкм.

3.4 Электрофильтры

Электрическая очистка — один из наиболее совершенных видов очистки газов от взвешенных в них частиц пыли и тумана. Этот процесс основан на ударной ионизации газа в зоне коронирующего разряда, передаче заряда ионов частицам примесей и осаждении последних на осадительных и коронирующих электродах.

Загрязненные газы, поступающие в электрофильтр, всегда оказываются частично ионизированными за счет различных внешних воздействий, поэтому они способны проводить ток, попадая в пространство между двумя электродами. Сила тока зависит от числа ионов и напряжения между электродами. При увеличении напряжения в движение между электродами вовлекается все большее число ионов, и сила тока растет до тех пор, пока в движении не окажутся все ионы, имеющиеся в газе. При этом величина силы тока становится постоянной (ток насыщения), несмотря на дальнейший рост напряжения. При достаточно большом напряжении движущиеся ионы и электроны настолько ускоряются, что, сталкиваясь с молекулами газа, ионизируют их, превращая нейтральные молекулы в положительные ионы и электроны. Образовавшиеся новые ионы и электроны ускоряются электрическим полем и, в свою очередь, ионизируют новые молекулы газа (рис. 3.8).

Рис. 3.8 Зависимость силы тока от напряжения между электродами

Этот процесс, названный ударной ионизацией газа, протекает устойчиво лишь в неоднородном электрическом поле, характерном для цилиндрического конденсатора (рис. 3.9).

Рис. 3.9 Схема расположения электродов в электрофильтре

В зазоре между коронирующим 1 и осадительным 2 электродами создается электрическое поле убывающей напряженности с силовыми линиями 3, направленными от осадительного к коронирующему электроду или наоборот. Напряжение к электродам подается от выпрямителя 4.

Аэрозольные частицы, поступающие в зону между коронирующим и осадительным электродами, адсорбируют на своей поверхности ионы, приобретая электрический заряд, и получают тем самым ускорение, направленное в сторону электрода с зарядом противоположного знака.

Учитывая, что в воздухе и дымовых газах подвижность отрицательных ионов выше, чем положительных, электрофильтры обычно делают с короной отрицательной полярности.

Движение заряженных частиц к осадительному электроду происходит под действием аэродинамических сил, силы взаимодействия электрического поля и заряда частицы, силы тяжести и силы давления электрического ветра.

Важное значение для процесса осаждения пыли на электродах имеет электрическое сопротивление слоев пыли. По величине электрического сопротивления различают:

1) с малым удельным сопротивлением (менее 104 Ом*см) — при соприкосновении с электродом меняют свой заряд на заряд электрода и стремятся вернуться в газовый поток. Противодействует этому только сила адгезии;

2) 104 - 1010 Ом*см — хорошо осаждаются на электродах и легко удаляются с них при встряхивании;

3) более 1010 Ом*см — труднее всего улавливаются на электрофильтрах, так как на электродах частицы разряжаются медленно, что в значительной степени препятствует осаждению новых частиц.

Снижение удельного электрического сопротивления пыли можно осуществить увлажнением запыленного газа.

Для очистки вентиляционных выбросов от пыли, туманов минеральных масел, пластификаторов и т.п. применяются электрические туманоуловители типа УУП (рис. 3.10).

Рис. 3.10 Туманоуловитель УУП

В корпусе 1 установлен электрический туманоуловитель типа ФЭ, который питается от источника 4 напряжением 13 кВ. Загрязненный воздух через входной патрубок, распределительную решетку 8 и сетку 7 поступает к туманоуловителю, очищается от примесей и, пройдя каплеуловитель 5, подается на выход УУП. Жидкость, отделенная от воздуха, собирается в воронках 6, а затем сливается из УУП через гидрозатворы. УУП сочетают высокую эффективность улавливания примесей с низким гидравлическим сопротивлением.

3.5 Фильтры

Фильтры используют для тонкой очистки газовых выбросов.

Процесс фильтрования состоит в задержании частиц примесей на пористых перегородках при движении через них дисперсных сред.

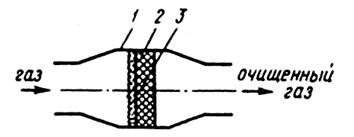

Принципиальная схема процесса фильтрования в пористой перегородке показана на рис. 3.11.

Рис. 3.11 Схема процесса фильтрования

Фильтр представляет собой корпус 1, разделенный пористой перегородкой 2 на две полости. В фильтр поступают загрязненные газы, которые очищаются при прохождении фильтроэлемента. Частицы примесей оседают на входной части пористой перегородки и задерживаются в порах, образуя на поверхности перегородки слой 3, и таким образом становятся для вновь поступающих частиц частью фильтровальной перегородки, что увеличивает эффективность очистки и перепад давления на фильтроэлементе.

Осаждение частиц на поверхность пор фильтроэлемента происходит в результате совокупного действия эффекта касания, а также диффузионного, инерционного и гравитационного процессов.

Эффект касания возникает при условии соприкосновения частиц примесей с поверхностью пор.

Осаждение частиц за счет броуновской диффузии обусловлено хаотическим тепловым движением молекул газа, постоянно соударяющихся с частицами примесей. В результате таких соударений частицы смещаются с линий тока и осаждаются на поверхности пор.

Процесс инерционного осаждения частиц примесей происходит из-за воздействия на частицы сил инерции, возникающих пи отклонении линии тока от прямолинейного движения.

Процесс гравитационного осаждения становится заметным лишь при фильтрации аэрозоля с частицами диаметром 1 мкм со скоростью менее 0.05 м/с.

Эффективность очистки газа зависит от размера частиц примесей, скорости фильтрации, величины пор фильтроэлемента, состояния поверхности пор, параметров газового потока и т.д.

Кроме рассмотренных механизмов оседания частиц на поверхность пор большое значение имеют такие процессы, как фильтрование частиц слоем осадка, образующегося на поверхности фильтроэлемента; процесс постепенного закупоривания пор слоем осадка и т.п.

В фильтроэлементах из диэлектрических материалов на процессы фильтрования существенно влияет наличие зарядов на поверхности пор.

Классификация фильтров основана на типе фильтровой перегородки, конструкции фильтра и его назначении, тонкости очистки и др.

По типу перегородки:

— с зернистыми слоями (неподвижные свободно насыпанные зернистые материалы, псевдосжиженые слои);

— с гибкими пористыми перегородками (ткани, войлоки, волокнистые маты, губчатая резина, пенополиуретан и др.);

— с полужесткими пористыми перегородками (вязаные и тканые сетки, прессованные спирали и стружка и др.); с жесткими пористыми перегородками (пористая керамика, пористые металлы и др.)

Фильтрующие зернистые слои, состоящие из зерен различной формы (гравия), используют для очистки газов от крупных примесей (пыли от дробилок, грохотов, сушилок, мельниц и др.). Такие фильтры дешевы, просты в эксплуатации и обеспечивают высокую эффективность очистки (до 0.99) газов от крупнодисперсной пыли.

Широко используют для изготовления фильтроэлементов различные ткани и войлоки из синтетических волокон (лавсан, стеклоткань, нитрон), которые обладают высокой прочностью, повышенной тепловой и химической стойкостью. Дальнейшее совершенствование синтетических тканей для фильтрования направлено на повышение их термохимических и теплопрочностных свойств с целью использования в системах очистки горючих газов.

Для тонкой очистки газов часто применяют нетканый материал — волокнистый слой с хаотическим расположением волокон. Это войлоки, полученные на специальных иглопробивных машинах. Тонкость и эффективность очистки войлоков выше, чем у фильтрующих элементов из тканей, изготовленных из нитей того же диаметра.

Хорошими фильтрующими свойствами обладают хлопчатобумажные и шерстяные ткани.

Расчет фильтров сводится к определению площади фильтровальных элементов, гидравлического сопротивления фильтровального элемента и фильтра, продолжительности работы фильтра до регенерации фильтровальных элементов и мощности привода вентилятора.

По конструктивному признаку газовые фильтры делят на рукавные, ячейковые (рамочные и каркасные) и рулонные.

Наибольшее распространение в промышленности для сухой очистки газовых выбросов от примесей имеют рукавные фильтры (рис. 3.12).

Рис. 3.12 Рукавный фильтр

В корпусе фильтра 2 устанавливается необходимое число рукавов 1, во внутреннюю полость которых подается запыленный газ от входного патрубка 5. Частицы загрязнений за счет ситового и других эффектов оседают в ворсе и образуют пылевой слой на внутренней поверхности рукавов. Очищенный воздух выходит из фильтра через патрубок 3. При достижении максимально допустимого перепада давления на фильтре его отключают от системы и производят регенерацию встряхиванием рукавов с обработкой их продувкой сжатым газом. Регенерация осуществляется специальным устройством 4. При очистке ткани удаляется значительная часть внешнего слоя пыли, но внутри ткани остается достаточное количество пыли, что обеспечивает высокую эффективность очистки газов в фильтре после его регенерации.

Для изготовления рукавов применяют различные ткани, войлоки и сетки. Производительность фильтра по газу зависит от числа рукавов, объединенных в общий корпус. В крупногабаритных фильтрах большой производительности число рукавов может достигать нескольких сотен штук.

Одним из условий нормальной работы рукавных фильтров является поддержание температуры очищаемых газов по газовому тракту фильтра в определенных пределах. Температура газа на входе в фильтр, с одной стороны, не должна превышать максимально допустимую для ткани температуру и, с другой стороны, быть выше температуры точки росы на 15 — 30 0С.

Ячейковые фильтры имеют ограниченный срок службы из-за быстрого засорения ячеек фильтрующего элемента и образования слоя осадка на его входной части, что требует частой смены фильтрующих элементов или их периодической регенерации.

Этот недостаток частично устраняется при использовании рулонных фильтров, которые применяют для очистки воздуха с концентрацией примесей не более 10 мг/м3. Для рулонных фильтров используют различные ткани, которые обычно не регенерируют.

3.6 Мокрые пылеуловители

Аппараты мокрой очистки газов имеют широкое распространение, так как характеризуются высокой степенью очистки от мелкодисперсных пылей с размером частиц от 0.3 мкм, а также возможностью очистки от пыли горячих и взрывоопасных газов.

Однако мокрые пылеуловители обладают рядом недостатков, ограничивающих область их применения:

— образование в процессе очистки шлама, что требует специальных систем для его переработки;

— вынос влаги в атмосферу и образование отложений в отводящих газоходах при охлаждении газов до температуры точки росы;

— необходимость создания оборотных систем подачи воды в пылеуловитель.

Аппараты мокрой очистки работают по принципу осаждения частиц пыли на поверхность либо капель жидкости, либо пленки жидкости. Осаждение частиц пыли на жидкость происходит под действием сил инерции и броуновского движения.

Силы инерции действуют на частицы пыли и капли жидкости при их сближении. Эти силы зависят от массы капель и частиц, а также от скорости их движения. Частицы менее 1 мкм не обладают достаточной кинетической энергией и при сближении обычно огибают капли и не улавливаются жидкостью. Броуновское движение характерно для частиц малого размера. Для достижения высокой эффективности очистки газа от частиц примесей за счет броуновского движения необходимо уменьшить скорость движения газового потока в аппарате.

Кроме этих основных сил на процесс осаждения влияют: турбулентная диффузия, взаимодействие электрически заряженных частиц, процессы конденсации, испарения и др. Во всех случаях очистки газа в мокрых пылеуловителях важным фактором является смачиваемость частиц жидкостью (чем выше смачиваемость, тем эффективнее процесс очистки).

Конструктивно мокрые пылеуловители разделяют на скрубберы Вентури, форсуночные и центробежные скрубберы, аппараты ударно-инерционного типа, барботажно-пенные аппараты и др.

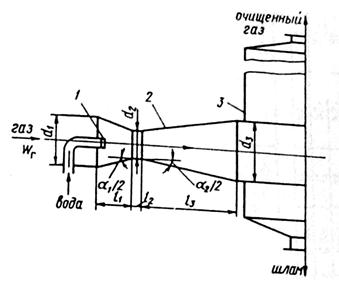

Среди аппаратов мокрой очистки с осаждением частиц пыли на поверхность капель на практике более применимы скрубберы Вентури (рис. 3.13).

Рис. 3.13 Скруббер Вентури

Основная часть скруббера - сопло Вентури 2, в конфузорную часть которого подводится запыленный поток газа и через центробежные форсунки 1 жидкость на орошение. В конфузорной части сопла происходит разгон газа от входной скорости 15 — 20 м/с до скорости вузком сечении сопла 30 — 200 м/с и более. Процесс осаждения частицы пыли на капле жидкости обусловлен массой жидкости, развитой поверхностью капель и высокой относительной скоростью частиц и пыли в конфузорной части сопла. В диффузорной части сопла поток тормозится до скорости 15 — 20 м/с и попадает в каплеуловитель 3. Каплеуловитель обычно выполняют в виде прямоточного циклона.

Скрубберы Вентури обеспечивают высокую эффективность очистки аэрозолей со средним размером частиц 1 — 2 мкм при начальной концентрации примесей до 100 г/м3.

Удельный расход воздуха на орошение составляет 0.1 — 0.6 л/м3.

Диаметры d1, d2, d3 рассчитывают для конкретных условий очистки воздуха от пыли. Круглые скрубберы Вентури применяют до расхода газа 80 000 м3/ч. При больших расходах газа и больших размерах трубы возможности равномерного распределения орошаемой жидкости по сечению трубы ухудшаются, поэтому применяют несколько параллельно работающих круглых труб либо переходят на трубы прямоугольного сечения.

Одним из удачных конструктивных решений совместной компоновки скруббера Вентури и каплеуловителя может служить конструкция коагуляционно-центробежного мокрого пылеуловителя (рис. 3.14).

Сопло Вентури 1 установлено в корпусе циклона 2, а для закручивания воздуха используется специальный закручиватель 3.

Скрубберы Вентури широко используются в системах очистки газов от туманов. Эффективность очистки воздуха от тумана со средним размером частиц 0.3 мкм достигает 0.999, что вполне сравнимо с высокоэффективными фильтрами.

Рис. 3.14 Коагуляционно-центробежный мокрый пылеуловитель

Суммарное гидравлическое сопротивление трубы Вентури составляет 10 — 20 кПа.

Разновидностью аппаратов для улавливания пыли осаждением частиц на каплях жидкости являются форсуночные скрубберы (рис. 3.15).

Рис. 3.15 Форсуночный скруббер

Запыленный газовый поток поступает в скруббер по патрубку 3 и направляется на зеркало воды, где осаждаются наиболее крупные частицы пыли. Газовый поток и мелкодисперсная пыль, распределяясь по всему сечению корпуса 1, поднимаются вверх навстречу потоку капель, подаваемых в скруббер через форсуночные пояса 2.

Удельный расход воды в форсуночных скрубберах составляет 3 — 6 л/м3, гидравлическое сопротивление аппарата до 250 Па при скоростях движения потока газа в корпусе скруббера 0.7 — 1.5 м/с. Общая эффективность очистки, получаемая на форсуночных скрубберах, составляет 60 — 70 %. В форсуночных скрубберах эффективно улавливаются частицы размером более 10 мкм. Одновременно с очисткой газ, проходящий через форсуночный скруббер, охлаждается и увлажняется до состояния насыщения.

В тех случаях, когда требуется очистка небольших масс горячих газов от загрязнений с размером частиц более 15 — 20 мкм, можно применять простейшие оросительные устройства, которые выполняются в виде ряда форсунок, встроенных в газоход. Удельный расход воды в таких системах выбирается равным от 0.1 до 0.3 л/м3. Скорость газового потока в газоходе в целях исключения интенсивного каплеуноса не должна превышать 3 м/с.

В аппаратах центробежного типа (рис. 3.16) частицы пыли отбрасываются на пленку жидкости 2 центробежными силами, возникающими при вращении газового потока в аппарате за счет тангенциального расположения входного патрубка 5 в корпусе аппарата.

Рис. 3.16 Центробежный скруббер

Пленка жидкости толщиной не менее 0.3 мм создается подачей воды через сопла 1 и непрерывно стекает вниз, увлекая в бункер 4 частицы пыли. Эффективность очистки газа от пыли в аппаратах такого типа зависит главным образом от диаметра корпуса аппарата 3, скорости газа во входном патрубке и дисперсности пыли. С ростом диаметра скруббера эффективность очистки падает.

Удельный расход воды составляет 0.09 - 0.18 л/м3. Входная запыленность газового потока менее 20 г/м3.

Аппараты ударно-инерционного типа работают по принципу осаждения частиц пыли на поверхности жидкости при повороте на 1800 пылегазового потока, движущегося со скоростью 25-50 м/с. Взвешенные в газе частицы за счет сил инерции после выхода из сопла не успевают за линиями тока и попадают на поверхность жидкости. Хорошо улавливаются частицы размером более 20 мкм. Основное преимущество аппаратов ударно-инерционного типа — малый удельный расход воды, который составляет не более 0.03 л/м3 и определяется только испарением и потерями жидкости со шламом. Эффективность очистки газа в таких аппаратах весьма чувствительна к изменению расстояния между срезом сопла и зеркалом жидкости.

К мокрым пылеуловителям относят барботажно-пенные пылеуловители с провальной (рис. 3.17, а) и переливной решетками (рис. 3.17, б).

Рис. 3.17 Барботажно-пенный пылеуловитель с провальной (а) и переливной (б) решетками

В таких аппаратах газ на очистку поступает под решетку 3, проходит через отверстие в решетке и, барботируя через слой жидкости и пены 2, очищается от частиц пыли за счет осаждения частиц на внутренней поверхности газовых пузырей. Режим работы аппаратов зависит от скорости подачи воздуха под решетку. При скорости до 1 м/с наблюдается барботажный режим работы аппарата. Дальнейший рост скорости газа в корпусе 1 аппарата до 2-2.5 м/с сопровождается возникновением пенного слоя над жидкостью, что приводит к повышению эффективности очистки газа и брызгоуноса из аппарата. Современные барботажно-пенные аппараты обеспечивают эффективность очистки газа от мелкодисперсных пылей 0.95-0.96 при удельных расходах воды 0.4-0.5 л/м3. Практика эксплуатации барботажно-пенных аппаратов показывает, что они весьма чувствительны к неравномерности подачи газа под провальные решетки. Неравномерная подача газа приводит к местному сдуву пленки жидкости с решетки. Кроме того, решетки аппаратов склонны к засорению.

3.7 Туманоуловители

Для очистки воздуха от туманов кислот, щелочей, масел и других жидкостей используют волокнистые фильтры, принцип действия которых основан на осаждении капель на поверхности пор с последующим стеканием жидкости под действием сил тяжести. Осаждение капель жидкости происходит под действием всех ранее рассмотренных механизмов отделения частиц загрязнителя от газовой фазы на фильтроэлементах.

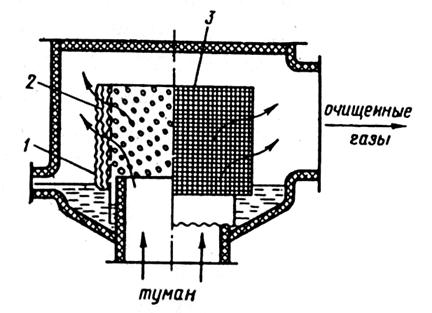

Туманоуловители (рис. 3.18) делят на низкоскоростные (скорость не более 0.15 м/с), в которых преобладает механизм диффузионного осаждения капель, и высокоскоростные (2- 2.5 м/с), где осаждение происходит главным образом под действием инерционных сил.

Рис. 3.18 Фильтрующий элемент низкоскоростного туманоуловителя

В пространство между двумя цилиндрами 3, изготовленными из сеток, помещается волокнистый фильтроэлемент 4, который крепится через фланец 2 к корпусу туманоуловителя 1. Жидкость, осевшая на фильтре элемента, стекает на нижний фланец 5 и затем через трубку гидрозатвора 6 и стакан 7 сливается из фильтра. Волокнистые низкоскоростные туманоуловители обеспечивают высокую эффективность очистки (до 0.999) газа от частиц размером менее 3 мкм и полностью улавливают частицы большего размера. Волокнистые слои формируются набивкой стекловолокна диаметром от 7 до 30 мкм или полимерных волокон (лавсан, полипропилен) диаметром от 12 до 40 мкм. Толщина слоя составляет 5 - 15 см. Гидравлическое сопротивление сухих фильтроэлементов равно 200 — 1000 Па.

Высокоскоростные туманоуловители имеют меньшие габаритные размеры и обеспечивают эффективность очистки, равную 0.9 - 0.98 при гидравлическом сопротивлении 1500 — 2000 Па, от тумана с частицами менее 3 мкм. В качестве фильтрующей набивки в таких туманоуловителях используют войлоки из полипропиленовых волокон, которые успешно работают в среде разбавленных и концентрированных кислот (H2SO4, Hcl, HF, H3PO4, HNO3) и сильных щелочей.

В тех случаях, когда диаметр капель тумана составляет 0.7 мкм и менее, для достижения приемлемой эффективности очистки приходится увеличивать скорость фильтрации до 5 м/с, что приводит к заметному брызгоуносу с выходной стороны фильтроэлемента. Значительно уменьшить брызгоунос можно применением брызгоуловителей.

Для улавливания жидких частиц размером боле 5 мкм применяют брызгоуловители из пакетов сеток, где захват частиц жидкости происходит за счет эффекта касания и инерционных сил. Скорость фильтрации в брызгоуловителях не должна превышать 6 м/с.

На рис. 3.19 показана конструкция высокоскоростного волокнистого туманоуловителя с цилиндрическим фильтрующим элементом 3, который представляет собой перфорированный барабан с глухой крышкой.

Рис. 3.19 Высокоскоростной туманоуловитель

В барабане установлен грубоволокнистый войлок 2 толщиной 3 - 5 мм. Вокруг барабана по его внешней стороне установлен брызгоуловитель 1, представляющий собой набор перфорированных плоских и гофрированных слоев винипластовых лент. Брызгоуловитель и фильтроэлемент нижней частью установлены в слой жидкости.

Для очистки аспирационного воздуха ванн хромирования, содержащего туман и брызги хромовой и серной кислот, применяют волокнистые фильтры типа ФВГ-Т. В корпусе размещена кассета с иглопробивным войлоком, состоящим из волокон диаметром 70 мкм, толщиной слоя 4-5 мм.

3.8 Очистка выбросов от газо- и парообразных загрязнителей

Процессы очистки и обезвреживания технологических и вентиляционных выбросов машиностроительных предприятий от газо- и парообразных примесей затруднены следующими факторами:

— разнообразием химического состава газов;

— высокой температурой и большим содержанием пыли;

— низкой и переменой во времени концентрацией примесей.

Создаваемые газоочистные установки позволяют обезвреживать технологические и вентиляционные выбросы без или с последующей утилизацией уловленных примесей.

Первый тип аппаратов имеет санитарные ограничения, связанные с процесами удаления, транспортировки и захоронения уловленного продукта.

Более перспективны аппараты с выделением продукта в концентрированном виде и дальнейшем использовании его для нужд народного хозяйства.

Методы очистки промышленных выбросов от газообразных загрязнителей по характеру протекания физико-химических процессов делят на 5 основных групп: промывка выбросов растворителями примесей (абсорбция); промывка выбросов растворами реагентов, связывающих примеси химически (хемосорбция); поглощение газообразных примесей твердым активными веществами (адсорбция); термическая нейтрализация отходящих газов и поглощение примесей путем применения каталитического превращения.

3.8.1 Метод абсорбции

Процесс абсорбции часто называют скрубберным процессом. Очистка газовых выбросов методом абсорбции заключается в разделении газовоздушной смеси на составные части путем поглощения одного или нескольких газовых компонентов (абсорбатов) этой смеси жидким поглотителем (абсорбентом) с образованием раствора.

Движущей силой является градиент концентрации на границе фаз газ — жидкость. Растворенный в жидкости компонент газовоздушной смеси (абсорбат) благодаря диффузии проникает во внутренние слои абсорбента. Процесс протекает тем быстрее, чем больше поверхность раздела фаз, турбулентность потоков и коэффициенты диффузии.

Решающим условием при выборе абсорбента является растворимость в нем извлекаемого компонента и ее зависимость от температуры и давления. Если растворимость газов при 00С и парциальном давлении 101.3 кПа составляет сотни граммов на 1 кг растворителя, то такие газы называют хорошо растворимыми.

Для удаления из технологических выбросов таких газов, как аммиак, хлористый или фтористый водород, целесообразно применять в качестве поглотителей воду.

При поглощении из газов сернистого ангидрида или хлора расход воды будет значительным, так как растворимость их составляет сотые грамма на 1 кг воды.

В некоторых специальных случаях вместо воды применяют водные растворы таких химических веществ, как серная кислота (для улавливания водяных паров), вязкие масла (для улавливания ароматических углеводородов из коксового газа) и др.

Организация контакта газового потока с жидким растворителем осуществляется либо пропусканием газа через насадочную колонну, либо распылением жидкости, либо барботажем газа через слой абсорбирующей жидкости. В зависимости от реализуемого способа контакта газ-жидкость различают:

— насадочные башни;

— форсуночные и центробежные скрубберы;

— скрубберы Вентури;

— барботажно-пенные аппараты;

— тарельчатые и другие скрубберы.

Общее устройство противопоточной насадочной башни приведено на рис. 3. 20.

Рис. 3.20 Орошаемая противопоточная насадочная башня

Загрязненный газ входит в нижнюю часть башни, а очищенный покидает ее через верхнюю часть, куда при помощи одного или нескольких разбрызгивателей 2 вводят чистый поглотитель, а из нижней отбирают отработанный раствор. Очищенный газ обычно сбрасывают в атмосферу. Жидкость, покидающую абсорбер, подвергают регенерации, десорбируя загрязняющее вещество, и возвращают в процесс или выводят в качестве отхода (побочного продукта). Химически инертная насадка 1, заполняющая внутреннюю полость колонны, предназначена ля увеличения поверхности жидкости, растекающейся по ней в виде пленки. В качестве насадки используют тела различной геометрической формы, каждая из которых характеризуется собственной удельной поверхностью и сопротивлением движению газового потока. Типичные формы насадок показаны на рис. 3.21

Рис. 3.21 Формы стандартных элементов насадки: 1 — седло Берля; 2 — кольцо Рашига; 3 — кольцо Палля; 4 — розетка Теллера; 5 — седло “Инталокс”

Материалы для изготовления насадок (керамика, фарфор, пластмассы, металл) выбирают из соображения антикоррозионной устойчивости.

Большое распространение получили башни с колпачковыми тарелками (рис. 3.22).

Рис. 3.22 Схема колпачково-тарельчатого абсорбера

Каждая тарелка 1 снабжена колпачками 2 с зубчатыми краями, патрубками 3 и переливными трубками 4. Абсорбент стекает от тарелки к тарелке по переливным вертикальным трубкам. Очищаемый газ движется снизу вверх в направлении, указанном стрелками, барботируя через слой жидкости. При прохождении между зубцами колпачков газ разбивается на множество струек и пузырьков, в результате чего образуется большая поверхность соприкосновения взаимодействующих веществ. Иногда вместо колпачковых тарелок применяют перфорированные пластины с большим количеством мелких отверстий (диаметр около 6 мм), которые создают пузырьки газа одинаковой формы и размера. Более мелкие отверстия затрудняют стекание промывной жидкости особенно при значительных расходах газа.

Применение абсорбционных методов очистки, как правило, связано с использованием схем, включающих узлы абсорбции и десорбции. Десорбцию растворенного газа проводят снижением общего давления (или парциального давления) примеси, либо повышение температуры, либо использованием обоих приемов одновременно.

Следует иметь ввиду, что при противотоке значение движущей силы больше, чем при прямотоке. Следовательно, противоток выгоднее, так как для его осуществления требуется аппаратура меньшего размера. Прямоток целесообразно применять, когда равновесное давление поглощаемого компонента над жидкостью очень невелико и почти не увеличивается по мере растворения газового компонента. Обычно это осуществляется в тех случаях, когда растворяемый компонент газа в ступает в реакции с жидкостью или ее компонентами (хемосорбция). Прямоток особенно неэффективен для плохо растворимых газов.

3.8.2 Метод хемосорбции

Основан на поглощении газов и паров жидкими поглотителями с образованием малолетучих или малорастворимых химических соединений. Поглотительная способность хемосорбента почти не зависит от давления, поэтому хемосорбция более выгодна при небольшой концентрации вредностей в отходящих газах. Большинство реакций, потекающих в процесах хемосорбции, являются экзотермичесими и обратимыми, поэтому при повышении температуры раствора образующееся химическое соединение разлагается с выделением исходных элементов. На этом принципе основан механизм десорбции хемосорбента.

Примером хемосорбции может служить очистка газовоздушной смеси от сероводорода с применением мышьяковощелочного, этаноламинового и других растворов. При мышьяковощелочном методе извлекаемый из отходящего газа сероводород связывается оксисульфомышьяковой солью, находящейся в водном растворе:

Na4As2S5O2 + H2S = Na4As2S6O + H2O

Регенерацию раствора производят окислением кислородом, содержащимся в очищаемом воздухе:

Na4As2S6O + 0.5O2 = Na4As2S5O2 + S2

В этом случае в качестве побочного продукта получается сера.

Основным видом аппаратуры для реализации процессов хемосорбции служат насадочные башни, пенные и барботажные скрубберы, распылительные аппараты типа труб Вентури и аппараты с различными механическими распылителями. В промышленности распространены аппараты с подвижной насадкой, к достоинствам которых относится высокая эффективность разделения при умеренном гидравлическом сопротивлении, а также большая пропускная способность по газу.

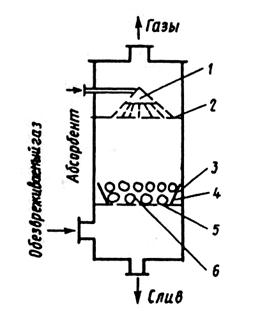

На рис. 3.23 показана принципиальная схема скруббера с подвижной насадкой.

Рис. 3.23 Скруббер с подвижной насадкой

В верхней части аппарата установлен ороситель 1, а под ним размещены верхняя 2 и нижняя опорная 5 ограничительные решетки, между которыми находится подвижная насадка. К опорной решетке меньшим основанием прикреплен расширяющийся усеченный кольцевой элемент 4, делящий пространство опорной решетки на кольцевую 3 и центральную 6 зоны. В качестве насадочных тел используют полые, сплошные и перфорированные шары, а также кольца, полукольца, кубики, скрещенные сплошные и перфорированные диски.

Обрабатываемый газ подается в аппарат под опорную решетку и делится на два потока: центральный и кольцевой. При прохождении кольцевой зоны поток газа сужается, увеличивает скорость движения, вступает в контакт с прижимаемыми к стенке элементами подвижной насадки и перемещает их от стенки в центральный поток. Насадка совершает пульсационное движение в центральном и прилегающем к стенке аппарата потоках, турбулизирует взаимодействующие фазы и обеспечивает высокую эффективность обработки газа жидкостью. В тех случаях, когда в результате процесса выпадает осадок, подвижная насадка удаляет его со стенок корпуса аппарата или опорной решетки.

Хемосорбция — один из распространенных способов очистки отходящих газов от оксидов азота.

Методы абсорбции и хемосорбции, применяемые для очистки газовых выбросов, называют мокрыми. Основной недостаток мокрых методов состоит в том, что перед очисткой и после ее осуществления сильно понижается температура газов, что приводит в конечном итоге к снижению эффективности рассеивания остаточных газов в атмосфере. Кроме того, оборудование мокрых методов громоздко и требует создание системы жидкостного орошения. В процессе работы абсорбционных аппаратов образуется большое количество отходов, представляющих смесь пыли, растворителя и продуктов поглощения. В связи с этим возникают проблемы обезжиривания, транспортировки или утилизации шлама, что удорожает и осложняет эксплуатацию.

3.8.3 Метод адсорбции

Данный метод основан на физических свойствах некоторых твердых тел с ультромикроскопической структурой селективно извлекать и концентрировать на своей поверхности отдельные компоненты из газовой смеси. В пористых телах с капиллярной структурой поверхностное поглощение дополняется капиллярной конденсацией.

Адсорбция подразделяется на физическую адсорбцию и хемосорбцию. При физической адсорбции молекулы газа прилипают к поверхности твердого тела под действием межмолекулярных сил притяжения (силы Ван-дер-Ваальса). Высвобождающаяся при этом теплота зависит от силы притяжения и по порядку значения совпадает с теплотой конденсации паров. Преимущество физической адсорбции — обратимость процесса. При уменьшении давления адсорбата в потоке газа либо при увеличении температуры поглощенный газ легко десорбируется без изменения химического состава. Обратимость данного процесса исключительно важна, если экономически выгодно рекуперировать адсорбируемый газ или адсорбент.

В основе хемосорбции лежит химическое взаимодействие между адсорбатом и адсорбируемым веществом. Действующие при этом силы сцепления значительно больше, чем при физической адсорбции соответственно и высвобождающаяся при хемосорбции теплота существенно больше и по порядку значения совпадает с теплотой реакции. Ввиду большой теплоты адсорбции, энергия, необходимая для взаимодействия хемосорбированной молекулы с молекулой другого сорта, может быть существенно меньше энергии, необходимой для реакции молекул двух различных видов непосредственно в гвзовой фазе, т.е. поверхность твердого вещества может оказаться катализатором, увеличивающим скорость некоторых химических реакций. Процесс хемосорбции, как правило, необратим: при десорбции меняется химический состав адсорбата. Поэтому если желательна регенерация адсорбента или рекуперация адсорбата, то адсорбирующую среду следует выбирать таким образом, чтобы преобладали процессы физической адсорбции.

В качестве адсорбентов или поглотителей применяют вещества, имеющие большую площадь поверхности на единицу массы. Так, удельная поверхность активированных углей достигает 105 - 106 м2/кг. Их применяют для очистки газов от органических паров, удаления неприятных запахов и газообразных примесей, содержащихся в незначительных количествах в промышленных выбросах, а также летучих растворителей и целого ряда других газов. Некоторые адсорбенты иногда пропитывают соответствующими реактивами, повышающими эффективность адсорбции, так как на поверхности адсорбента происходит хемосорбция.

Одним из основных параметров при выборе адсорбента является адсорбционная способность по извлекаемому веществу.

Адсорбционная способность /масса вещества, поглощенная единицей массы адсорбента в произвольный момент времени/ зависит от концентрации адсорбируемого вещества (парциального давления) у поверхности адсорбента, общей площади этой поверхности, физических, химических и электрических свойств адсорбируемого вещества и адсорбента, температурных условий и присутствии других примесей.

В качестве характеристики адсорбционных свойств пористых тел используют зависимость адсорбционной способности от парциального давления, поглощаемого газового компонента при постоянной температуре (изотерма адсорбции):

a = F(p) при Т = const.

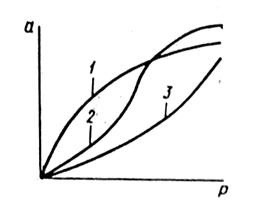

На рис. 3.24 изображены наиболее часто встречающиеся типы изотерм адсорбции.

Рис. 3.24 Изотермы адсорбции

Во всех случаях адсорбционная способность сорбента возрастает при повышении давления адсорбата, но характер этого роста различен.

Выпуклая изотерма 1 характерна для адсорбции на мелкодисперсных сорбентах, применяемых для очистки газовой смеси при малом парциальном давлении извлекаемых примесей и для осушки. Изотерма 2 типична для непористых адсорбентов при полимолекулярной физической адсорбции. Изотерма 3 наблюдается на адсорбентах с развитой системой крупных и средних пор. Эти сорбенты целесообразно применять для извлечения летучих газов при парциальном давлении, близком к давлению насыщения.

В основе инженерно-технического расчета адсорбционного метода очистки должна находится сетка кривых, отражающая равновесие поглощаемого компонента с адсорбентом, т.е. сетка изотерм адсорбции.

С увеличением температуры происходит снижение адсорбционной способности активированного угля. На этом свойстве адсорбентов основан процесс их регенерации. Регенерацию осуществляют либо нагревом насыщенного адсорбента до температуры, превышающей рабочую, либо продувкой его паром или горячим газом.

Конструктивно адсорберы (рис. 3.25) выполняют в виде вертикальных, горизонтальных либо кольцевых емкостей, заполненных пористым адсорбентом, через который фильтруется поток очищаемого газа.

Рис. 3.25 Конструктивные схемы адсорберов:

а — вертикальный; б — горизонтальный; в — кольцевой; 1 — адсорбер; 2 — слой активированного угля; 3 — центральная труба для подачи газовоздушной смеси при адсорбции; 4 - барбатер для подачи острого пара при десорбции; 5 — труба для выхода инертных по отношению к поглотителю газов при адсорбции; 6 — труба для выхода пара при десорбции

Выбор конструкции определяется скоростью газовой смеси, размером частиц адсорбента, требуемой степенью очистки и рядом других факторов. Вертикальные адсорберы применяют для небольших объемов очищаемого газа; горизонтальные и кольцевые при высокой производительности (десятки и сотни тысяч м3/ч).

Фильтрация газа происходит через неподвижный (адсорберы периодического действия) или движущийся слой адсорбента. Наиболее распространены адсорберы периодического действия, в которых период контактирования очищаемого газа с твердым адсорбентом чередуется с периодом регенерации адсорбента.

Установки периодического действия отличаются конструктивной простотой, но имеют низкие допускаемые скорости газового потока и, следовательно, повышенную металлоемкость и громоздкость. Процесс очистки в таких аппаратах имеет периодический характер, т.е. отработанный, потерявший активность поглотитель время от времени заменяют либо регенерируют. Существенный недостаток таких аппаратов — большие энергетические затраты, связанные с преодолением гидравлического сопротивления слоя адсорбента.

Движение адсорбента в плотном слое под действием силы тяжести или в восходящем потоке очищаемого воздуха обеспечивает непрерывность работы установки, что позволяет полнее использовать адсорбционную способность сорбента, организовать процесс десорбции, а также упростить условия эксплуатации оборудования. В качестве недостатка этих методов следует отметить значительные потери адсорбента за счет ударов частиц друг о друга и истирания о стенки аппарата.

Адсорбция эффективна при удалении больших концентраций загрязняющих веществ (при этом необходима высокая адсорбционная емкость или большая масса сорбента). В тех случаях, когда концентрации загрязнителей невелики и обработке подвергается большое количество воздуха, адсорбция может оказаться эффективной для удаления летучих углеводородов и органических растворителей. Этот метод применим в случаях, когда загрязняющий газ трудно или невозможно сжечь, когда необходима гарантированная рекуперация достаточно ценной примеси, когда нужно удалить пары ядовитых веществ и предполагаемых канцерогенов.

Адсорбцию широко используют при удалении паров растворителя из отработанного воздуха при окраске автомобилей, органических смол и паров растворителей в системе вентиляции предприятий по производству стекловолокна и стеклотканей, а также паров эфира, ацетона других растворителей в производстве нитроцеллюлозы и бездымного пороха. Адсорбенты применяют также для очистки выхлопных азов автомобилей; для удаления ядовитых компонентов, выбрасываемых в атмосферу через лабораторные вытяжные шкафы; для удаления радиоактивных газов при эксплуатации ядерных реакторов, в частности радиоактивного йода.

В некоторых случаях (например, при обработке горючих газов) для разрушения токсичных органических веществ может быть использовано дожигание. Однако применение этого метода затруднено тем, что концентрации органических примесей, распределенных в большом объеме воздуха, очень низкая. Для того чтобы нагреть такой объем воздуха до температур, при которых проводится термическая нейтрализация, расходуется большое количество энергии. Экономичность процесса дожигания может быть значительно повышена благодаря адсорбционному концентрированию загрязнений перед дожиганием. Адсорбционное концентрирование целесообразно при объемных концентрациях загрязнителя до 300 млн-1, причем эффективность адсорбционной обработки резко возрастает с увеличением объема обрабатываемого газа.

3.8.4 Термическая нейтрализация

Метод основан на способности горючих токсичных компонентов окисляться до менее токсичных при наличии свободного кислорода и высокой температуры газовой смеси. Этот метод применяется в тех случаях, когда объемы выбросов велики, а концентрации загрязняющих веществ превышают 300 млн-1.

Методы термической нейтрализации вредных примесей во многих случаях имеют преимущества перед методами адсорбции и абсорбции. Отсутствие шламового хозяйства, небольшие габариты очистных установок, простота их обслуживания, высокая эффективность обезвреживания при низкой стоимости очистки и другие положительные качества явились причиной их широкого распространения в машиностроительной промышленности.

Область применения метода термической нейтрализации вредных примесей ограничивается характером образующихся при окислении продуктов реакции. Так, при сжигании газов, содержащих фосфор, галогены, серу, образующиеся продукты реакции по токсичности во много раз превышают исходный газовый выброс. Исходя из этого, метод термического обезвреживания применим для выбросов, включающих токсичные компоненты органического происхождения, но не содержащих галогены, серу и фосфор.

Различают три схемы термической нейтрализации газовых выбросов: прямое сжигание в пламени, термическое окисление и каталитическое сжигание. Прямое сжигание в пламени и термическое окисление осуществляют при температурах 600 — 8000С; каталитическое сжигание — при 200 — 4500С. Выбор схемы нейтрализации определяется химическим составом загрязняющих веществ, их концентрацией, начальной температурой газовых выбросов, объемным расходом и предельно допустимыми нормами выброса загрязняющих веществ.

Прямое сжигание следует использовать только в тех случаях, когда отходящие газы обеспечивают подвод энергии, необходимой для осуществления процесса. Из экономических соображений этот вклад должен превышать 50% общей теплоты сгорания. При проектировании устройств прямого сжигания необходимо знать пределы взрываемости или воспламеняемости сжигаемых отходов и газообразного топлива в смесях с воздухом. Эти данные показывают, будет ли данный вид газообразных отходов поддерживать горение без дополнительного подвода топлива. Для безопасности транспортировки сжигание газов в промышленных масштабах осуществляется при концентрациях горючих компонентов не более 25% от нижнего предела взрываемости.

Одна из проблем, затрудняющих осуществление прямого сжигания, связана с тем, что температура пламени может достигать 13000С. При наличии достаточно большого количества воздуха и длительном выдерживании газа при высокой температуре образуются оксиды азота. Тем самым процесс сжигания, обезвреживая загрязняющие вещества одного типа, становится источником загрязняющих веществ другого типа.

Примером процесса прямого сжигания является сжигание углеводородов, содержащих токсичные газы, непосредственно в факеле, т.е. просто в открытой горелке, направленной вертикально вверх. Факел применяют главным образом для сжигания горючих отходов, с трудом поддающихся другим видам обработки.

Существует ряд конструктивных решений, позволяющих осуществлять прямое сжигание вредных примесей в замкнутой камере. Основные требования, предъявляемые к конструкциям таких камер, — обеспечение высокой степени турбулентности газового потока и времени пребывания его в камере в пределах 0.2 — 0.7 с. Типичными областями применения камерных дожигателей с открытым пламенем является дожигание газов для удаления органических отходов от лакокрасочных цехов, отходящих газов стержневых печей и оксидов азота, образующихся в процессе нитрования.

Системы огневого обезвреживания обеспечивают эффективность очистки 0.9 — 0.99, если время пребывания вредностей в высокотемпературной зоне не менее 0.5 с и температура обезвреживания газов, содержащих углеводороды, не менее 500 — 6500С, а содержащих оксид углерода — 660 — 7500С.

Термическое окисление применяют либо когда отходящие газы имеют высокую температуру, но в них нет достаточного количества кислорода, либоь когда концентрация горючих примесей настолько низка, что они не обеспечивают подвод теплоты, необходимой для поддержания пламени.

Важнейшими факторами, которые должны учитываться при проектировании устройств термического окисления, — время, температура и турбулентность. Время в аппарате должно быть достаточным для полного сгорания горючих компонентов. Обычно оно составляет от 0.3 до 0.8 с. Турбулентность характеризует степень механического перемешивания, необходимого для обеспечения эффективного контактирования кислорода и горючих примесей. Рабочие температуры зависят от характера горючих примесей (углеводороды 500 — 7600С, оксид углерода 680 — 8000С, запахи 480 — 6800С).

Если отходящие газы имеют высокую температуру, то процесс дожигания происходит в камере с подмешиванием свежего воздуха.

В тех случаях, когда температура отходящих газов недостаточна для протекания процесса окисления, поток отходящих газов подогревают в теплообменнике, а затем пропускают через рабочую зону, в которой сжигают природный или какой-либо другой высококалорийный газ. При этом горючие компоненты отходящих газов доводят до температур, превышающих точки их самовоспламенения, и они сгорают под действием кислорода, обычно присутствующего в потоке загрязненного газа. При недостатке кислорода его вводят в поток отходящих газов при помощи воздуходувки, эжектирования или вентилятора. Одно из простейших устройств, используемых для огневого обезвреживания технологических и вентиляционных низкотемпературных выбросов, представлено на рис. 3.26.

Рис. 3.26 Установка для огневого обезвреживания технологических и вентиляционных выбросов

Загрязненный отходящий газ через входной патрубок 1 и полость теплообменника-подогревателя 2 поступает в V образную полость коллектора горелки 3. При этом горючие компоненты отходящих газов доводят до необходимой температуры и сжигают в кислороде, присутствующем в потоке загрязненного газа. Процесс догорания происходит в камере смешения 4, где хвостовая часть факела контактирует с обезвреживаемыми выбросами при их турбулизации перегородками камеры. Выходящие из патрубка 5 газы могут либо выбрасываться непосредственно в атмосферу, либо пропускаться через дополнительный теплообменник с целью рекуперации теплоты горячих газов.

Основное преимущество термического окисления — относительно низкая температура процесса, что позволяет сократить расходы на изготовление камеры сгорания и избежать значительного образования оксидов азота.

Каталитический метод используют для превращения токсичных компонентов промышленных выбросов в вещества безвредные или менее вредные для окружающей среды путем введения в систему дополнительных веществ — катализаторов. Каталитические методы основаны на взаимодействии удаляемых веществ с одним из компонентов, присутствующих в очищаемом газе, или со специально добавляемым в смесь веществом. Катализатор, взаимодействуя с одним из реагирующих соединений, образует промежуточное вещество, которое распадается с образованием продукта регенерированного катализатора.

Каталитическое окисление выгодно отличается от термического кратковременностью протекания процесса (иногда достаточно нескольких долей секунды), что позволяет резко сократить габариты реактора. Кроме того, при пропускании газообразных отходов через слой катализатора температура, необходимая для осуществления реакции органических газов и паров с кислородом, существенно снижена (до 3000С) по сравнению с термическим окислением.

Методы подбора катализаторов разнообразны, но все они, как правило, базируются на эмпирических или полуэмпирических способах. Основной критерий выбора катализатора — его активность и долговечность. Об активности катализатора судят по количеству продукта, получаемого с единицы объема катализатора, или по объемной скорости каталитического процесса, при которой обеспечивается требуемая степень обезвреживания обрабатываемого газа. Объемную скорость определяют как отношение расхода обрабатываемого газа (м3/ч), приведенного к нормальным условиям, к объему каталитической массы (м3).

Для осуществления каталитического процесса необходимы незначительные количества катализатора, расположенного таким образом, чтобы обеспечить максимальную поверхность контакта с газовым потоком. Каталитический слой должен создавать умеренно низкий перепад давления, обеспечивать структурную целесообразность и долговечность катализатора. В большинстве случаев катализаторами могут быть металлы (платина, палладий и другие благородные металлы) или их соединения (оксиды меди, марганца, и т.п.). Катализаторная масса обычно выполняется из шаров, колец, пластин или проволоки, свитой в спираль из нихрома, никеля, оксида алюминия с нанесенными на их поверхность благородными металлами (сотые доли % от массы катализатора).

Объем катализаторной массы определяют, исходя из максимальной скорости обезвреживания газа, которая, в свою очередь, зависит от природы и концентрации вредных веществ в отходящем газе, температуры и давления каталитического процесса и активности катализатора. Каталитическая активность нарастает в зависимости от молекулярного строения улавливаемых соединений в следующем порядке: ароматические углеводороды, парафины разветвленного строения, парафины линейного строения, олефины, ацетиленовые углеводороды. Высшие углеводороды окисляются легче, чем низшие.

Осуществление каталитических процессов иногда затрудняется возможным отравлением катализатора примесями, содержащимися в газовых выбросах. Присутствие в обрабатываемом газе железа, свинца, кремния и фосфора, а также соединений серы сокращает срок службы многих катализаторов или подавляет их активность. Возможность отравления существенно затрудняет выбор эффективных катализаторов для дожигания выбросов подвижных источников газообразных отходов.

Существенное влияние на скорость и эффективность каталитических процессов оказывает температура газа. Для каждой реакции, протекающей в потоке газа, характерна так называемая минимальная температура начала реакции, ниже которой катализатор не проявляет активности. Температура начала реакции зависит от природы и концентрации улавливаемых вредностей.

С повышением температуры эффективность каталитического процесса увеличивается. Но для каждого катализатора существует предельный температурный уровень. У многих катализаторов максимальная рабочая температура составляет 800 — 8500С. Превышение этого уровня приводит к снижению активности, а затем к разрушению катализатора.

Различают два конструктивных варианта газоочистных каталитических устройств:

— реакторы каталитические, в которых происходит контакт газового потока с твердым катализатором, размещенным в отдельном корпусе;

— реакторы термокаталитические — аппараты, в которых в общем корпусе размещены контактный узел и подогреватель.

Наиболее многочисленную группу современных аппаратов каталитического обезвреживания органических соединений и оксида углерода представляют термокаталитические реакторы очистки газов, в которых рекуператор теплоты, подогреватель и контактный узел размещены в одном корпусе.

3.8.5 Биохимические методы

Используются для удаления неприятных запахов биологического происхождения, для организации газоочистки в процессах нанесения лаковых покрытий.

Методы основаны на способности микроорганизмов разрушать и преобразоывать различные соединения. Разложение веществ происходит под действием ферментов, вырабатываемых микроорганизмами под влиянием отдельных соединений или групп веществ, присутствующих в очищаемых газах.

Биохимические методы более всего применимы для очистки отходящих газов постоянного состава. При частом изменении состава газа микроорганизмы не успевают адаптироваться к новым веществам и вырабатывают недостаточное количество ферментов для их разложения, в результате чего биологическая система будет обладать слабой разрушающей способностью по отношению к вредным компонентам газа. Высокий эффект газоочистки достигается при условии, что скорость биохимического окисления уловленных веществ больше скорости их поступления из газовой фазы.

Различают две группы аппаратов биохимической очистки газов: биофильтры и биоскрубберы.

Биоскрубберами называют абсорбционные аппараты, в которых орошающей жидкостью служит водяная суспензия активного ила. Содержащиеся в очищаемых газах вредные вещества улавливаются абсорбентом и расщепляются микроорганизмами активного ила. Так как биохимические реакции протекают с относительно небольшой скоростью, для обеспечения высокой эффективности работы газоочистной установки требуется промежуточная емкость, которая может быть выполнена в виде отдельного реактора или встроена в основание абсорбера.

В биофильтрах очищаемый газ пропускают через слой фильтра-насадки, орошаемой водой для создания необходимой влажности, достаточной для поддержания жизнедеятельности микроорганизмов. Насадкой служат природные (почва, торф) или искусственные материалы. На искусственных материалах предварительно выращивают биологически активную пленку орошением водой или суспензией активного ила.

Способность активного ила к расщеплению уловленных веществ устанавливается по отношению полной биохимической потребности в кислороде (БПКп) до начала процессов нитрификации и химической потребности в кислороде (ХПК), которая характеризует окисление веществ до диоксида углерода и воды. При величине отношения более 0.5 вещества поддаются биохимическому окислению.

Эффективная работа биофильтра обеспечивается за счет равномерного распределения очищаемого воздуха по всей фильтрующей поверхности, равномерной влажности (20 - 50%) и плотности фильтрующего слоя, поддержания оптимальных температур (25 — 350С) и значения рН 6.5 — 8.5.

Выбор метода очистки определяется технико-экономическим расчетом и зависит от: концентрации загрязнителя в очищаемом газе и требуемой степенью очистки, зависящей от фонового загрязнения атмосферы в данном регионе; объемов очищаемых газов и их температуры; наличия сопутствующих газообразных примесей и пыли: потребности в тех или иных продуктах утилизации и наличии требуемого сорбента; размеров площадей, имеющихся для сооружения газоочистной установки; наличия необходимого катализатора, природного газа и т.п.

При выборе аппаратного оформления необходимо руководствоваться следующими требованиями: максимальная эффективность процесса очистки в широком диапазоне нагрузочных характеристик при малых энергетических затратах; простота конструкции и ее обслуживания; компактность и возможность изготовления аппаратов или отдельных узлов из полимерных материалов; возможность работы на циркуляционном орошении или на самоорошении.

3.9 Снижение токсичности выбросов транспортно-энергетических установок

Повышение экологических показателей автомобиля возможно за счет проведения комплекса мероприятий по совершенствованию его конструкции и режима эксплуатации.

Способы улучшения экологических показателей:

— повышение экономичности;

— замена бензиновых ДВС на дизельные;

— использование альтернативных топлив;

— применение нейтрализаторов отработавших газов;

— совершенствование режимов работы и технического обслуживания.

Повышение топливной экономичности достигается лавным образом за счет совершенствования процесса сгорания топлива:

— послойное сжигание топлива;

— форкамерно-факельное сжигание;

— применение подогрева и испарения топлива;

— электронное зажигание.

Дополнительные резервы повышения экономичности:

— снижение массы автомобиля за счет совершенствования конструкции и применения легких материалов;

— улучшение аэродинамических показателей кузова;

— снижение сопротивления воздушных фильтров и глушителей;

— снижение массы перевозимого топлива.

Значительное снижение токсичности ДВС достигается при использовании нейтрализаторов отработавших газов (жидкостных, каталитических, термических, комбинированных).

На рис. 3.27 представлена схема жидкостного нейтрализатора для дизельного двигателя.

Рис. 3.27 Схема жидкостного нейтрализатора

Отработавшие газы поступают в нейтрализатор по трубе 1 и через коллектор 2 попадают в бак 3, где вступают в реакцию с рабочей жидкостью (водой). Очищенные газы проходят через фильтр 4, сепаратор 5 и выбрасываются в атмосферу. По мере испарения жидкость доливают в рабочий бак из дополнительного бака 6.

Эффективность очистки от альдегидов 0.5; от сажи 0.8. Кроме того, снижается содержание бензапирена, запаха.

Жидкостные нейтрализаторы не требуют времени для выхода на рабочий режим после пуска двигателя.

Недостатки жидкостных нейтрализаторов:

— большая масса и габариты;

— необходимость частой смены раствора;

— низкая эффективность по СО, NОx.

Для очистки отработавших газов ДВС также используют катализаторы на основе благородных металлов.

Достоинства:

— хорошая селективность в реакциях нейтрализации токсичных компонентов;

— низкая рабочая температура;

— достаточная термостойкость;

— долговечность;

— способность устойчиво работать при высоких скоростях газового потока.

Основной недостаток — высокая стоимость.

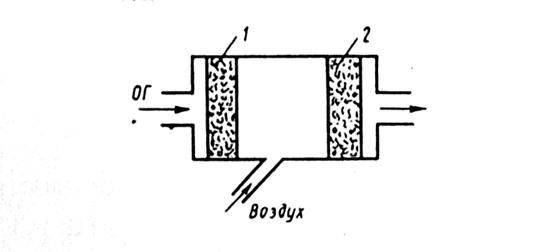

Для нейтрализации в отработавших газах NOx, CO, CnHm применяют двухступенчатый каталитический нейтрализатор, состоящий из последовательно соединенных восстановительного 1 и окислительного 2 катализаторов (рис. 3.28).

Рис. 3.28 Схема двухступенчатого каталитического нейтрализатора

На первом катализаторе:

NO + CO = 0.5N2 + CO2

NO + H2 = 0.5 N2 + H2O

На втором катализаторе при подмешивании свежего воздуха:

CO + 0.5O2 = CO2

CnHm + (n + 0.25m)O2 = nCO2 + 0.5mH2O

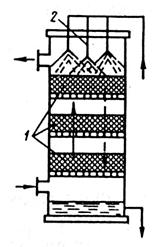

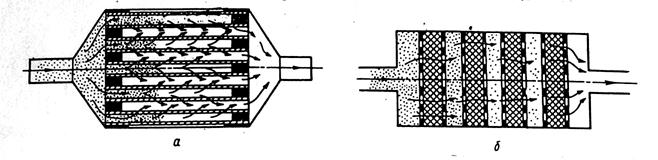

Для снижения содержания твердых частиц в выхлопе дизелей используют фильтры регенеративного типа. Фильтр (рис. 3.29) представляет собой сотовую конструкцию с ячейками прямоугольного сечения либо выполняется в виде нескольких последовательно расположенных пористых перегородок.

Рис. 3.29 Схема фильтров сажеуловителей с сотовой (а) и многослойной насадкой (б)

Рис. 3.29 Схема фильтров сажеуловителей с сотовой (а) и многослойной насадкой (б)

Накопившиеся в фильтре частицы следует периодически удалять термическим окислением. Для этого отходящие газы нагревают до 4500С и выше, что приводит к воспламенению накопившейся сажи.

Помимо выхлопных газов проводят нейтрализацию картерных газов (дожиганием в ДВС) и выбросов паров бензина из топливной системы (адсорбцией).