КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Холодильный коэффициент

Σ =  т.е. равен «Σ» цикла Карно.

т.е. равен «Σ» цикла Карно.

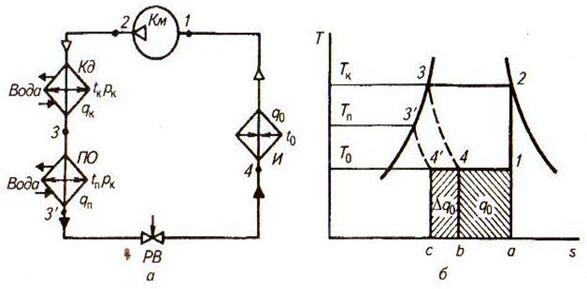

II. Действительный цикл

паровой компрессионной холодильной машины

Действительный цикл холодильной машины отличается от цикла Карно.

1. Детандер заменен Р.В.

2. Жидкий хладагент перед Р.В. Охлаждается.

3. Компрессор вместо влажного пара всасывает сухой пар.

1. Замена на Р.В.

1. При замене на Р.В. процесс адиабатического расширения 3-х заменяется необратимым процессом дросселирования, который на диаграмме S-T показан линией постоянной энтальпии «3 - 4»

Процесс дросселирования приводит к потерям.

1) Теряется полезная работа расширения ℓр = пл. 3 – 4 - 5.

2) Уменьшается холодопроизводительность 1 кг хладагента на Δqo = i4' – i4 = пл. 4 - 4' – в - с – вследствие того, что при проходе через Р.В. работа сил трения превращается в теплоту, вызывая дополнительное испарение хладагента (отрезок 4 - 4'), т.е. возникают дроссельные необходимые потери, т.к. в начале и конце дросселирования энтальпии равны, то i3 = i4', а ℓр = i4' – i4 = Δ qo.

2. Охлаждение жидкого хладагента перед Р.В. до tп при Р = const, т.е. tп < tк – это достигается применением холодной воды в специальных переохладителях.

| Процесс охлаждения – изобара 3-3', которая совпадает с пограничной кривой – левой. В результате переохлаждения содержание теплоты в жидком хладагенте перед Р.В. – уменьшается, а, следовательно, уменьшается бесполезное парообразование в процессе дросселирования, а значит и увеличивается холодопроизводи-тельность на 1 кг хладагента на величину |

Δqo = i3 – i3' = i4 – i4' = пл. 4' - 4 – в – с

| В действительных условиях компрессор всасывает сухой насыщенный или перегретый пар, точка «1» в отличие от 1' сжимает до пересечения адиабаты 1 – 2 с изобарой конденсации Рк, которая в этой области не совпадает с изотермой. В точке «2» перегретый пар поступает в конденсатор, в котором сначала охлаждается до «tк» и «Рк» (процесс 2 - 2'), а затем конденсируется при Р = const – процесс 2 ' -3, после охлаждается до |

температуры tп (процесс 3 - 3 ') и направляется к Р.В. для дросселирования от Рк до Ро – процесс 3 ' – 4, а температура снижается до tо.

При сухом ходе компрессора увеличивается холодопроизводительность на Δqo = (пл.1 ' – 1 – d – a) i1 – i1', а работа цикла увеличивается Δℓ = 1 – 2 - 2' - 1', причем вследствие высокой tпер относительное приращение работы

>

>  и тогда

и тогда

Σс.х. =  .

.

Практически компрессор всасывает перегретый пар на 5-100С для R717 и на 20-300 – для R22.

Температура пара, поступающего в компрессор называется температурой всасывания «tвс».

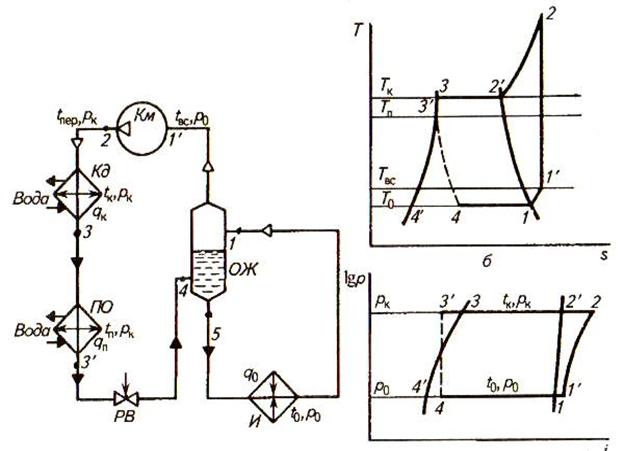

Паровая холодильная машина с учетом всех практических изменений

Параметры точек цикла определяют по данным диаграмм и по таблицам хладагентов. Расчет основных параметров цикла ведется в следующем порядке.

1. Определить удельную массовую холодопроизводительность хладагента

qo = i1 – i4 кДж/кг

1.

2. Определить работу, затраченную на адиабатическое сжатие 1 кг пара хладагента

ℓ = i2 – i1' кДж/кг

3. Определить теплоту, отведенную на 1 кг хладагента в конденсаторе

qк = i2 – i3 кДж/кг

4. Определить теплоту, отведенную от 1 кг хладагента в переохладителе

qп = i3 – i3' кДж/кг

5. Определить холодильный коэффициент

Σ =  .

.

III. Схема и цикл хладоновой холодильной машины

с регенеративным теплообменником

Холодильная машина работает на R22. Температура перегрева пара в т/о на 20-300С за счет переохлаждения жидкого хладагента. перед Р.В.

Т.О. – по внутренним трубам движется жидкий хладагент. из конденсатора, а по межтрубному пространству пар из испарителя И. В результате взаимного теплообмена жидкость переохлаждается, а пар перегревается.

Температура жидкого хладагента перед Р.В. снижается от состояния 3' до состояния 3'' – это уменьшает дроссельные тепловые потери и увеличивает удельная холодопроизводительность хладагента на Δqo (пл. 4' – 4 – а – в). С другой стороны приводит к значительному перегреву пара в процессе сжатия его в компрессоре – точка 2'' – вместо точки 2, что увеличивает работу цикла Δℓ (пл. 1 - 1'' - 2'' – 2).

Для снижения потерь от перегрева, т.е. для уменьшения работы цикла, в цилиндре компрессора при «сухом» ходе предусматривается воздушное или водяное охлаждение.

Это водяные рубашки в верхней части цилиндров для значительного отвода теплоты сжатия.

Для машин хладоновых – воздушная оребренная поверхность верхней части цилиндра.

Температура жидкого хладагента после т/о перед Р.В. в точке 3''определяется из условия теплового баланса: количество теплоты, подведенное к пару (i1'' – i1) равно количеству теплоты, отведенному от жидкости (i3 – i3''), отсюда

i3'' = i3 + i1 – i1'',

по значению i3'' из таблиц находим t3''.

Тема V

Холодильные циклы многоступенчатого сжатия

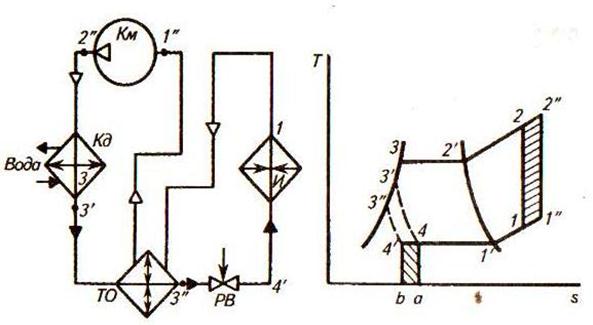

I. Двухступенчатое сжатие с двойным регулированием и неполным промежуточным охлаждением

В системе циркулирует «m» кг/с через конденсатор жидкого хладагента, оттуда поступает в П.О., где в процесс 5 - 5' – переохлаждается, далее переохлажденная жидкость дросселируется в первом Р.В. до промежуточного давления Рпр – процесс 5 - 5''. В процессе дросселирования получаем влажный пар со степенью сухости Х5'', который поступает в П.С. вместе с жидкостью. Количество пара «mх» сухого насыщенного отделяется от m(1 - х) жидкости, которая дросселируется вторично в процессе 6 - 6', испаряется в испарителе в процессе 6' – 1, отнимая теплоту Qо от охлаждаемой среды. Образующийся пар засасывается в Ц.Н.Д. и сжимается – проц. 1' – 2 до Рпр. Сжатый пар с температурой перегрева t2 и Рпр охлаждается в водяном переохладителе «ПХ» до состояния 3''. В ц.в.д. пар адиабатически сжимается – процесс 3'' - 4'', после чего поступает в К.Д., где охлаждается и конденсируется в процессе 4'' – 5.

Через разные устройства 2-ух ступенчатой машины циркулирует неодинаковое количество холодильного агента.

1. Через ц.в.д. – К.Д. – П.О. – циркулирует масса кг/с;

2. Через И и ц.н.д. – m1 кг/с холодильного агента и m1 = m(1 – x) кг/с

Неполное охлаждение применяется в том случае, если температура в конце сжатия в ц.н.д. больше t охлаждающей воды.

Получаем экономию в работе по сравнению с одноступенчатым сжатием – пл. 2 - 3'' - 4'' - 2'. Двухступенчатое регулирование, уменьшает потребляемую работу, т.к. образовавшийся после первого дросселирования сразу поступает в ц.в.д., не проходит ц.н.д., где было бы необходимо затратить работу на его сжатие от Ро до Рк.

II. Схема и цикл двухступенчатого сжатия и одноступенчатого

регулирования с теплообменником в промежуточном сосуде

Поток жидкого хладагента m выходит из П.О. состояния 5' и подходит к П.С. – где делится на 2 части. Часть жидкости m1 направляется в змеевик промежуточного сосуда, где охлаждается до tзм = tпс + (2 - 3)0с в процессе «5' - 7 '».

Другая часть жидкости – (m' + m'') '' дросселируется в РВ1 до Рпс и кипит в П.С. при этом давлении и tпр, охлаждая жидкость, проходящую через змеевик П.С. и пар, поступивший из ЦНД.

Жидкость m, охлажденная в змеевике П.С., дросселируется во втором Р.В2 до Ро и температуры t0 в процессе «7 - 6 '» и направляется в И.

Т.О. основной поток жидкости 2/3 не дросселируется в РВ1, а охлаждается в змеевике перед дросселированием в РВ2.

Преимущества этой схемы:

- легко регулируется;

- хорошо автоматизируется;

- проста в эксплуатации;

- смазочное масло из ц.н.д. не попадает в «И» и не загрязняет его «F».

В П.С. поступает m1 пара из ц.н.д. и m' + m'' жидкости.

После дросселирования (m' + m'') жидкости образуется (m' + m'')х пара, а жидкость расходуется следующим образом:

m'(1-х) – на промежуточное охлаждение m1 пара,

а m''(1-х) – на охлаждение m1 жидкости в змеевике.

Таким образом:

m '(1-х)(i3 – i6) = m1(i2 – i3) (1)

m''(1-х)(i3- i6) = 1(i5' – i7) (2)

Из уравнений 1 – 2 найдем значения m' и m''

m' =  (3)

(3)

m' = (4)

(4)

где «Х» - степень сухости пара в т.5'',

х =  ,

,

подставив значения «Х» в уравнение 3-4, получим

m' =  ;

;

m'' =  .

.

Массовый расход пара через ц.в.д.

m = m1 + m' + m''

III. Каскадные циклы холодильных машин

2-х каскадная холодильная машина – нижний и верхний каскады, которой представляют собой отдельные холодильные машины.

В испарителе «И» нижнего каскада – Н.К. холодильный агент кипит и t0 = const и Р0 = const, отнимая среды в процессе «4' – 1», процесс 1 - 1' – Т.О. – перегрев до т. 1 ' и процесс 1'- 2 – адиабатическое сжатие в компрессоре Н.К. Сжатый пар охлаждается и конденсируется в аппарате И-КД в процессе «2 -3» за счет охлаждения испаряющейся жидкостью в И-В.К., который является и конденсатором Н.К. Такой совмещенный аппарат называется испарителем – конденсатором. Далее ж.х.а. проходит Т.О. – Н.К. и охлаждается в процессе «3 – 4» до состояния точки «4». Жидкость далее дросселируется в Р.В.2 до состояния 4' и снова поступает в испаритель. В нижней К совершается цикл 1 - 1' – 2 – 3 – 4 - 4'.

В верхнем каскаде обычно осуществляется цикл двухступенчатой холодильной машины в более высоком интервале температур.

В верхнем каскаде – «И» хладагент кипит в процессе «9' – 6», отнимая теплоту от хладагента в «И'–КД». Для этого в верхнем каскаде на несколько градусов ниже «tк» нижнего каскада. Эта разность температур обеспечивает работу «И-КД» и приводит к увеличению затраты работы на величину заштрихованной площади – пл. 9'-6-6'-б-2'-а-9'.

Обычно в нижнем К. используют R13, в В.К. – R22, при этом верхний каскад выполняется в виде двухступенчатой холодильной машины.

Холодильные машины, работающие по каскадному циклу, применяются в термокамерах, термобарокамерах при t меньше – 700С.

Решение примера №5 – стр. 47 «Лашутина Н.Т.»

Контрольная работа №1.

Лекционного материала - 20 час.

Практика – 6 час.

Тема VI

Компрессоры холодильных машин

Лекция – 12 час.

Практика – 10 час.

Компрессоры холодильных машин предназначены для сжатия хладагента от Р0 до Рк и его дальнейшей циркуляции.

Производительность компрессора характеризуется Q0 компрессора, выражается в кВт,Вт, ккал и зависит от конструкции, режима работы холодильной машины, хладагента на котором совершается работа.

Классификация компрессоров

Используются основные типы компрессоров:

1. Поршневые с прямолинейным возвратно-поступательным движением поршня в цилиндре;

2. Ротационные во вращающимся и катящимся поршнем (ротором);

3. Винтовые компрессоры – рабочая часть 2-3 винта, участвующая в сжатии;

4. Центробежные или турбокомпрессоры.

1. Все компрессоры классифицируются по холодопроизводительности - Q0 и потребляемой мощности «N» по 3 группам:

1. Малые – Q0 ≤ 9,3 кВт – N ≤ 5 кВт;

2. Средние – Q0 = 9,3 кВт – до 58 кВт, N = 5-20 кВт;

3. Крупные – Q0 = ≥ 58 кВт – N ≥ 20 кВт (при t0 = -150С, tк = +300С – С.Р.)

2. По t0 компрессоры делятся на 2 группы:

1 – одноступенчатые сt0 = до -200С;

2 – многоступенчатые с t0 = -30 до -1100С.

3. Поршневые компрессоры по ступеням сжатия – одно, двух и трех- ступенчатые.

4. По направлению хладагента в цилиндре:

прямоточные – движение пара в одном направлении от всасывания до нагнетания;

непрямоточные – с изменяющимся направлением движения пара.

5. По числу цилиндров – одно, двух и многоцилиндровые (до 16 цилиндров).

6. По расположению осей цилиндров – горизонтальные, вертикальные и угловые, - V, - W – образные, радиальные.

7. По устройству кривошипно-шатунного механизма и количеству рабочих полостей сжатия – бескрейцкопфные простого действия при сжатии пара только одной стороной поршня и крейцкопфные двойного действия – при сжатии парка поочередно обеими сторонами поршня.

8. По выполнению цилиндров и картера – отдельно блок цилиндра и картер и вместе – блок-картерная конструкция.

9. По степени герметичности – герметично со встроенным электродвигателем в заваренном кожухе без разъемов, бессальниковые со встроенным электродвигателем, но с разъемными крышками, сальниковые с картером, заполненным паром х.а. под давлением и сальниковым уплотнением приводного конца коленчатого вала.

10. По типу привода – непосредственного соединения вала компрессора с валом электродвигателя через муфту и с приводом через ременную передачу.

11. По способу охлаждения компрессоров – воздушного охлаждения – оребренная поверхность цилиндра компрессора – хладоновые компрессоры – водяного охлаждения – водяные рубашки цилиндра компрессора.

12. По регулированию Q0 – ручного регулирования, автоматическое от 10 до 100%, методом отжима клапанов – вывода цилиндра из работы, с помощью золотника в винтовых компрессорах.

13. По числу оборотов вала компрессора

– тихоходные до 100 об/мин;

- быстроходные > 1000 об/мин.

Крейцкопфные оппозитные компрессоры

Это компрессоры двойного действия с Q0 = 465-1400 кВт. По расположению цилиндров они бывают – горизонтальные однолинейные, горизонтально оппозитные с установкой цилиндров друг против друга.

| 1 – всасывающий клапан 2 – нагнетательный клапан 3 – горизонтальный цилиндр 4 – поршень 3 кольца 5 – шток поршня 6 – мертвое пространство |

Основные детали для обоих видов компрессоров одинаковые – это фундаментная рама для крепления компрессора по месту, цилиндры с крышками, комплект всасывающих, нагнетательных и предохранительных клапанов, механизм движения, уплотнение (сальник) штока, агрегат смазки компрессора, электродвигатель синхронного типа – шкив вращения.

Марки компрессоров:

1. 3АГ, 4АГ;

2. АО600П, АО1200П, ДАО275П, ДАО550П, ДАОН350П – это унифицированный ряд с ходом поршня – 1, S = 220 мм и частотой вращения

н = 8,33-1 с (500 об/мин.).

А – аммиачный,

О – оппозитный,

Д – двухступенчатый,

Н – низкотемпературный до t0 = -500С и ниже.

Цифры – холодопроизводительность компрессора в т. ккал/час.

Рама – основная базовая деталь – должна быть массивной и прочной, т.к. воспринимает все усилия, возникающие в деталях при сжатии.

Рама – литая чугунная (С4-18) коробка оребренная внутри, имеет 2 массивные лапы с отверстиями, которыми опирается на фундамент. В поперечных стенках рамы – гнезда под подшипники коленчатого вала, на продольных стенках – прямоугольные фланцы, к которым крепятся направляющие крейцкопфа. Сверху рама закрыта крышкой.

Направляющая крейцкопфа – это ребристая чугунная отливка, в которую вставляется гильза и закрепляется. Направляющая имеет 4 окна, через 2 – осевых поперечных происходит выбивка пальца, через 3 – соединение шатуна с крейцкопфом – 4 окно – соединение штока с крейцкопфом и обслуживание уплотнения штока.

Цилиндр – литые чугунные С421 с радиальным расположением клапанных гнезд. К раме и направляющим крейцкопфа крепятся с помощью шпилек, с торцевых сторон закрыты крышками – в переднем – уплотнение сальника, задняя – глухая. Крышки соединяются с цилиндром с помощью шпилек, с прокладками из паранита. Цилиндры с водяным охлаждением.

Мертвое пространство в цилиндре компрессора – для компенсации тепловых расширений деталей механизма движения, а также неточностей при изготовлении и сборке, поршень компрессора никогда вплотную не подходит к крышке, остается небольшой зазор, который называется линейным мертвым пространством. Со стороны передней крышки δ = 1 мм, со стороны задней δ = 2 мм. В мертвом пространстве после нагнетания остается часть пара, которая называется объемным мертвым или вредным пространством.

Всасывающие и нагнетательные клапаны – это наиболее ответственные детали компрессора, которые должны обеспечивать плотность при закрытом состоянии, своевременность открытия и закрытия, малое сопротивление протеканию пара, износоустойчивость, прочность.

Компрессоры имеют пластинчатые ленточные самодействующие клапаны – взаимозаменяющиеся. Основные детали – седло, розетка, пластины, сборочный болт и гайка крепления. Седло и розетка – качественная сталь – ст.35, 45, пластины – высококачественная сталь ЗХГСА или инструментальная сталь У10А. Пластина клапана прижимается к седлу разностью давления пара и перекрывается проходное сечение клапана.

Механизм движения крейцкопфного компрессора

Механизм движения состоит из поршня, штока, крейцкопфа, шатуна, коренного коленчатого вал и маховика, выполняющего роль электродвигателя.

Поршень – скользящие дисковые из чугуна С421. Нижняя опорная поверхность на 1/3 заливается баббитом – мягкий металл. Поршни имеют канавки для установки уплотнительных (компрессионных) колец.

Поршневые кольца – создают уплотнение между зеркалом цилиндра и движущимся поршнем, препятствуя переточке пара из полости сжатия. Кольца должны плотно прилегать к зеркалу цилиндра и в свободном состоянии их Ø больше Ø цилиндра.

Кольца выполняют с прорезью-замком. Различают 3 вида поршневого замка: внахлестку, косой и прямой, большую плотность и надежность, обеспечив кольца с замком косым и внахлестку. На горизонтальных оппозитных компрессорах – прямой замок, он имеет определенный зазор. Для компенсации теплового расширения кольца оставляют зазор замка «S» в рабочем состоянии до величины 0,005 ÷ 0,007 Ø поршня.

Кольца изготавливаются из высококачественного перлитного чугуна, что и чугун для цилиндров, но материал колец может быть по твердости на 5-10 единиц меньше твердого металла цилиндра.

Шток – должен быть жестким, прочным и износоустойчивым. Изготавливается методом поковки из стали Ст 40 и закаливается с последующей шлифовкой. Шток соединяется с крейцкопфом с помощью стальной гайки-шток на конце имеет резьбу и этой частью входит в отверстие крейцкопфа, второй конец тоже присоединяется с помощью гайки с телом поршня.

Крейцкопф – соединяет шток поршня совершающего прямолинейное движение с шатуном, качающемся на пальце крейцкопфа. Состоит из корпуса стального литья марки ЗОЛ, два пальца ползуна – верхний – нижний из чугуна с баббитом, или алюминиевого сплава АЛ-10В. Между корпусом м ползуном - прокладки стальные, с помощью которых ось крейцкопфа совмещают с осью направляющих.

Крейцкопф соединяется с неразъемной головкой шатуна посредством пальца.

Палец – должен быть прочным и твердым – сталь Ст 45, поверхность пальца цементируют, закаливают токами высокой частоты и шлифуют. В осевом направлении палец закрепляется с помощью болта с гайкой и шайбой.

Шатун – соединяет крейцкопф с коленчатым валом и преобразует вращательное движение вала в возвратно-поступательное движение крейцкопфа. И шток-шатун должен обладать жесткостью и прочностью. Он состоит из стержня, криволинейной разъемной головки, крейцкопфной неразъемной головки, двух шатунных болтов, двух корончатых гаек. Шатуны кованные их Ст.40 с точеным стержнем круглого сечения. В кривошипную головку размещают разъемные стальные вкладыши, внутренняя поверхность которых залита баббитом Б-83 или БН и набор регулирующих прокладок, с помощью которых производится подтяжка подшипника.

Крейцкопфная головка – неразъемная вместе со стержнем в виде проушины с втулкой из фосфористой бронзы, которая тоже является вкладышем для пальца.

Шатунные болты относятся к наиболее ответственным деталям компрессора. Их разрыв приводит к тяжелым авариям. Материалом для шатунных болтов служит легированная высококачественная сталь 38ХА, для гаек – сталь 35ХА. Гайки шплинтуются.

Коленчатый вал – или коренный вал – совершают вращательное движение от электродвигателя, и соединяется с шатуном, а их трущиеся поверхности – износоустойчивыми. Валы выполняются коленчатыми, у которых между парой опор расположено по 1-2 колена, смещенных относительно друг друга на 1800, с длинной щекой, соединяющей их шейкой. На щеках вала крепятся литые чугунные противовесы, уравновешивающие момент и силы инерции кривошипно-шатунного механизма.

Валы – кованные их высококачественных углеродистых сталей 45 или легированной стали 40ХА. В качестве опор вала применяются подшипники скольжения. Смазка к подшипнику принудительная от автономного масляного насоса и она подводится с ненагруженной стороны, вдоль шейки вала по проточке по валу. Материал вкладышей подшипника скольжения – бронза или баббит БК-2Ш.

Сальник – уплотняет шток в месте его выхода из передней крышки цилиндра – предотвращает утечку хладагента из цилиндра подсос воздуха в цилиндр при давлении меньше Ратм в цилиндре. Всё уплотнение включает – сальник по телу штока, далее подсальник и маслосниматель. Каждая из частей выполняет свою функцию.

Сальник – сложная конструкция по уплотнению штока.

Предсальник – расположен перед сальником и служит для дополнительного уплотнения штока, а также для создания камеры, в которую подводится смазка для сальника. В нем стальные и фторопласт. кольца, чередующиеся с уплотняющими резиновыми кольцами.

Маслоотделитель – препятствует затаскиванию штоком смазки от механизма движения в цилиндр.

Система смазки – должна быть простой и надежной. Смазке подлежат все трущиеся пары в компрессоре: поршень в цилиндре, палец в крейцкопфе, крейцкопф в направляющих, кривошипная шейка вала в головке шатуна, вал в коренных подшипниках, уплотнение штока.

Две самостоятельные системы смазки:

1 – смазка кривошипного шатунного механизма;

2 – смазка цилиндра и уплотнения штока.

Это единый агрегат – основные детали его шестеренный насос и масленка – лубрикатор. Шестеренчатый масляный насос со своим электродвигателем, от него идет масло индустриальное 50И с tзаст не более -200С, tвсп не меше 2000С. Р масляной системы 1,5-2,4 кгс/см2.

Лубрикатор – многоплунжерный насос с отдельными насосными элементами, каждый из которого питает только один ввод в цилиндр. Масло ХА-30 и ХА-23 ГОСТ 5546 с tзаст не более -380С и tвсп не менее 1850С.

Поршневые одноступенчатые бескрейцкопфные компрессоры

Бескрейцкопфные компрессоры бывают прямоточными и непрямоточными. Это тип компрессоров – вертикальные – АВ – 100, угловые VАУ-200 и W- или веерообразные АУУ-400, АУ-300.

| Все прямоточные компрессоры – блок – картерные, одноступенчатые. Компрессоры АВ100,АУ-200 и АУУ-400 – представляют унифицирован-ный ряд с S = 130 мм. АУ-300 имеет ход поршня S = 150 мм V – АУ-200 – угол развала между цилиндрами – 900. АУУ-400 – угол развала – 750. Число после букв – Q0 компрессора в т. ккал/час при t0 = -150С, tк = +300С. |

Независимости от марки компрессора имеют следующие части:

Блок-картер – чугунный, литой, закрытого типа. Материал – чугун С418, С421, С424.

Картерная часть имеет 4 крыши: 2 продольных боковых – служат для сборки нижних головок шатунов и установки противовесов на коленчатый вал.

Передняя и задняя крышки для установки коленчатого вала и масляного насоса. В передней – масляный шестеренчатый насос, в задней – сальник, препятствующий утечке хладагента по валу.

Верхняя цилиндровая часть имеет утолщение – это водяная рубашка компрессора – отнятие «q» сжатия.

Гильзы – чугунные, литые – С421. В верхней и нижней частях гильзы – проточки – или канавки для уплотнительных колец – резиновых. Верхнее уплотнительное кольцо отделяет всасывающую и нагнетательную полости, нижнее – всасывающую полость и картер. По диаметру гильза имеет 4 окна – для соединения полости цилиндра с полости всасывания.

Клапаны – в прямоточном компрессоре применяются самодействующие пластинчатые кольцевые и полосовые клапаны. Нагнетательные клапаны – кольцевые, пружинные. Всасывающие как с пружинами, так и без них, тогда клапан открывается и закрывается под действием сил инерции. Так же полосовые самопружинящие клапаны – посадка на седло за счет упругой деформации платины и обратного давления пара.

Седло и розетка – углеродистая сталь Ст.40, Ст.45 или чугуна С424. Кольца и пластины – холоднотянутые стали марки 70С2ХА или У10А.

В аммиачных, иногда и в хладоновых нагнетательный клапан соединяется с цилиндром не жестко, а прижимается к буртику цилиндра буферной пружиной, образуя ложную крышку, которая предохраняет компрессор от гидравлического удара при попадании жидкости в цилиндр. Давление в цилиндре возрастает, под его действием буферная пружина сжимается, ложная крышка приподнимается, и хладагент выходит в нагнетательную полость. Поэтому ложная крышка называется крышкой безопасности.

Предохранительный клапан – применяют пружинные самодействующие шариковые и наперстковые предохранительные клапаны в блоке цилиндра компрессора и предназначены в случае резкого увеличения Рн – срабатывать – т.е. соединять полость нагнетания с полостью всасывания – что ликвидирует аварийное состояние в компрессоре.

Более часто применяются наперстковые пружинные клапаны, в которых создается мягкое уплотнение клапана резиновым кольцом, которое обеспечивает надежную плотность клапана при нормальной работе компрессора.

Поршень – поршень тронковый проходной с развитой боковой поверхностью. Всасывающий клапан расположен в верхней торцевой части поршня. Поршень пустотелый с вырезами на боковой полости, что уменьшает работу трения и вес поршня.

Поршни, литые из чугуна и сплава алюминия АЛТОВ.

В верхней части поршня располагаются 3 уплотнительных компрессионных кольца – строго по зеркалу цилиндра, с разрезом и зазором.

На нижней части поршня – юбке – располагаются 2 маслосъемных кольца – для удаления с поверхности цилиндра излишков масла, попадающего из картера.

При отсутствии этих колец или их неправильной установке масло попадает в цилиндр в избыточном количестве, что увеличивает его расход, образованию нагара на клапанах и в нагнетателях трубопроводах, в итоге – замасливание теплообменных аппаратов.

Маслосъемные кольца по наружной поверхности имеют 12 вырезов. Масло, собираясь между стенками поршня и поверхностью цилиндра, отживает кольцо в канавку и стекает внутрь поршня по отверстиям в канавке поршня.

Кривошипно-шатунный механизм – предназначен для превращения вращательного движения вала в возвратно-поступательное прямолинейное движение поршня.

Поршень соединяется с шатуном с помощью поршневого пальца. Эти пальцы могут быть полые, плавающие, которые не стопорятся в каком-либо положении, поэтому они могут свободно проворачиваться в теле поршня и верхней головке шатуна. От осевого перемещения пальцы в бобышках удерживаются пружинными кольцами.

Шатуны стальные, штампованные двутаврового сечения с верхней неразъемной головкой и нижней разъемной. В ней стальные вкладыши, залитые баббитом и с регулирующими прокладками. Нижняя головка соединяется с помощью шатунных болтов с корончатыми гайками.

Коленчатый вал – стальной, штампованный – 2 колена развернутых на 1800 с чугунными противовесами, для уравновешивания сил инерции. Вал устанавливают на 2-х коренных подшипниках, входящих в расточки блоккартера. Подшипники – 2-х рядные, сферические, роликовые.

Для смазки шатунных головок в теле вала просверлены каналы.

Уплотнение вала – сальник – пружинный с уплотнительными кольцами трения. Это пружинное уплотнение состоит из подвижных и неподвижных частей. К подвижным частям относятся подвижные стальные уплотнительные кольца с упругими кольцами из маслобенсзостойкой резины и прижимных пружин, заключенных в сепаратор. Неподвижные части – промежуточная крышка и наружная крышка, в которые установлены неподвижные чугунные кольца с графитовыми уплотнительными вставками.

Подвижное кольцо выполняется из закаленной стали – ст.20 или из легированной стали 20ХА. Между неподвижными крышками и валом имеется зазор. Пружины прижимают стальные подвижные кольца к неподвижным графитовым вставкам, создавая надежное уплотнение.

Масло для смазки сальника подается через верхнее отверстие в крышке, возвращается в картер по каналу вала. Утечки \масла контролируются.

Смазка компрессора – от шестеренчатого насоса, затопленного в масле, в картере компрессора на всасывающей линии насоса установлен фильтр грубой очистки на расстоянии 10-15 мм от дна картера. На нагнетательной стороне насоса щелевой пластинчатый фильтр тонкой очистки. Конструкция щелевого фильтра позволяет его очищать во время работы компрессора – путем проворачивания вручную. Масло сначала подается к сальнику, затем по масляным каналам вала к шатунным подшипникам, откуда вдоль шатуна по сверлению или по трубке, укрепляется на шатуне – к поршневому пальцу. Давление в масляной системе измеряется манометром, установленном после насоса и фильтра. Разность ΔР между давлением масла в системе и давлением пара в картере должна составлять ΔР = 0,6 ÷ 1,5 кгс/см2.

Непрямоточные компрессоры П110, П220

Это компрессоры унифицированного ряда, предназначенные работать на R717 и R22, они имеют S = 82 мм, Дц = 115 мм. В непрямоточных компрессорах – всасывающие и нагнетательные клапаны смонтированы отдельно на плите, которая служит верхней крышкой цилиндра. ход пара в цилиндре меняется.

П220 – П110 – блок-картер литой, чугунный, полость всасывания отделена от полости картера перегородкой, в которой имеются уравнительные отверстия с маслоотбойниками. Через отверстия происходит отсос пара, перетекающего в полость картера через неплотности поршневых колец, чтобы поддержать в картере Рвс.

Гильзы чугунные, литые, верхний торец гильзы является седлом всасывающего клапана.

Клапаны – всасывающие и нагнетательные – самодействующие, однокольцевые, подпружиненные. Всасывающие клапаны для хладона и аммиака отличаются высотой подъема пластин, нагнетательный клапан установлен в направляющей всасывающего клапана, прижимается к нему буферной пружиной, т.е. одновременно является и ложной крышкой цилиндра, предохраняющей компрессор от разрушения в случае гидравлического удара.

Предохранительный клапан – пружинный.

Коленчатый вал – стальной, штампованный, двухколенный, двухопорный на подшипниках качения. Колена по углам 180о – противовесы отштампованы заодно с валом. В валу каналы – для подачи масла в шатунные подшипники.

Шатуны – стальные, штампованные, нижняя головка разъемная с тонкостенными биметаллическими вкладышами с баббитом или антифрикционным слоем из алюминиевого сплава. Верхняя головка шатуна неразъемная.

Поршни – литые, из алюминиевого сплава, с 2 компрессионными и одним или двумя маслосъемными кольцами. Для уменьшения мертвого пространства верхний торец поршня имеет специальную форму.

Поршневые кольца – изготовлены из термостабилизированного графитонаполненного капрона ТНК-2-Г5. Для увеличения упругости колец между поршнем и кольцами размещаются эспандеры из стальной ленты. Кольца устанавливаются с замком внахлест и имеют специальный литьевой зуб для предотвращения проворачивания кольца в канавке.

Сальник – двухсторонний маслозаполненный. Торцевой уплотнение достигается парой трения. Сталь-графитное уплотнение подвижных колец по валу происходит с помощью резиновых колец круглого сечения.

Система смазки – смазка нижних шатунных головок производится под давлением шестеренчатого насоса. Через фильтр грубой очистки в насос, далее в фильтр тонкой очистки и в корпусе сальника, откуда по сверлению в коленчатом валу к шатунным подшипникам. Смазка опорных подшипников качения верхних головок шатунов и цилиндров происходит за счет разбрызгивания. Для обеспечения нормальной работы компрессора разность давлений в сальнике и в картере должна быть в пределах 2-3 кгс/смª. В картер хладоновых компрессоров вмонтирован электроподогреватель масла, электроподогрев позволяет выпарить хладон, растворившийся в масле во время длительной стоянки, что исключит вспенивание масла во время пуска компрессора. Аммиачные и низкотемпературные хладоновые компрессоры имеют водяное охлаждение.

Компрессора выпускаются без регулирования и с регулированием Qо. Регулирование за счет отжима пластин всасывающих клапанов. В верхней крышке размещаются электромагниты, в зоне пластин образуется электромагнитное поле, которое притягивает пластины к корпусу клапана. Напряжение на катушке электромагнита И-36 в. В корпусе катушки и в корпусе клапана вварены вставки их немагнитной стали. При всасывании через клапан, пластина всасывающего клапана прижимается к корпусу клапана, замыкая магнитное поле между внешним и внутренним кольцами корпуса, и остается в притянутом положении. При снятии напряжения с катушек клапан становится самодействующим. Направляющая нагнетательного клапана выполнена из алюминия, что исключает замыкание магнитных силовых линий непосредственно через нагнетательный клапан.

Непрямоточные компрессоры средней Qо представляют собой унифицированный ряд компрессоров с S = 66 мм. Дц = 76 мм. Они выполняются открытые как с внешним приводом марок П40, П60, П80, так и бессальниковые марок ПБ40, ПБ60, ПБ80 и предназначены для работы на R717, R22. Qo регулируется как вручную, так и автоматически, путем отжима всасывающих клапанов отдельных цилиндров. Этим же механизмом пользуются для разгрузки компрессора при пуске его в работу. Кроме того могут применяться многоскоростные электродвигатели, изменяющих частоту вращения вала при регулировании Qо.

Хладоновые непрямоточные компрессоры отличаются от аммиачных только сортом материала резинотехнических изделий и различным материалом приводной шестерни масляного насоса, а также отсутствием водяного охлаждения цилиндров. Кроме того, в хладоновых компрессорах в одной из боковых крышек смонтирован нагревательный элемент, предотвращающий вспенивание масла при пуске компрессора после длительных стоянок при низких температурах окружающего воздуха.

Наиболее прогрессивным типом современного хладонового компрессора небольшой Qо является компрессор со встроенным электродвигателем. Герметичные компрессоры имеют преимущества: более надежны в работе вследствие отсутствия уплотнения вала и невозможности утечки хладагента, меньшие размеры и масса из-за отсутствия уплотнения вала, маховика. меньший шум при работе. Существуют две конструктивные формы герметичных компрессоров: в стальном неразъемном штампованном кожухе и в чугунном разъемном кожухе.

Пример – бессальниковый, фреоновый герметичный компрессор – ФВ-6БС.

Герметичный компрессор ФГ-0,7.

На практическое занятие – 2 часа.

Условные обозначения типов поршневых, ротационных и винтовых компрессоров и хладагентов

| Тип компрессора | Условное обозначение | Хладагент | Условное обозначение |

| Поршневой сальниковый бессальниковый герметичный Ротационный сальниковый бессальниковый Винтовой сальниковый бессальниковый | П ПБ ПГ Р РБ ВХ ВБ | R12 R22 R13 R142 R502 R13B1 R717 |

Условное обозначение компрессора в зависимости от температурного

диапазона и наличия регулирования производительности.

| Температурный диапазон | Условное обозначение | |

| без регулирования производительности | с регулированием производительности | |

| Высокотемпературный Среднетемпературный Низкотемпературный Поджимающий |

ГОСТ 6492-76 – входят цифровое обозначение хладагента, типоразмер компрессора, модификация по исполнению встроенного регулирования производительности.

П80-2-3 – поршневой с номиналом Qо = 80 тыс. ккал/час (93 кВт), работающий на хладоне R22 в среднетемпературном режиме, с регулированием Qo.

ПБ80-1-2.

Поршневые двухступенчатые компрессоры и агрегаты

с различными типами компрессоров

Многоступенчатое или двухступенчатое сжатие можно осуществить

двухступенчатыми компрессорами или одноступенчатыми компрессорами,

скомпонованными в агрегаты 2-х сжатия. В качестве н.с. применяют специальный поджимающий (бустер) компрессор с увеличенным диаметром цилиндра. Обычно это отношение компонуется как 3:1. Горизонтальные двухступенчатые компрессоры: ДАО550П, ДАОН350, ДАО275.

Двухступенчатый компрессор старой марки – прямоточный – на базе компрессора АУУ-400, это компрессор ДАУ50, ДАУ100, S = 130 мм, Фц = 150 мм.

ДАУУ100 – восьмицилиндровый, УУ- образный с углом развала между цилиндрами – 45о, шестицилиндровый – с.н.д., двухцилиндровый – с.в.д. Новый тип компрессора – непрямоточный на базе компрессора П220. Шестицилиндровый – с.н.д., двухцилиндровый – отношение 3:1 – АД-55-7-5.

Все цилиндры имеют водяное охлаждение, компрессор снабжен системой регулирования Qo путем отжима всасывающего клапана электромагнитным способом. При достижении установленного Рвс в с.н.д. от Р.Д. поступает сигнал на электромагнитные катушки одного цилиндра С.В. и трехцилиндрового С.Н.Д.- Qо < на 50%. В случае дальнейшего уменьшения Рвс – другое Р.Д. выключает компрессор.

Когда давление Ро повышается до установленного значения – произойдет пуск компрессора с Qо – 50% расчетной, а при дальнейшем повышении Ро включатся все цилиндры – это агрегат АД-55-7-4.

Агрегат – стальная сварная рама – на ней электродвигатель, который при помощи муфты соединяется с компрессором АД-55, 2 м/о – «65МО», обратные клапана на нагнетательных трубопроводах, запорная арматура и приборы автоматической защиты компрессора.

Агрегаты: 1. АД-130-7

н.с. – ВХ350/2,6 А

в.с. – А110-7-0 (П110)

СПА-600

2. АД300-7

н.с. – АН300-7-7

в.с. – А280-7-7

СПА-800 и другие компоновки.

Промежуточный сосуд

40ПС3

60ПС3

80ПС3

100ПС3

120ПС3

СП600

СП600

СП800

tвс в ц.в.с = tпр + (5÷10)оС

Промежуточные сосуды подбираются по диаметру нагнетательного патрубка ц.н.д. или по площади поверхности змеевика Fзм = Qзм/К∙Ө

Qзм = m ∙ (i 5' – i7) К = 580-700 Вт/м2К

Ротационные компрессоры

Компрессор вместо поршня имеет ротор, и он вращается относительно цилиндра. По характеру движения ротора эти компрессоры делятся на две группы: с катящимся ротором и с вращающимся ротором.

| Ротационный компрессор с катящимся ротором 1 – неподвижный цилиндр 2 – катящийся ротор 3 – пластина, лопасть 4 – прижимная пружина 5 – нагнетательный клапан Вал с эксцентриком Q1 – ось цилиндра Qª – ось ротора |

Между цилиндром и ротором образуется серновидная полость, положение которой, непрерывно меняется в зависимости от угла поворота ротора. Лопасть за счет пружины плотно прижимается к ротору, эта лопасть делит цилиндр на всасывающую и нагнетательную изолированные части.

Когда ротор находится в положении I и отжимает лопасть в паз, в цилиндре образуется серновидная полость, заполненная парами хладагента. При дальнейшем вращении ротора лопасть под действием массы и силы пружины опускается в положении II – в цилиндре две изолированные полости. Объем полости за ротором увеличивается, и полость заполняется паром из всасывающего трубопровода. Всасывание заканчивается, когда всасывающая полость занимает max положение – III.

По мере движения ротора дальше – объем полости перед ротором уменьшается – в результате чего пар сжимается, и когда давление пара превышает давление в нагнетательном трубопроводе (компрессоре) открывается нагнетательный клапан «5» и сжатый пар выталкивается в нагнетательный трубопровод.

| 1 – цилиндр, картер, корпус 2 – вращающийся ротор 3 - пластины |

Ось вращения Q2 –смещена относительно оси цилиндра Q1. В роторе прорези – в которых скользят пластины. при вращении ротора платины под действием центробежной силы выталкиваются из прорезей и упираются в боковую поверхность цилиндра. пространство между цилиндром и ротором делится пластинами на отдельные камеры, наибольший объем которых в верхней части цилиндра, наименьший в нижней. Пар из всасывающего трубопровода захватывается пластинами и сжимается в камерах между пластинами. Когда камера достигает нагнетательного окна, пар выталкивается через окно в нагнетательный трубопровод.

Цилиндр, его крышки чугунные литые с водяной рубашкой. Ротор – чугунный барабан, напрессованный на стальной вал. По длине ротора профрезованы пазы под пластины – количество 4-6-8.

Пластин из асботекстолита. Вал опирается на радиальные роликоподшипники. Сальник вала со стороны электродвигателя. Пара трения – графит – сталь. Клапанов нет. Смазка компрессора от шестеренного насоса, смонтирован в передней крышке и приводится в действие от вала компрессора.

Ротационные компрессоры применяются в качестве поджимающих бустер-компрессоров в двухступенчатых установках.

Преимущества ротационных компрессоров: значительно меньше габариты и масса, отсутствие клапанов, хорошая уравновешенность, дает возможность установки на раме – без фундамента, надежны в эксплуатации, просты в обслуживании, не боятся влажного хода.

Недостаток – большая точность изготовления по сравнению с поршневыми компрессорами, т.к. должна быть минимальная неплотность между ротором и торцами цилиндра и пластинами и стенками цилиндра. Марки – РАБ-90, РАБ-150, РАБ-300. Qо = 250 ÷ 600 Вт.

Винтовые компрессоры

Различают 2 вида винтовых компрессоров:

|

Дата добавления: 2014-01-07; Просмотров: 3979; Нарушение авторских прав?; Мы поможем в написании вашей работы!