КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

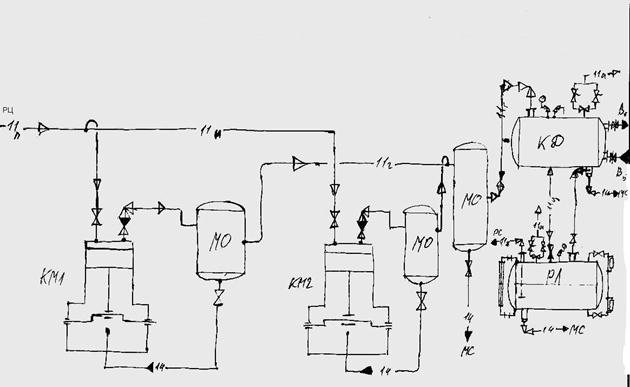

Средняя холодильная машина

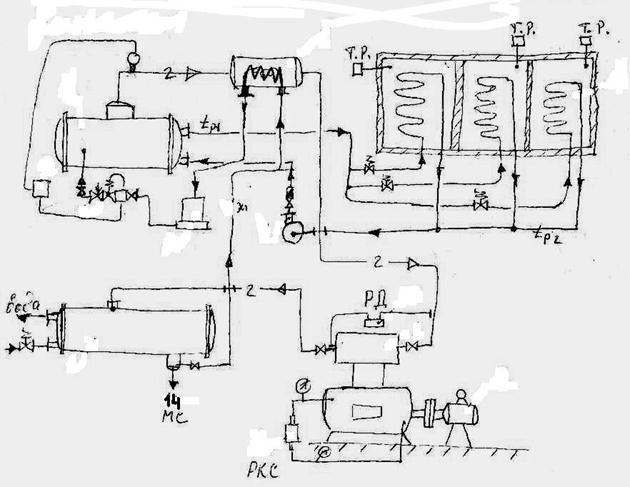

Схема холодильной установки с компрессорами двухступенчатого сжатия

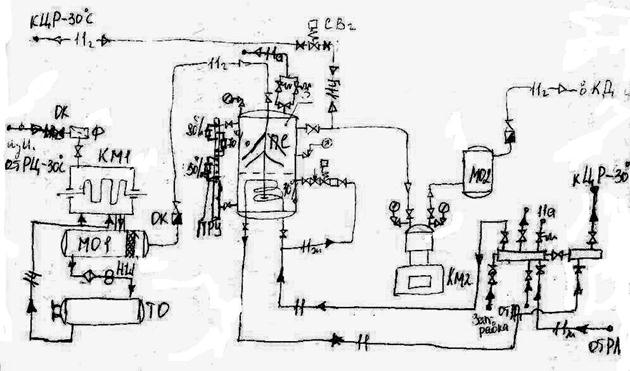

Схема оттаивания «снеговой шубы» с охлаждающих устройств горячими парами аммиака

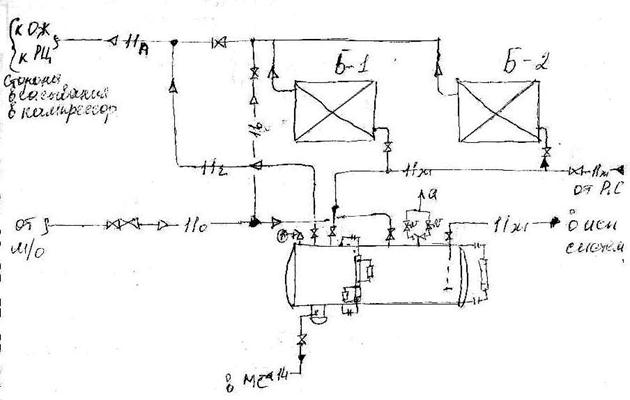

Узловая схема машинного отделения

Раздел 3

Ремонт холодильного оборудования

1. Межремонтный период — время работы в часах между двумя ремонтами. Экономическую оценку ремонтных работ производят по категориям сложности и ремонтным единицам.

Категорией сложности ремонта называют степень сложности ремонта данного оборудования относительно условно принятого эталонного образца. Категория сложности зависит от конструктивных и технологических особенностей оборудования и определенным расчетом.

На основании категорий сложности оцениваются ремонтные особенности оборудования, и устанавливается средний тарифный разряд ремонтных рабочих (бригад).

Ремонтная единица — определенная трудоемкость работ и является нормативной величиной для расчета потребности рабочей силы. Ремонтная единица выражает в норм-часах трудовые затраты для всех видов работ и ремонта оборудования.

Трудоемкость одной ремонтной единицы равна трудоемкости ремонта оборудования первой категории сложности.

Тема 1. Износ оборудования

Надежность работы холодильного оборудования в первую очередь зависит от человеческого фактора — это высококвалифицированные, грамотные специалисты, осуществляющие эксплуатацию, ремонт оборудования и служба КИП, ведущая постоянный контроль за работой систем холодоснабжения.

Пути повышения надежности работы оборудования — это соблюдение проектных температурных режимов, поддержание оптимальных условий работы, своевременный технический уход, выражающийся в поддержании нормальной работоспособности оборудования.

При работе оборудования оно часто испытывает переменные нагрузки, изменения температурных условий — что приводит к снижению эксплуатационных качеств холодильных установок, т. е. Они снижаются. Иными словами возникают дефекты или износы оборудования.

Различают износы нормальные (или естественные) и аварийные (или преждевременные).

Нормальные износы возникают в результате действия сил трения высоких и низких температур и других причин в процессе длительной работы при нормальных условиях эксплуатации и соблюдения правил ухода.

К аварийным относятся износы, которые преждевременно выводят машину или ее узлы из строя.

Эти дефекты возникают в результате повреждений и поломок деталей и узлов вследствие конструктивных и производственных дефектов из-за нарушения правил технической эксплуатации. Все виды износов дефектов тщательно изучают, составляют аварийный акт, в котором указывают причины, вызвавшие аварию и принимают меры для предупреждения аварий.

Различают виды нормального износа: механический, тепловой и коррозионный.

Механический износ — возникает в результате действия сил трения и вызывает изменение размеров детали и ухудшение трущейся поверхности. У компрессоров изнашиваются от трения сопряженные поверхности трущихся деталей.

Скорость изнашивания трущихся деталей зависит от свойств и качества материалов, чистоты обработки рабочих поверхностей, отклонений от заданной формы поверхности (овальность, конусность, перекосы), твердости поверхностей деталей, изменения нагрузки сопряженных деталей и от качества смазки (грязное масло, недостаточно, несоответствующее).

Длительный срок службы сопряжения обеспечивается надлежащей технической эксплуатацией сопряжения, что позволяет поддерживать интенсивность износа в нормальных пределах.

Тепловой износ — возникает от действия высоких температур. Металл выгорает и выкрашивается, на поверхности появляются трещины. При этом детали деформируются, меняют свои размеры и форму. У компрессоров тепловой износ деталей может появиться при неправильной эксплуатации (отсутствие смазки, загрязнения, перекосы и др.).

Коррозийный износ — происходит тогда, когда металлические детали подвержены химическому или электрохимическому воздействию окружающей среды, те. ел. Металл окисляется и разрушается. Металл конденсатора коррозируется от воздуха, растворенного в охлаждающей его воде (кислород воздуха).

Металл испарителей от водных растворов минеральных солей — NaCl, CaCl2.

Кроме этого разрушение металла оборудования может идти под действием переменных усилий (шатуны, шток поршня) — это называется усталостью металла.

Разрушение детали от усталости происходит без признаков остаточной деформации.

Методы определения износов

На условия работы узлов трения может оказывать влияние, как сам хладагент, так и продукты его взаимодействия со смазкой и различными загрязнениями системы.

Вязкость масло-фреоновых смесей в картерах компрессоров снижается с повышением температуры и увеличением количества R-22, содержащейся в смеси.

При влажном ходе компрессора в картер поступает смесь, содержащая фреон в жидкой фазе. Попадая в узлы трения с повышенной температурой, масло-фреоновая смесь вспенивается, разрывается масляной слой и узел остается без масла, что ведет к износу.

Аналогичные явления происходят при понижении Р в картере во время пуска компрессора или быстрого снижения t0.

В присутствии влаги фреоны разлагаются с образованием агрессивных сред, способствующих износу машин.

При разложении R-22 образуются СО2, соляная и плавиковая кислота, а также Cl (хлор). Продукты разложения вступают в реакции с металлами, вызывая их сильное разрушение — стр. 214 (Ф.И.Рудометкин)

Своевременное выявление в холодильных компрессорах и аппаратах неисправностей и скрытых дефектов имеет важное значение для предотвращения аварий. Они выявляются при помощи следующих методов контроля:

наружный осмотр, гидравлическое или воздушное испытания, обмеры, акустический метод, дефектоскопия, проверка на ощупь, рентгеновское просвечивание, магнитная и ультразвуковая дефектоскопия.

Наружный осмотр — этим осмотром обнаруживают в деталях трещины, изломы, изгибы, скручивание, неправильную сборку, загрязнения. Осмотр лупой. Все это необходимо, чтобы выяснить пригодность детали к дальнейшей работе и возможность восстановления работоспособности методом ремонта.

Гидравлическое и воздушное испытание — цилиндры компрессоров и цилиндровые втулки, аппараты, арматура и трубопроводы подвергают гидравлическим и воздушным испытаниям для выявления трещин, пористости, неплотности прилегания сопрягаемых поверхностей.

Обмер — при помощи микрометрических измерительных инструментов и сравнивают с нормами износа, установленными заводом — изготовителем и правилами эксплуатации холодильных установок. Детали заменяют новыми или ремонтируют.

Акустический метод — (проверка на слух). Работа исправной машины сопровождается характерным гулом. В неисправной машине появляется дополнительные усиленные шумы — называемые стуками.

Проверка на ощупь — дефекты компрессора можно выявить на ощупь или с помощью термометра. Нарушена центровка, неправильные зазоры, низкое качество баббита, нарушение нормальной смазки.

Дефектоскопия — керосиновая, масляная и содовая пробы. Детали погружают в данные жидкие вещества. Потом тщательно протирают, потом покрывают меловой обмазкой, тогда трещины проявляются темными полосками.

Магнитные методы — этим методом выявляют в стальных и чугунных деталях компрессоров трещины. Этим методом проверяют колен валы, шатуны, штоки и другие детали компрессоров. Детали намагничивают.

Рентгеновский метод — и гамма лучи при помощи просвечивания обнаруживают внутренние дефекты в деталях холодильных установок — трещины, раковины, рыхлость, непровар, шлаковые включения.

Ультразвуковой метод — для этого используют ультразвуковые дефектоскопы различных типов.

Тема 2.

|

Дата добавления: 2014-01-07; Просмотров: 5657; Нарушение авторских прав?; Мы поможем в написании вашей работы!