КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Наклеп и рекристаллизация металлов

|

|

|

|

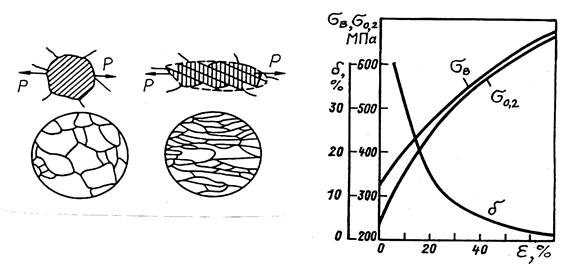

Наклеп. При холодной пластической деформации, которая может происходить при различных технологических операциях (ковка, штамповка, прокатка) зернистая структура металла разрушается. В отдельном микрозерне деформация начинается с образования серии сколов по кристаллографическим плоскостям, их называют плоскостями скольжения. Скол происходит не по каждой плоскости, а пачками плоскостей, на этом этапе зерно не меняет форму и размеры (рис. 1.6, а). Затем происходит сдвиг пачек плоскостей относительно друг друга – скольжение, обломки зерен вытягиваются в направлении деформации и образуют волокнистую структуру (рис. 1.6, б). Одновременно, вследствие поворотов кристаллографических плоскостей, устанавливается преимущественная ориентировка кристаллической решетки относительно действующей силы. Такая волокнистая структура называется текстура деформации.

Дробление зерен сопровождается возникновением сильных искажений кристаллического строения, размножением дислокаций и их взаимным заклиниванием. В результате твердость и прочность металла сильно повышается, а пластичность резко падает (рис. 1.6, в), это явление получило название наклеп или нагартовка металла.

Повышенный запас энергии холоднодеформированного металла делает его термодинамически неустойчивым. Поэтому при нагреве, когда возрастает подвижность атомов, в наклепанном металле происходят сложные процессы, ведущие к восстановлению прежней структуры и свойств. Для удобства описания происходящих в металле процессов, температуру нагрева принято выражать в долях температуры плавления ТПЛ.

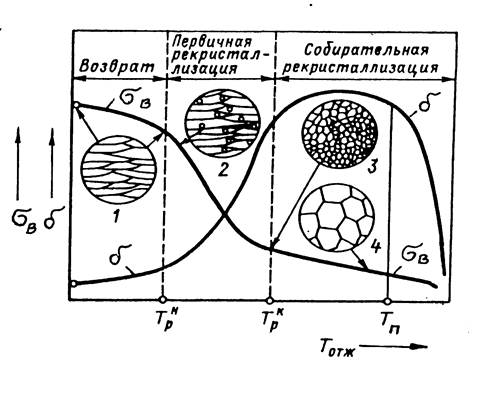

Возврат. При нагреве до температуры равной 0,2 – 0,3 ТПЛ происходит частичное снятие упругих искажений кристаллической решетки за счет перемещения атомов на расстояния не свыше межатомных. Твердость и прочность, при этом снижаются, приблизительно на одну треть от прочности наклепанного металла, а пластичность повышается. Это явление получило название отдых или возврат. Изменение механических свойств и структуры металла в зависимости от температуры нагрева ТОТЖ изображено на рис. 1.7. Фактически возврат идет в интервале температур до ТРН, т. е. до начала процесса рекристаллизации. При возврате не отмечается каких-либо видимых изменений микро- и макроструктуры, процесс идет на дислокационном уровне (рис. 1.7 – 1).

|

|

|

Рекристаллизация. При дальнейшем повышении температуры и возрастании подвижности атомов развиваются процессы диффузии. В результате в деформированном металле зарождаются и растут новые недеформированные зерна. Этот процесс называется рекристаллизация. Как установил А. А. Бочвар, температура рекристаллизации связана с абсолютной температурой плавления простым соотношением:

ТРЕКР = 0,4 ТПЛ.

Это соотношение справедливо для технически чистых металлов. Примеси и легирующие элементы повышают температуру рекристаллизации сплавов до 0,45 – 0,55 ТПЛ.

а) б) в)

Рис. 1.6. Схема изменения формы зерен до (а) и после деформации (б); зависимость механических свойств стали от степени холодной деформации (в)

При рекристаллизации механические свойства полностью возвращаются к исходным, т.е. к тем, которые были до пластической деформации и наклепа (рис. 1.7): твердость и прочность резко снижается, а пластичность – повышается. Процесс рекристаллизации также происходит в интервале температур от температуры начала рекристаллизации ТРН до температуры конца рекристаллизации ТРК.

Изменение свойств при рекристаллизации обусловлено изменением структуры металла: на начальной стадии рекристаллизации в наклепанном металле с волокнистой структурой образуются мелкие недеформированные зерна (рис. 1.7 – 2). При температуре окончания рекристаллизации структура полностью состоит из мелких недеформированных зерен (рис. 1.7 – 3). Этот этап называют первичной рекристаллизацией.. Затем по мере развития процесса

|

|

|

происходит рост зерна – укрупнение отдельных зерен за счет более мелких. Эта стадия называется собирательной рекристаллизацией (рис. 1.7 – 4).

Рис.1.7. Влияние температуры отжига на механические свойства и

микроструктуру (1 – 4) холоднодеформированного металла: 1 – возврат; 2 – начало рекристаллизации; 3 – окончание процесса первичной рекристаллизации; 4 – собирательная рекристаллизация

При температурах выше ТП = 0,6 – 0,7 ТПЛ происходит оплавление границ зерен, это явление называют пережог. Все механические свойства металла резко снижаются, происходит хрупкое разрушение с образованием камневидного излома.

Три фактора: степень предварительной деформации, температура нагрева и длительность выдержки наиболее сильно влияют на процесс рекристаллизации и определяют конечную величину зерна и механические свойства сплава

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1860; Нарушение авторских прав?; Мы поможем в написании вашей работы!