КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Поверхностное упрочнение материалов

|

|

|

|

Упрочнение методом пластического деформирования. Эффективным способом упрочнения поверхности является дробеструйная обработка или обкатка поверхности роликами. При этом происходит наклеп поверхности детали, позволяющий повысить ее усталостную прочность без изменения состава материала и режима термической обработки.

Поверхностная закалка заключается в нагреве поверхностного слоя стали выше линии GSK (рис. 3.1) с последующим охлаждением с критической скоростью. Структура закаленного слоя состоит из мартенсита, а переходные зоны – из мартенсита и феррита; глубинные слои структуру не изменяют и не упрочняются. При этом достигается высокая твердость и прочность в

поверхностном слое детали в сочетании с вязкой сердцевиной. Нагрев под закалку производят в расплавах металлов и солей, токами высокой частоты (ТВЧ), пламенем газовых горелок, лазерным излучением.

Химико-термическая обработка. Химико-термической обработкой (ХТО) называют обработку, заключающуюся в сочетании термического и химического воздействия с целью изменения состава, структуры и свойств поверхностного слоя детали. При этом происходит поверхностное насыщение материала соответствующим элементом (неметаллами – C, N, B, Si; металлами – Al, Cr, Ti, Zn) путем его диффузии в атомарном состоянии из внешней среды (твердой, жидкой, газовой) при высокой температуре. Большинство деталей машин работают в условиях износа, кавитации, циклических нагрузок, коррозии, при криогенных или высоких температурах. Для защиты от этих воздействий используют ХТО.

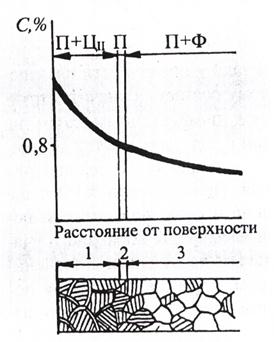

Цементацией называется процесс насыщения поверхности углеродом с целью получения на поверхности детали высокой твердости и износостойкости в сочетании с вязкой сердцевиной (рис. 3.4). Цианирование или нитроцементация – насыщение поверхности деталей одновременно азотом и углеродом в жидкой или газовой среде. Цианированный слой имеет более высокие показатели твердости и износостойкости по сравнению с цементацией. Недостатком процесса является более высокая стоимость, связанная с применением ванн расплавленных цианистых солей и защитой от токсичных цианистых испарений.

|

|

|

Азотирование – насыщение поверхностного слоя азотом с целью создания слоя с особо высокой твердостью, износостойкостью и сопротивлением коррозии. Недостатками азотирования по сравнению с цементацией является высокая длительность процесса и необходимость применения дорогостоящих легированных сталей. Поэтому азотирование применяют в случае изготовления более ответственных деталей, для которых требуется особо высокое качество поверхностного слоя.

Для активизации процессов в газовой среде и на насыщаемой поверхности применяют ионное азоторование в специальных установках. Это удорожает производство, но достигается сокращение общего времени процесса в 2–3 раза по сравнению с традиционными способами и существенно повышается качество азотированного слоя.

При алитировании, т. е. насыщении алюминием, детали приобретают повышенную коррозионную стойкость благодаря образованию плотной пленки Al2O3. При хромировании обеспечивается высокая стойкость против газовой

| Рис. 3.4. Изменение концентрации углерода по глубине цементованного слоя (а), схема микроструктуры незакаленного науглероженного слоя стали (б): 1 – заэвтектоидная, 2 – заэвтектоидная, 3 – доэвтектоидная зоны науглероженного слоя |

коррозии при температурах до 800 °С, а также стойкость против коррозии в воде, морской воде и кислотах.

Лазерная обработка перспективный метод поверхостного упрочнения изделий. Эта технология основана на локальном нагреве отдельных участков детали лазерным излучением с последующим быстрым охлаждением этого участка за счет интенсивного теплоотвода внутрь холодного металла. Технологические установки позволяют изменять мощность облучения и время воздействия луча на поверхность детали в очень широком диапазоне. Различное сочетание этих параметров позволяет проводить поверхностную закалку, отпуск, химико-термическую обработку, поверхностное легирование, поверхностное оплавление. Например, оплавление применяют для сглаживания микрорельефа и уплотнения поверхностного слоя порошковых и керамических изделий. Лазерная технология обеспечивает повышение производительности труда, точности и качества обработки, ее недостатком является высокая стоимость оборудования.

|

|

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 343; Нарушение авторских прав?; Мы поможем в написании вашей работы!