КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Непрерывные процессы в металлургии и машиностроении

Способы исправления литейных дефектов

Дефекты в отливках определяют визуально, с помощью люминесцентного контроля, магнитной или цветной дефектоскопии, рентгеноскопии, гамма-дефектоскопии, ультразвуковыми и другими методами.

Применяется несколько методов исправления дефектов в отливках. Замазками или мастиками проводят декоративное исправление незначительных поверхностных дефектов отливок. С целью устранения пористости отливки пропитывают различными составами. Раковины, трещины и сквозные отверстия на необрабатываемых в дальнейшем поверхностях отливки устраняют с помощью газовой или электрической сварки.

Александр Иванович Целиков - ученый-металлург, конструктор прокатных станов, металлургических машин и агрегатов, автор более 140 изобретений. Внес значительный вклад в становление и развитие советского металлургического машиностроения. Лауреат Ленинской и Государственных премий СССР. В 1928г. окончил Московское высшее техническое училище им. Н.Э.Баумана. Будучи еще студентом этого училища, начал работать конструктором в Бюро металлургических и теплотехнических конструкций. В 1932г. перешел работать на металлургический завод в Ижевске, где руководил сначала проектированием и строительством прокатного цеха, а затем монтажом и пуском блуминга. С 1935г. начал заниматься научно-исследовательской и преподавательской работой. В 1943г. ему было присвоено звание профессора. В 1953г. избран членом-корреспондентом АН СССР, а в 1964г. - академиком. С 1959г. - директор Всесоюзного научно-исследовательского и проектно-конструкторского института металлургического машиностроения (ВНИИметмаш).

За всю историю человечества до начала текущего столетия было произведено черных металлов около 1,2 млрд. т, а всего за 75 лет этого столетия получено чугуна и стали свыше 11 млрд. т, т.е. в 10 раз больше. В связи с интенсификацией добычи металлов мировые запасы богатых железных руд начнут в ближайшие 50-60 лет исчерпываться, поэтому недалеко то время, когда будут использоваться в основном весьма бедные руды. Вынужденный переход на менее богатые руды наблюдается и в настоящее время. Например, даже в СССР, занимающем одно из первых мест в мире по количеству разведанной железной руды, среднее содержание железа в сырой руде составляло в 1950 г. около 51%, а в 1980 г. - 35%. Это обстоятельство вызывает постепенное увеличение доли затрат на сырье, в связи с чем стоимость чугуна и стали, несмотря на ожидаемое дальнейшее совершенствование металлургических агрегатов, в принципе должна из года в год возрастать. На основании сказанного проблема повышения качества металлургической продукции с целью более экономного использования металла будет становиться с каждым годом все более актуальной, причем эта проблема касается не только черных, но и цветных металлов.

Следует отметить, что в последние десятилетия появилось немало новых неметаллических материалов. Некоторые из них отличаются уникальными свойствами. Например, волокна из углерода или стеклопластиков имеют более высокую удельную прочность, чем лучшие сорта стали. Карбид титана или нитриды бора и кремния обладают большей жаростойкостью по сравнению с известными металлическими сплавами.

Дальнейшее совершенствование технологии неметаллических материалов, особенно полимерных, повышение их качества и снижение стоимости приведут к возрастанию их роли в большинстве отраслей промышленности. Более широкое применение этих материалов становится необходимым в решении многих новых научно-технических задач. Но было бы неправильно думать, что основная задача широкого производства и применения неметаллических материалов состоит в замене ими металлов. Не следует забывать, что большинству металлов присущи уникальные физические и механические свойства. Поэтому замена металлов другими материалами не всегда возможна. Кроме того, большинство деталей машин экономически выгоднее делать из стали, чугуна или алюминиевых сплавов, чем из неметаллических материалов. Иными словами, можно считать, что в ближайшие несколько десятков лет металлы останутся основными материалами в машиностроении.

Экономические расчеты показывают, что на современном этапе развития черной металлургии вложение средств, направленных на улучшение качества металлопродукции, более эффективно, чем на увеличение объема ее выпуска. Наибольшими возможностями повышения качества металлопродукции и снижения потребления металлов обладает производство проката. Стальной прокат остается пока главным материалом, имеющим наибольшую удельную прочность, отнесенную к стоимости единицы объема. Этой важнейшей особенностью объясняется то, что в СССР и многих других развитых странах более 80%, а в Японии даже 85% выплавляемой стали перерабатывается в прокат. Главным источником экономии металлов являются повышение качества проката и расширение его сортамента, широкое применение новых безотходных процессов обработки металлов. Особенно большой эффект "может быть получен, если сосредоточить средства на непрерывных процессах, позволяющих снизить технологические отходы, повысить производительность труда и качество продукции.

Значительных результатов в решении этих проблем добились во Всесоюзном научно-исследовательском и проектно-конструкторском институте металлургического машиностроения (ВНИИметмаш). На первом этапе деятельности института были созданы станы для прецизионной холодной прокатки тонкостенных труб, станы для прокатки шаров, летучие ножницы для разрезания проката с повышенными скоростями, разработана технология формообразования зубьев зубчатых колес методом пластического деформирования и многих других процессов. В дальнейшем во ВНИИметмаше начали проводиться научно-исследовательские и конструкторские работы по созданию машин для непрерывного литья стали и цветных металлов. Главное преимущество непрерывного литья состоит в повышении качества слитков в связи с высокой степенью их однородности, что позволяет снизить технологические отходы при последующей обработке этих слитков давлением, а также повысить прочность металлопродукции. Другое важное преимущество этого способа состоит в том, что он приводит к сокращению цикла металлургического производства.

В институте также продолжались работы по изысканию способов непрерывной прокатки различных изделий. Большей частью каждое из этих изделий требовало разработки новой схемы прокатки и соответственно этой схеме создания специализированного прокатного стана. Так были созданы станы шаропрокатные, роликопрокатные, осепрокатные, втулочнопрокатные, зубопрокатные и целый ряд других. Благодаря созданию этих станов прокатка теперь стала процессом, применяемым и на машиностроительных заводах. Основными достоинствами этих станов являются: большая производительность, высокий уровень автоматизации, достигаемый благодаря непрерывности процесса; повышение точности прокатываемых профилей и, как следствие, более экономное использование металла. В ряде случаев, например, при прокатке зубчатых колес, улучшены прочностные свойства продукции.

Многие разработанные во ВНИИметмаше непрерывные технологические процессы и созданные для их выполнения машины и агрегаты оригинальны и характеризуются большой эффективностью. Ими широко оснащены советские металлургические и машиностроительные заводы, кроме того, эта технология экспортируется во многие страны мира.

Один из путей снижения технологических отходов - применение способа непрерывного литья, или разливки стали. Этот способ состоит в том, что жидкая сталь непосредственно из ковша или через промежуточное разливочное устройство непрерывно заливается в водоохлаждаемую форму, называемую кристаллизатором. Перед началом разливки в кристаллизатор вводится специальное устройство с замковым захватом ("затравка") как дно для первых порций металла. После затвердевания металла у стенок кристаллизатора затравка при помощи тянущих механизмов вытягивается из кристаллизатора, увлекая за собой формирующийся слиток. Поступление жидкого металла продолжается и слиток непрерывно наращивается.

В кристаллизаторе затвердевают лишь поверхностные слои металла, образуя твердую оболочку слитка, имеющего жидкую фазу по центральной оси. Поэтому за кристаллизатором расположена зона вторичного охлаждения, называемая также второй зоной кристаллизации. В этой зоне в результате форсированного поверхностного охлаждения того или иного вида заготовка затвердевает по всему сечению. Этот процесс слиткообразования является способом получения слитков неограниченной длины, В этом случае по сравнению с разливкой в изложницы резко уменьшаются потери металла на обрезку концов слитков, которые, например, при литье спокойной стали составляют 15-25%. Кроме того, благодаря непрерывности литья и кристаллизации достигается полная равномерность структуры слитка по всей его длине.

СССР - один из создателей процесса непрерывного литья стали. Для осуществления этого процесса сначала применялись машины вертикального типа с высотой жидкой фазы порядка 15-25 м, что требовало сооружения колодцев или башен. Этот существенный недостаток удалось устранить, расположив зоны кристаллизации по дуге окружности или близкой к ней кривой с последующим выпрямлением слитка при выходе его на горизонтальную плоскость. Кристаллизация заканчивается при движении слитка в этой плоскости.

Рис.9.5. Радиальная машина для непрерывного литья блумов.

Радиальная машина для непрерывного литья блумов, действующая на Узбекском металлургическом заводе, одна из самых высокопроизводительных. Создана ВНИИметмашем совместно с Южно-Уральским машиностроительным заводом. Литье блумов сечением 250 х 320 мм осуществляется в 4 ручья, каждый из которых имеет свой кристаллизатор. На снимке показана часть зоны вторичного охлаждения, в которой происходит дальнейшее охлаждение слитков, вышедших из кристаллизаторов. Непрерывные слитки движутся сверху вниз по направляющим устройствам зоны вторичного охлаждения. В каждом ручье кристаллизатор и направляющие устройства расположены по дуге определенного радиуса, поэтому машина называется радиальной. Температура поверхности слитков к моменту их выхода в горизонтальное положение лежит в пределах 600 - 800 °С. Максимальная скорость выхода слитков 3 м/мин.

Предложение о создании такой машины для непрерывного литья слябов (стальных заготовок прямоугольного сечения с большим отношением ширины к высоте) и блумов (стальных заготовок квадратного или почти квадратного сечения) было сделано ВНИИметмашем на основе экспериментальных исследований процесса кристаллизации радиального слитка. Существовало мнение, что сначала следует изготовить опытную машину и испытать ее перед сдачей в производство. Но такой путь мог бы значительно задержать применение явно эффективного процесса в промышленности. ПОЭТОМУ ВНИИметмаш настоял на создании первой промышленной машины достаточно крупных размеров, чтобы результаты исследований носили более убедительный характер, и в 60-х годах было принято решение о строительстве машины для литья слябов сечением 900 х 180 мм в два ручья из ковша емкостью 200 т. В сравнительно короткие сроки такая машина была сконструирована в институте (под руководством Н.В.Молочникова, А.А.Целикова И А. М. Ротенберга) и изготовлена на его опытном заводе. Криволинейный кристаллизатор машины и вторая зона кристаллизации были расположены по дуге определенного радиуса, поэтому машина получила название радиальной.

В 1965 г. эта машина была пущена на Руставском металлургическом заводе; она явилась первой наиболее крупной в мировой практике машиной новой системы - с криволинейным кристаллизатором. Ее испытания с первых же дней показали ряд преимуществ радиальных машин по сравнению с вертикальными. Во-первых, удалось увеличить скорость выхода слитка до 1,2 м/мин, что для слябов аналогичных размеров в то время считалось рекордным. Во-вторых, расположение ковша на более низкой разливочной площадке и выход слитка на горизонтальный рольганг, находящийся на уровне пола, улучшают условия обслуживания. Позднее на этой машине были проведены опыты по литью других заготовок - блумов сечением 220 х 280 мм в четыре ручья и освоено их промышленное производство. В последнем случае повысилось качество слитков за счет уменьшения их ромбовидности.

Исследования процесса непрерывного литья на машинах с криволинейным кристаллизатором сначала на Руставском, а затем и на других заводах дали основание для широкого применения этого метода в последующие годы. Из наиболее значительных достижений в этой области следует отметить изготовленные Уральским заводом тяжелого машиностроения крупные машины для литья слябов шириной до1900 мм, пущенные в 1975 г. на Новолипецком металлургическом заводе, и аналогичные машины, работающие на заводах Череповецком, "Азовсталь", а также экспортированные в ряд стран. Производительность этих машин - до 1,2 млн. т стали в год.

Комплексное создание нового процесса непрерывного литья стали одновременно со строительством высокопроизводительных машин явилось революционным шагом на пути развития непрерывных процессов в черной металлургии. От ведущихся в этой области научно-исследовательских работ следует ожидать улучшения однородности структуры по сечению слитка на основе применения электромагнитного перемешивания стали в процессе ее кристаллизации и повышения скорости выхода слитка путем автоматизации системы форсуночного охлаждения сразу же после прекращения его контакта с медными стенками кристаллизатора. Электромагнитное перемешивание особенно важно при литье высоколегированных и высокоуглеродистых сталей, в том числе шарикоподшипниковых. Положительный эффект электромагнитного перемешивания объясняется созданием в жидкой фазе слитка потока металла, приводящего к образованию более равномерной структуры и уменьшению осевой пористости.

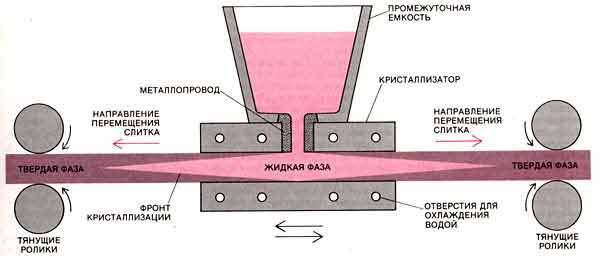

Исследования, проведенные в последние годы, показали, что возможен также непрерывный метод литья стали, когда кристаллизатор располагается горизонтально. С одной стороны этого кристаллизатора имеется промежуточная емкость, из которой в него поступает жидкий металл. Заготовка, выходящая из кристаллизатора, попадает в зону вторичного охлаждения, где подвергается дополнительному охлаждению водой и после полного затвердевания разрезается на мерные длины. Такой метод не требует применения высоких зданий и значительно снижает капиталовложения.

В этой области были проведены большие исследовательские и конструкторские работы, которые привели к очень важным результатам. Сначала требовалось устранить дефекты в виде кольцевых спаев на поверхности слитка, появляющиеся при его периодическом (для стабилизации процесса) вытягивании. С этой целью был применен оригинальный метод, состоящий в том, что подвод металла был сделан в середине горизонтального кристаллизатора, из которого вытягивание слитков может осуществляться непрерывно в обе стороны. Сталь, попадая в такой кристаллизатор, получает два фронта кристаллизации. В результате удалось устранить дефекты поверхности и внутренней структуры слитка, имевшие место при одностороннем вытягивании слитков. Кроме того, этот принципиально новый процесс непрерывного литья в 2 раза повышает производительность одного кристаллизатора.

Рис.9.6.Процесс непрерывного литья

Двустороннее вытягивание слитков из горизонтально расположенного кристаллизатора является принципиально новым способом непрерывного литья стали. Этот способ схематически представлен на рисунке. Сталь, попадая по металлопроводу из огнеупорного материала в медный кристаллизатор, охлаждаемый водой, получает два противоположных фронта кристаллизации. Начало этих фронтов автоматически удерживается точно по центру металлопровода. Кристаллизатор совершает возвратно-поступательное движение {показано черными стрелками), предотвращающее прилипание металла к его стенкам. Такой способ позволил устранить дефекты поверхности и внутренней структуры слитка, имевшие место при горизонтальном литье с односторонним вытягиванием слитков, а также повысить в 2 раза производительность одного кристаллизатора. Первая машинадля литья этим способом блумов сечением до 250 х 250 мм построена и успешно эксплуатируется на опытном заводе ВНИИметмаша.

Результаты экспериментальных исследований, проведенных во ВНИИ-метмаше, позволили стабилизировать этот процесс. Была создана система автоматического удержания начала обоих фронтов кристаллизации точно по центру металлопровода, по которому жидкая сталь поступает в кристаллизатор. Первая машина для литья этим методом блумов сечением до 250 х 250 мм построена и успешно эксплуатируется. Создание метода непрерывного литья с двусторонним вытягиванием слитков несомненно является крупным изобретением, и в ближайшие годы оно должно найти широкое применение. Ввиду простоты устройства непрерывнолитейной машины, не требующей специальных высоких зданий, она может быть с успехом применена не только на металлургических предприятиях, но и на машиностроительных. Это открывает широкие возможности совмещения процессов непрерывного литья с прокаткой, а также непрерывными процессами изготовления деталей машин давлением.

|

Качество непрерывно-литого металла выше по сравнению с металлом, отлитым в изложницы. Однако оно уступает качеству металла, подвергнутого последующей обработке давлением, т.е. прокатке. В связи с этим возникла идея объединить процессы непрерывного литья и прокатки в одном агрегате. Разработка и применение технологии получения проката непрерывным методом из жидкого металла открывают огромные перспективы в повышении эффективности металлургического производства. Во-первых, появляется возможность более полно использовать первичную теплоту слитка для его последующей деформации. Во-вторых, отпадает необходимость выполнения всех промежуточных операций между металлоплавильным и прокатным цехами; становятся ненужными транспортные операции и склад слитков. В-третьих, исходный слиток, поступающий в валки стана, практически приобретает непрерывность, или бесконечность. Это преимущество имеет особое значение в связи с тем, что при прокатке бесконечного слитка может быть использован эффект беспрерывного натяжения, благодаря которому принципиально изменяется сущность самого процесса пластической деформации. Если в процессе продольной прокатки прикладывать значительные растягивающие усилия по оси прокатываемого тела, т.е. в направлении движения, то характер пластической деформации тела существенно изменяется. Благодаря эффекту беспрерывного натяжения стремление прокатываемого изделия деформироваться в поперечном направлении уменьшается при одновременном снижении усилий на валки прокатного стана.

ГЛАВА 10. СОВРЕМЕННЫЕ ТЕХНОЛОГИИ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

Обработка металлов давлением — технологический процесс получения заготовок или деталей в результате силового воздействия инструмента на обрабатываемый материал.

Процессы обработки металлов давлением по назначению подразделяют на два вида:

для получения заготовок постоянного поперечного сечения по длине (прутков, проволоки, лент, листов), применяемых в строительных конструкциях или в качестве заготовок для последующего изготовления из них деталей — только обработкой резанием или с использованием предварительного пластического формоизменения, основными разновидностями таких процессов являются прокатка, прессование и волочение;

для получения деталей или заготовок (полуфабрикатов), имеющих приближённо формы и размеры готовых деталей и требующих обработки резанием лишь для придания им окончательных размеров и получения поверхности заданного качества; основными разновидностями таких процессов являются ковка и штамповка.

|

Дата добавления: 2014-01-06; Просмотров: 579; Нарушение авторских прав?; Мы поможем в написании вашей работы!