КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Получение металлических порошков

|

|

|

|

Молоты

К молотам относятся кузнечно-штамповочные машины ударного действия, в которых энергия привода перед ударом преобразуется в кинетическую энергию линейного движения рабочих масс с закрепленными на них штампами, а во время удара – в полезную работу деформирования поковки. Для привода молотов различных конструкций используют пар (в устаревших конструкциях), сжатый воздух или газ, жидкость под давлением, горючую смесь, взрывчатые вещества, электромагнитное и гравитационное поле.

По технологическому признаку молоты разделяют на ковочные (для свободной ковки), штамповочные (для объемной штамповки) и листоштамповочные (для штамповки листовых материалов).

Принцип действия молотов заключается в разгоне рабочих масс до скорости, обеспечивающей накопление кинетической энергии, которая называется эффективной энергией молота, и использования ее для деформирования поковки ударом во время рабочего хода. Ударный характер деформирования благоприятен для многопереходной горячей объемной штамповки массивных и тонких изделий, таких как слесарномонтажный и медицинский инструмент из стали и трудно деформируемых сплавов. Исполнительным звеном служит ударная масса (баба) с закрепленным на ней бойком или штампом. Баба, штамп, шток и поршень рабочего цилиндра образуют массу рабочих частей. Скорость рабочих частей при ударе 5…9 м/с, частота ударов – 60…80 мин1. Для снижения уровня вибраций, возникающих при ударе молоты устанавливают на виброизолированных фундаментах

Молоты по кратности действия энергоносителя разделяются на две группы: простого действия и двойного действия.

У молотов простого действия движение вниз происходит под действием силы тяжести рабочих частей. Работа силы тяжести переходит в кинетическую энергию, используемую для деформирования поковки. Возвратный ход (подъем) рабочих частей осуществляется гибкими связями (канат, цепь) или пневматическими и гидравлическими цилиндрами.

|

|

|

У молотов двойного действия движение вниз осуществляется под действием двух факторов: силы тяжести рабочих частей и энергии, воздуха (пара), газа, жидкости.

Существенным признаком молотов является конструктивное исполнение шабота или детали, воспринимающей удар рабочей массы. Молоты с неподвижным перед ударом шаботом (жестким или виброизолированным) называют шаботными, а с подвижным, двигающимся навстречу шаботом, — бесшаботными. К бесшаботным молотам относятся также импакторы — молоты с горизонтальным встречным движением двух масс.

В зависимости от типа привода различают паровоздушные, пневматические, газовые, гидравлические молоты.

Для крупных молотов применяют конструктивную схему со встречным движением двух рабочих масс, связанных механическим или гидравлическим механизмом так, что ударные нагрузки не передаются на основание. Такие молоты относят к бесшаботным. Самый крупный бесшаботный молот с двумя массами 150 000 кг и энергией удара 150 кДж с паровоздушным приводом и гидравлической связью ударных масс разработан ВНИИМетмаш и изготовлен ЗАО НКМЗ. Впоследствии конструкция модернизирована и обеспечивает энергию удара до 250 кДж.

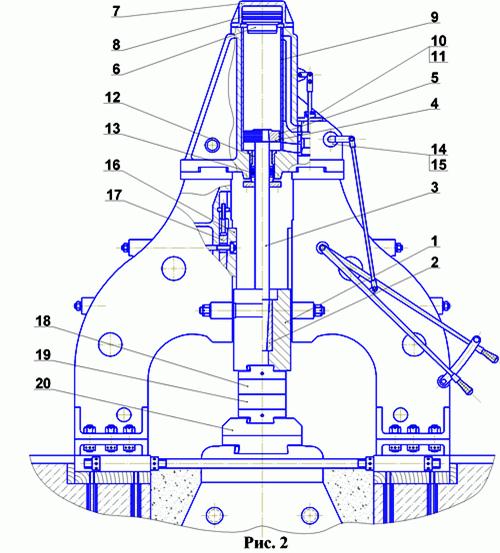

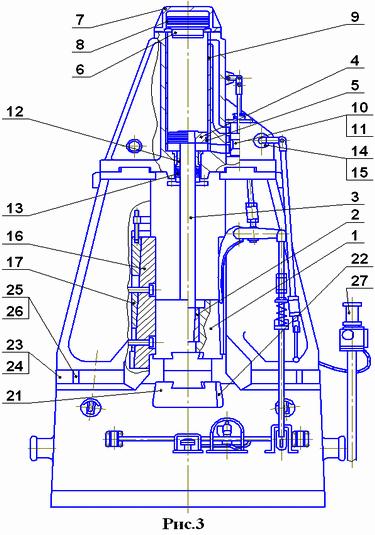

Рис.10.8 Бесшаботный молот

Наименование детали Позиция на рис.2,3 Баба 1

Втулка бабы 2

Шток 3

Поршень 4

Поршневые кольца 5

Плунжер предохранительного цилиндра 6

Цилиндр предохранительный 7

Поршневые кольца 8

Втулка цилиндра 9

Золотник 10

Втулка золотника 11

Грундбукса 12

Манжеты уплотнения штока 13

Дроссель 14

Втулка дросселя 15

Направляющая 16

Клин направляющей 17

Боек верхний с клином и сухарем 18

|

|

|

Боек нижний с клином и сухарем 19

Подушка с клином и сухарем 20

Штамподержатель 21

Клин штамподержателя 22

Продольный клин 23

Гребенка 24

Поперечный клин 25

Гоебенка 26

Станция смазки 27

ГЛАВА 11. СОВРЕМЕННЫЕ ТЕХНОЛОГИИ ПОРОШКОВОЙ МЕТАЛЛУРГИИ

Порошковая металлургия— технология получения металлических порошков и изготовления изделий из них (или их композиций с неметаллическими порошками). В общем виде технологический процесс порошковой металлургии состоит из четырёх основных этапов: (1) производство порошков, (2) смешивание порошков, (3) уплотнение (прессование, брикетирование), (4) спекание. Применяется как экономически выгодная замена механической обработки при массовом производстве. Технология позволяет получить высокоточные изделия. Также применяется для достижения особых свойств или заданных характеристик, которые невозможно получить каким-либо другим методом. Порошковая металлургия должна рассматриваться в качестве возможного метода производства любой детали, при подходящей геометрии и большом объеме производства.

Производство порошка – первая технологическая операция метода порошковой металлургии. Способы получения порошков весьма разнообразны, что позволяет широко варьировать их свойства. Это, в свою очередь, делает возможным придание изделиям из порошка требуемых физических, механических и других специальных свойств. Кроме того, метод изготовления порошка в значительной мере определяет его качество и себестоимость.

Существует несколько способов получения металлических порошков. Физические, химические и технологические свойства порошков, форма частиц зависит от способа их производства.

Механические методы обеспечивают превращение исходного материала в порошок без заметного изменения его химического состава. Чаще всего используют измельчение твердых материалов в мельницах различных конструкций и диспергирование расплавов.

К физико-химическим методам относят технологические процессы производства порошков, связанные с физико-химическими превращениями исходного сырья. В результате получаемый порошок по химическому составу существенно отличается от исходного материала.

|

|

|

Вот основные промышленные способы изготовления металлических порошков:

1. Механическое измельчение металлов в вихревых, вибрационных и шаровых мельницах.

Распыление расплавов (жидких металлов) сжатым воздухом или в среде инертных газов. Метод появился в 60-х годах. Его достоинства — возможность эффективной очистки расплава от многих примесей, высокая производительность и экономичность процесса.

2. Восстановление руды или окалины. Наиболее экономичный метод. Почти половину всего порошка железа получают восстановлением руды.

3. Электролитический метод.

Использование сильного тока приложенного к стержню металла в вакууме. Применяется для производства порошкового алюминия.

В промышленных условиях специальные порошки получают также осаждением, науглероживанием, термической диссоциацией летучих соединений (карбонильный метод) и другими способами.

|

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 473; Нарушение авторских прав?; Мы поможем в написании вашей работы!