КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Назначение элементов режима резания

|

|

|

|

Режимом резания называется совокупность глубины резания, подачи, периода стойкости и скорости резания. Следовательно назначение режима резания заключается в выборе данных параметров.

Одноинструментальная обработка. 1. Прежде всего выбирают инструментальный материал, конструкцию инструмента и геометрические параметры его режущей части. 2. Назначают глубину резания с учетом припуска на обработку. При токарной черновой (предварительной) обработке и отсутствии ограничений по мощности оборудования, жёсткости технологической системы глубину резания принимают равной припуску на обработку. При чистовой (окончательной) обработке припуск снимается за два и более проходов. При параметре шероховатости обработанной поверхности Ra = 3,2-6,3 мкм (Rz = 12,5-40 мкм) окончательный проход рекомендуется выполнять с глубиной резания в пределах 0,5-2,0 мм, при Ra=2,5-0,63 мкм – с глубиной 0,1-0,4 мм. При строгании и долблении глубина резания назначается из тех же соображений, что и при токарной обработке.

При фрезеровании заданный припуск снимается за один проход как при предварительной, так и окончательной обработке и только лишь при высоких требованиях к точности и шероховатости обработанной поверхности припуск снимается за два прохода.

При нарезании резьбы резцами глубина резания определяется величиной поперечной подачи и равна высоте резьбового профиля при формировании резьбы за один проход или части высоты профиля, соответствующей числу проходов i, необходимых для образования резьбы. Если шаг резьбы S £ 2,5 мм, поперечная подача имеет радиальное направление и формирование профиля резьбы происходит по профильной схеме. Если шаг резьбы S>2,5 мм, черновые проходы выполняют по генераторной схеме с поперечной подачей, параллельной боковой стороне профиля резьбы, а оставшийся припуск на чистовые проходы снимается по профильной схеме.

|

|

|

При зубонарезании черновую обработку производят за один проход. Когда мощность оборудования или жёсткость технологической системы недостаточны, припуск на черновую обработку снимают за два прохода с глубиной резания при первом проходе равной 1,4m и при втором 0,7m, где m – модуль нарезаемого колеса. При чистовом зубофрезеровании глубина резания выбирается по соответствующим нормативам.

3. Выбирают подачу. При токарной черновой (предварительной) обработке подача на оборот So принимается максимально допустимой по мощности оборудования, жёсткости технологической системы, прочности державки и режущей пластины. Поэтому выбранную по таблицам соответствующих нормативов подачу при предварительной (черновой) обработке следует проверить по прочности державки резца и режущей пластины, жёсткости державки резца и обрабатываемой заготовки и прочности механизма станка. Подача при чистовом точении выбирается исходя из требуемых параметров шероховатости обработанной поверхности и радиуса при вершине инструмента. При строгании подачу на двойной ход S мм/дв.ход выбирают по аналогии с токарной обработкой исходя из заданной глубины резания, сечения державки резца, прочности режущей пластины и требуемых параметров шероховатости обработанной поверхности. При сверлении отверстий без ограничивающих факторов подача на оборот So выбирается максимально допустимой по прочности сверла. Факторы, ограничивающие подачу (глубина отверстия, качество обработанной поверхности отверстия, недостаточная жёсткость технологической системы), учитываются поправочными коэффициентами. При рассверливании отверстий подача на оборот, рекомендованная для сверления, может быть увеличена в два раза. При зенкеровании и развертывании подачи на оборот, при прочих одинаковых условиях, могут принимать большие значения, чем при сверлении и рассверливании. Это связано с тем, что при лучших условиях резания (отсутствие поперечной кромки, более равномерные углы вдоль режущей кромки, меньшая глубина резания), зенкер и развертка имеют и большее количество режущих кромок и при одной и той же подаче на одну кромку общая подача на оборот для них будет больше. Исходной величиной подачи при предварительном (черновом) фрезеровании является величина её на один зуб SZ, при окончательном (чистовом) фрезеровании – на один оборот So, по которой для дальнейшего расчёта режима резания определяется подача на зуб SZ = So/z. При зубонарезании исходной подачей для расчёта режима резания является подача на оборот, которая выбирается с учётом модуля нарезаемого зубчатого колеса, обрабатываемого материала, вида обработки.

|

|

|

Выбранную величину подачи необходимо скорректировать по паспортным данным станка, выбрав ближайшее меньшее или большее значение (большее значение должно быть не больше, чем на 10%) для дальнейшего расчёта режима резания (при фрезеровании по паспортным данным станка корректируется рассчитанная, после определения частоты вращения, минутная подача Sмин = So×z×n).

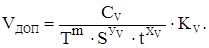

4. По известным значениям глубины резания и подачи и выбранному периоду стойкости режущего инструмента определяется допускаемая скорость резания. Например, при токарной обработке по формуле:

По аналогичным зависимостям при сверлении, фрезеровании и других видах механической обработки.

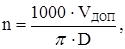

По рассчитанной скорости резания вычисляется частота вращения заготовки или инструмента, соответствующая данной скорости резания:

где D – диаметр обрабатываемой поверхности или инструмента.

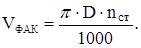

Полученную частоту вращения необходимо скорректировать по паспортным данным станка, выбрав ближайшее меньшее или большее значение nст (большее значение не должно превышать 10%), и определить фактическую скорость резания

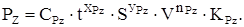

5. Далее определяют силу резания и крутящий момент. Данные параметры определяются по эмпирическим зависимостям с учётом полученных фактических значений подач и скорости резания. Например, при токарной обработке сила резания определяется по формуле:

|

|

|

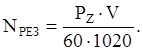

6. Определяют мощность, затрачиваемую на процесс резания. Мощность, необходимую для процесса резания определяют по формуле

Расчётная мощность электродвигателя, которая обеспечивает возможность осуществления на выбранном станке процесса резания, определяется с учётом кпд станка h

Для того, чтобы на выбранном станке возможно было осуществлять процесс резания, необходимо, чтобы мощность электродвигателя данного станка NСТ была больше (или, в крайнем случае равна) расчётной мощности, т.е. NСТ > NЭ.

Если данное условие не выполняется, то целесообразно уменьшить не подачу, а частоту вращения шпинделя станка, выбрав ближайшую меньшую по паспорту станка. Затем пересчитать значения V, PZ, NРЕЗ и NЭ и проверить условие осуществление процесса резания. Если уменьшение частоты вращения приведет к существенной потере производительности, целесообразно обработку провести за два и более прохода, разделив соответственно глубину резания, или, в крайнем случае, выбрать другой станок.

7. Определяют основное технологическое время. Расчёт режима резания заканчивается определением основного технологического времени по формуле:

То=L/VS,

где  - путь резания, мм;

- путь резания, мм;  - длина обработанной поверхности, мм; y – величина врезания инструмента, мм; D - величина перебега инструмента, мм; VS = So×n – скорость движения подачи (минутная подача), мм/мин.

- длина обработанной поверхности, мм; y – величина врезания инструмента, мм; D - величина перебега инструмента, мм; VS = So×n – скорость движения подачи (минутная подача), мм/мин.

Многоинструментальная обработка. Особенности расчёта режима резания при многоинструментальной обработке связаны в основном с определением технологически допускаемой подачи, периода стойкости для инструментов наладки, лимитирующего инструмента или лимитирующей позиции и необходимости согласования работы отдельных позиций, шпинделей, суппортов и инструментов между собой.

При многоинструментальных наладках расчёт допускаемой подачи по прочности механизма подачи проводится для каждого суппорта в отдельности, так как все инструменты, закреплённые на одном суппорте, перемещаются с одной и той же скоростью и нагружают один механизм подачи. Наибольшая подача по прочности и жёсткости инструмента и по шероховатости обработанной поверхности рассчитывается для каждого инструмента наладки в отдельности. Максимальная подача по прочности и жёсткости заготовки рассчитывается в таком положении инструментов наладки, когда на заготовку действует наибольшее число одновременно работающих инструментов. Последние расчёты являются в большинстве случаев проверочными. Выбранная допустимая величина подачи корректируется по паспорту станка. Данная подача является общей для всех инструментов, закреплённых на одном суппорте, и используется для дальнейших расчётов.

|

|

|

Период стойкости (в минутах) предположительно лимитирующего инструмента многоинструментальной наладки определяется по формуле:

T = TM · l,

где TM - период стойкости инструмента; l - коэффициент времени резания, т.е. коэффициент, определяющий долю времени работы данного инструмента в общей продолжительности работы всех инструментов наладки.

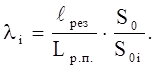

Коэффициент времени резания  для рассматриваемого i-го инструмента численно равен отношению частоты вращения шпинделя за время рабочего хода суппортов на рабочей подаче. Частота вращения шпинделя за время резания равна отношению длины резания к подаче, т.е. lрез/S0i. Частота вращения шпинделя за время рабочего хода суппортов при их параллельной работе равна наибольшему из имеющихся (по суппортам) отношению длины рабочего хода к подаче Lр.п../S0.

для рассматриваемого i-го инструмента численно равен отношению частоты вращения шпинделя за время рабочего хода суппортов на рабочей подаче. Частота вращения шпинделя за время резания равна отношению длины резания к подаче, т.е. lрез/S0i. Частота вращения шпинделя за время рабочего хода суппортов при их параллельной работе равна наибольшему из имеющихся (по суппортам) отношению длины рабочего хода к подаче Lр.п../S0.

Таким образом

При работе одним суппортом коэффициент определяется по формуле:

,

,

где  - длина резания для рассматриваемого инструмента, мм;

- длина резания для рассматриваемого инструмента, мм;

Lр.п. - длина рабочего хода суппорта (головки), мм.

Lр.п.= lрез + l1 + lдоп,

где l1 - величина подвода, врезания и перебега инструмента, мм;

lдоп - дополнительная длина хода, вызванная в отдельных случаях особенностями наладки и конфигурации детали, мм.

При параллельной работе суппортов станка, когда лимитирующие по стойкости инструменты установлены на суппорте, имеющем наиболее продолжительное время работы, коэффициент l определяется по формуле  .

.

В случае, когда l>0,7, данный коэффициент можно не учитывать и принимать Т= Тм.

Для определения лимитирующего инструмента в наладке на лимитирующей позиции необходимо найти общий для данного станка параметр, который характеризовал бы кинематическую или конструкторскую связь между отдельными позициями, шпинделями, суппортами и отдельными инструментами станка.

Таким общим параметром в зависимости от конструктивных и кинематических особенностей станка может служить:

1. Одинаковая частота вращения заготовки при одном и том же приводе главного движения на всех позициях (одношпиндельные станки – токарные многорезцовые, гидрокопировальные автоматы и полуавтоматы, горизонтально-фрезерные, вертикально-сверлильные при комбинированном инструменте; многошпиндельные токарные горизонтальные автоматы и полуавтоматы т.п.). Лимитирующими будут являться инструменты, для которых скорость резания получается наименьшей.

2. Одинаковая минутная подача (Sмин, мм/мин) при независимости привода главного движения на каждой позиции и едином приводе подачи на всех позициях или инструментах (вертикально-сверлильные станки с многошпиндельными головками, агрегатные станки, продольно-фрезерные станки и т.п.). Лимитирующими будут являться инструменты, имеющие наименьшую минутную подачу.

3. Одинаковое основное технологическое время (Т0, мин) на разных позициях при независимости привода главного движения и подачи на всех позициях (вертикальные многошпиндельные токарные полуавтоматы последовательного действия, многопозиционные агрегатные станки и т.п.). Лимитирующей позицией будет являться позиция, имеющая наибольшее основное технологическое время.

4. Совокупность указанных параметров при расчёте многосуппортных наладок на двух, трёх и более сторонних агрегатных станках, автоматических линиях и т.п.

По лимитирующему инструменту или позиции производится в дальнейшем корректировка режимов резания для остальных инструментов или позиций станка.

С учётом этого расчёт режимов резания при многоинструментальной обработке производится в общем случае в два основных этапа.

На первом этапе рассчитываются скорости резания, частота вращения и минутные подачи для отдельных изолированных шпинделей многошпиндельных полуавтоматов, многошпиндельных головок, инструменты которых связаны общим кинематическим параметром. На втором этапе производится корректировка режимов резания с целью выравнивания работы отдельных позиций (по лимитирующей позиции), кинематически не связанных между собой, и определение основного технологического времени.

Назначение элементов режима резания на первом этапе расчёта производится по аналогии с одноинструментальной обработкой в следующем порядке:

1. Устанавливаются глубины резания для различных инструментов наладки.

2. Определяется длина рабочего хода (Lр.п.) суппорта, исходя из длины рабочих ходов (Lр.х.), рассчитанных для отдельных инструментов (длина рабочего хода принимается равной наибольшей из рассчитанных длин для различных инструментов наладки).

Определяются подачи инструментов за один оборот шпинделя.

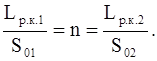

При этом необходимо учитывать технологические ограничения и поправочные коэффициенты, приводимые в нормативах резания. Выбранные подачи корректируются по паспортным данным станка. При токарной обработке для суппортов, на которых затрачивается меньшее время на обработку, значения подач понижают исходя из условия равенства частоты вращения шпинделя за ход каждого суппорта:

Определяются периоды стойкости инструментов наладки. В данных расчётах нет необходимости вычислять величины Тм для всех инструментов наладки. Можно ограничиться лишь определением Тм для предположительно лимитирующих инструментов и исключить из расчёта явно нелимитирующие инструменты (инструменты, работающие на наименьших диаметрах заготовки).

3. По полученным значениям периода стойкости для каждого инструмента определяются допускаемые скорости резания, за исключением инструментов, для которых скорости назначаются исходя из требований, предъявляемых к точности и шероховатости обработанной поверхности, вне зависимости от периода стойкости («чистовые развертки», метчики и т.п.).

4. Рассчитываются частоты вращения или минутные подачи для отдельных инструментов. Наименьшие значения частоты вращения (n) или минутной подачи (Sмин) будут соответствовать лимитирующему по стойкости инструменту. Полученные значения n или Sмин корректируются по паспорту станка, при этом не рекомендуется превышать полученные минимальные значения n или Sмин не более чем на 10-15%. По скорректированным значениям n или Sмин производится перерасчёт действительных скоростей резания инструментов наладки.

5. Определяется суммарная сила резания для инструментов наладки

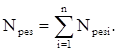

Определяется мощность, затрачиваемая на процесс резания. При этом необходимо учитывать количество инструментов в наладке и общую мощность подсчитывать как сумму мощностей одновременно работающих инструментов, т.е.

Проверка загрузки по мощности производится из условия:

Nрез £ 1,2 · Nст h,

где 1,2 – коэффициент, учитывающий возможную кратковременную перегрузку двигателя на 20%; Nст – мощность электродвигателя, кВт; h - кпд станка.

При невыполнении данного условия соответственно уменьшают скорость резания.

6. Определяется основное технологическое время.

Расчёт основного технологического времени производится с учётом времени работы инструментов наладки: при перекрывающихся временах работы позиций (инструментов) при одновременной их работе в расчёт принимается наибольшее время работы одной позиции (инструмента), при неперекрывающихся временах работы – основное технологическое время является суммой неперекрывающихся времен работы отдельных позиций (инструментов).

Для станков, имеющих независимый привод главного движения на каждой позиции и единый привод подачи на всех позициях или инструментов, после определения минутной подачи для всех инструментов и выявления лимитирующей позиции (позиция, имеющая наименьшую минутную подачу), осуществляется второй этап расчёта, который заключается в корректировании (уменьшении) минутной подачи нелимитирующих инструментов и определении действительных скоростей резания для всех инструментов наладки. При корректировании режимов резания минутная подача на нелимитирующих позициях не должна превышать Sмин на лимитирующей позиции.

Для многошпиндельных вертикальных токарных полуавтоматов и многопозиционных агрегатных станков с несколькими головками, имеющих независимые приводы главного движения и подачи на всех позициях, второй этап расчёта осуществляется после определения основного технологического времени на всех позициях станка и выявления лимитирующей позиции (позиции, имеющей наибольшее время обработки). Данный этап расчёта заключается в корректировании (уменьшении) минутных подач и частот вращения на не лимитирующих позициях с учётом установленного основного технологического времени на лимитирующей позиции и определении действительных скоростей резания на всех позициях станка. При понижении режимов резания на нелимитирующих позициях необходимо соблюдать условие, что время обработки на данных позициях не должно превышать времени обработки на лимитирующей позиции.

Необходимо отметить, что корректирование времени на нелимитирующих позициях следует осуществлять главным образом за счёт снижения скоростей резания, а не подач, так как при этом достигается большее повышение периодов стойкости и в большей степени улучшаются экономические показатели операции. Однако следует отметить, что при обработке стали твёрдосплавными инструментами, не рекомендуется уменьшать скорости резания ниже 45-50 м/мин, так как стойкость инструмента при таких скоростях может понизиться.

Выбор режима резания при шлифовании. Для определения режима резания при шлифовании: 1. Выбирается характеристика шлифовального круга и устанавливается его окружная скорость. 2. Назначается глубина резания (поперечная подача) и определяется число проходов, обеспечивающих снятие всего припуска. 3. Назначается продольная подача (подача на оборот) в долях ширины круга (So = Sd B). 4. Выбирается окружная скорость вращения заготовки. 5. Подбирается смазочно-охлаждающая жидкость. 6. Определяются силы резания и мощность, необходимые для осуществления процесса шлифования. 7. Выбранные элементы режима резания корректируются по паспорту станка. 8. Подсчитывается основное технологическое время.

1.

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1198; Нарушение авторских прав?; Мы поможем в написании вашей работы!