КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Проточные элементы пневматических систем

|

|

|

|

Измерительное сопло (рис 2.39.) - первичный преобразователь информации и постоянный элемент пневматического прибора. Выбор параметров пневматической системы, как правило, начинают с определения диаметра отверстия измерительного сопла. Наибольшее распространие получило измерительное сопло с диаметром отверстия 2,0 мм. Его рекомендуется использовать во всех случаях, кроме тех, когда малые размеры контролируемого изделия заставляет переходить на меньшие размеры из ряда: 1,5; 1,0; 0,7; 0,5 мм. Величина сопла, в основном, влияет на пределы измерения.

Исключение из этого правила выбора измерительного сопла делают при измерении малых диаметров прямым методом.

Желательно в данном случае применять щелевые сопла, имеющие размеры а = 0,1 – 0,2 мм; l = 2 – 4 мм.

Рис. 2.39. Измерителные сопла:

а) цилиндрические, б) щелевые

Рис. 2.39. Измерителные сопла:

а) цилиндрические, б) щелевые

Рис. 2.40. Размеры рабочей части

измерительного сопла

Рис. 2.40. Размеры рабочей части

измерительного сопла

|

Размеры рабочей части измерительного сопла представлены на рис.2.40.Требования к торцу сопла: 1) шероховатость поверхности Д= 0,16... 0,020; 2) эта же шероховатость у проточной части сопла (для уменьшения сопротивления прохождения воздуха) <23 = 2d, угол а > 15° или же торец по типу Б I = (2 - 4)<2, диаметр <2Х берется при d - 2 мм и di = 3 - 4 мм; размер d 2 по размерам стандартных посадочных поверхностей 8; 12; 16; 20; 24; 28; 30 мм. Материал: нержавеющая сталь, бронза, латунь.

Другой вид измерительных сопл - клапанные головки (конические и параболические) (рис. 2.41).

|

| Рис. 2.41. Клапанная головка: 1 - измерительный шток; 2 - клапан; 3 - седло клапана; 4 - пружина; 5 – корпус |

Преимущества:

При отсутствии контролируемой детали на измерительной позиции пневмосистема с клапанной головкой закрыта. В измерительной камере устанавливается давление питания P 0, а в обычной пневмосистеме - атмосферное давление Р а.

|

|

|

Пневмосистема с клапанной головкой экономичнее и обладает большим быстродействием.

3. Клапанные головки позволяют получать более широкие пределы измерений, чем обычные системы сопло-заслонка. Расширение пределов измерения достигается изменением угла α конусности клапана от 10° до 150°. При этом углы α = 10° применяются редко, необходимо, чтобы угол α был больше угла трения, иначе будет происходить залипание клапана.

Порядок расчета пневматической измерительной системы

Основным исходным фактором при выборе параметров системы является диапазон измерения, который должен быть больше на 20-50 % поля допуска контролируемой детали и должен располагаться на прямолинейном участке характеристики пневматической измерительной системы. После определения диапазона измерения последовательность расчета следующая:

1. Выбирается вид измерителя давления (низкого давления или высокого).

2. Выбирается диаметр измерительного сопла (2 мм).

3. Затем выбирается рабочее давление, которое в системах низкого давления обычно равно 500 мм вод. ст., а для приборов высокого давления выбирается из ряда: 0,5; 1,0; 1,5 и 2,0 кгс/см2.

4. Рассчитывается диаметр входного сопла по формуле

,

,

а затем уточняется к ближайшему диаметру из ряда: 0,30; 0,50; 0,60; 0,70; 0,80; 1,0; 1,20; 1,50; 1,80; 2,00 и 2,20 мм.

5. Определяется передаточное отношение i:

Эта формула используется для предварительного определения параметров системы.

Далее параметры системы уточняются экспериментально.

Пневматические измерительные системы простого и

дифференциального типов

Пневматические измерительные системы бывают простого и дифференциального типов. В основном используются дифференциальные схемы измерений, поскольку они менее чувствительны к колебаниям рабочего давления.

|

|

|

Рис. 2.42. Схема прибора

Рис. 2.42. Схема прибора

|

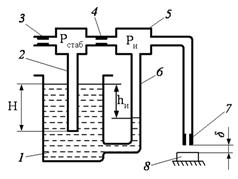

Приборы типа «Солекс» (пневматические датчики с водяным стабилизатором давления) (рис. 2.42).

Воздух поступает в прибор через входной дроссель 3 в камеру с трубой 2, помещенной в баллон 1, который наполнен водой и сообщается сверху с атмосферой. Труба 2 погружена в воду на глубину Н. Сжатый воздух вытесняет воду из трубы 2, избыток воздуха выходит через воду пузырьками в атмосферу.

Таким образом, давление воздуха в трубе 2 будет постоянным, равным Р стаб = Н - высоте водяного столба. Далее воздух через входное сопло 4 попадает в измерительную камеру 5 и выходит из нее через измерительное сопло 7. Давление в измерительной камере 5 обусловлено величиной зазора 8 между торцом измерительного сопла 7 и контролируемой деталью 8 и определяется по разнице h u уровней воды в баллоне 1 и в стеклянной трубке 6, сообщающейся нижней частью с баллоном 1.

Наиболее распространены приборы с Н = 500 мм вод. ст., в котором передаточное отношение составляет от 600 до 10000.

Рис. 2.43. Схема измерительной системы прибора

Рис. 2.43. Схема измерительной системы прибора

|

Недостатки: 1) испарение воды; 2) влияние параллакса; 3) загрязнение трубки водяного манометра, затрудняющее считывание показаний.

Измерительная система с водяным манометром (рис. 2.43). Одна ветвь - нижняя - является измерительной, давление в ней меняется в зависимости от величины контролируемой детали, и следовательно, измерительного зазора δи. Вторая ветвь - верхняя - является ветвью противодавления, давление в ней постоянное, определяющееся величиной зазора противодавления.

Обе ветви соединены водяным манометром, в котором разность Ah высот столбов жидкости является мерой разности давлений в измерительной ветви h u и ветви противодавления h n, а значит и мерой колебания размеров контролируемой детали.

Если использовать дифференциальный датчик с двумя соплами, то можно контролировать биение шейки валов. Если измерительная ветвь одна, то характеристики всего датчика будут зависеть от параметров этой цепи. При необходимости использования перемещения столба жидкости для целей автоматического управления можно применять фотоэлектрическое устройство (рис. 2.44). Луч света от лампочки 1 через диафрагму 2 падает на трубку 3 манометра и, проходя через нее, попадает на фоторезистор 4. Если трубка 3 заполнена жидкостью, она работает как цилиндрическая линза, фокусирующая световой поток на фоторезистор (ход лучей показан сплошной линией).

|

|

|

| |

| Рис. 2.44. Схема фотоэлектрического устройства |

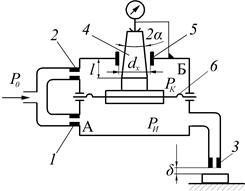

В том случае, когда в трубке нет воды, ход лучей соответствует пунктирной линии, световой поток рассеивается, и освещенность фоторезистора резко снижается. Пневмодатчик компенсационного действия (рис. 2.45). Внутренняя полость датчика разделяется на две камеры: А - измерительная камера, Б - камера противодавления. В обе камеры сжатый воздух поступает через входные сопла 1 и 2 под одинаковым стабилизированным давлением Р 0. Из нижней камеры воздух выходит через измерительное сопло 3 в зазор δ между соплом и деталью. Из верхней камеры воздух выходит через кольцевой зазор между конической поверхностью компенсационной иглы 4 и седлом 5. При изменении давления Р и в измерительной камере, вследствие изменения зазора δ, мембрана 6 под действием возникшего перепада давлений перемещается, изменяя положение конуса иглы 4 относительно седла 5, а следовательно, и проходное сечение сопла.

|

| Рис. 2.45. Принципиальная схема датчика |

Перемещение мембраны прекращается только после выравнивая давления P u =P k.

Величина перемещения компенсационной иглы пропорциональна измерительному зазору и может использоваться для получения командного сигнала, например при помощи соединенного с ней электроконтактного датчика.

Давление в измерительной и камере противодействия датчика определяется выражениями

Площадь компенсационного кольца

где К = 2tga - конусность сопла.

Если пренебречь давлением компенсационной иглы на мембрану, можно принять Р к =Р и. Тогда

Так как величина передаточного отношения i определяется только постоянными величинами, следовательно i также постоянно, и характеристика является прямолинейной на всем ее протяжении.

|

|

|

Измерительная система компенсационного действия для контроля разности диаметров беговых дорожек колец шарикоподшипников. Пневмоэлектрический дифференциальный датчик компенсационного типа, принципиальная схема которого показана на рис. 2.46, предназначен для многодиапазонной сортировки.

Датчик подобного типа установлен на автомате БВ-524, который входит в состав автоматической линии по производству шариковых подшипников на Первом государственном подшипниковом заводе. Этот автомат определяет разность диаметров беговых дорожек наружных и внутренних колец шарикоподшипников и вызывает на сборку шарики одной из пятидесяти групп, соответствующих данной разности диаметров. Пара колец, имеющих разность диаметров беговых дорожек больше или меньше допустимой величины, сбрасывается в брак.

Рис. 2.46. Схема пневмоэлектрического датчика компенсационного типа,

используемого для контроля разности диаметров беговых дорожек

наружных и внутренних колец шарикоподшипников

Датчик работает следующим образом. Сжатый стабилизаторный воздух проходит через клапан 1 с электромагнитным управлением и входные сопла 2 к мембранному датчику 3. Одна плоскость датчика связана измерительными устройствами 14, в которых установлено по четыре выдвижных сопла 15, контролируют, диаметр беговой дорожки наружных и внутренних колец в двух взаимно перпендикулярных направлениях. Другая полость датчика, в которую входит узел регулировки противодавления, связана с компенсационными соплами 7, которые перекрываются линейками укрепленными под небольшим углом на каретке 8. Каретка имеет зубчатую рейку 10, которая закрепляется шестерней 11, вращающей рычаг 12 со щеткой, скользящей по коллектору 13. В верхней полости датчика устанавливается давление, являющееся функцией суммы четырех зазоров, то есть разности диаметров беговых дорожек колец. В нижней полости датчика при движении каретки с клином возникает переменное сопротивление, которое возрастает по мере уменьшения зазора и компенсационных сопл. В момент, когда давления в обеих полостях датчика будут равны, мембрана 4 займет среднее положение и контакт датчика замкнется, включив ток на коммутатор. Ток, пройдя через щетку и через замкнутую ею в данный момент пластину коллектор включит электромагнитное реле соответствующей группы. Реле выключает коллектор, включает сигнал светового табло, указывающий номер группы данной пары колец, и дает команду на вызов определенной группы шариков. Если контакты датчика будут замкнуты раньше, чем щетка коллектора дойдет до контакта первой группы, то такая пара колец будет направлена в брак, а световое табло даст сигнал «брак +». Если контакты датчика не будут замкнуты до конца измерения, то щетка в конце движения замкнет дополнительную пластину коллектора, которая даст сигнал «брак -». Настройка датчика производится по двум парам образцовых колец с максимальным и минимальным зазорами. По первой паре колец настройку ведут с помощь узла регулировки противодавления 5. При настройке по второй паре колец регулировку производят винтом 9, с помощью которого увеличивают или уменьшают угол между линейками.

Методы расширения пределов измерений пневмосистем

Очень часто на практике требуется получать пределы измерений больше, чем это можно сделать для системы «сопло-заслонка». Максимальный зазор δ, при котором теоретически возможны измерения для системы сопло-заслонка, определяется условием

при  площади истечения кольцевого зазора практически не зависит от δ (реальный предел измерения до 100 мкм).

площади истечения кольцевого зазора практически не зависит от δ (реальный предел измерения до 100 мкм).

В настоящее время разработан ряд приемов, которые расширяют диапазон измерений и улучшают характеристики пневматических измерительных систем, как то:

1) Использование специальных видов первичных преобразователей (сопло-клапан).

2) Использование специальных датчиков, позволяющих измерять в более широком диапазоне, например датчиков компенсационного действия.

3) Применение эжекторных сопл.

Значительное увеличение диапазона измерений достигается переходом от обычных к эжекторным соплам, в которых воздух под постоянным давлением Р0 подается во входное сопло 1 и из него поступает непосредственно в измерительное сопло 2 (данная пара сопл образует струйный аппарат-эжектор) и далее через кольцевой зазор между торцом измерительного сопла и деталью (рис. 2.47). При этом рабочий поток воздуха засасывает воздух из камеры 3, давление в которой измеряет манометр 4. За счет засоса воздуха из камеры 3 давление в ней может сильно упасть и даже стать отрицательным. Давление Ри в измерительной камере 3 отсчитывается по прибору 4 и является мерой изменения размера контролируемой детали, но при этом прямолинейный участок, характеризующий зависимость δ от измерительного давления, окажется большим. Из графика (рис. 2.48) следует, что обычная характеристика пневматической измерительной системы (пунктирна кривая) имеет прямолинейный участок только между точками а и б, в то время как для эжекторной системы от верхней точки, а до пересечения с осью абсцисс весь участок прямолинеен и величина его в два-три раза больше.

|

|

| Рис. 2.47. Схема пневматического преобразователя с эжекторным соплом | Рис. 2.48. Характеристика пневмосистемы с эжекторным соплом |

По экспериментальным данным оптимальная длин проходного сечения измерительного сопла 1 (то ecли длина, обеспечивающая наибольшую величину прямолинейного участка характеристики) может быть определена по формуле

Участок l1 должен быть равен  .

.

Диапазон измерения (величина прямолинейного участка) определяется по формуле

,

,

или при заданном диапазоне измерения величина dвх сопла выбирается по следующей формуле:

где δmax - измерительный зазор, соответствующий верхней границе предела измерения.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 939; Нарушение авторских прав?; Мы поможем в написании вашей работы!