КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Виробництво плавленИх флюсів

|

|

|

|

ЛЕКЦІЯ 16

Мета лекції – вивчення технології виготовлення плавлених флюсів.

Виробництво плавленИх флюсів

ЛЕКЦІІЯ 16

План лекції:

1. Виготовлення зварювальних флюсів.

2. Сировина для виробництва флюсів.

3. Виробництво плавлених флюсів.

Рекомендована література

9. Петров Г.Л. Сварочние материалы.-Л.: Машиностроение. 1972.-279 с.

10. Багрянский К.В. Электродуговая сварка и наплавка под керамическими флюсами. – Киев: “Техніка”, 1976.- 184 с.

11. Сварочные материалы для дуговой сварки т. 1. Под редакцией Потапова Н.Н. – М: Машиностроение. 1989.- 544 с.

12. Технология электрической сварки металлов и сплавов плавлением. Под редакцией акад. Б.Е. Патона. – М: Машиностроение 1974. – 768 с.

13. Сварка в машиностроении. Справочник. т. 2. Под редакцией д.т.н. Акулова А.И. М: Машиностроение 1978. – 462 с.

14. Акулов А.И., Бельчук Г.А., Дем’янцевич В.П. Технология и оборудование сварки плавлением. М: Машиностроение 1977. – 432 с.

15. Подгаецкий В.В., Люборец И.И. Сварочные флюсы. Киев. “Техніка”. 1984. – 166 с.

16. Потапов Н.Н. Основы выбора флюсов при сварке сталей. М. Машиностроение. 1979. – 168 с.

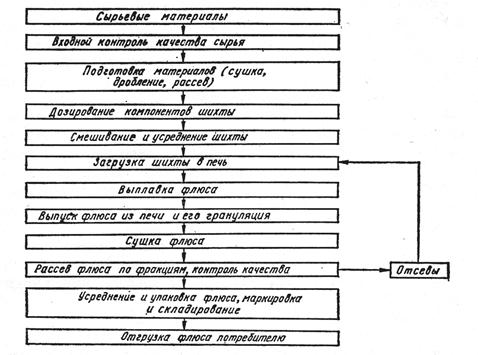

Принципова технологічна схема виробництва плавленых флюсів представлена на мал.1. Реальні технологічні схеми великого промислового виробництва плавлених флюсів можуть відрізнятися від її лише особливостями виконання технологічних операцій.

|

Малюнок 1 Схема технологічного процесу виготовлення плавлених флюсів

Як сировинні матеріали при виготовленні зварювальних плавлених флюсів застосовують різні руди й продукти їхнього збагачення — концентрати, а також очищені від забруднень жужільні кірки. Номенклатура застосовуваної сировини залежить від хімічного складу флюсів, що виготовляють. Нижче наведені сировинні матеріали, найбільше часто використовувані при виробництві плавлених флюсів. До них ставиться марганцева збагачена руда Чиатурского родовища I і II сортів. Її позитивною властивістю є високий зміст МnО (для I сорту не менш 62 %, для II — 54 %) при низькому змісті фосфору (до 0,20 %). У зв'язку з дефіцитністю цієї руди вона використається тільки для виплавки флюсів з високим змістом окислів марганцю в газопламенних печах, тому що в них обесфосфорювання розплаву практично не відбувається. Для виплавки флюсів в електричних печах застосовуються марганцеві концентрати Нікопольського басейну сортів I і 1-Б. У цих концентратах утримується не менш 55 % (для I сорту) або 55 % МnО (для 1-Б), але зміст фосфору не обмежується й становить 0,2—0,3 %. При належному веденні плавки флюсу в електричній печі зміст фосфору в ньому знижується до припустимого для даної марки флюсу. Для введення окислів марганцю у флюс використається також здрібнені отвальні шлаки, одержуваний при виробництві силікомарганцю й феромарганцю. Він містить 12—26 % МпО, 42—52 % SiO2, 12—15 % СаО й дуже мало фосфору (0,05—0,07 %).

|

|

|

Фторид кальцію СаF2 уводиться у флюсову шихту у вигляді флюоритового концентрату марок ФФ92, ФФ95Б або ФФ95А, що містить відповідно не менш 92 або 95 % СаF2 і не більше 0,1 % Р (при плавці в електричній печі) або здрібненого плавикового шпату (при плавці в газопламенной печі). Завдяки такій високій чистоті флюоритового концентрату з його застосуванням виготовляють фторидні шлаки для електрошлакового переплаву. Разом з тим пилоподібний флюоритовий концентрат малопридатен для плавки флюсу в газопламенной печі, тому що легко несеться газовим потоком і досить інтенсивно роз'їдає футеровку пальників і газоходів печі. З метою зменшення віднесення пилу й втрат фтору при плавці флюсу в газопламенной печі в шихту вводиться плавиковий шпат з розміром зерен 1—3 мм марок ФР55, ФР65 або ФР75, де цифри позначають мінімальний зміст СаF2, %.

|

|

|

У флюсову шихту додається також кремнезем у вигляді кварцового піску, що містить не менш 95 % Si2 і не забрудненого домішками. Окис алюмінію вводиться у вигляді глинозему марок Г-1, Г-2 або Г-3, а окис магнію- у вигляді каустичного магнезитового порошку. Для додавання у флюсову шихту окислів титана й цирконію застосовуються рутиловий і цирконієвий концентрати.

Вся прибула сировина повинне мати сертифікат про якість і строго відповідати вимогам ГОСТ і ТУ. Незалежно від цього воно піддається вхідному контролю: перевіряється візуально його зовнішній вигляд і відбирається проба на хімічний аналіз. Після одержання результатів хімічного аналізу сировина вивантажується у відповідну ємність. На складах шихти повинні забезпечуватися схоронність сировини, запобігання його від забруднення й зволоження. Марганцеві концентрати й пісок перед подачею на дозування сушать у барабанних печах або сушильних агрегатах іншого типу Зміст вологи в шихтових матеріалах на виході із сушильного агрегату на повинне перевищувати 1 %.

Застосування більше вологих шихтових матеріалів небажано, тому що в цьому випадку в процесі плавки інтенсивно улетучивается фтор.

Просушені шихтові матеріали зберігаються у видаткових бункерах дозувального відділення, причому для кожного з матеріалів призначений окремий бункер. Состав (рецепт) флюсової шихти розраховують залежно від марки флюсу й типу флюсоплавильній печі на основі даних хімічного аналізу для кожного з компонентів шихти. При зміні состава матеріалів (заміні однієї партії сировини іншої) рецепт шихти перераховують. Звичайно розрахунковий состав шихти трохи відрізняється від состава флюсу, передбаченого відповідними технічними умовами або стандартом, оскільки в розрахунковому составі враховуються виправлення на зникнення фтору, віднесення пилоподібних матеріалів і інші процеси, що відбуваються при плавці флюсу. Дозування компонентів шихти виробляється за допомогою дозаторів безперервної дії, після чого вони системою транспортерів і пневмотранспорту подаються в піч. У випадку плавки флюсу в електричних печах сипучі матеріали змішуються при видачі їхніми дозаторами на одну транспортерну стрічку, а пилоподібні матеріали - на іншу. Потім пилоподібні матеріали надходять у пневмонасос, яким перекачуються в окрему ємність. У другу ємність подаються сипучі матеріали шихти. Необхідність роздільного зберігання сипучих і пилоподібної складових частин шихти обумовлена їхнім роздільним завантаженням у піч. У випадку плавки флюсу в газопламенних печах такий поділ шихти не потрібно.

|

|

|

У технологічному процесі виготовлення плавлених флюсів найбільш відповідальне значення мають операція їхньої плавки й застосовувані для цього печі.

Плавка флюсу в електричних печах. При промисловому виробництві плавлених флюсів застосовуються трифазні електричні печі ДФ-400 і СКБ-6063. Пекти ДФ-400 розрахована на одержання плавок флюсу масою 400 кг, пекти СКБ-6063 - 3 т.

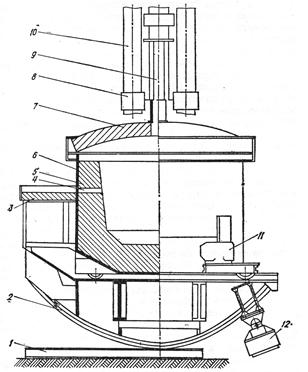

Як приклад розглянемо конструкцію трехелектродной флюсоплавильной печі СКБ-6063 закритого типу (мал. 2). Кожух 6 виготовлений з листової сталі. Для захисту його від перегрівання служить футеровка 5, виконана з углеродистой самоспікливих мас і вугільних блоків. Замість футеровки може бути застосований сталевий водоохлаждаємий кокіль. Перевагою сталевих кокілів (двухстенных або одностінних з металевою сіткою) перед футеровкой є більше висока стійкість при експлуатації. Футеровка значно скоріше виходить із ладу внаслідок вигоряння.

Разом з тим недоліком сталевого кокілю є більше висока витрата електроенергії, що йде на непродуктивний підігрів охолодної води. Кожух з футеровкой і металоконструкцією утворить ванну печі. Пекти встановлена на підставі 1, по якому перекочується колиска 2 при її нахилі. Для зливу флюсу пекти нахиляється за допомогою двох гідроциліндрів 12, що харчують від акумуляторної-насосно-акумуляторної станції. Кут нахилу печі СКБ-6063 досягає 40°. При такому куті нахилу, однак не забезпечується повний злив розплаву. Готовий розплав виливається через леточный канал 4 і по зливальній ринві надходить у грануляційний басейн. Під час плавки флюсу леточный канал закритий. Зверху пекти закрита піднімальним зводом 7, що має отвору для електродів, завантаження шихти й отсоса газів. Він выложен з магнезитової цегли й має високу стійкість. Три рухливих графитированных або вугільних електроди 10 кріпляться в головках електродотримачів 8, які в міру необхідності подаються вниз або нагору. Шихта надходить у піч по завантажувальній трубі 9. Ванну печі можна викочувати з-під порталу за допомогою привода 11, що забезпечує її швидку заміну при зношуванні футеровки або з інших причин. На її місце вкочується заздалегідь відремонтована інша ванна. Пекти харчується електричною енергією від грубного трансформатора відповідної потужності. Для очищення газів, що відходять із печі, призначена система мокрої газоочистки.

|

|

|

|

Малюнок 2 Трьохелектродна флюсоплавильна піч

Включення електричної печі на першу плавку (розжиг) є однієї з найбільш відповідальних і складних операцій. Для виплавки зварювальних флюсів застосовуються два способи розжига. Якщо зміст вуглецю у флюсі не регламентовано, то розжиг здійснюють на металургійному коксике. Спершу на подину ванни печі насипають до 0,5 т відсівань флюсу, що передбачається виплавити. Потім на відсівання флюсу у вигляді замикаючі електроди доріжок засипають від 50 до 70 кг металургійного коксика або обпаленої вуглецевої маси й включають пекти. При замиканні електродів через коксик виникає електрична дуга, що плавить відсівання флюсу. У міру розплавлювання останніх навантаження на електродах росте, при цьому піч працює в дуговому режимі. При досягненні певного навантаження кількість розплаву у ванні стає достатнім для переходу печі на роботу в режимі опору. Після цього в неї можна завантажувати основну шихту.

Другий спосіб розжига можливий тільки при наявності заливального крана (із двома підйомами). Розплав з печі випускають у ківш, а потім, після установки нової ванни, з ковша заливають у піч розплав і включають її. При цьому способі наростання навантаження відбувається дуже швидко, внаслідок чого скорочується час розігріву

У початковий період після розжига печі (або випуску плавки), коли обсяг розплаву у ванні невеликий, електричний режим плавки нестійкий. Він стає стійким лише при навантаженні 5-6 ка. У випадку виготовлення пемзовидних флюсів з метою прискорення протікання відбудовних реакцій, підвищення газонасиченості розплаву й зменшення зношування футеровки разом із шихтою в піч завантажують коксик або коксовий дріб’язок у кількості до 1,5 % від маси плавки. Для зменшення втрат фтору фторсодержащие компоненти шихти вводяться в піч окремо наприкінці плавки. Плавку ведуть до повного розплавлювання шихти й належного розкислення розплаву. Режим плавки регулюється автоматично зміною глибини занурення електродів у розплав. При опусканні електродів робочий струм збільшується, при підніманні – зменшується. Ступінь готовності розплаву визначається узяттям проби з печі й виливанням її у воду. Флюс повинен мати однорідну будову й необхідний кольори. Флюс будови повинен спливати після виливання розплаву у воду. Проба відбирається через кожні 3-5 хв послу розплавлювання всієї шихти. При виготовленні марганцевих флюсів після встановлення готовності плавки пекти відключають і дають витримку протягом 5-10 хв із метою осадження з розплаву «корольков» попутного металу. Останній, утвориться в результаті часткового відновлення вуглецем окислів марганцю, кремнію й заліза. Згодом цей метал накопичується на подині печі, і його періодично варто зливати, щоб не засмічувати флюс. Однак цей метал грає й позитивну роль при дефосфорації в результаті перерозподілу фосфору між металом і жужільним розплавом. Состав цього металу залежить від марки флюсу й коливається в широких межах. Як приклад можна привести состав попутного металу, що утвориться при виплавці флюсу АН-60, %: Мn -35-55, Fе – 30-50, Si – 5-8; Р – 2-5, З – 2 – 5. Вихід такого металу досягає 25 кг на 1 т флюсу АН-60.

Плавка флюсу в газопламенных печах. Процес виробництва флюсу в газопламенних печах безперервний. Газопламенная флюсоплавильная піч є регенеративною з поперечним напрямком полум’я. Вона відрізняється від печей, застосовуваних у скляній промисловості, що випливають особливостями: є додаткові пилеулавливающие камери, що знижують засмічення регенераторів і газоходів пилоподібними частками шихти, що рясно виділяються при плавці флюсу; немає виработочной частини; басейн печі має прямокутну форму; футеровка печі має більше високу стійкість печі проти агресивної дії розплаву.

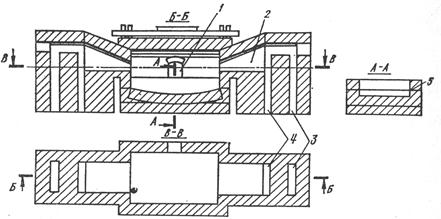

Газопламенна флюсоплавильна піч опалюється природним або коксовим газом. Її схематичне зображення дане на мал. 3. Газ і повітря надходять по каналах 3 і 4 у камеру пальника печі 2, де вони змішуються. Повітря спочатку проходить через регенератор, у якому нагрівається теплом насадки. Завдяки попередньому підігріву повітря підвищується температура полум’я. Згоряння суміші повітря з газом відбувається в пальнику й у самій печі. Пекти має два пальники. З робочого простору гарячі димові гази надходять у другий пальник, а відтіля – у камеру другого регенератора. Проходячи через регенератор, димові гази нагрівають його насадку. Потім по відвідних каналах вони попадають у димар. Через щопівгодини автоматичним перемиканням клапанів змінюють напрямок руху пального й димових газів. При цьому повітря проходить по нагрітій камері регенератора, а димові гази нагрівають остиглу насадку другого регенератора. Пекти має завалочне вікно 1 для завантаження шихти й зливальний отвір 5 для виливання флюсу.

|

Малюнок 3 - Газопламенна флюсоплавильна піч

Стіни й звід печі звичайно виготовляють із динасу й хромомагнезиту. Як показав досвід, флюсовий розплав досить агресивний стосовно футеровке. Виготовлення кладки басейну печі з інших вогнетривів (плавленого кварцу, високоплотного динасу) не привело до значного збільшення міжремонтного періоду, що становить близько 2 мес. Він може бути продовжений до 6-6,5 мес. У випадку застосування випарного охолодження стін басейну печі. Випар охолодної води відбувається в металевих прямокутних трубах, і пара, що утвориться при цьому, приділяється.

На початку роботи в печі одержують шар рідкого флюсу, що частково захищає подину печі від роз’їдання й разом з тим сприяє більше інтенсивному плавленню шихти. Шихта завантажується в піч механічним завантажником у міру її розплавлювання й виробітку розплаву. У полум’яному просторі печі підтримуються температура (1450 ± 20)°С и відбудовна газова атмосфера. Факел полум’я простирається майже на всю ширину печі, причому переміщення його в протилежний пальник не допускається. Полум’я повинне бути сланкої по поверхні шихти й флюсомассы. При нормальному процесі плавки по всій поверхні розплаву виділяються пухирці, ванна «кипить». Між плаваючими скупченнями шихти з’являється піна. Флюс випливає через зливальний отвір, причому щоб уникнути влучення у флюс лавленеого шихти й часточок вугілля на розплаві в зливального отвору встановлюється шамотний поплавець. З печі розплав стікає по похилому металевому лотку, розбивається струменем води й надходить для зневоднювання в гранулятор.

Фізико-хімічні процеси, що відбуваються при плавці флюсу в газопламенной печі, істотно відрізняються від таких при плавці в електричній печі. В електричній печі можлива дефосфорація розплаву, тоді як у газопламенной печі можна здійснити лише часткове видалення сірки. Остання в сировині перебуває переважно у вигляді сульфіду заліза. У процесі плавки в газопламенной печі він окисляється киснем марганцевої руди з утворенням сірчистого газу, що віддаляється з димовими газами. Друге розходження полягає в значно меншій швидкості протікання процесів розплавлювання шихти й гомогенізації розплаву при плавці в газопламенной печі. Це дозволяє розділити фізико-хімічні процеси при плавці флюсу в газопламенной печі на три окремі стадії. Такий розподіл умовно, тому що в дійсності одна стадія накладає на іншу як у часі, так і в просторі. Крім того, у печі одночасно перебувають і нерозплавлена шихта, у якій тільки починають проходити реакції, і ванна розплаву, що звільнився від газів, що утворилися.

Перша стадія — силікакоутворення. Воно характеризується тим, що до його кінця завершуються основні реакції, що відбуваються в той період, коли сировина перебуває у твердому стані, улетучивается більшість газоподібних складових шихт і остання перетворюється в спечену масу. Ця стадія спостерігається до температури 1100—1200 °С. Другою стадією є флюсоутворення, що починається, при плавленні спеченої маси. Одночасно відбувається розчинення непрореагировавшего кремнезему в силікатах, а також взаємне розчинення силікатів. До кінця цієї стадії маса стає напівпрозорої, у ній відсутні непрореагировавшие частки. Однак розплав ще неоднорідний, насичений газами. Ця стадія закінчується при температурі 1350—1400 °С. Третя стадія — дегазація й гомогенізація розплаву — закінчується при температурі 1400—1450 °С.

Вартість виготовлення флюсу при виплавці в газопламенних печах значно нижче, ніж в електричні. Крім того, флюс, отриманий у газопламенних печах, більш хімічно однорідний, чим флюс, виплавлюваний в електричних печах. Це пояснюється надійним усередненням розплаву у великому обсязі печі. Разом з тим у технологічному відношенні електричні печі краще газопламенних, тому що в них можна виплавляти флюси практично будь-якого состава. У газопламенних печах доцільно виплавляти лише высококремнисті флюси з низьким вмістом фтору. Зі збільшенням його у флюсі різко зростає зникнення цього елемента в процесі плавки, а також підсилюється руйнування вогнетривкої футеровки. Так, при змісті в готовому продукті 4—9 % СаF2 у газопламенной печі улетучивается 30—40 % фтору, що вводить із шихтою.

Грануляція, сушіння й контроль флюсу. У процесі грануляції флюсу виходить здрібнений продукт із необхідною структурою зерен. Вона може вироблятися мокрим і сухим способами, причому перший більше розповсюджений. Він полягає в тім, що розплав виливається у воду, при цьому він прохолоджується, затвердевает і розтріскується на дрібні зерна. Суха грануляція полягає в розпиленні розплаву повітрям або у виливанні його в металеві ізложниці й наступному механічному здрібнюванні флюсу. Мокрий спосіб грануляції більше простий і зручний в експлуатації. Він має також ту перевагу, що дає можливість одержувати флюс як склоподібної будови. При сухому способі грануляції забезпечується одержання у флюсі, а значить і в металі шва, значно більше низького змісту водню, чим при мокрому.

Грануляція флюсу мокрим способом при плавці в електричній печі здійснюється шляхом рівномірного випуску розплаву з печі в наповнений водою грануляційний басейн, у який попередньо встановлена ємність для прийому охолодженого гранульованого флюсу. Час грануляції залежить від будови флюсу й ваги плавки. Для одержання плавленого флюсу розплав необхідно виливати повільніше, ніж для одержання склоподібного. По закінченні операції грануляції ємність із флюсом витягає із грануляційного басейну й ставиться на тривалий відстій для стікання води. Потім флюс надходить на сушіння й розсів по фракціях.

При сухому способі грануляції струмінь розплаву, що випливає з електричної печі, з°температурою не менш 1500 С диспергируется потоком збезводненого повітря. Останній, подається під кутом 95—135° до струменя розплаву при постійному співвідношенні витрати розплаву й тиску потоку повітря. Перед початком грануляції до встановленого під зливальною ринвою щелевидному соплу подається стиснене повітря. При нахилі печі з ринви починає стікати струмінь розплаву, що при зустрічі з потоком повітря гранулюється й одночасно рафінується. З подальшою зміною нахилу печі сопло повертається так, щоб забезпечувалися як заданий кут зустрічі розплаву з повітрям, так і сталість напрямку польоту гранул до гранулоприемнику. При цьому за час обробки струменя розплаву потоком повітря концентрація вуглецю й сірки у флюсі знижується на 20-40 %, азоту – на 20-30 % і трохи зростає зміст СаО. Такий флюс по фракційному составі вигідно відрізняється від механічно здрібненого, пил у ньому практично відсутній. Його можна нагнітати й перекачувати, як рідина. Цей спосіб сухої грануляції флюсу виключає трудомістку операцію дроблення й здрібнювання, скорочує втрати флюсу при обробці, зменшує запиленість цеху.

Флюс, виплавлений у газопламенних печах, завжди гранулюється мокрим способом і виходить тільки склоподібної будови. Розплав, Що Випливає з печі, стікає по похилому металевому лотку, розбивається струменем води й надходить для зневоднювання в гранулятор, що являє собою обертовий навколо своєї осі циліндр, бічна поверхня якого розбита на ряд кишень із сітчастим дном. Флюс, Що Потрапив у кишені, збезводнюється, а потім при обертанні гранулятора висипається в сушильний барабан. Надалі обробка флюсу не відрізняється від такої при плавці флюсу в електричних печах.

Після мокрої грануляції флюс сушиться в обертових барабанних печах, подібних застосовуваним, при сушінні шихтових матеріалів. Їхнім недоліком є стирання флюсу й віднесення пилу. Перспективний спосіб сушіння у вибросушилках – агрегатах із щільним движущимся шаром. Він практично позбавлений недоліків барабанних печей. У цей час цей спосіб сушіння починає впроваджуватися у флюсове виробництво. Після сушильних агрегатів флюс подається на розсів, де сортується по розмірах зерен відповідно до ГОСТ або ТУ. Дрібна й велика фракції, що не відповідають вимогам ГОСТ або ТУ, вертаються на переплав. Придатна фракція для видалення металевих включень, що потрапили у флюс під час грануляції, сушіння й розсіву, піддається магнітної сепарації й надходить у ємності для усереднення. У них флюс збирається в кількостях, необхідних для формування партії. Упакування флюсу в паперові мішки виробляються з ємностей усереднення за допомогою автоматичного вагового дозатора. Маса одного впакованого мішка 25 або 50 кг. Можливе впакування флюсу в іншу тару або транспортування його споживачеві насипом.

У процесі контролю якості готового флюсу встановлюється його відповідність вимогам, що діють ГОСТ або ТУ. Флюс контролюється партіями, що складаються із флюсу однієї марки, виготовленого з певних шихтових матеріалів по незмінній затвердженій технології. Відповідно до ГОСТ 9087-81 «Флюси зварювальні плавлені» контролю піддаються наступні характеристики флюсу: однорідність, будова й кольори зерен, хімічний склад, вологість і об’ємна маса. Для плавлених флюсів цього досить, щоб визначити їхня якість. Хімічний склад плавленених флюсів визначається відповідно до ГОСТ 22974.0-78-ГОСТ 22974.10-78 «Флюси зварювальні плавлені. Методи хімічного аналізу».

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 862; Нарушение авторских прав?; Мы поможем в написании вашей работы!