КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные схемы комплектов машин

|

|

|

|

| № пп | Схема | Краткое описание | Условие согласования машины в комплекте по производительности |

| 1. |

| ОМ и несколько параллельно работающих ВМ nj-число машин |  N-число вспомогат. машин

k-число типоразмеров

j-типоразмеры; Σnj=N

N-число вспомогат. машин

k-число типоразмеров

j-типоразмеры; Σnj=N

|

| 2. |

| ОМ и несколько последовательно работающих ВМ | Пэк≤Пэо≤Пв1≤Пв2≤Пв3≤ …≤ПвN |

| 3. |

| ОМ и несколько параллельных цепей последовательно работающих ВМ |  с - число параллельных цепей

с - число параллельных цепей

|

| 4. |

| Основная машина с комплектом сменного навесного оборудования (НО) N - число типов НО |  Tj-продолжительность работы каждого типа НО

Tj-продолжительность работы каждого типа НО

|

| 5. |

| За ОМ параллельно работает несколько ВМ, а так же последовательно работающие ВМ | Пэк≤Пэо≤ ≤ Пвк+1≤ …≤ПвN ≤ Пвк+1≤ …≤ПвN

|

| 6. |

| Несколько ОМ и цепочка последовательно работающих ВМ |  ≥ Пв1≥ Пв2≥ Пв3≥ …≥ ПвN ≥ Пв1≥ Пв2≥ Пв3≥ …≥ ПвN

|

| 7. |

| ОМ работает после ВМ, а за ней работает еще несколько ВМ | Пв≥ Пэо> · nj · nj

|

Условные обозначения:

- основная машина (ОМ);

- основная машина (ОМ);  - вспомогательная машина (ВМ).

- вспомогательная машина (ВМ).

Основные схемы комплектования средств механизации

СМР

1.Основная машина и несколько параллельно работающих вспомогательных машин.

2.Основная машина и несколько последовательно работающих вспомогательных машин.

3.Основная машина и несколько параллельных цепей последовательно работающих вспомогательных машин.

4. Основная машина с комплектом сменного навесного рабочего органа.

5. За первой основной машиной параллельно работает несколько вспомогательных: в процессе участвуют также последовательно работающие вспомогательные машины.

6. Несколько основных машин и цепочка параллельно работающих вспомогательных.

7. Основная машина работает после вспомогательной. За основной машиной работает несколько вспомогательных.

|

|

|

По характеру работ:

1) непрерывного действия – когда все машины работают непрерывно (стан непрерывной прокатки изделия).

2) циклического действия – когда все машины работают циклично (экскаватор – автосамосвалы, кран – панелевоз:

3) комбинированного действия – когда часть работает непрерывно, а часть циклично (Бетоносмесительный завод - бетона – непрерывная укладка бетона).

По характеру взаимодействия:

1) Система машин с нерегулируемым потоком – означает, что взаимодействие машин в системе происходит по известному или заданному закону распределения.

2) Система машин с регулируемым потоком – через определенные промежутки времени.

Виды и средства механизации

Самостоятельно.

Лекция № 3

Принципы подбора средств механизации СМР

Выбор машин для производства СМР на конкретном объекте осуществляется на стадии разработки проекта организации строительства (ПОС) и проекта производства работ (ППР).

Два этапа подбора:

1. Предварительный или укрупненный расчет – по техническим параметрам (производительность).

Тн – нор-ый срок строительства,

W – объем работ,

Т – срок строительства.

2. Выбор на основе принципа оптимизации.

Принципиальная схема подбора комплекта машин для объектов строительства выглядит следующим образом: все объекты группируются по техническим и объемно планировочным характеристикам.

Определяются объемы работ по видам однородных операций на объекте, выполняемых средствами механизации определенного назначения.. Выбирают состав и структуру комплексов машин.

Основные условия комплектования:

1. Минимальное число машин, участвовавших в техническом процессе, и параметрическое соответствие условиям производства работ.

2. Состав комплекса машин должен обеспечивать непрерывность строительного потока.

|

|

|

3. Д. б. проведено согласование параметров основных и ведущих машин комплексов.

В процессе комплексной механизации возникают различные состояния системы: объект – технология – комплект машин. В зависимости от состояния этой системы можно выделить:

1. Когда объект определен, а технология комплексной механизации неопределенна, что соответствует решению задач технологического проектирования.

2. Когда объект определен, технология известна, необходимо подобрать комплект машин – это соответствует поиску оптимальной комплексной механизации.

3. Объект определен, средства механизации, но технология неопределенна, задача оптимальному поиску технологии работ по известному комплекту машин.

4. Когда объект не определен, но заданы объемы работ, технология известна и методы механизации определены, задача заключается в оптимизации выполнения работ в минимальные сроки, определяемые параметрами функционирования средств механизации.

Процесс оптимального формирования комплексной механизации м.б. выполнен с достаточной достоверностью при условии, если имеется всесторонняя характеристика организации работ и точность исходной информации. В техническую характеристику входят: техническая, организационная, экономическая, технологическая.

На основе выбранного или синтезированного критерия оптимизации уст-ют зав-ть между показателями механизации процесса и техническими параметрами строительных процессов.

Исследования формализованной модели механизации можно провести многими методами. Применимы два метода:

1. Эвристический – основанный на совокупных знаниях опыта, интеллекта и интуиции.

2. Математический – с использованием формовочных алгоритмов (аналитический, численный) с широким использованием ЭВМ.

При формировании системы комплексной механизации важным является выбор критерия оптимизации. Существуют две основные формы критерия оптимизации:

1. Достижение максимально полезного эффекта при затратах заданных ресурсов.

2. Минимальные затраты ресурса с достаточной заданностью полезного эффекта.

Принципиальная схема разработки системы

машин для строительства

|

|

|

|

|

|

|  | ||

|

|

|

| |||

| |||

|

|

|

|

|

|

|

|  | ||

|

|

|

|

Лекция №4

Народнохозяйственный эффект:

,

,

Со – сметная стоимость объекта;

Тн,ф – нормативный и фактический срок строительства;

Ен – нормативный коэффициент эффективности капитальных вложений.

Дополнительный экономический эффект:

,

,

Wo – объем работ данного вида;

Це – себестоимость единицы продукции;

Су – удельные приведенные затраты;

показатель критерия оптимизации затрат, показывает эффективность при досрочном вводе в эксплуатацию.

показатель критерия оптимизации затрат, показывает эффективность при досрочном вводе в эксплуатацию.

Расчет парка машин по методике Госстроя

Потребность в СДМ определяется исходя из объема каждого вида выполняемых работ.

Выделяют условия и характер, объемы и сроки ввода, климатические и биологические условия строительства, технологию СМР, а также техническое состояние машин, организацию и ремонт техники, технической оснащенности и другие факторы.

Анализ воздействия различных факторов показывает, что определяющим в выборе средств механизации являются объемы работ; способы механизации определяются видом машин и величиной эксплуатационной производительности.

|

|

|

Количество машин определяется:

,

,

Уi – удельный вес того объема работ;

Wi – объем работ данного вида;

Пiэ – годовая эксплуатационная производительность парка машин.

Объем работ: основанием объема работ служат проекты о сметной документации, в которой объемы работ задаются в денежных показателях.

Кi – нормативный коэффициент;

Д – 1млн.руб.

парк машин.

парк машин.

Эксплуатационная производительность машин:

Тгд – время работы машины в течение года;

.

.

Лекция № 5

Техническое и технологическое проектирование

в строительстве

1. Технические нормы в строительстве нормируют затраты труда, производительность машин и материальные ресурсы на единицу продукции

уровень производительности труда,

уровень производительности труда,

Тн,ф – продолжительность работы нормированное, фактическое.

- ЕНИР (71 сб-к – 66000норм.)

- ЕНИР (71 сб-к – 66000норм.)

2. СНИП (5 сборников):

1) Организация управления и экономика;

2) Нормы проектирования – 12 групп;

3) Организация производственных приемов работ – 9 групп;

4) Сметные нормы;

5) Нормы затрат материалов и трудовых ресурсов – 4 группы.

Два вида технологического проектирования:

1. Разработка новых технологических решений, включая совершенствование процессов, и разработка требований к новым средствам механизации.

2. Разработка проекта производства работ, основанного на использовании по конкретному объекту и заданного условия технологических решений и использования средств механизации.

В проекте производства работ учитываются местные условия, инструктивные документы, сроки строительства; определяются методы производства работ, потребность в средствах механизации и материала; приводятся технические карты и схемы; оговариваются мероприятия по охране окружающей среды и контроль качества работы.

Проект организации строительства является инициативным документом для заказчика и подрядчика, в котором приведены укрупненные показатели по технологическим решениям, средства механизации, сроки строительства и материал технического обеспечения.

Механизация СМР на объекте должна обеспечивать производительность труда за счет применения СДМ, оборудования и средств малой механизации (нормо- комплекты). Механизация д.б. комплексная и осуществляется комплектами машин необходимой оснастки, инвентаря и приспособлений.

Виды, маркировки и число ведущих и вспомогательных машин д.б. приняты и оценены по принципу оптимизации параметра и объемно-планировочных решений возведенных зданий и сооружений с возможностью минимального использования числа видов машин.

Комплексная механизация земельных работ с мерзлыми грунтами (2 этапа):

· с предварительной подготовкой;

· непосредственная разработка мерзлого грунта специальными машинами блочным способом и землеройными машинами с рабочим оборудованием для разрушения грунтов.

Лекция № 6

Блочный метод разработки грунтов

Сущность метода заключается в том, что мерзлый грунт не подвергается сплошной разработке или оттаиванию. Мерзлый грунт режут буровыми или дискофрезерными машинами, а затем удаляют краном или ЗТМ. Стоимость разработки грунта 19-36 коп. – 1куб. Трудоемкость 0,015-0,025

Два способа:

1. Мелкоблочный;

2. Крупноблочный.

Выбор способа определяется механизмом, который производит удаление грунта.

Мелкоблочный – размеры блоков определяются размерами ковша экскаватора или грузоподъемностью транспортных средств.

Крупные блоки от основного массива можно осуществить несколькими способами:

1. Непосредственно строительным краном.

2. Сдвиг блока тягачами.

3. Комбинированным.

ширина щели;

ширина щели;

размер блока;

размер блока;

g - плотность;

QГ – грузоподъемность.

,

,  .

.

К – коэффициент вялости массива по глубине (вечно мерзлый грунт);

S – площадь блока;

С – внецентровое усилие приложение нагрузки.

Механический 56,3 в том числе

Статическое рыхление 13,3%

Траншейное копание 13,3%

Ударное разрезание 7,3%

Экскаваторы с активными зубьями, молоты 2,8%

Взрывной способ 30,4%

Способ предохранения от промерзания 2,8%

Химическое оттаивание 1,1%

Прочие методы 9,7%

Машины для разрушения грунтов методом

отрыва

Применяется для разрыхления грунтов 5, 6 категории в трудно доступных местах.

Р.О. выполнен в виде шнека или винта переменного диаметра, который м.б. навешен на трактор или ручной специальный инструмент. Диаметр винта определяется по экспериментальной формуле, исходя из мощности.

ho – глубина;

j1 – угол подъема винтовой лестницы.

Крутящий момент:

| Способ разработки | Энергоемкость | Удельная трудоемкость | Стоимость |

| Предохранение от промерзания; Огневое оттаивание; Электрическое оттаивание; Буровзрывной; Механический: при . ручном винтовой; Резание грунта; Статическое рыхление; Ударное разрушение; Вибрационный | 1,36 13,3 8 – 30 1,4 0,28 5,45 2,8 0,65 16,4 | 0,02 – 0,002 0,11 – 0,14 0,3 – 0,7 0,48 0,57 – 0,85 0,25 0,03 – 0,9 0,002 – 0,005 0,005 – 0,05 0,44 – 0,8 | 0,015 – 0,24 0,3 – 0,9 0,32 – 1,76 0,5 – 0,65 2,3 0,17 0,32 – 2 0,1 – 0,3 0,25 – 0,10 0,43 – 0,7 |

Лекция № 7

Комплексная механизация свайных работ

1) По способу устройства:

· забивные;

· набивные.

2) По форме:

· квадратные;

· трапециидальные;

· круглые;

· сплошные;

· полые;

· винтовые;

· трубчатые.

·

3) По способу передачи нагрузки:

· Сваи-стойки;

· Висячие сваи.

Свайный фундамент включает три элемента:

1. Ростверк.

2. Сваи.

3. Грунт.

Способы погружения свай:

1. Забивание.

2. Вибропогружение.

3. Завинчивание.

4. Комбинированный.

- энергия.

- энергия.

Подбор молотов для погружения свай:

1. По отношению веса ударной части к весу сваи

1,5(1); 1,25(2); 1,0(3).

1,5(1); 1,25(2); 1,0(3).

1) для плотных грунтов;

2) для средних;

3) для слабых.

2. В зависимости от энергии удара

а = 25 Дж/кН – для обычных грунтов;

F – несущая способность сваи.

К – коэффициент для разных типов машин:

· для трубчатых = 6,

· для штанговых = 5,

· для подвесных = 4.

- для трубчатых,

- для трубчатых,

Н = 2,8м – рабочая высота.

- для штанговых,

- для штанговых,

Н = 1,7 – 2,2 Н.

Подбор вибропогружателя:

Мв.м – момент вращающихся масс;

s - вес сваи.

Лекция № 8

Механизация свайных работ на вечномерзлых

грунтах

Способ погружения свай зависит от температурного состояния грунта. В пластично мерзлые грунты при средней температуре грунтов по длине сваи – 0,5 применяется буроопускной способ.

применяется буроопускной способ.

Смысл буроопускного способа заключается в том, что стандартные сваи устанавливаются предварительно пробуренных скважинах. Диаметр скважины превышает наибольший размер поперечного сечения сваи не менее чем на 5см с последующим заполнением скважины грунтовым раствором.

В твердомерзлых глинистых грунтах, мелких и пылеватых смесях при средней температуре ниже 1,5 применяют опускной способ. Смысл этого способа заключается в погружении свай в скважины, обработанные оттаиванием грунта.

применяют опускной способ. Смысл этого способа заключается в погружении свай в скважины, обработанные оттаиванием грунта.

Способ оттаивания грунта:

1. Электрический (1,5 суток).

2. Коаксиальное нагревание.

3. нагреватели (продолжительность нагрева 36 – 48 часов, расход тепла 28000ккал/куб).

4. Паровые иглы (глубина до 1,5м): в зависимости от типа грунта оснащаются наконечниками 3х типов: нормальные, рыхлительные и скоростного вида.

1) Нормального действия – применяется на глинистых грунтах.

2) Рыхлительного действия – применяется на песчаных грунтах.

3) Скоростного действия – применяется на пылевидных и торфяных грунтах.

Бурозабивные сваи применяются в пластичных и твердопластичных грунтах с каменистыми включениями, за счет погружения свай в предварительно пробуренные скважины.

Важнейшей характеристикой того или иного способа свайного фундамента являются сроки забивания свай в грунт до набора несущей способности свай. Срок = 0.

Неправильный подбор комплекта машин приводит к неравномерной загрузке недоиспользованной N машин, малой производительности механического труда.

Комплект машин и механизмов должен охватывать весь комплекс работ технологической цепочки:

1) Подготовительные;

2) Свайные;

3) Замораживание свай в зависимости от способа погружения;

4) Бетонные работы;

5) Монтажные работы;

6) Испытание фундамента.

Основные показатели механизации:

1. Поточно-непрерывная механизация свайных работ.

2. Рациональные способы и методы.

3. Подбор нормо комплекта машин.

Лекция № 9

Монтаж конструкций

Является комплексно-механическим процессом поточной сборки зданий, сооружений из элементов и конструктивных узлов заводской готовности. Эффективность производства монтажных работ обеспечивается при сочетании следующих конструктивных и организационных технологических факторов:

1) Укрупнение и унификация конструкций.

2) Совмещенное ведение монтажа при поточной организации работ с крупноблочной сборкой.

3) Комплексная механизация и частичная автоматизация.

Монтажные работы подразделяются на:

· основные – подготовка к подъему, выверка,

· подготовительные – доставка элементов на объект, складирование и укрупнительная сборка.

Схемы технологических вариантов организации

монтажных работ

1. Завод – изготовитель.

2. Центральная площадка укрупнительной сборки.

3. Приобъектный склад.

4. Приобъектная площадка укрупнительной сборки.

5. Площадка изготовления строительной конструкции на объект.

6. Объект.

1-6 – схема

1-2-6

1-4-6

1-2-4-6

1-2-3-6 – с завода на склад

1-3-6

5-6 – когда конструкции не на заводе делают

Методы и способы монтажа:

Методом монтажа называется техническое решение, определяющее последовательность сборки здания и сооружения и способ установки конструкции в проектное положение.

В зависимости от последовательности монтажа различают следующие методы:

1) раздельный;

2) комплексный;

3) совмещенный.

При раздельном способе монтаж конструкции выполняется последовательными проходками одним или несколькими монтажными средствами.

Раздельный метод – каждый из которого производит монтаж одного изделия.

Комплексный метод представляет монтаж ячейки или захватки за одну проходку краном.

Совмещенный метод – это совместный монтаж здания с монтажом оборудования.

По крупности:

1) мелкоэлементный;

2) поэлементный;

3) блочный;

4) крупноблочный.

По способу закрепления конструкции:

1) безвыверочная установка;

2) инструментальная;

3) выверка при помощи кондукторов.

Способ монтажа:

1) Вертикальный подъем.

2) Наращивание.

3) Подращивание.

4) Поворот.

5) Поворот со скольжением.

6) Надвижка.

Монтажная технологичность конструкций – это степень приспособленности конструкций к транспортировке и монтажу с минимальными затратами ручного труда, времени и средств и характеризуется степенью укрупненности конструкций, относительной равновесностью.

Степень равновесности элементов характеризуется отношением

Эффективность укрупнения:

ТЭi – трудоемкость элементного монтажа;

Ту – трудоемкость укрупнения конструкций;

Тм – трудоемкость монтажа.

Лекция № 10

Механизация монтажа зданий из железобетонных

конструкций

Монтаж промышленных зданий железобетонных конструкций ведут несколькими технологическими потоками. Каждому из них придается кран, который является транспортным средством и монтажной оснасткой. Движение кранов и монтажные позиции выбирают с таким расчетом, чтобы кран с одной позиции смонтировал наибольшее число элементов зданий и сооружений. При пролете здания 12м и шаге 6м, кран, двигаясь посередине монтажного пролета, монтирует до 6 колонн или фундаментных стаканов, а при пролете 18м, 24м – кран передвигается вдоль одного монтажного ряда.

При монтаже раздельным методом монтажная зона разбивается на технологические участки. Размеры их назначаются с таким расчетом, что к моменту установки конструкций верхнего яруса (подкрановые балки или фермы) с плитами прикрытия, чтобы прочность бетона в стыках колонн с фундаментным блоком достигла не менее 70%, то есть время установки колонн на участке д.б. минимальное, и определяется технологическим перерывом между началом установки колонн и началом монтажа верхнего яруса.

,

,

tст – время схватывания бетона;

tф – время на образовании фронта работ или интервал между установкой колонн и бетонирования стыка.

Если предположить установку 1-ой колонны tок:

N – число колонн;

Т – время работы в долях суток.

tк – время установки колонн обоих рядов в 1-ом пролете;

t/к – время установки 1-го ряда колонн за ходку крана.

Монтаж конструкции двумя кранами:

Для монтажа крупногабаритных и большого веса конструкций, как правило, используются два крана. Для каждого случая составляется проект производства монтажных работ, который согласуется с Ростехнадзором (РТН).

При производстве монтажных работ является обязательным присутствие ответственных лиц за производство работ, обслуживающий персонал на все время монтажа. В проектах производства монтажных работ указываются места строповки, типы грузозахватных устройств, марка крана, схема площадки установки крана, время начала и окончания монтажа.

Определение потребного количества машин

в комплекте для транспортно-монтажных работ

Принцип статического моделирования работ машин как система массового обслуживания. Условием отбора комплекта машин является:

- эксплуатационная производительность комплекса,

- эксплуатационная производительность комплекса,

J – заданная интенсивность строительного потока.

Производительность основной машины j типоразмера, на I ом процессе.

Ni – число механизированных процессов;

NJ – число машин j-типа машин.

Условия:

Пв – производительность вспомогательной машины.

Лекция № 11

,

,

,

,

r - коэффициент использования ведущих машин и характеристик снижения производительности машин в комплекте в зависимости от структуры и состава комплекта, а также от организационных особенностей вида работ.

,

,

j - статические данные параметров, влияющих на ход выполнения строительных работ и работу комплекта машин.

Основной статической характеристикой переменных факторов является закон распределения вероятности и появления определенных значений. Отличие r от 1 характеризует резерв повышения производительности и организационно-технологической надежности принятой номенклатуры машин в комплекте за счет увеличения их количества или совершенствования организационных факторов производства работ.

tyкj - конец операции;

tyнj - начало операции;

tyф – время операции.

при к = 0 – кран простаивает,

к = 1 – один из панелевозов находится под разгрузкой

,

,

l - среднее число рейсов панелевозов за 1 час работы;

n - среднее число рейсов панелевозов, разгружаемых монтажным краном за 1 час работы;

Ро – вероятность того, что панелевоз находится в пути или под загрузкой на складе, а кран в это время простаивает.

,

,

л.с

л.с

Cn – величина простоя;

N – число панелевозов.

.

.

Лекция № 12

Выбор монтажных кранов и комплекта машин

В зависимости от принятого метода монтажа, габаритов монтажного сооружения могут использоваться следующие типы кранов:

1) Стационарные:

· вантовые;

· жестконогие.

2) Приставные или самоходные.

3) Башенные:

· подвижного строительства от 3 до 12т;

· для монтажного строительства грузоподъемностью от 16 до 120т.

4) Стреловые,универсальные.

5) Козловые грузоподъемностью до 200т.

ППР производства работ для простых объектов технически приемлемое решение принимается при помощи графо-аналитического способа и окончательный выбор по экономическим показателям. Для комплекса сложных объектов из числа нескольких вариантов выбирают с использованием ЭВМ оптимальным и в качестве критерия принимают минимальные приведенные затраты или минимальную продолжительность строительства.

Выбрав ведущую машину (кран), подбирают вспомогательные средства машины, увязав их по производительности и по технологическому состоянию.

,

,

D - технологический зазор;

nэ – вес элемента;

hс – высота строповки;

hэ=200 – 400мм.

Вылет крана:

в1 – расстояние по нормативам техники

безопасности;

;

;

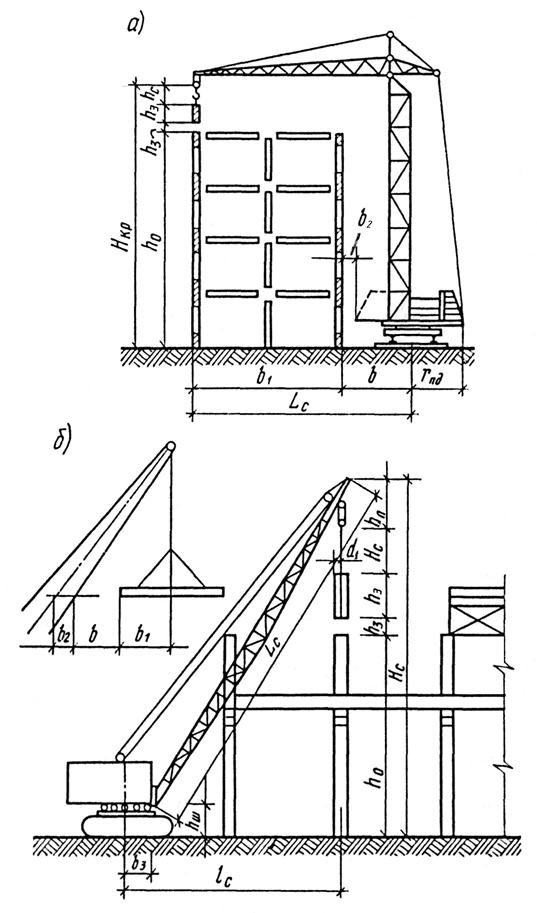

Схемы к параметрическому выбору монтажных кранов:

а)-башенный кран; б) стреловой кран.

Механизация погрузочно-разгрузочных

работ

1) Средства механизации погрузочно-разгрузочных работ.

2) Транспортные средства.

Классификация средств механизации:

1. Погрузочные средства.

2. Разгрузочные средства.

3. Погрузочно-разгрузочные средства.

Лекция № 13

Классификация и характеристика грузов:

1. Сыпучие грузы:

· крупнокусковые;

· средне-кусковые;

· мелко-кусковые

· пыле- и зерновидные (песок, цемент).

2. Штучные грузы:

· призматические (ящики и пакеты);

· цилиндрические или кольцевидные.

3. Длинно мерные грузы:

· металлопрокат (балки);

· круглый лес и пиломатериалы.

4. Коротко мерные грузы:

· перемычки;

· шпалы.

5. Штучно-массовые грузы:

· кирпич;

· блоки.

6. Наливные грузы:

· цистерна;

· бочка.

Физические свойства грузов:

1. Насыпная масса.

2. Угол естественного откоса.

3. Угол внутреннего трения.

4. Степень абразивности.

Вид груза и его физические свойства определяют выбор средств механизации погрузочно-разгрузочных работ, транспорт, способ хранения и транспортировки.

Склад представляет собой комплекс производственных зданий или площадок открытых инженерных сооружений, подъемно-транспортного или нестандартного оборудования, средств вычислительной техники и автоматики. Склады служат для создания запасов сырья, полуфабрикатов и готовой продукции и их хранения.

Сроки хранения:

· Базисные более 3х месяцев.

· Перегрузочные от 3 до 15 дней.

· Приобъектные до 1 месяца.

В зависимости от вида хранимых грузов склады подразделяются:

· универсальные;

· специализированные.

В закрытых складах м.б.:

· шатровые с ленточными конвейерами;

· силосные с пневмотранспортными устройствами;

· бункерные;

· амбарные с вилочными авто- и пневмопогрузчиками;

· пролетные с мостовыми и козловыми кранами.

Открытые склады:

· пролетные с мостовыми и козловыми кранами;

· хребтовые с ленточными конвейерами.

Лекция № 14

Механизация погрузочно-разгрузочных работ

Механизация строительных работ показывает, что значительная часть трудовых затрат (более 10%) приходятся на транспортные, погрузочно-разгрузочные и складские.

В настоящее время около 60% погрузочно-разгрузочных работ механические, а остальные выполняются вручную. Каждый из видов грузов требует определенного вида транспортных средств, и соблюдение технологии выполнения погрузочно-разгрузочных работ.

При выборе технологической схемы механизации необходимо кроме веса и габаритных размеров учитывать и физико-технические свойства и требования техники безопасности.

С мелкоштучными грузами возникает очень много проблем, которые могут решатся путем формирования разных транспортных и технологических пакетов.

Определяющими факторами являются: рациональный выбор транспортных и погрузочно-разгрузочных средств, а также механизация процесса погрузки-разгрузки и складирования. Груз, который является в целом факторами экономического функционирования всей системы.

Транспортные средства:

· панелевозы;

· растворовозы;

· сантехкабиновозы;

· трубовозы;

· цементовозы;

· битумовозы;

· плитовозы;

· известковозы.

Механизация перевозки штучномассовых

грузов

· Пакетный.

· Контейнерный.

1) Объем кузова и грузоподъемность автомобиля.

2) Вес пакета д.б. кратным грузоподъемности транспортного средства.

3) Пакет д.б. устойчив.

Недостатки контейнерного способа: большая металлоемкость.

Средства механизации

Классификация средств:

1. Универсальные погрузочно-разгрузочные средства

· кран.

2. Погрузочные средства

· для массовых грузов;

· для штучных грузов.

3. Разгрузчики

· гравитационные;

· сталкивающего типа.

· Циклического или непрерывного действия.

· На пневмогусеничном ходу.

Лекция № 15

Производительность ПР машин

Машины цикличного действия по производительности

[т/ч]

[т/ч]

КТ – коэффициент использования грузоподъемности;

Кв – коэффициент использования по времени, Кв=(0,7 – 0,85);

Q – грузоподъемность номинальная;

Кt – коэффициент использования времени, Кt=(0,7 – 0,5).

[м3/ч]

[м3/ч]

Кр – коэффициент разрыхления;

j - коэффициент совмещения операций (0,7 – стреловой кран)

- для крана;

- для крана;

.

.

Машины непрерывного действия:

g – вес единицы.

Расчет технологических параметров складов

1. Емкость – Е.

2. Площадь – F.

3. Количество постов погрузки-разгрузки.

Qг – годовой грузооборот склада;

Кн – коэффициент неравномерности поставки груза;

tхр – срок хранения;

Nр – число рабочих дней.

F – площадь хранения;

,

,

g¢ - допустимая нагрузка при высоте складывания 1 м.

D=(0,2 – 0,4);

D=(0,2 – 0,4);

Кип – используемые площади;

К=(0,35 – 0,45) – напольный транспорт;

К=(0,65 – 0,7) – козловые, стеллажные, подвесные краны.

Для сыпучих грузов:

hТ – высота тары.

Лекция № 16

Пакетирование грузов

При переработке и доставке штучных массовых грузов следует объединять укрупненные партии. Степень укрупненности партии должна оставаться на транспортном потоке и определяется чаще всего грузоподъемностью средств механизации.

Все операции по погрузке и разгрузке должны выполнятся механизированным способом без его переформирования.

Для выполнения погрузочно-разгрузочных работ применяются электро- и автопогрузчики, краны – штабелеры и реже другие краны со специальными захватами.

Пакеты подразделяются на транспортные и технологические. Формируются на поддонах или ящичной таре, приспособленной под определенные виды грузов. Для автоперевозок применяются ящичная тара 800´1200; 1200´1600 грузоподъемностью до 1 тонны. Поддоны подразделяются на плоские, стоечные и ящичные. Плоские поддоны м.б. 2х или 4х заходные. Стоечные поддоны – это поддоны, которые имеют надстройку в виде вертикальных стоек по 4 углам поддона. Ящичный поддон – с закрепленными стенками, сплошными или решетчатыми.

Кзо – коэффициент заполнения объема;

g - плотность материала;

F – площадь;

h – высота.

Количество контейнеров определяется от заданного объема перевозок, типа контейнеров и их грузоподъемности и времени оборота контейнера.

Qс – суточный грузооборот;

К – коэффициент использования грузоподъемности;

Тн – время автомобиля в наряде;

Ток - время оборота контейнера;

g – грузоподъемность контейнера.

tхр – время хранения поддона на складе;

tпр – время погрузочно-разгрузочных операций;

- расстояние перевозки контейнера на каждом из вида транспорта;

- расстояние перевозки контейнера на каждом из вида транспорта;

Vi – скорость перевозки, км/ч.

При прямых автомобильных перевозках количество контейнера зависит от производительности погрузочно-разгрузочных постов, количество и грузоподъемность подвижного состава.

При операции ПР работ должно соблюдаться условие равенства интервала движения автомобиля и ритма погрузки контейнера.

Интервал движения:

То – время оборота;

Nа – число автомобилей.

Тп – ритм погрузки;

Nк – число контейнеров;

Nк – число контейнеров на 1-ом автомобиле.

1. Сокращение на ПР работы.

2. Полная механизация ПР работ.

3. Эффективное использование транспорта.

4. Упрощается передача груза с транспорта.

5. Сохранность груза.

ПР посты

1. Постоянно.

2. Временно.

Для постоянно действующих ПР работ характерно однообразие подбора элементов из складских помещений, нестандартного оборудования.

1. Площади хранения.

2. Весовые устройства.

3. Средства механизации ПР работ.

4. Средства оперативной связи.

5. Сеть подъездных путей.

6. Служебные и бытовые помещения.

7. Освещение.

Время погрузки:

g – грузоподъемность автомобиля;

Пэ – эксплуатационная производительность.

m – пропускная способность 1-го поста.

Кн – коэффициент неравномерности;

nп – число постов;

z – количество перевалок.

tп.л – время простоя под погрузкой;

- длина автомобиля;

- длина автомобиля;

Тн – время в наряде;

gа – грузоподъемность автомобиля.

Лекция № 17

В – коэффициент использования пробега;

Па – производительность автомобиля;

Кит – коэффициент использования грузоподъемности автомобиля;

Тн – время в наряде;

L – длина пробега.

Ту – время цикла;

j - коэффициент совмещения операций;

Нп – высота подъема;

Vгр – скорость подъема груза;

Vп.т – скорость перемещения тележки;

Lм – длина моста;

Vк – скорость движения крана.

D - расстояние между бортом и грузом.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1670; Нарушение авторских прав?; Мы поможем в написании вашей работы!