КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Контроль корпусних деталей

|

|

|

|

План

1. Класифікація й обробка корпусних деталей.

2. Контроль корпусних деталей.

3. Класифікація й обробка деталей класу “некруглі стержні”.

4. Характеристика кріпильних деталей.

5. Виготовлення болтів, гвинтів і шпильок.

6. Виготовлення гайок і шайб.

1. Класифікація й обробка корпусних деталей.

Корпусними називаються такі деталі, всередині яких розташовані вузли і механізми машини чи агрегату. В автотракторобудуванні можна виділити наступні основні типи корпусних деталей: блоки циліндрів, корпуси коробок передач, корпуси задніх мостів і кінцевих передач, картери редукторів, головки циліндрів, корпуси водяних насосів, картери муфти зчеплення. Як заготовки для корпусних деталей використовуються відливки із сірого чавуну й алюмінієвих сплавів.

Корпусні деталі мають зазвичай складну конфігурацію, значну різницю в розмірах перетинів, велике число різних за формою і розмірами поверхонь, порожнин і отворів. Технічні вимоги до корпусних деталей включають високу точність обробки площин, базових отворів і їхнього взаємного розташування. У зв'язку з цим при обробці корпусних деталей важливого значення набуває правильний вибір схеми базування.

Найбільш надійною і простою схемою є використання в якості настановної бази площини, що має значну довжину, і двох спеціально підготовлених точних технологічних отворів на цій площині, розташованих на досить великій відстані один від одного. Ці бази бажано використовувати при виконанні можливо більшого числа операцій. Така схема базування застосовується при обробці блоків і головок циліндрів, корпусів коробок передач і задніх мостів і т.п.

Як технологічну базу може бути використаний конструктивний отвір достатнього діаметру. Така схема базування застосовується, наприклад, при обробці корпусу водяного насосу і подібних корпусних деталей. Обробка зовнішніх поверхонь таких деталей проводиться з установкою деталі по попередньо обробленому отворі.

|

|

|

У деяких випадках основні настановні бази обробляються з використанням технологічних баз у вигляді попередньо оброблених площин.

При базуванні корпусної деталі по площині і двох технологічних отворах конструкція настановного приспосіблення виходить найбільше простою. Воно являє собою плиту з трьома опорними пластинками і двома настановними пальцями (циліндричним і ромбічним) з елементами кріплення деталі.

В умовах масового і крупно-серійного виробництв обробка корпусних деталей проводиться звичайно за наступною типовою схемою:

1) обробка настановної базової площини і виготовлення двох технологічних отворів по 7 квалітету;

2) чорнова і чистова обробки основних площин;

3) чорнова і чистова обробки взаємозалежних базових конструктивних отворів;

4) фрезерування другорядних площин;

5) обробка кріпильних отворів;

6) фінішна обробка конструктивних базових отворів.

Обробка корпусних деталей у масовому виробництві ведеться з використанням автоматичних ліній, агрегатних, протяжних, поздовжньо-фрезерних, барабанно-фрезерних, карусельно-фрезерних, багатошпиндельних свердлильних верстатів і напівавтоматів.

У дрібносерійному і серійному виробництвах обробка корпусних деталей має іншу типову схему:

1) розмітка основних площин з нанесенням горизонтальних і вертикальних рисок;

2) чорнове фрезерування основних площин;

3) розмітка отворів;

4) обробка отворів;

5) чистове фрезерування основних площин;

6) координатне розточування конструктивних базових отворів;

7) фрезерування другорядних площин;

8) обробка кріпильних отворів;

|

|

|

9) фінішна обробка точних конструктивних базових отворів.

Обробка корпусних деталей у дрібносерійному і серійному виробництвах ведеться з використанням універсальних верстатів: горизонтально- і поздовжньо- фрезерних, горизонтально- і координатно-розточувальних, радіально-і вертикально- свердлильних, хонінгувальних і т.д.

На рис. 1 показаний корпус переднього моста трактора Т-40А.

Рис. 1 Корпус переднього моста трактора Т-40А

Заготовкою є відливка коробчатої форми із сірого чавуна СЧ24-40 твердістю НВ 170—240. Деталь має три базових конструктивних отвори, що розташовані у трьох взаємно перпендикулярних стінках, а також велике число різьбових отворів.

Перша операція виконується з використанням барабанно-фрезерного верстату, на якому обробляються попарно протилежні площини. Обробка виконується з поворотом деталі на двох її позиціях. Після чорнового і чистового розточувань базових отворів проводиться свердління, зенкерування, розвертування отворів і нарізування різьб.

Технічний контроль корпусних деталей включає перевірку площин, отворів і їх розташування, а також шорсткості оброблених поверхонь. При перевірці площин вимірюється прямолінійність, площинність і контролюється відсутність дефектів у вигляді ливарних раковин, вибоїн і т.д. Відхилення від прямолінійності визначається за допомогою лекальних і перевірочних лінійок та щупів, за допомогою яких вимірюється найбільший зазор між поверхнею, що перевіряється, і лінійкою. Цей розмір і показує відхилення від прямолінійності у вимірюваній площині. Для контролю площинності виміряється відхилення від прямолінійності площини в різних перетинах.

Контроль отворів полягає в перевірці їх діаметральних розмірів і відхилень форми. З цією метою використовуються граничні калібри чи універсальні вимірювальні прилади (дрібносерійне й індивідуальне виробництва).

Розміщення поверхонь оцінюється по відхиленнях від паралельності і від перпендикулярності. Відхилення від паралельності двох площин визначається шляхом встановлення деталі однією площиною на контрольну плиту, а розміщення іншої площини контролюється за допомогою індикаторної головки, що закріплена на штативі, який переміщують по контрольній плиті. Відхилення від перпендикулярності площин деталей встановлюється звичайно за допомогою лекальних косинців і щупів.

|

|

|

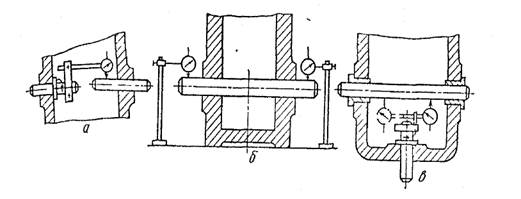

Рис. 2. Схеми перевірки точності корпусних деталей:

а - співвісності отворів; б - паралельності площини осі отворів;

в - перпендикулярності осей отворів

Контроль розміщення отворів включає перевірку відхилень від співвісності, паралельності і перпендикулярності, вимір торцевого биття і міжосьової відстані.

Взаємне розташування отворів і площин контролюється по відхиленню від паралельності і по відхиленню від перпендикулярності осі отвору до площини.

Значення відхилень визначаються за допомогою контрольних приспосіблень, до складу яких входять різні точно оброблені осі, втулки й індикаторні головки. Приклади контролю деяких відхилень приведені на рис. 2.

3. Класифікація й обробка деталей класу “некруглі стержні”.

У клас "некруглі стержні" входять деталі, довжина яких більш ніж у 2 рази перевищує розміри поперечного перерізу, і які не мають форми тіл обертання. До таких деталей відносяться важелі, тяги, серги, балансири, шатуни, балки, коромисла й ін. Деталі цього класу можуть виготовлятися зі сталі, ковкого і сірого чавуну. Заготовками сталевих деталей є штамповки, поковки, в окремих випадках — відливки.

Деталі з ковкого і сірого чавуну виготовляються з відливок. Оброблювані поверхні в розглянутих деталях займають звичайно порівняно невелику частину всієї площі і мають вигляд площадок, бобишок чи маточин з отвором.

Чорновими настановними базами при обробці на перших операціях у більшості випадків є площадки, утворені виступами, бобишками, торцями головок, а направляючими базами — зовнішній контур деталі. При подальшій обробці як бази використовуються оброблені на першій операції отвори і торцеві поверхні. Технологія обробки звичайно містить великий обсяг свердлильних і фрезерних робіт, що у крупно-серійному і масовому виробництвах виконуються на агрегатних верстатах і автоматичних лініях. У дрібносерійному й індивідуальному виробництвах застосовуються свердлильні і фрезерні верстати.

|

|

|

Деталі класу "некруглі стержні" звичайно обробляються в такій послідовності:

1) чорнова обробка торців і основних отворів;

2) чистова обробка торців і основних отворів;

3) виконання другорядних операцій: виготовлення шпонкових пазів, свердління і нарізування кріпильних отворів і т.д.;

4) фінішна обробка основних отворів і торців.

Прикладом деталей класу "некруглі стержні" можуть служити шатуни двигунів.

4. Характеристика кріпильних деталей.

Конструктивно-технологічними особливостями деталей цього класу є: невеликі розміри, наявність метричних різьб (зовнішніх і внутрішніх), шестигранників, шліців, отворів і деяких інших конструктивних елементів. До кріпильних деталей відносяться болти, шпильки, гайки, гвинти, штифти, шурупи, пружинні шайби й ін. Кріпильні деталі можна розділити умовно на дрібні — з різьбою М6 і менше, призначені для закріплення деталей без силового навантаження на з'єднання, середні — з різьбами від М8 до М22, призначені для роботи із силовим навантаженням, і великі — з різьбами М27 і більше. Дрібні і середні кріпильні деталі застосовуються і виготовляються у великих кількостях у спеціалізованих цехах і підприємствах, великі, як правило, на заводах, що випускає машини, для яких ці деталі призначені.

Кріпильні деталі виготовляються з вуглецевих і легованих сталей марок Ст.3, Ст.4, Ст.5, 20, 25, 30, 35, 40, 35Х, 40Х та ін. У ряді випадків вони піддаються термічній обробці. Так, матеріалам шатунних болтів термічною обробкою надається висока механічна міцність. Кріпильні болти після холодного висадження головок піддаються нормалізації для зняття внутрішніх напружень у місці переходу головки до стержня. Пружинні шайби гартуються для додання їм пружних властивостей.

5. Виготовлення болтів, гвинтів і шпильок.

Болти виготовляються з круглого і шестигранного гарячекатаного чи холоднотянутого прутка. У масовому виробництві болти одержують на автоматичних лініях, до складу яких входять болтовисаджувальні, обрізні і різьбонакатні автомати. Застосовуються також багатопозиційні пресавтомати об'ємного холодного і гарячого штампування.

Дрібні гвинти, болти і шпильки можуть виготовлятися точінням на одно- і багатошпиндельних токарних автоматах.

Великі кріпильні деталі в дрібносерійному й одиничному виробництвах виготовляються точінням на токарно-револьверних і токарно-гвинторізних верстатах. У багатьох випадках виготовлення дрібних болтів і гвинтів різних типів проводиться на токарних автоматах з нарізкою різьби за допомогою різьбових головок, що саморозкриваються.

У дрібносерійному й одиничному виробництвах виготовлення болтів, гвинтів і шпильок проводиться на токарно-гвинторізних верстатах При цьому метрична різьба нарізується начорно за два-три проходи різцем, а потім начисто за допомогою круглої плашки, встановленої в задній бабці.

6. Виготовлення гайок і шайб.

У масовому виробництві гайки виготовляються на автоматичних лініях, до складу яких входять холодновисаджувальні і різьбонарізні автомати. Заготовкою для гайок служить бунтовий матеріал. Застосовуються також багатопозиційні прес-автомати об'ємного штампування, продуктивність яких досягає 150—200 гайок за 1 хв.

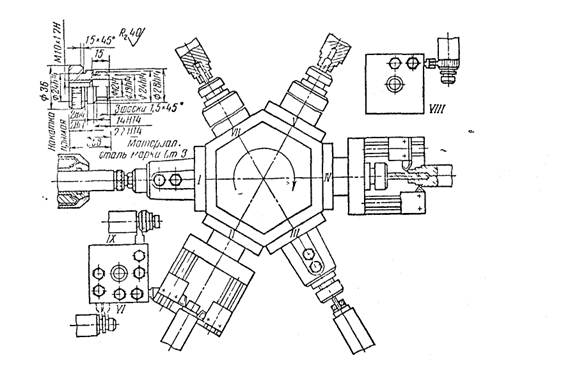

Приклад технологічного процесу холодного штампування шестигранної гайки МІ0 на п'ятипозиційному автоматі приведений на рис. 3.

Нарізання внутрішньої різьби проводиться на гайконарізних автоматах. Гайки складної форми (фасонні, ковпачкові і т.д.) звичайно виготовляються на токарних автоматах. Гайки великого розміру в дрібносерійному й одиничному виробництвах обробляються на токарно-револьверних верстатах, а в масовому — на спеціальних токарних верстатах. На рис. 4 — технологічний процес обробки фасонної гайки на токарно-револьверному верстаті.

Рис. 3. Схема технологічного процесу виготовлення шестигранної гайки М10

Рис. 4. Обробка фасонної гайки на токарно-револьверному верстаті:

1 – IX - позиції обробки.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1761; Нарушение авторских прав?; Мы поможем в написании вашей работы!