КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Сукупне планування

|

|

|

|

Сукупне планування (Aggregate Flanning) - це перетворення річних і квартальних бізнес-планів у докладні виробничі плани, що визначають обсяг продукції і використання трудових ресурсів для середньострокового періоду (від 6 до 18 місяців).

Задача сукупного планування полягає в мінімізації витрат на необхідні ресурси для задоволення попиту на продукцію в планованому періоді. На рис.8.1 показаний взаємозв'язок сукупного планування з другими видима планування.

Рис. 8.1 Види планування

Слід зазначити що, процес планування складається з визначення технологій і процедур, необхідних для виробництва чи сервісу. На виробництві процес планування можна описати в такий спосіб: група, що керує виробництвом, вносить існуючі чи прогнозовані замовлення в основний план виробництва (Master Production Schedule - M PS) [52].

(MPS) основний план виробництва - встановлює обсяг і дату постачання всього асортименту виробів, необхідного для виконання кожного замовлення.

Особливу увагу доцільно звертати на те, що у сервісі при незмінному штатному розпису акцент роблять на складанні тижневого чи навіть погодинного щоденного розкладу роботи співробітників і обслуговування клієнтів. Розклад роботи співробітників є функцією кількості часу, необхідного для надання клієнту послуги, кваліфікації співробітника, якості обслуговування, часу доби і т.д. Багато послуг виявляються поза робочим часом, тому виникають правові обмеження, що впливають на графік роботи. Такі обмеження звичайно відсутні на виробництві. При складанні графіка обслуговування клієнтів необхідно передбачати нормативний і резервний час на надання послуги клієнту, а також установлювати черговість обслуговування клієнтів.

|

|

|

Слід зауважити, що планування виробництва має певні особливості і вимагає ієрархічної структури Harlan С. Meal [7,с.102-111]. Розглянемо докладніше взаємозв'язок коротко-, середиьо- і довгострокового планування виробництва. При аналізі структури планування визначеної організації Харлен Мил використовує термін ієрархічне планування виробництва (Hierarchical Production - НРР). Як видно з рис. 8.2, більш високий рівень керування буває при прийнятті рішень у більш узагальнених даних, тоді як нижчій ланці керування необхідні найбільш докладні дані.

Перевагою ієрархічного планування є те, що кожен рівень керування оперує меншою базою даних і має більш просту структуру.

Рис. 8.2 Ієрархічне планування

Необхідно звернути увагу на те, що сукупне планування виробництва передбачає встановлення темпу виробництва чи групи іншої широкої категорії товарів на середньостроковий період (від 6 до 18місяців). Відповіднодорис.8.1 сукупний план надає вихідні дані для складання основного плану виробництва. Головна мета сукупного плану складається у встановленні оптимального сполучення темпу виробництва, чисельності робочої сили й обсягу наявних матеріальних запасів[52].

Темп виробництва - це кількість одиниць продукції, що виготовляється в одиницю часу (у годину, у день).

Чисельність робочої сили - це кількість робітників, необхідна для випуску визначеного обсягу продукції.

Важливо звернути увагу слухачів на середовище виробничого планування. На рис.8.3 показані зовнішні і внутрішні фактори, що створюють середовище виробничого планування.

Якщо у фірмі маркетинг і виробництво тісно пов'язані, для підвищення попиту в періоди низького попиту можна активізувати рекламу і знижувати ціни. Напроти, у періоди високого попиту можна зменшити рекламну діяльність і підняти ціни до рівня, що забезпечує максимальне одержання прибутку від реалізації ч виробів послуг.

|

|

|

Рис. 8.3 Фактори виробничого планування [52]

Опановуючи питання теми студентам важливо розглянути витрати, що враховуються при сукупному плануванні.

При сукупному плануванні витрати поділяють на чотири категорії:

1. Основні виробничі витрати. Вони представляють собою постійні і змінні витрати, необхідні для виготовлення визначеного виду продукції вданому періоді часу. Ці витрати включають прямі і непрямі трудові витрати як на виконання робіт в основний робочий час, так і в понаднормовий.

2. Витрати, зумовлені коливаннями темпу виробництва. У більшій частині витрати цієї категорії зв'язані з найманням, навчанням і звільненням персоналу. Наймання тимчасових робітників через агентства по наданню тимчасової робочої сили дозволяє скоротити ці витрати. Зверніть увагу на урізання " Робочі кадри стають прибутковою підприємницькою справою".

3. Витрати збереження матеріальних запасів. Основним джерелом цих витрат є капітал, вкладений у матеріальні запаси. До інших джерел цих витрат відносяться витрати на збереження і страхування матеріальних запасів, оподатковування запасів, втрати від псування й старіння матеріалів.

4. Втрати від невиконання замовлень. Звичайно такі втрати важко піддаються виміру. Сюди можуть входити витрати на проведені роботи з невиконаного замовлення, утрати через утрату репутації, недоїмки у виторзі від продажів у результаті невиконання замовлення.

Самостійно вивчаючи тему студенти повинні приділити увагу методам сукупного планування

Для розробки сукупних планів компанії часто використовують простий метод проб і помилок (інтуїтивний метод) і графічні методи. Метод проб і помилок передбачає калькуляцію витрат виробництва декількох варіантів плану виробництва і вибір найкращого варіанта.

2. Сіткове планування

Основні положення сіткового планування окреслені у підручнику Л. Гелловея [ 14,с.226-235]. Більш розгорнуто теоретичні основи теми подано у підручнику Г.М.Тарасюка [45,с.139-159], навчальному посібнику В.О.Василенко, Т.І.Ткаченко [5,с. 397-430]. Особливо варто звернути увагу студентів на навчально-методичний посібник Л.В.Пана, який містить наочне зображення побудови та обчислення параметрів сітковою графіка. Саме сітковий графік показує послідовність робіт, які повинні бути виконані в рамках для завершення проекту. Деякі з них логічно слідують один за одним, інші ж цілком можуть проводитися паралельно. На початковій стадії планування команда повинна розбити проект на окремі, чітко визначені дії, а потім встановити між ними причинно-наслідкові зв'язки. Робота повинна вестися саме в команді, щоб окремі етапи не були пропущені. Дії і їх взаємозв'язки відображаються у вигляді мережного графіка, який звичайно будується якраз під час аналізу проекту. Існують два діаметрально протилежних способи побудови: коли головну роль виконують роботи, що позначаються на графіку стрілками, і коловими центрами робіт є вузли.

|

|

|

Сіткове планування - одна з форм графічного відображення змісту робіт і тривалості виконання планів і довгострокових комплексів проектних, організаційних та інших видів діяльності підприємства, яка забезпечує подальшу оптимізацію розробленого графіка на основі економіко-математичних методів та комп'ютерної техніки [14].

У процесі самостійного вивчення теми студенту необхідно розглянути такий вид планування як календарне планування.

3. Календарне планування?

Слід зазначити, що головне завдання виробничої програми полягає в максимальному забезпеченні потреб споживачів у високоякісній продукції при найбільш оптимальному використанні ресурсів підприємства.

Виконання виробничої програми може бути досягнуте двома шляхами:

- екстенсивним методом - за рахунок збільшення кількості робітників, машин, механізмів;

- інтенсивним методом - за рахунок підвищення продуктивності робітників, машин і механізмів.

Другий шлях, як правило, є більш ефективним, тому що він допускає з найменшими витратами досягти виконання виробничої програми. Планові завдання з обсягу виробництва і реалізації продукції встановлюються самостійно на кожному підприємстві за загальним обсягом і номенклатурою, а іноді із окремих продуктів, що випускаються, (машинам - у машинобудуванні, суднам - у суднобудуванні, будинкам у будівництві). Вони включають продукцію основного виробництва, допоміжних і підсобних виробництв |5,с.292|.

|

|

|

Під час вивчення питання студентам слід звернути увагу на планування виробничої програми в натуральному та вартісному виразі.

Натуральними показниками виробничої програми є обсяг продукції, в натуральних одиницях (штуки, тонни, метри тощо) по номенклатурі і асортименту.

Вартісними показниками виробничої програми с обсяги товарної, валової, реалізованої, чистої, умовно-чистої продукції, нормативної вартості обробітку, валового і внутрізаводського обороту, обсяг незавершеного виробництва.

Для поглиблення знань у сфері планування виробничої програми студенту можна породити опрацювати джерело, в якому в математизованій формі викладено сутність базових одно- та багато продуктових моделей узгодження обсягів виробництва та збуту продукції: Кузин Б., Юрьєв В., ШахдинаровТ. [ 185, с. 211-242). Особливо це рекомендація стосується студентів зі схильністю до побудови логічних моделей управлінських проблем і математичного моделювання економічної дійсності.

2. Функції, принципи, завдання, основні вимоги до оперативного управління

Необхідно зауважити, що метою оперативного управління виробництвом є забезпечення суворого виконання заданого плану виробництва продукції за кількістю та номенклатурою, у встановлені строки на основі раціонального використання виробничих ресурсів.

Під час самостійного вивчення даного питання студентам необхідно розглянути найважливіші функції оперативного керування виробництвом [441:

4 координацію і контроль за функціонуванням усієї виробничої структури, включаючи одержання й оформлення замовлень, видачу їх у виробництво упорядкування календарних планів і спостереження за виконанням всіх інших функцій оперативного керування;

♦ підготування замовлень включає підготування і розподіл усієї необхідної документації;

♦ календарне планування - встановлення термінів підготовки і виконання кожного завдання;

♦ організацію виробничого процесу - науково обґрунтоване визначення того, якими, де і при яких витратах виробництва можуть бути якісно виготовлені деталь, вузол або весь виріб відповідно до заданих креслень;

♦ контроль витрат виробництва - аналіз скорочення і контроль витрат виробництва, пов'язаних із конструюванням, плануванням і виготовленням або складанням замовлених виробів;

♦ організацію інструментального господарства - вибір інструментів, їхнє конструювання, розміщення замовлень на інструмент, відправлення, урахування, збереження, видача, ремонт і заміна інструмента;

♦ контроль і регулювання запасів- забезпечення виробництва необхідними матеріалами в потрібному місці, у необхідній кількості й у відповідний час;

♦ диспетчеризація - регулювання ви конання роботи відповідно до прийнятої технології, виробничими нормативами і календарним планом.

Далі треба звернути увагу студента на найважливіші принципи оперативного управління виробництвом (44]:

* Визначення типу виробництва схемою керування виробництвом, а не видом виготовленої продукції.

* Основна ознака, що визначає схему організації керування - багато-детальність виробів.

o Складність системи оперативного керування виробництвом прямо пропорційна кількості складальних вузлів.

o Незалежність ступеня складності системи оперативного керування виробництвом від розмірів підприємства або виробничого підрозділу.

* Виділення постійних і перемінних витрат при підготовці первинних документів. Постійні витрати (або їхню частку) можна багаторазово використовувати при повторенні замовлення або його частини.

o Оперативне керування повинно носити попереджувальний характер, а не реєстрацію фактів, що здійснилися.

Під час самостійного вивчення студентам важливо зрозуміти що, зміст оперативного управління виробництвом полягає у наступному [44]:

* визначення місця (цеху, дільниці, робочого місця) та часу (кварталу, місяця, декади, зміни)виготовлення виробів, деталей;

* визначення фактичного стану виробничого процесу в кожний конкретний період часу;

o визначення відхилень від завчасно встановленого графіка технологічного процесу;

o регулювання ходу виробництва для ліквідації наслідків небажаних відхилень.

Вирішення основних завдань, що ставляться перед системою оперативного управління виробництвом, пов'язане з рядом труднощів:

o різноманітність і часта зміна номенклатури виробів;

o конструктивна складність багатьох виробів;

o різна (а часто й велика) тривалість виробничого циклу виготовлення виробів;

o великий, різноманітний та дорогий парк обладнання та технологічного оснащення;

o різноманітний професійний і кваліфікаційний склад персоналу;

o різнотипний характер виробництва на більшості підприємств.

Слід зазначити що, оперативне управління виробництвом здійснюється на основі плану виробництва продукції, розробленого на рік (квартал).

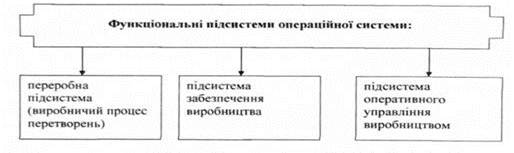

Система оперативного управління виробництвом - це складна організаційно-планова система, яка охоплює три підсистеми: функціональну, елементну та організаційну.

Функціональна характеризує коло функцій, які повинна виконувати система управління, по елементна - основні елементи, з яких вона складається, та організаційна-побудову системи управління.

Функціонально-оперативне управління виробництвом змінюється так: нарівні підприємства воно полягає в організації руху предметів у межах року, кварталу, місяця; на рівні цеху такий рух забезпечується в межах кварталу, місяця, тижня (п'ятиденка); на рівні дільниці - в межах місяця, тижня, доби та по годинах.

По елементна залежно від рівня оперативне управління виробництвом змінюється за: складом і кваліфікацією управлінського персоналу; математичним забезпеченням завдань планування виробництва; складом і кількістю використовуваних комплексів технічних засобів; складом календарно-планових нормативів; використовуваними планово-розрахунковими одиницями; складом і змістом планової та облікової документації; характером і напруженістю інформаційних потоків.

Організаційна система оперативного управління виробництвом здійснює свої функції через: планово-диспетчерський відділ на рівні підприємства, планово-диспетчерське бюро на цеховому рівні, планово-управлінський персонал дільниці на низовому рівні [5].

Необхідно зазначити, що система оперативного управління виробництвом охоплює об'ємне та оперативно-календарне планування, облік та диспетчерування [35].

Об'ємне планування -- це розподіл річної виробничої програми підприємства в об'ємному (трудовому) та натуральному виразі між цехами та дільницями (на квартал або місяць).

У результаті реалізації завдання оптимального розподілу річної виробничої програми за номенклатурою та за обсягом по планових періодах року (кварталу) визначаються показники завантаження обладнання. Для вирішення завдань об'ємного планування широко використовуються методи математичного програмування. Значна специфіка у підходах до завдань розподілу річної програми по планових періодах зумовлена типом виробництва.

Оперативно-календарне планування - це логічне продовження та розвиток об'ємного планування, що базується на певних нормативах, які дозволяють здійснювати зв'язок календарних планів та узгоджувати роботу взаємозв'язаних робочих місць, дільниць і цехів, а також забезпечувати найбільш ефективне використання ресурсів підприємства.

Слід зазначити, що об'єктом при оперативно-календарному плануванні є окремі вироби, складальні одиниці, деталі та деталеоперації. До таких нормативів належать: заділ незавершеного виробництва, випередження запуску та випуску партій деталей і складальних одиниць, розміри та ритми партій деталей тощо.

Оперативно-календарне планування здійснюється на заводському та на внутрішньо цеховому рівнях. Завданням заводського планування є визначення кількості та часу передачі по запланованих позиціях (деталей, виробів) з цеху в цех по місяцях або кварталах. Частково це завдання може виконуватися на етапі об'ємного планування [35].

Завданнями внутрішньо цехового планування є визначення місця та термінів початку та закінчення обробки кожної деталеоперацц, їх груп або деталі в цілому, складання календарного плану-графіка роботи дільниць цеху на місяць, декаду, добу та зміну. Подетально-поопераційні плани-графіки складаються в умовах великосерійного виробництва. У серійному виробництві такі плани-графіки доцільно складати при порівняно невеликій номенклатурі деталей на дільниці. В умовах дрібносерійного, а в ряді випадків і серійного тилу виробництва складання подетально-поопераційних календарних планів-графіків є недоцільним [35].

Важливо розглянути характерні ознаки основних видів систем оперативного управління виробництвом: позамовної, по комплектної та подетальної. Такими ознаками вважатимемо планово-облікову одиницю, календарно-планові нормативи, форму планового завдання та сферу застосування тієї чи іншої системи залежно від типу виробництва [35].

Позамовна система - це система, що заснована на встановленні та дотриманні наскрізних циклових графіків підготовки кожного замовлення до виробництва і його поетапного виконання згідно з цикловими планами за іншими замовленнями.

До особливостей такої системи належать:

o необхідність тісного зв'язку плану виготовлення виробів із планом підготовки виробництва на кожне замовлення;

o складність розподілу виробничих процесів у часі й у просторі за умови забезпечення виконання кожного замовлення у певний час і найкращого використання ресурсів;

o відсутність на момент розроблення оперативних планів необхідних норм часу, матеріалів та ін.

Покомплектна система оперативного управління виробництвом з її різновидами (машиио-комплектна, комплектно-вузлова, комплектно-технологічна, планово-комплектна) знайшла своє широке застосування у серійному типі виробництва.

Важливо звернути увагу на особливості міжцехового планування при застосуванні покомплектної системи:

* рух виробництва в часі визначається календарно-плановими нормативами, на основі яких розробляють оперативні плани;

* закріплення деталей і вузлів за цехами і робочими місцями має постійний характер;

o номенклатура цехових програм будується комплектне (на виріб, вузол, групу деталей);

* кількісно завдання визначають за комплектувальними номерами;

* календарний розподіл завдань здійснюється у вигляді призначення термінів запуску і випуску партій деталей.

Подетальна система оперативного управління виробництвом з її різновидами (партіонно-періодична система планування, система планування за ритмом випуску, система неперервного планування) знайшла своє застосування у масовому виробництві.

Планове завдання уданій системі формується у вигляді квартальної і місячної подетальних програм та графіка запуску-випуску, для кожної деталі або заданого ритму випуску деталей чи картотеки забезпечення.

Оперативне планування ґрунтується на таких календарно-планових нормативах: розрахунках такту та ритму випуску деталей (виробів), погодинних графіках роботи дільниць і потокових ліній, нормативах цехових і міжцехових (міжлінійних) заділів. На основі розрахованих календарно-планових нормативів складають річні, квартальні й місячні подстальні для механічних і заготівельних цехів виробничі програми і план и - графіки на короткі періоди по заводу, цеху та дільниці.

Подальшу роботу над темою доцільно спрямувати на розгляд функціональних підсистем операційної системи.

* Переробна підсистема виконує продуктивну роботу, яка безпосередньо пов'язана з перетворенням вхідних величин (ресурсів) на вихідні результати (продукти).

* Підсистема забезпечення виконує необхідні функції підтримання працездатного стану переробної підсистеми. Вона може взаємодіяти з переробною підсистемою двома способами: через підсистему оперативного управління виробництвом і прямо з процесом перетворень.

* Підсистема оперативного управління виробництвом отримує інформацію від переробної підсистеми про її стан і незавершене виробництво. Інформація про попит на продукцію, наявність та вартість ресурсів, тенденції розвитку технологій, державні нормативні акти, результативність функціонування виробничої системи та про інші фактори зовнішнього середовища надходить у підсистему оперативного управління виробництвом за контурами зворотного зв'язку [35].

Необхідно звернути увагу, що приймаючи рішення, які впливають на результативність функціонування виробничої системи, менеджер діє натри її елементи: вхід, процес, вихід. При вирішенні завдань оперативного управління виробництвом поле діяльності менеджера залежить від специфіки виробничої системи: частота зміни номенклатури продукції, багатоопераційність оброблення деталей, велика і різна тривалість виробничого циклу виготовлення продукції, різноманітний і дорогий парк технологічного устаткування та пристосувань, різний професійний склад робітників.

На багатьох зарубіжних підприємствах часто використовуються системи потокового виробництва з виштовхуванням виробів, запущених у виробництво та потокового виробництва з витягуванням виробів. Наприклад, фірма "Тойота"

використовує систему "витягування", вважаючи її найбільш ефективною. Японський професор Ясухіро Мондвин, один з авторів високоефективної системи управління виробництвом на фірмі "Тойота", вважає її революційною за своїм змістом, оскільки всі деталі "витягуються" на кожну наступну стадію з попередньої в міру необхідності.

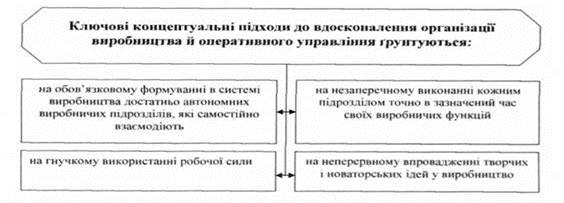

В умовах значної конкуренції на міжнародному ринку передові фірми розвинутих країн продемонстрували свою здатність налагоджувати функціонування виробничих систем так, щоб можна було виготовляти продутацю з вищою якістю при відносно менших затратах праці, капіталу, матеріалів і енергії.

Такі досягнення визначає специфіка стратегії функціонування виробництва. Елементами цієї стратегії є простота, менший розмір партії запуску деталей у виробництво, більша частота постачання комплектувальних виробів, зменшення заділів, зменшення виробничих запасів, зменшення різнобою робіт, скорочення обсягу "паперових" робіт тощо.

Важливо звернути увагу слухачів на стратеги виробничого планування. По суті, є три стратегії виробничого планування, у яких використовуються три змінні величини: робоча сила, робочий час, обсяг матеріальних запасів і резервів [44].

1. Стратегія відстеження попиту.

Передбачає узгодження темпу виробництва з обсягом замовлень чи наймання звільнення робочої сили в залежності зміни обсягу замовлень. Успіх цієї стратегії зави від наявності групи добре навчених претендентів, яких можна в будь-який час використовувати при збільшенні замовлення. Недолік цієї стратегії - робітники можуть знижувати темп роботи з побоювання, що їх звільнять, тільки будуть виконані замовлення, що підвищили попит.

2. Стратегія гнучкого використання робочого часу.

При цій стратегії змінною величиною, компенсуючою коливання попиту, є робочий час при змінній чисельності працюючих. Темп сваволі варіюється за допомогою гнучкого робочого графіка, передбачаючого як простої при малому попиті, та понаднормові роботи - при підвищеному. Ця стратегія дозволяє уникнути емоційних витрат і напруженості через наймання і звільнення, характерні для стратегії відстеження.

3. Стратегія постійного рівня виробництва.

Базується на збереженні постійної чисельності робочої сили при незмінному рівні виробництва. Нехватки і надлишки продукції згладжуються зміною рівня матеріальних запасів, резервуванням замовлень і по рей обсягів продажів. Персоналу вигідне стійке завантаження робочого часу, незважаючи на те, що воно досягається ціною зниження рівня обслуговування клієнтів і збільшення витрат на матеріальні запаси. При виборі цієї стратегії потрібно також враховувати, запаси, що зберігаються, можуть застарівати. Якщо для згладжування коливань попиту використовують одну з ви ще наведених змінних, то відповідну стратегію називають чистою, якщо використовують більше, то - змішаною. Найчастіше на практиці використовують змішану стратегію [44].

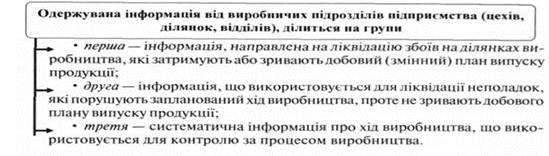

У процесі самостійного вивчення системи оперативного управління студентам слід звернути увагу на диспетчерське і оперативне розпорядництво.

Основні положення диспетчерування та оперативного розпорядництва окреслено у навчальному посібнику Курочкіна А.С. [25,с. 101-113]. Більш розгорнуто теоретичні основи даного питання подано у підручнику Макаренко М.В, Махаліної О.М. [26, с.265-269].

Диспетчерування - це система централізованого оперативного контролю і регулювання поточного ходу роботи по виконанню виробничих завдань згідно наперед розробленим календарним графікам.

Слід зазначити, що головна ціль такої системи - попередити, знайти і ліквідувати виробничі неполадки і відхилення від графіка, а також направити рух виробничого процесу в рамки встановленого організаційно-технологічного режиму, забезпечуючи умови для виконання виробничих завдань.

Диспетчерування є заключним етапом оперативного управління виробництвом. Відповідно до головної цілі диспетчерування охоплює наступні види робіт [25]:

Диспетчерування здійснюється за допомогою спеціальних технічних засобів зв'язку і сигналізації. В роботі диспетчерських служб широко застосовуються різні прилади і апарати як дротяних так і безпровідних засобів зв'язку, телевізійні установки, світлові табло, блоки автоматичного рахунку і обліку випуску виробів, апаратура магнітного запису, звукопідсилювальні станції і ін.

Слід звернути особливу увагу слухачів на те, що диспетчерування зводиться до безперервного контролю за ходом виконання плану виробництва і до поточного розпорядництва, направленого на виконання планових завдань.

У процесі самостійного вивчення важливим є розуміння функціонування диспетчерської служби.

Важливо зауважити, що в інтегральне поняття "диспетчерська служба" входить облік, контроль, аналіз, регулювання, які реалізується відповідними структурними підрозділами підприємства, і відносяться до комплексної функції диспетчиризації.

Вищою інстанцією диспетчерської служби підприємства є начальник виробництва-він же головний диспетчер підприємства. Головний диспетчер володіє всією повнотою влади у сфері виробничої діяльності. Саме йому, як правило, делегуються права керівника підприємства при рішенні більшості виробничих питань.

Важливо запам'ятати, що головний диспетчер підприємства оперативно регулює виробництво у всіх виробничих підрозділах і організовує оперативний облік виконання плану (завдання) кожним підрозділом, керує всім диспетчерським апаратом, щодня про водить диспетчерські наради.

Диспетчерські наради - ефективна форма інформації управління виробництвом. їх регулярно в один і той же час проводить начальник виробництва - головний диспетчер. Ці наради продовжуються не більше 30 хв. На нараді керівники підрозділів доповідають про хід виконання добового (змінного) завдання кожним підрозділом і виказують претензії до суміжних служб і цехів [25].

На основі доповідей начальників цехів і начальника П ДО, диспетчерів ПРБ (ПДБ) головний диспетчер дає завдання на поточні доби (зміну) цехам, відділам і службам і готує щоденний доклад директору підприємства, передає йому питання, які сам вирішити не може.

3. Система оперативного управління "точно в термін". Досвід оперативного управління виробництвом фірми "Тойота".

В останньому питанні розглянемо досвід провідної компанії "Тойота" і застосовану нею систему оперативного управління "точно в термін". У вітчизняній і зарубіжній практиці широко застосовуються різні системи оперативного управління виробництва з "ручним" управлінням, автоматизовані, із застосуванням ПЕВМ. їх основна функція - координація діяльності виробничих підрозділів в часі, для того, щоб продукція виготовлялася в заданій кількості і в заданий час. Проте це не завжди вдається, що приводить до неефективного використовування ресурсів. Щоб забезпечити безперервність виробничого процесу, доводиться створювати заділ, що дозволяє певний час продовжувати виробництво, витрачаючи цей заділ. Проте постійна підтримка великого запасу на проміжних складах має істотні недоліки - збільшуються оборотні кошти на додаткові запаси, складські площі і ін.

Крім того, вказаним системам властивий ще один серйозний недолік: всі традиційні системи календарного планування є "штовхаючими" системами, оскільки виготовлені на попередніх ділянках виробу "виштовхуються" на подальші незалежно від того, є в них потреба чи ні. В той же час існує інший підхід до рішення даної проблеми, що забезпечує оперативне регулювання кількості проведеної продукції на кожній стадії виробництва,-система "точно в термін" [25].

Самостійну роботу над темою доцільно продовжити, спрямовуючи зусилля на ознайомлення з досвідом оперативного управління виробництвом фірми "Тойота". У сучасній літературі налічується значна кількість літературних джерел що описує досвід фірми "Тойота" [2, 35, 61, 66, 83, 91]. Останніми роками в нашій країні помітно зросла увага до питань стабілізації виробництва та відродження ефективності його діяльності. Кардинально змінюються погляди на побудову господарського механізму, організаційних структур управління, його демократизацію.

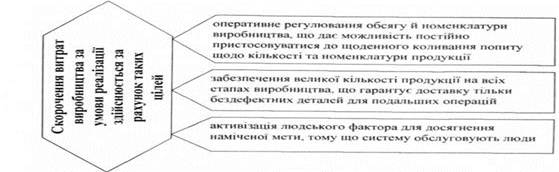

Необхідно зазначити, що система управління виробництвом фірми "Тойота" розроблена і впроваджена на багатьох фірмах Японії у 80-х роках XX ст. Хоча основна мета системи полягає у зниженні витрат виробництва, вона також сприяє прискоренню обертання капіталу (відношення обсягу продажу до загальної вартості основного капіталу) і підвищенню ефективності роботи фірми загалом. Стратегічно організація виробництва в японській промисловості зорієнтована на організацію ідеї "викорінення усього зайвого "у виробництві. До категорії "зайвого" належить усе те, що не приносить доходу. Японські менеджери виходять із того, що збагачується не той, хто багато заробляє, а той, хто мало витрачає. Тобто вони зосереджують свої зусилля на тому, щоб ліквідувати всяку діяльність, без якої на підприємстві можна обійтися без збитку для справи. Розв'язуючи цю проблему, японці послідовно вивчають причини різних надлишків у процесі виробництва і виробляють методи для їх ліквідації. Тут варто звернути увагу нате, що боротьба за раціоналізацію організації виробництва в Японії - це не разова, а постійна засада роботи. Ця базисна стратегія заснована, з одного боку, на системному підході до організації виробництва, з іншого - на залучені до його реалізації усього виробничого персоналу-від виробника до директора [35,61,91].

Проте важливо підкреслити, що система "Тойота" навіть у періоди сповільненого спаду виробництва може забезпечити прибуток за рахунок скорочення витрат виробництва оригінальним способом-повною ліквідацією зайвих матеріальних запасів і надлишкової робочої сили. Ця система заснована на двох класичних системах: системі Ф. Тейлора (наукове управління виробництвом) і системі Г.Форда (організація складання продукції на конвеєрній лінії при масовому виробництві). Тут необхідно зазначити відмінність європейського і японського підходів виробництва. Європейські компанії, які зайняті масовим випуском продукції, при організації виробництва виходять із того, щоб випередити конкурента за рахунок точнішого обліку стандартних вимог. Вони орієнтуються на масового середнього покупця.

Такий підхід ґрунтується на монопольному становищі виробника і принципі "не хочеш - не бери, візьмуть інші". Японці ж стратегічно зорієнтували організацію свого виробництва на інші цілі, які більш точно і повно відповідають соціально-економічним потребам людини. Так, девіз "Тойоти": "Л/м можемо зробити такий автомобіль, який Ви хочете" - і це не просто гасло. Фірма досягає пристосування усієї виробничої системи до запитів ринку, орієнтується на конкретного споживача. Тут природно виникає запитання: як можна поєднати два такі, здавалося б, протилежні підходи: масовий випуск і орієнтацію на окремого споживача? Річ у тому, що масове виробництво ґрунтується на випуску доволі вузького асортименту продукції великими партіями, а орієнтація на конкретного споживача потребує виготовлення широкої асортиментної гами продукції малими партіями. Це протиріччя усувають за рахунок напруженої підготовчої роботи, створення великої кількості варіантів стандартного виконання (модифікацій), блочних і модульних вирішень, які надають можливість урахувати майже всі варіанти смаків споживачів [25].

Слід зазначити, що традиційне розв'язання проблеми неперервної зміни випуску продукції полягає у тому, що створюється великий запас деталей і вузлів у незавершеному виробництві і підтримується його комплектність. В умовах нестабільного ринкового попиту будь-яка зміна програми випуску продукції потребує величезної роботи виробничо-диспетчерських служб у перебудові збалансованих графіків виготовлення окремих вузлів і деталей. В таких умовах титанічна праця наших планово-диспетчерських бюро нагадує "сізіфову працю". Спершу вони розробляють і узгоджують усі графіки й організовують виробництво, а потім тут же "дезорганізовують" його, змінюючи ці графіки.

У процесі самостійного вивчення студентам необхідно усвідомити, що основна ідея система "Тойота"-раціональний метод організації виробництва, який сприяє повній ліквідації непотрібних елементів виробництва. Основне завдання системи- виготовляти необхідні деталі в певний момент часу і в необхідній кількості. Реалізація цієї концепції дає можливість ліквідувати непотрібні запаси комплектних вузлів, агрегатів і готових виробів.

Отже, мета системи-скорочення витрат виробництва, але вона може бути досягнута лише за умови реалізації таких окремих цілей:

У процесі подальшого вивчення теми слід зупинитися на розгляді систем "Канбан" і "Дзідока". Для цього необхідно звернутися до літературних джерел, де ці питання розглядаються більш ґрунтовно (5,35,61,66,83,911.

Слід зазначити, що економісти багатьох країн намагалися зрозуміти причини японського феномена ефективності виробничої діяльності. Вони досліджували різні аспекти японського суспільного укладу, економіки, культури й історії. Тільки останнім часом дослідники звернули увагу на застосування японськими підприємствами системи " нульових виробничих заділів" (англійською - just in time). Японська автомобільна фірма "Тойота" ще із середини 80-х років використовує систему постачання виробництва, яку називали "Канбан" (японською-картка, карточка). Ця система слугує механізмом організації неперервного виробничого процесу, здатного до гнучкого переналагодження і здійснення його практично без виробничих запасів і страхових заділів. У чотирьох японських машинобудівних фірмах, які застосовували цю систему, матеріальні міжопераційні запаси скоротилися на 16-45%, тривалість виробничого циклу - на 20-50%, продуктивність праці зросла на 50-80%.

Виробництво за принципом "точно в зазначений час" є методом пристосування до зміну виробничому процесі або змін попиту на продукцію. Першою вимогою до системи "Канбан" є забезпечення на всіх стадіях виробництва точної інформації про кількість необхідної продукції і необхідний час, який відведено на кожну виробничу операцію.

При звичайній системі оперативного управління виробництвом складають календарні плани-графіки роботи. Така система діє за принципом "виштовхування", оскільки деталі виготовляють відповідно до графіка, надходять вони в міру готовності з попередньої стадії виробничого процесу до подальшої. У такому разі дуже важко швидко зреагувати на перебої самого виробничого процесу чи зміну попиту. Необхідно постійно переробляти всі графіки роботи, підтримувати певний рівень запасів на всіх стадіях виробництва, а це "заморожує" матеріальні ресурси, потребує надлишкового устаткування і додаткових робітників при зміні моделей виробів [83,91].

Система "Канбан" містить революційний підхід, бо деталі "витягуються" на кожну подальшу стадію з попередньої у міру необхідності. Тому і система руху деталей називається системою "витягування". Оскільки лише на складанні стають точно відомі необхідний для виготовлення даного виробу час і кількість необхідних вузлів та агрегатів, то саме з цієї виробничої дільниці подають на попередні дільниці тару за деталями необхідної номенклатури.

При використанні даної системи на кожну операцію належить подавати лише таку кількість деталей і вузлів, яка необхідна наданий момент часу. Після того, як ці деталі будуть використані, на попередню операцію подають інформаційну картку, в якій зазначені кількість і тип необхідних деталей. За допомогою системи таких карток усі виробничі процеси взаємопов'язані. На практиці це означає, що продукцію виготовляють і доставляють споживачеві якраз до моменту реалізації. Готові автомобілі-до моменту продажу, комплектні вироби і вузли - до моменту складання готового виробу, окремі деталі - до моменту складання вузлів, матеріали - до моменту виготовлення деталей. Отже, усі матеріали використовують активно, тоді яку незавершеному виробництві вони є запасами і виконують роль носія витрат, "заморожених" грошей.

Отже, традиційна концепція організації виробництва виходить із того, що для недопущення простоїв і організації неперервного потоку необхідно створювати страховий запас. Японська ж концепція базується на практично повній відмові від страхових запасів. Мало того, керівники навмисне дають робітникам можливість повністю відчути на собі наслідки простоїв. Весь персонал постійно зайнятий виявленням причин відхилень у виробництві і пошуком шляхів підвищення надійності оперативного управління. Після з'ясування і усунення причин простоїв виробничі менеджери ще більше зменшують страховий запас, стимулюючи додаткові зусилля до поліпшення організації виробництва всього персоналу [5,35]. За системою "Канбан", на відміну від традиційного підходу, виробник не має закінченого плану і графіка, він жорстко пов'язаний не загальним планом, а конкретним замовленням цеху-споживача, оптимізує свою роботу не взагалі, а в межах цього замовлення. Кожен попередній підрозділ по технологічному ланцюжку може знати, що він виготовлятиме, тільки тоді, коли картка "Канбан" на його продукцію відкріплена від контейнера на складі, тобто коли продукція практично надійшла в подальше оброблення. Конкретний графік послідовності роботи отримують тільки лінії кінцевого складання, і вони "розкручують клубок" інформації у зворотний бік. Графіки виробництва ніхто не переглядає, їх лише формує рух карток "Канбан". Виробництво постійно перебуває у стані під налагодження, іде його гнучке регулювання під зміну ринкової кон'юнктури. В системі "Тойота" не відчувається зміни плану, тому що план виробництва формують на кожен день.

Розв'язати проблему кількості важко, якщо під сумнівом перебуває якість. Тому необхідно здійснити диференційований підхід: передусім розв'язати проблему якості, а потім перейти до розв'язання проблеми кількості. Час між цими етапами не має великого значення, але спершу необхідно ретельно опрацювати перший етап, а потім уже перейти до другого.

Слід зважати і на те, що при існуючій нині системі оперативного управління в Японії стали застосовувати метод автономного контролю усіх складових виробу на робочих місцях, який полягає в автономному контрол і дефектів безпосередньо у виробничому процесі самими його виконавцями. Тепер контроль якості став на "Тойоті" всебічним і охоплює не тільки виробничу сферу, а й усі ланки функціонального управління. Такий підхід до проблем контролю якості продукції називається "Дзідока", або автономний контроль якості безпосередньо на робочому місці самим виконавцем чи робітником на технологічних операціях; той, хто першим безпосередньо виявив дефект виробу, повинен миттєво вжити заходів для усунення причин, які викликали появу браку. Внаслідок того спеціальні контролери виконують дуже незначну кількість перевірок. Здебільшого перевірка кінцевої продукції здійснюється не для виявлення дефектів, а для виявлення відхилень від споживчих властивостей або для удосконалення управління виробництвом. Для того, щоб система "Дзідока" спрацьовувала бездоганно, необхідно дотримуватися таких основних умов (251:

* навчання усіх робітників методів контролю якості;

o кожен дефект має бути побачений неозброєним оком;

* кожен робітник повинен мати право зупинити конвеєр у разі виявлення браку;

* за якість має відповідати безпосередній виконавець;

* робітник повинен сам виправити свій брак;

o робітник повинен здійснювати поточний ремонт і обслуговування обладнання, на якому він працює;

* кожна деталь має проходити контроль, якщо можливо, з використанням автоматичних засобів.

Реалізація засобів першого етапу створення механізму бездефектного виробництва забезпечує участь у перебудові всіх робітників, поліпшує якість продукції і підвищує особисту зацікавленість на всіх організаційних рівнях. Професійна підготовка, дух колективізму, співпраця, стиль управління формують дисципліну, яка необхідна для організації виробництва за системою " Канбан".

Отже, створюються відповідні умови для переходу до проблеми кількості.

Розв'язання цієї проблеми потребує таких заходів:

o сконцентрування фабрики (в Японії цей термін часто вживають для визначення комплексної виробничої одиниці, тобто системи);

o суміщення професій;

* створення виробничих бригад;

o скорочення часу переналагодження обладнання;

o групова технологія;

o постачання деталей у мінімальній кількості;

o система контрольних карток "Канбан";

o не перевантажувати потужності;

o праця у нормальному темпі, випуск денної норми;

o вирівнювання обсягу виробництва за місяць [35, с.97-100].

У процесі самостійного вивчення студентам необхідно ознайомитися з правилами системи "Канбан" та видами карток.

Система "Канбан" - це система циркулювання металевих карток (трикутної, квадратної чи круглої форми) - замовлень на виготовлення продукції.

Система циркуляції цих карток нагадує розширення кола на воді від кинутого камінця. Цим "камінцем" є інформація про запит споживача. Споживач (покупець готової продукції або подальші в технологічному ланцюжку виробнича дільниця, цех) диктують номенклатурний план виробництва. Переважно використовують два типи таких карток: картка відбору і картка виробничого замовлення.

Спочатку всі виробничі підрозділи інформують один одного про планове замовлення, а потім про фактичне виконання деталей і вузлів на кожну подальшу операцію. Картка замовлення визначає, скільки і яких деталей має бути виготовлено для поповнення фактично взятих виробів з урахуванням ближчої зміни програми виробництва. За допомогою картки відбору попередню виробничу ланку інформують про те, скільки і яких виробів його споживач фактично отримав для своїх потреб. На картку "Канбан" наносять усю необхідну інформацію: номер комплектувальної деталі, номер картки, номер контейнера, місце виготовлення деталі, місце її використання, категорію картки (виробнича або транспортувальна).

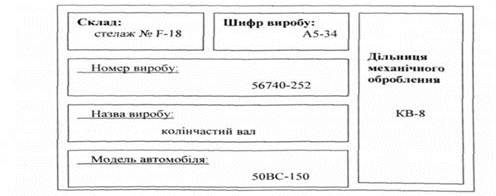

На картці відбору (рис.8.4) зазначають, що попередньою технологічною стадією, де виготовлена ця деталь, є виготовлення поковки, і транспортний візок із подальшої дільниці (механічне оброблення М-6) повинен прибути на дільницю В-2 ковальського цеху і забрати звідти поковку-заготовку ведучої шестерні. Як показано в нижньому рядку картки, кожен контейнер вміщує 20 поковок. Це - контейнер типу В, а четверта картка - із 8 аналогічних. Номер виробу є умовним його позначенням.

Рис. 8.4. Картка відбору "Канбан"

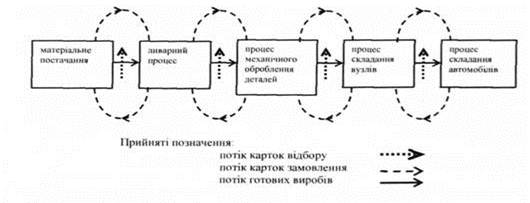

На картці замовлення (рис.8.5.) показано, що на стадії механічного оброблення, наприклад, на дільниці КВ-8, необхідно виготовити колінчастий вал для двигуна типу 50ВС-150. Виготовлений колінчастий вал для двигуна має бути переміщений на склад Р-18.

Рис. 8.5. Картка замовлення "Канбан"

Існують й інші вили карток "Канбан". Так, для отримання комплектувальних виробів або матеріалів від постачальника використовують "картку постачальника" або "картку субпідрядника". Така картка містить інструкції про доставку комплектувальних виробів і є різновидом картки відбору. На цих картках має бути зафіксовано точний час доставки і точний пункт отримання, тому що фірма " То йота " спеціальних складів не має.

Для опису партії виробів, які надходять, наприклад, із ливарного, ковальського чи пресового цехів, використовують сигнальні картки "Канбан". Сигнальні картки прикріплюють до контейнера з партією виробів. Якщо деталі з контейнера вибрані до рівня, який позначено прикріпленою карткою, то починає діяти замовлення на її поповнення. Існує два типи сигнальних карток: трикутна і прямокутна. Трикутну картку використовують як замовлення на відповідну кількість деталей, а прямокутна є карткою-вимогою на відпуск матеріалів.

На рис. 8.6 наведена класифікація основних видів карток "Канбан"

Рис. 8.6. Основні види карток "Канбан"

У процесі самостійного вивчення студентам необхідно зуп и н йтися на розгляді інших видів карток "Канбан" [35]:

* "Канбан-експрес". Ці картки застосовують у тому разі, колії відчувається нестача якоїсь деталі, тобто її вводять у дію тільки за надзвичайних обставин і вилучають з обігу одразу ж після виконання замовлення.

* Картка "Канбан" надзвичайного стану (НС). Картки НС запускають в обіг тимчасово в таких екстрених випадках, коли необхідно доукомплектовувати відбраковані вузли, при поломці верстатів, необхідності тимчасово збільшити обсяги виробництва. Картки вилучають з обігу одразу ж після доставки необхідних деталей.

* Картки наряд-замовлення. Тоді як усі розглянуті раніше картки "Канбан" використовують для замовлення на поставку виробів, "Канбан" у вигляді наряду-замовлення оформляють як розпорядження на виконання даних робіт і виконання кожного замовлення.

* Наскрізні картки "Канбан". Якщо дві або більше операцій пов'язані між собою настільки, що їх можна розглядати як єдину технологічну стадію, то необхідність обмінюватися картками "Канбан" між ними зникає. У подібних випадках для цих процесів застосовують єдину картку "Канбан", яку називають наскрізною.

* Загальна картка "Канбан". Картку відбору можна також викорис-товувати і як картку виконання замовлення, коли дві дільниці розміщені поряд і за обидві відповідає один і той самий майстер.

* Транспортний засіб як частина системи "Канбан". Система "Канбан" може бути доволі ефективною, коли її використовують разом із транспортними засобами. Хоча здебільшого картку "Канбан" належить прикріплювати до деталей, вузлів і агрегатів, але в даному разі транспортний засіб відіграє ту саму роль, що й картка.

* Бірка. Для доставки деталей на лінію складання часто використовують підвісний конвеєр, де деталі підвішують на кронштейнах. Бірку прикріплюють на кронштейні перед відправкою деталей. її використовують як картку "Канбан". Вона уточнює, які деталі і вузли, скільки й коли необхідні.

Рух двох карток "Канбан" (відбору і замовлення) повинен бути неперервний на всіх стадіях виробництва (рис.8.7.).

Унаслідок такого руху кожна виробнича дільниця отримуватиме всі необхідні деталі і вузли в необхідний час і у визначеній кількості, і так буде втілено ідеальний варіант системи "точно в зазначений час". Ланцюжок переміщення у такий спосіб карток "Канбан" сприятиме збалансованості виробничих процесів на всіх технологічних стадіях виготовлення продукції відповідно до такту випуску виробів на складальній лінії [35].

Рис 8.7. Кругообіг карток "Канбан" і виробів [35]

Для реалізації принципу "точно в зазначений час" за допомогою карток "Канбан" необхідно дотримуватися таких правил:

Правило 1.

Подальший технологічний етап має "витягувати" необхідно вироби з попереднього етапу в необхідній кількості, у відповідному місці і в суворо встановлений час. Це правило має такі доповнення:

* будь-яке переміщення виробів без карток "Канбан" заборонено;

* будь-який відбір, шо перевищує кількість карток "Канбан", заборонено;

* кількість карток "Канбан" має завжди суворо відповідати кількості продукції.

Правило 2.

На кожній виробничій дільниці виготовляють таку кількість виробів, яку "витягує" подальша дільниця. Правило має такі доповнення:

* виробництво виробів у більшій кількості, ніж зазначено в картках "Канбан" зaбopoнeнo,,;

* різні деталі треба виготовляти на виробничих дільницях у тій послідовності, в якій були подані картки "Канбан".

Правило 3.

Бракована продукція ніколи не повинна надходити на подальші виробничі дільниці.

Правило 4.

Кількість карток "Канбан" має бути мінімальна.

Правило 5.

Картки "Канбан" треба використовувати для пристосування виробництва до невеликих коливань попиту.

Дотримуючись цих правил, за допомогою карток "Канбан" можна здійснити "точне налагодження" виробництва, яке має варту уваги властивість пристосовуватися до несподіваних змін попиту або потреб виробництва.

Управління постачанням, збутом та інфраструктурою підприємства

1. Управління операційною інфраструктурою підприємства

Для самостійного розгляду даного питання студентам необхідно розкрити проблему управління операційною інфракструктурою, ремонтним, інструментальним господарством та іншими складовими постачання та інфраструктури підприємства. Конспективний виклад даного питання міститься в навчальному

посібнику А.С. Курочкіна [25, с. 35-58], ряд аспектів питання розкриваються в інших рекомендованих виданнях: у посібниках С.Д. Ільєнкової [ 17, с. 254-304], І.М. Бойчик [20], підручнику С.Ф.Покропивного [55,56].

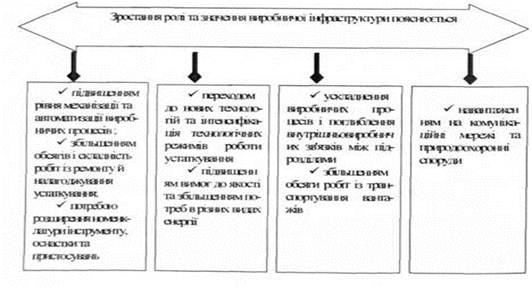

Слід зазначити, що результативність господарської діяльності підприємства визначається рівнем організації не тільки основних виробничих процесів. За умов постійного вдосконалення технічної бази виробництва все більшого значення набувають проблеми раціональної організації допоміжних та обслуговуючих процесів, тобто розвитку інфраструктури підприємства.

Інфраструктура (від лат. infra - нижче, під та structura - побудова, розміщення) - це сукупність складових частин будь-якого об'єкта, що мають підпорядкований (допоміжний) характер і забезпечують умови для нормальної роботи об'єкта в цілому.

Інфраструктура - це своєрідний "тил виробництва", без якого неможлива його нормальна робота. Розрізняють виробничу та соціальну інфраструктури. До виробничої інфраструктури підприємства належать підрозділи, які не беруть безпосередньої участі у створенні профільної продукції, але своєю діяльністю створюють умови, необхідні для роботи основних виробничих цехів. Соціальна інфраструктура забезпечує задоволення соціально-побутових і культурних потреб працівників підприємства [ 55,56].

Слід зазначити, що у цілому успішне господарювання в ринкових умовах неможливе без збалансованого розвитку як основного виробництва, так і виробничої та соціальної інфраструктури.

Виходячи з вимог сучасного виробництва, інфраструктура підприємства повинна задовольняти наступні основні вимоги:

> попереджати можливі порушення нормального і безперебійного ходу основного виробництва; мати профілактичний характер;

> забезпечувати гнучкість і мінімальну перебудову при переході в основному виробництві з однієї продукції на іншу;

> сприяти впровадженню технологічної й організаційної регламентації допоміжних процесів;

> сприяти випуску високоякісної продукції з найменшими витратами [25, с. 35].

Необхідно зазначити, щодо складу підрозділів виробничої інфраструктури підприємства, як правило, входять допоміжні цехи (інструментальний, ремонтно-механічний та ін.); обслуговуючі господарства (складські, транспортні й ін.); служби і ділянки в основних виробничих цехах (інструментальні комори, заточувальні та інструментальні ділянки, ремонтно-експлуатаційний персонал).

Рис. 9.1 Інфраструктура підприємства.

Склад і розмір цих підрозділів залежать від виду і характеру продукції, що випускається, типу й обсягу виробництва, спеціалізації цехів основного виробництва, наявності вданому регіоні сервісних підприємств по проведенню ремонтів технологічного устаткування, виготовленню оснащення. [25,с.36].

Подальшу роботу над темою доцільно спрямувати на вивчення цілей і завдань ремонтного господарства.

Варто зауважити, що організація і управління технічною експлуатацією і ремонтом основних виробничих фондів є головними завданням операційного менеджменту у виробничій інфраструктурі підприємства, як у сфері матеріального виробництва, так і в сфері послуг.

Під час вивчення даного питання студентам доцільно скористатись джерелом [25] і розглянути систему управління ремонтним господарством.

Ремонтне господарство на виробничих підприємствах представлено:

> системою ремонтних засобів, що знаходяться в розпорядженні робітників основного виробництва і чергового ремонтного персоналу (дрібні деталі і ремонтні комплекти, змащення і т.п.);

> ремонтними ділянками в складі виробничих цехів, що розташовують невеликою кількістю універсальних, а іноді й спеціальних верстатів;

> ремонтними цехами (РЦ) чи майстернями (ремонтно-механічним цехом - РМЦ, електроцехом - ЕЦ);

> складськими приміщеннями (складами і коморами) для збереження запасних деталей, інструменту, дрібного устаткування, мастильних матеріалів.

> конструкторсько-технологічне бюро (КТБ), що виконує роботи, пов'язані з ремонтом, модернізацією і конструюванням нестандартного устаткування;

> планово-виробниче бюро (ППБ), що планує роботу ремонтних цехів і майстерень;

> бюро планово-попереджувальних ремонтів (БППР), що планує ремонтні роботи.

Схема керування ремонтним господарством на підприємстві представлена на рис 9.2.

Найширше застосування у практиці вітчизняних підприємств отримала система планово - попереджувальних ремонтів.

Системою планово-попереджувальних ремонтів (ППР) - це сукупність запланованих технічних і організаційних заходів щодо догляду, нагляду І ремонту устаткування, проведених по заздалегідь складеному плані з метою попередження прогресивного зносу, раптових виходів устаткування з ладу і підтримки його в працездатному стані.

Система ППР припускає догляд за устаткуванням; міжремонтне обслуговування; огляди, перевірку на точність, промивання устаткування і зміну мастила; періодичні планові ремонти малі, середні і капітальні [25].

Рис. 9.2. Схема управління ремонтним господарством підприємства:

1 - ремонтно-механічна ділянка (черговий механік);

2 - електроремонтна ділянка;

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 4929; Нарушение авторских прав?; Мы поможем в написании вашей работы!