КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Принцип дії, будова і характерні особливості режимів роботи дугових печей. Електроустаткування та електропостачання дугової печі. Типи сучасних дугових печей та їх параметри

|

|

|

|

Загальні відомості та особливості використання печей опору. Матеріали нагрівачів печі. Класифікація печей опору в залежності від конструктивного виконання. Автоматичне регулювання температури електропечей опору.

Тема: Електротермічне устаткування

Сформувати знання про загальні відомості та особливості використання печей опору, матеріали нагрівачів печі, класифікацію печей опору в залежності від конструктивного виконання, принцип дії, будову і характерні особливості режимів роботи дугових та індукційних печей, електроустаткування та електропостачання дугової та індукційної печі, типи сучасних дугових та індукційних печей та їх параметри. схеми живлення.

Сформувати способи діяльності щодо визначення основних параметрів та характерних особливостей режимів роботи сучасних дугових печей.

Сформувати творчі здібності на основі аналізу електричних схем живлення, вибору електроустаткування індукційних та дугових печей.

Емоційно-ціннісне завдання заняття полягає в необхідності та важливості кваліфікованого вибору та схем електроустаткування підприємств з метою виявлення несправностей та своєчасного проведення ремонтних робіт.

Питання лекції:

1.Загальні відомості та особливості використання печей опору. Матеріали нагрівачів печі. Класифікація печей опору в залежності від конструктивного виконання. Автоматичне регулювання температури електропечей опору.

2.Принцип дії, будова і характерні особливості режимів роботи дугових печей. Електроустаткування та електропостачання дугової печі. Типи сучасних дугових печей та їх параметри.

3. Індукційні електричні печі: принцип дії, будова і особливості печей зі стальним осердям і без осердя. Електроустаткування індукційних печей. Схеми живлення. Індукційні високочастотні установки.

|

|

|

Електрообладнання печей опору.

Піч опору – це електротермічна установка, яка призначена для перетворен - ня електричної енергії в теплову для забезпечення технологічних процесів, які пов’язані з нагрівом матеріалів і виробів.

1. Класифікація і будова печей опору.

А) по способу завантаження: садочні (періодичної дії);методичні (безперервної дії).

В печі періодичної дії після завантаження виріб не змінює свого положення протягом всього часу теплової обробки до моменту вивантаження.

В печі безперервної дії вироби для нагріву завантажуються з однієї сторони печі, поступово переміщуються по довжині камери, прогріваються до заданої температури і видаються з другого боку печі.

Б) по конструкції (рис.6.1.):

- камерна піч завантажується і розвантажується через отвір в передній стіні, який закривається дверцятами;

- шахтна піч являє собою шахту, яка закривається зверху кришкою;

- ковпакова піч складається з поду і знімного корпусу (ковпака) з нагріваль -ними елементами;

- піч з висувним подом;

- штовхальна піч, в якій вироби проштовхуються штовхачем через завантажувальні і розвантажувальні дверцята;

- конвеєрна піч має транспортуючий механізм (ланцюговий конвеєр);

- рольгангова піч, в якій вироби перекочуються по роликах (рольганговий конвеєр);

- барабанна піч має всередині жароміцний барабан (муфель) зі спіраллю Архімеду;

Перші чотири види конструкцій відносяться до садочних, наступні чотири – до методичних.

В) по робочій температурі:

- низькотемпературні 600÷700°С;

- середньотемпературні 600-700 до 1200÷1250°С;

- високотемпературні 1250÷2500°С;

- сушильні ≈ 200°С.

Сушильні печі призначені для сушки виробів після фарбування, сушки ізоляції обмоток і т.д. Конструктивно вони, як правило, поєднуються з вентиляційною установкою для видалення парив вологи або розчинників.

|

|

|

Деякі печі опору з метою рівномірного нагріву виробів мають декілька температурних зон нагріву.

Види конструкцій електропечей опору надані на рис.6.1, 6.2, 6.3.

Рис.6.1. Види конструкцій печей опору.

а) - камерна піч; б) - шахтна піч; в) - ковпакова піч; г) - піч з висувним подом;

д)-штовхальна піч; е) - конвеєрна піч; ж) - рольгангова піч; з) - барабанна

піч; і) - соляна електродна ванна.

Рис.6.2. Середньотемпературна камерна піч.

1 – дверцята; 2 – механізм підйому; 3 – нагрівальні елементи; 4 – кожух;

Рис.6.3. Сушильна піч.

5 – вогнетривкий кожух; 6 – вогнетривкі 1 – циркуляційний повітропровід;

захисні плити; 7 – пристрій полум’яної 2 – електрокалорифер; 3 – вентилятор;

завіси.4 – візок для виробів.

Нагрівальні елементи печей опору.

Для електропечей опору використовуються нагрівачі, які виготовляються з жароміцних матеріалів, стійких до окислення киснем повітря при високих температурах, з високим питомим опором і малим температурним коефіцієнтом опору і стійких до старіння.

Найбільше розповсюдження отримали дротяні та стрічкові нагрівачі, які виготовляються у вигляді секцій з хромонікелевих та хромоалюмінієвих сплавів.

Дротяні нагрівачі виконуються зигзагоподібними і спіральними.

Стрічкові нагрівачі виконуються зигзагоподібними.

В низькотемпературних печах спіральні нагрівачі підвішують на керамічних трубках або на поличках футеровки.

В середньотемпературних печах спіральні нагрівачі укладають в пазах футеровки.

Дротяні нагрівачі кріплять на спеціальних гачках або опорах.

Для дротяних та стрічкових звичайно використовують такі сплави нагріва - чів: залізохромоалюмінієві Х13Ю4 – для низькотемпературних печей, ОХ23Ю5А и ОХ27Ю5А – для печей з температурами до 1000 °С; залізохромонікелеві (ніхроми): Х23Н18, Х25Н20 – для печей з температу -рами до 1050°С, Х15Н60 и Х15Н80Т – для печей з температурами до 1150 °С.

Нагрівачі високотемпературних печей виготовляють з вольфраму, молібдену, ніобію, танталу або графіту.

В табл. 6.1. приведені рекомендовані температури нагрівачів з цих сплавів. В області, яка обмежена рекомендованими температурами, термін служби нагрівачів складає не менше 10 000 год. Під безперервним режимом в табл. 6.1. розуміється безперервна робота протягом доби (методичні печі), під перервним – робота з включенням і відключенням печі декілька разів на добу з суттєвим охолодженням її у відключеному стані.

|

|

|

Таблиця 6.1. Рекомендовані температури нагрівачів печей опору.

| Матеріал нагрівача | Рекомендована температура, °С для режиму | |

| безперервного | перервного | |

| Х20Н80 і Х20Н80Т Х15Н60 Х25Н20, Х23Н18 Х13Ю4 ОХ23Ю5А ОХ27Ю5А Карборунд Дісиліцид молібдену | 1050 950 850 750 1050 1150 1350 1550 | 1060 900 800 650 1000 1100 1300 1500 |

Примітка. Дані для металевих нагрівачів з діаметром дроту d = 4 мм або товщиною стрічки a = 2 мм. При d = 7÷10 мм і а = 3мм значення температур можна підвищити на 50 °С.

Схеми регулювання нагріву печей опору.

Регулювання потужності нагріву може бути ступеневим (двох або трьох - позиційним) і плавним з використанням автотрансформаторів або тиристор них регуляторів.

А) схема двопозиційного регулювання.

Нагрів починається з температури, яку піч мала до включення нагріву. Регулятор має зону нечутливості ± δt, тобто відключення печі відбувається не при t = tвст., а при більш високій температурі (точка 1).

Далі температура поступово знижується до значення tвст.- δt, тоді в точці 2 контакт РТ замкнеться і температура знов буде рости до значення tвст.+ δt. Таким чином автоматичний регулятор підтримує температуру печі навколо середнього значення tср.

Б) схема безперервного (тиристорного) регулювання температури.

Рис.6.5. Схема двопозиційного

регулювання.

ЕН – електронагрівач;SA1 – ввідний вимикач; SA2 – вимикач нагріву;

SA3 – перемикач режимів роботи; РТ – регулятор температури; Т – термопара (термодатчик); К – проміжне реле; КМ – силовий контактор; FU – запобіжники.

Рис.6.6. Процес двопозиційного

регулювання температури.

Рис.6.7. Схема безперервного регулювання температури.

ЕПО – електропіч опору;ТРН – тиристорний регулятор напруги;

БКТ – блок керування тиристорами;

ПТК – прилад теплового контролю;

ПЕ – потенціометричний елемент;

ДТ – датчик температури (термопара);

SB1 – кнопка відключення нагріву;

SB2 – кнопка включення нагріву;

КМ – лінійний контактор;

СН – стабілізатор напруги;

QF1, QF2 – автоматичні вимикачі.

|

|

|

Розглянемо спрощену схему приладу теплового контролю (рис.6.8.).

Рис.6.8. Схема приладу теплового

контролю.

Вимірювальна частина приладу побудована на принципі компенсаційного методу вимірювання ЕРС малої величини, яка виникає на виході датчика ДТ,термоелектродна частина якого (термопара) введена в робочій простір печі. Електрорушійна сила датчикатемператури едт пропорційна температурі печі, включена послідовно зі входом електронного підсилювача в діагональ моста. Два плеча моста створені постійними резисторами R3 и R4; трете плече складається з постійного резистора R1 и частини 1–2 потенціометра R, четверте плече з постійного резистора R2 и остатньої частини 2–3 потенціометра R. В другу діагональ моста включене джерело стабілізованої напруги UCT.

Тому як опори Rl–R4 незмінні, то напруга uм на діагоналі моста між точками 2 і 4 одно -значно визначається положенням повзунка потенціометра R. Тому завжди можна знайти таке положення повзунка R, при якому напруга на вході підсилювача uвх = uм - едт = 0 (режим повної компенсації). В ПТК компенсація здійснюється автоматично Для цього на вихід підсилювача (коефіцієнт підсилювання — до 100 000 і більше) підключений малопотужний реверсивний електродвигун Д. При uвх ≠ 0 двигун переміщує через передавальний механізм ПМ повзунок потенціометра R в ту або іншу сторону в залежності від знаку uвх до положення повної компенсації. В цьому положенні двигун зупиняється. З повзунком потенціометра R механічно пов’язані покажчик температури У, який переміщується вздовж шкали, яка градуйована в градусах Цельсію (°С), а також перо, яке записує цю температуру на паперову стрічку. Стрічка переміщується з постій -ною швидкістю за допомогою стрічкопротягувального механізму, який приводиться в рух окремим синхронним двигуном.

Принцип дії і загальна будова електродугових печей.

Електричні дугові печі призначені для плавлення металів і сплавів.

В печах цієї категорії теплова енергія виділяється в електричних дугах, які горять між графітовими або вугільними електродами і поверхнею металу.

Дугові печі по способу передачі тепла можна класифікувати наступним чином:

Дугові печі прямого нагріву (рис.6.11а), в яких дуга горить між електродом і розплавленим металом, використовують для плавлення чорних і тугоплавких металів і сплавів.

Дугові печі непрямого нагріву (рис.6.11б), в яких дуга горить між електро -дами, використовують для плавлення кольорових металів, іноді чавуна.

В руднотермічних дугових печах (рис.6.11в) основна частина теплової енергії виділяється частково в електричній дузі і частково за рахунок проходження струму через шар розігрітої до високої температури шихти. В цих печах сполучають два принципу виділення енергії, які характерні для дугових печей прямого нагріву і печей опору прямого нагріву.

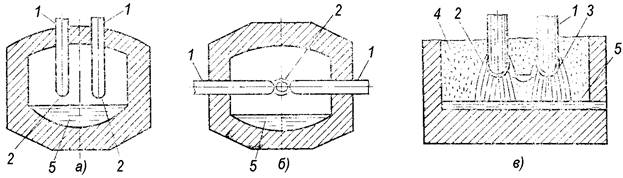

Рис.6.11. Загальна будова дугових печей.

а – прямого нагріву; б – непрямого нагріву; в – руднотермічної; 1 – електрод;

2 – область дугового розряду; 3 – область виділення тепла в опорі шихти; 4 – шихта, яка не вступила в реакційну зону; 5 – рідкий продукт (сплав)

Промисловість випускає основні серії дугових сталеплавильних печей: ДС – трифазні, з ручним завантаженням; ДСП – трифазні, з поворот -ним зведенням і верхнім завантаженням; ДСВ – трифазні, з викаткою ванни і верхнім завантаженням; ДУМ –, які працюють на рідкій заливці чавуна і ДМ – однофазні для плавлення міді та її сплавів.

Загальний вигляд компоновки установки найбільш розповсюдженої дугової сталеплавильної печі ДСП-100 даний на рис.6.12. Номінальна ємність печі 100 т. Установка складається з самої печі 1, електродів 2, вторинного струмопроводу або короткої мережі 3, пічного трансформатора 4 потужністю 50 MB·А, напругою 110 кВ, ошиновки 5 сторони високої напруги трансфор -матора, приміщень 6 і 7, в яких розміщені станції і пульти управління піччю, кабельного вводу 8, агрегату живлення 9 і струмопідводу 10 і електро- приводу 11 нахилу ванни для зливання металу.

Рис. 6.12. Компоновка електрообладнання сталеплавильної печі ДСП-100.

Режими роботи електродугових печей.

Корисна електроенергія, яка необхідна для нагріву і розплавлення 1 т сталі в дуговій сталеплавильній печі з твердою завалкою, складає понад 340 кВт·год/т.

Робота в дуговій сталеплавильній печі починається з процесу розпалювання електричної дуги в режимі короткого замикання. Цей режим є відносно ко -роткочасним, але найбільш важким. При цьому в електрообладнанні виника -ють міцні електродинамічні навантаження. Перевантаження досягає 20%.

Другим за навантаженням є режим розплавлення металу. При цьому піч споживає також значно велику потужність понад 80%.

Під час варки сплаву споживається менша потужність, яка необхідна лише для підтримання необхідної температури, - явно виражений дуговий режим.

Електропостачання дугових електропечей.

Електропостачання дугових сталеплавильних печей здійснюється від власних трансформаторних підстанцій, в яких встановлюють спеціальні електропічні трансформатори напругою 6, 10, 35 и 110 кВ на первинній стороні і з широким діапазоном регулювання напруги на вторинній стороні (від 100 – 185 до 320 – 510 В), а також відповідну комутаційну і захисну апаратуру на первинній і вторинній стороні. Комплект пускорегулювальної апаратури для управління приводами механізмів печі встановлюють в спеціальному електроприміщенні або на підстанції.

В установках дугових печей використовуються спеціально призначені для них трифазні масляні трансформатори (пічні трансформаторні агрегати). Потужність пічного трансформатора являється важливим параметром дугової печі і визначає тривалість розплавлення металу, що значно впливає на про - дуктивність печі. Нові установки печей комплектуються пічними трансфор -маторними агрегатами підвищеної потужності типів ЭТМПК, ЭТЦПК та ін.

В позначенні типу трансформаторного агрегату: Э – електропічний; Т – трифазний; М – масляне природне охолодження; Ц – масляно-повітряне охолодження; П або Н – перемикаючій пристрій; ПБВ (переключення без збудження, тобто без навантаження) або РПН (регулювання під навантажен -ням); К– комплектний (агрегат з трансформатора і реактора). При цьому, наприклад, для печей типу ДС– 0,5А потужність трансформатора складає 630 кВ·А, типа ДС–ЗМ2, – 2000 кВА, типу ДСП–12Н – 8000 кВ·А.

В табл.6.2. надається ряд потужностей пічних трансформаторів від ємності дугової електропечі.Пічні трансформатори мають підвищену надійність і динамічну стійкість струмоведучих частин і кріплення. Для печей з завантаженням до 3 т. пічні трансформатори мають масляно-повітряне охолодження, а для печей більшого завантаження, – масляно-водяне з примусовою циркуляцією масла. Живлення дугових електропечей створюється вторинним струмопроводом («короткій мережі»), який має малу довжину і великий переріз мідних шин внаслідок значних струмових навантажень (сотні і тисячі ампер). Від величини опору цього кола в значній мірі залежать електричні втрати печі. Для стійкого горіння дуги коротка мережа повинна мати визначений індуктивний опір, для досягнення якого в мережу додатково вмикається реактор.

^

Табл. 6.2. Ряд потужностей пічних трансформаторів.

| Номінальна ємність печі, т | 0,5 | 1,5 | 3,0 | 6,0 | 12 | 25 | 50 | 100 | 200 |

| Номінальна потужність трансформатора, МВ·А | 0,63 | 1,25 | 2,0 | 4,0* | 8,0* | 12,5* | 20* 25 | 32* 50* | 45 125* |

*- можливість перевантаження на 20% під час розплавлення.

Необхідна потужність пічного трансформатора визначається за формулою:

G – продуктивність печі, т/год.; w – питомі витрати електроенергії, кВт·год/т;

K – коефіцієнт використання трансформатора, К = 0,75 ÷ 0,85;

сosφ – коефіцієнт потужності, cosφ = 0,85÷0,93.

Рис. 6.13. Коротка мережа дугових печей.

1 – ошиновка; 2 – кабельна гірлянда;

3 – трубошина; 4 – електродний тримач; 5 – електрод.

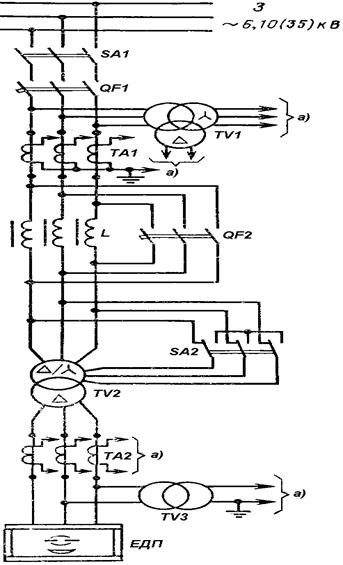

Рис.6.14. Електрична схема силового кола дугової печі.

ЕДП – електродугова піч; TV2 – пічний трансформатор; SA1 – роз’єднувач служить для подачі и зняття напруги при відключеному вимикачі.

QF1– масляний або повітряний пічний вимикач, призначений для оперативного включення і відключення пічного трансформатора при всіх навантаженнях –від холостого ходу до коротких замикань.

L – струмообмежувальний реактор, який по закінченні плавлення шихти шунтується вимикачем QF2.

SA2 – перемикач переключення первинної обмотки з трикутника в зірку.

Трансформатори струму ТА1, ТА2, трансформатори напруги ТV1 і ТV2 служать для підключення вимірювальних приладів, апаратури керування і захисту. Установки дугових електропечей оснащуються релейним захистом від струмів КЗ. Всі пічні трансформатори мають газовий двоступеневий захист. В печах ємністю до10т використовують схему «зірка на електродах».

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 10780; Нарушение авторских прав?; Мы поможем в написании вашей работы!