КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Діаграма стану

Мал.10

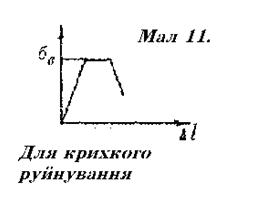

Той самий матеріал може знаходитися або у в’язкому, або у крихкому стані. Критерієм стану матеріалу є характер руйнування. Розрізняють в’язке і крихке руйнування.

В’язке руйнування настає після значної пластичної деформації (δ і Ψ до десятків відсотків) під впливом дотичних напружень.

Поверхня зламу має чашковий вигляд без яких-небудь явних ознак кристалічної будови. В’язкі злами називають волокнистими. Крихке руйнування настає без видимих пластичних деформацій (δ і Ψ близькі до нуля).

Поверхня зламу має чашковий вигляд без яких-небудь явних ознак кристалічної будови. В’язкі злами називають волокнистими. Крихке руйнування настає без видимих пластичних деформацій (δ і Ψ близькі до нуля).

Поверхня зламу шорсткувата, на ній видні сліди кристалічної будови - відколи по границях зерен (інтеркристалічне руйнування) і по кристалам (транскристалічне руйнування). На крихке руйнування витрачається енергії менше, ніж на в’язке. На крихке руйнування впливають зниження температури, збільшення швидкості деформування і концентратори, що створюють складний напружений стан у деталях. У пластичних металів вплив концентраторів нейтралізується місцевою пластичною деформацією.

Крихкому руйнуванню сприяють також внутрішні структурні фактори - обмеження рухливості дислокацій, ослаблення міцності зчеплення зерен за рахунок концентрації домішок на границях чи утворення крихких прошарків. Підвищення міцності супроводжується зниженням пластичності і в'язкості і збільшенням схильності до крихкого руйнування. Чим більші розміри деталі, тим вище схильність до крихкого руйнування (масштабний фактор). Це пояснюється збільшенням числа внутрішніх дефектів матеріалу. Існує багато способів оцінки переходу матеріалу з в’язкого стану в крихкий. Найбільш простим і чутливим способом є визначення ударної в'язкості:

αн = A/F[Дж/м2]

де:

А - робота руйнування;

F - площа поперечного перерізу зразка.

- пластичний стан αн >5-7 кгс м/см2

м/см2

- крихкий стан αн <1-2 кгс м/см2

м/см2

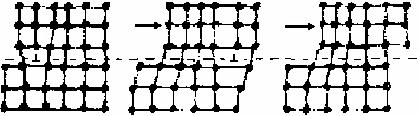

В основі пластичного деформування металів лежить переміщення дислокації практично при будь-яких температурах і швидкостях деформування. Сутність пластичного деформування - зсув, у результаті якого одна частина кристала зміщується стосовно іншої. Існують два різновиди зрушення: ковзання і двійникування.

|

Деформація ковзанням відбувається по площинам і напрямкам, на яких щільність атомів максимальна. Площина ковзання разом з напрямком ковзання, що належить цій площини, утворить систему ковзання. Ковзання починається під дією дотичної напруги, коли її величина перевищить певну критичну напругу зсуву αкр. Виглядає деформація ковзання так, як показано на малюнку 12.

Деформація двійникуванням являє собою перебудову частини кристалу в нове положення, дзеркально-симетричне стосовно недеформованої частини кристалу.

Площина, стосовно якої здійснюється дзеркальна симетрія, називається площиною двійникування. При двійникуванні атомні площини зрушуються паралельно площині двійникування на різні відстані. У порівнянні з ковзанням двійникування займає другорядне положення. Деформація за рахунок двійникування завжди менше деформації ковзання. У металах з ОЦК і ГЦК ґратками двійникування спостерігається лише при низьких температурах і високих швидкостях деформування. У металах з ГК ґраткою, де небагато систем ковзання, деформування при нормальних умовах супроводжується двійникуванням (роль двійникування зростає).

Ковзання здійснюється в результаті переміщення в кристалі дислокації. Дислокації переміщуються в кристалах двома способами - ковзанням і переповзанням. При ковзанні дислокація легко рухається в тій площині, в якій знаходиться дислокаційна лінія. Дислокація як би передається за естафеті від однієї атомної площини до іншої.

Переповзання - це дифузійний зсув дислокаційної лінії чи її частини внаслідок приєднання вакансій чи міжвузлових атомів, при цьому дислокація з однієї площини ковзання переходить в іншу. Переповзання має вплив, коли в ґратках збільшена щільність вакансій (при нагріванні і великих ступенях деформації). Зміцнення металів під дією пластичної деформації називається наклепом. В основі наклепу лежить ріст опору руху дислокацій в міру збільшення ступеня деформації. При русі дислокацій збільшується їхня кількість, а також кількість інших дефектів (вакансій, міжвузлових атомів).

Внаслідок пружної взаємодії між дислокаціями опір їхньому рухові сильно зростає, зростає опір зсуву, тобто збільшується міцність. У результаті пластичного холодного деформування метал зміцнюється, зменшується опір корозії, щільність, підвищується електроопір, змінюються магнітні властивості. Наклепаний метал має підвищений запас вільної енергії. Запасена енергія витрачається на утворення викривлень гратки (наприклад, щільність дислокації зросте до 109 1012 см-2) і на пружні викривлення ґраток. Властивості наклепаного металу міняються тим сильніше, чим більше ступінь деформації. При деформації збільшуються характеристики міцності (твердість,

1012 см-2) і на пружні викривлення ґраток. Властивості наклепаного металу міняються тим сильніше, чим більше ступінь деформації. При деформації збільшуються характеристики міцності (твердість,  b,

b,  0,2,

0,2,  пр) і знижуються пластичність і в'язкість (d, y, aн).

пр) і знижуються пластичність і в'язкість (d, y, aн).

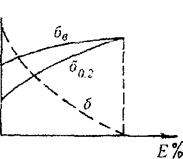

Залежність механічних властивостей від ступеня деформації зображеної на малюнку 14.

Метали інтенсивно наклепуються в початковій стадії деформації, після 40%-ої деформації механічні властивості міняються незначною мірою. Зі збільшенням ступеня деформації границя текучості

Метали інтенсивно наклепуються в початковій стадії деформації, після 40%-ої деформації механічні властивості міняються незначною мірою. Зі збільшенням ступеня деформації границя текучості  0,2 росте швидше межі міцності

0,2 росте швидше межі міцності  B. Обидві характеристики в сильно наклепаних металів порівнюються, а подовження стає рівним нулю. Такий стан наклепаного металу є граничним

B. Обидві характеристики в сильно наклепаних металів порівнюються, а подовження стає рівним нулю. Такий стан наклепаного металу є граничним  b=

b= 0,2. При спробі продовжити деформацію - метал руйнується. Шляхом наклепу твердість і тимчасовий опір (

0,2. При спробі продовжити деформацію - метал руйнується. Шляхом наклепу твердість і тимчасовий опір ( b) удається підвищити в 1,5-3 рази, а границю текучості в 3-7 разів. При великих ступенях деформації, у результаті утворення текстури, виявляється анізотропія (розходження властивостей по різних напрямках) механічних і магнітних властивостей. Зміцнення при наклепі широко використовують для підвищення механічних властивостей деталей, виготовлених методами холодної обробки тиском. Зокрема, наклеп поверхневого шару деталей підвищує опір втомленості. Підвищення пластичності при наклепі використовують для поліпшення оброблюваності різанням в’язких і пластичних матеріалів (сплавів алюмінію, латуні).

b) удається підвищити в 1,5-3 рази, а границю текучості в 3-7 разів. При великих ступенях деформації, у результаті утворення текстури, виявляється анізотропія (розходження властивостей по різних напрямках) механічних і магнітних властивостей. Зміцнення при наклепі широко використовують для підвищення механічних властивостей деталей, виготовлених методами холодної обробки тиском. Зокрема, наклеп поверхневого шару деталей підвищує опір втомленості. Підвищення пластичності при наклепі використовують для поліпшення оброблюваності різанням в’язких і пластичних матеріалів (сплавів алюмінію, латуні).

Пластична деформація призводить метал у структурно нестійкий стан. Мимовільно повинні відбуватися явища, що повертають метал у більш стійкий структурний стан. До мимовільних процесів, що призводять пластично деформований метал до більш стійкого стану, відносяться: зняття викривлення

кристалічних ґраток, зменшення щільності дефектів будови, ріст зерен.

Зняття викривлень гратки в процесі нагрівання деформованого металу називається поверненням. У результаті цього процесу, що відбувається при нагріванні, твердість і міцність дещо понижуються (на 20-30%), а пластичність зростає. Поверненням називають усі зміни тонкої структури та властивостей, які не супроводжуються зміною мікроструктури деформованого металу, тобто розмір та форма кристалів при поверненні не змінюється. Розрізняють дві стадії повернення. Перша стадія – спочинок, протікає при більш низьких температурах (нижче 0,2 Тпл) коли відбувається зменшення точкових дефектів (вакансій) та перерозподіл дислокацій без утворення нових субграниць. Друга стадія – полігонізація (протікає не завжди, лише після невеликих деформацій) і полягає в утворенні нових мало кутових границь субзерен (полігонів) в межах кожного кристалу. Протікає при більших температурах (~ 0,25; 0,3 Тпл). При подальшому збільшенні температури рухомість атомів зростає і при досягненні Т=(0,4 0,8)Тпл для металів технічної частоти утворюються нові рівноважні зерна. Утворення нових рівновісних зерен замість орієнтованої волокнистої структури деформованого металу називається первинною рекристалізацією. Температура початку рекристалізації залежить від ступеня деформації, тривалості нагрівання, величини зерна до деформації для технічно чистих металів становить 0,4 Тпл, для сплавів твердих розчинів зростає до (0,5-0,6)Тпл. Для повного зняття наклепу метал нагрівається до більш високих температур, щоб забезпечити високу швидкість рекристалізації і повноту її протікання. Така термічна обробка отримала назву рекристалізаційний відпал.

0,8)Тпл для металів технічної частоти утворюються нові рівноважні зерна. Утворення нових рівновісних зерен замість орієнтованої волокнистої структури деформованого металу називається первинною рекристалізацією. Температура початку рекристалізації залежить від ступеня деформації, тривалості нагрівання, величини зерна до деформації для технічно чистих металів становить 0,4 Тпл, для сплавів твердих розчинів зростає до (0,5-0,6)Тпл. Для повного зняття наклепу метал нагрівається до більш високих температур, щоб забезпечити високу швидкість рекристалізації і повноту її протікання. Така термічна обробка отримала назву рекристалізаційний відпал.

По завершенні первинної рекристалізації відбувається зростання зерен, що утворились. Ця стадія рекристалізації називається збиральною рекристалізацією і не пов’язана із попередньою пластичною деформацією металу. Цей процес самочинно розвивається при достатньо високих температурах в зв’язку з тим, що збільшення зерен призводить до зменшення вільної енергії метала через зменшення поверхневої енергії. Зростання зерен відбувається шляхом переходу атомів від одного зерна до сусіднього через границю розділу. Одні зерна ростуть, поглинаючи сусідні. Із збільшенням температури ріст зерна прискорюється. Чим більша температура нагрівання, тим більшими стануть рекристалізовані зерна. Рекристалізація повністю знімає наклеп, створений при пластичній деформації, метал набуває рівноважну структуру з мінімальною кількістю дефектів кристалічної будови. Відновлюються всі фізичні властивості.

План:

|

Дата добавления: 2014-01-07; Просмотров: 464; Нарушение авторских прав?; Мы поможем в написании вашей работы!