КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Загартовуваність і прогартовуваність

|

|

|

|

В процесі гартування проявляються дві важливі характеристики сталей: загартовуваність і прогартовуваність.

Під загартовуваністю розуміють здатність сталей отримувати максимальну твердість в процесі гартування. Головним чинником, який визначає загартовуваність, є вміст вуглецю в сталі.

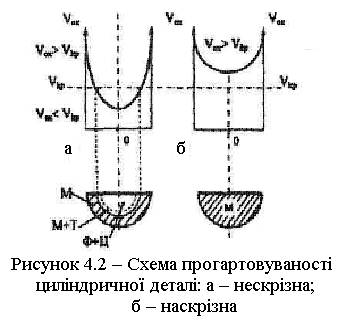

Під прогартовуваністю розуміють здатність сталі утворювати загартований шар на певну глибину. Як правило, структура цього шару – мартенсит. Прогартовуваність визначається хімічним складом сталей, критичною швидкістю охолодження і розміром деталей. В результаті гартування може утворюватись скрізна або нескрізна прогартовуваність. Це пояснюється зміною критичної швидкості охолодження по перетину деталі. Поверхневий об’єсм деталі при гартуванні завжди охолоджується із швидкістю більшою, ніж критична і отримує мартенситну структуру.

Якщо умови процесу складаються таким чином, що по перетину деталі утворюється значний перепад швидкості охолодження і в серцевині величина швидкості буде меншою, ніж критична, то мартенситна структура в цих шарах утворюватись не зможе. Прогартовуваність буде нескрізною (рис. 4.2 а)

В масивних деталях великого перетину після гартування можливе утворення декількох структур: перехід від мартенситу на поверхні до перліту в центрі. Якщо центральна частина деталі охолоджується із швидкістю більше критичної (рис. 4.2 б), то по всьому перетину утворюється мартенсит.

В масивних деталях великого перетину після гартування можливе утворення декількох структур: перехід від мартенситу на поверхні до перліту в центрі. Якщо центральна частина деталі охолоджується із швидкістю більше критичної (рис. 4.2 б), то по всьому перетину утворюється мартенсит.

Тобто, для збільшення прогартовуваності деталі певного перетину необхідно або підвищувати швидкість охолодження, або знижувати критичну швидкість гартування. Факторами, які підвищують прогартовуваність є підвищення температури нагрівання і часу витримки перед гартуванням, хімічний склад аустеніту. З підвищенням вмісту вуглецю ускладнюється розпад аустеніту, зменшується критична швидкість охолодження і покращується прогартовуваність. На прогартовуваність суттєво впливає також величина зерна.

|

|

|

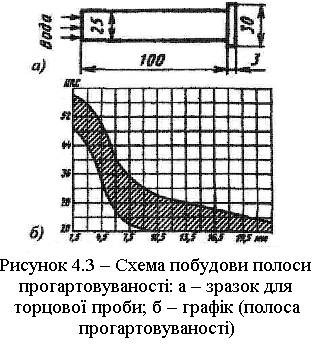

Легування сприяє підвищенню прогартовуваності. Наприклад, при гартуванні у воді сталі 45 наскрізна прогартовуваність сягає 20 мм. В той же час деталь із сталі 40ХН2МА діаметром 120 мм прогартовується наскрізь в середовищі із набагато меншою швидкістю охолодження – в маслі. Виходячи із технічної ефективності і функціональної необхідності для кількісної оцінки ефекту прогартовуваності використовують такі характеристики, як глибина прогартовуваності і критичний діаметр – Dкр. Для відповідальних деталей машин, які працюють в умовах високого навантаження на розрив і, особливо, удар, для пружин, ресор, торс іонів, для більшості інструментів, необхідно, щоб після гартування весь перетин деталей складався із мартенситної структури, що забезпечить однорідну структуру після відпуску. Для деталей, які працюють в умовах менш жорсткого навантаження (на згин і скручування) за критерій прогартовуваності приймається мартенситна структура на глибину, яка дорівнює половині радіуса деталі. Таким чином, для конструктора, який вибирає матеріал для тієї чи іншої деталі, важливим є значення характеристик прогартовуваності і вміння їх визначити. За глибину прогартовуваності умовно приймають відстань від охолоджуваної поверхні до шару з напівмартенситною структурою (50 % мартенситу + 50 % троститу). Глибину прогартовуваності визначають вимірюючи твердість і користуючись довідниковими даними про твердість сталей різного складу. Для визначення прогартовуваності сталей використовують стандартний метод торцового гартування. Стандартний зразок довжиною 100 мм і діаметром 25 мм розігрітий до температури гартування в спеціальній установці піддають охолодженню з торца водою. В охолодженому зразку з двох боків по його довжині роблять лиски (плоскі поверхні) на глибину 0,5 мм (рис. 4.3 а). по довжині цих поверхонь через 1,5 – 3 мм вимірюють твердість по шкалі HRC/ На базі цих даних будують криву прогартовуваності в координатах „твердість – відстань від торца” (рис. 4.3 б). Оскільки для сталей з однієї і тієї ж марки, але отриманих з різних плавок, величина прогартовуваності може змінюватись, то сталі характеризуються полосою прогартовуваності.

|

|

|

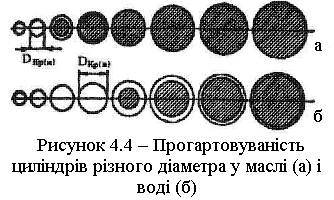

За критичний діаметр вважають такий максимальний діаметр стального зразка, який в даному охолоджуючому середовищі отримує прогартовуваність наскрізь і в центрі якого утворюється напівмартенситна структура.

За критичний діаметр вважають такий максимальний діаметр стального зразка, який в даному охолоджуючому середовищі отримує прогартовуваність наскрізь і в центрі якого утворюється напівмартенситна структура.

На рис. 4.4 показана глибина прогартовуваності (не заштрихована зона) при гартуванні у маслі (а) і воді (б) зразків різного діаметру. Показаний розподіл загартованої і незагартованої зон свідчить про те, що для кожного охолоджуючого середовища існує максимальний перетин, який прогартовується наскрізь – Dкр. Для прикладу показано на рис. 4.4 б, що Dкр у воді більший, ніж Dкр у маслі.

Критичний діаметр можливо визначити експериментально. Для цього загартовують циліндричні зразки різних діаметрів і вимірюють твердість по перетину. Порівнюючи їх між собою, визначають найбільший наскрізний, який і є критичним. Такий метод досить трудомісткий і дорогий, оскільки пов’язаний з розрізанням досить твердої загартованої сталі.

Критичний діаметр можливо визначити експериментально. Для цього загартовують циліндричні зразки різних діаметрів і вимірюють твердість по перетину. Порівнюючи їх між собою, визначають найбільший наскрізний, який і є критичним. Такий метод досить трудомісткий і дорогий, оскільки пов’язаний з розрізанням досить твердої загартованої сталі.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1046; Нарушение авторских прав?; Мы поможем в написании вашей работы!