КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Контроля зубчатых передач и резьбовых соединений

|

|

|

|

Лекция №7. Взаимозаменяемость, методы и средства

По эксплуатационному назначению можно выделить четыре основные группы зубчатых передач: отчетные, скоростные, силовые и общего назначения.

К отчетным относят зубчатые передачи измерительных приборов, делительных механизмов металлорежущих станков и делительных машин, счетно-решающих механизмов и т. п. В большинстве случаев колеса этих передач имеют малый модуль и работают при малых нагрузках и скоростях. Основным эксплуатационным показателем делительных и других отчетных передач является высокая кинематическая точность, т. е. точная согласованность углов поворота ведущего и ведомого колес передачи. Для реверсивных отчетных передач весьма существенное значение имеет боковой зазор в передаче и колебание этого зазора.

Скоростными являются зубчатые передачи турбинных редукторов, двигателей турбовинтовых самолетов и др. Окружные скорости зубчатых колес таких передач достигают 60 м/с при сравнительно большой передаваемой мощности (более 40 кВт). Их основной эксплуатационный показатель – плавность работы, т. е. отсутствие циклических погрешностей, многократно повторяющихся за оборот колеса. С увеличением частоты вращения требования к плавности работы повышаются. Передача должна работать бесшумно и без вибрации, что может быть достигнуто при минимальных погрешностях формы и взаимного расположения зубьев. Для тяжелонагруженных скоростных зубчатых передач имеет значение также полнота бокового контакта зубьев. Колеса таких передач обычно имеют средние модули. Для них часто ограничивают также шумовые характеристики работающей передачи, вибрацию, статическую и динамическую неуравновешенность вращающихся масс и т. п.

|

|

|

К силовым относят зубчатые передачи, передающие значительные крутящие моменты при малой частоте вращения (зубчатые передачи шестеренных клетей прокатных станов, подьемно-транспортных механизмов и др.). Колеса для таких передач изготовляют с большим модулем. Основное точностное требование к ним – обеспечение более полного использования активных боковых поверхностей зубьев, т. е. получение наибольшего пятна контакта зубьев.

Зубчатые передачи общего назначения применяют в автомобильной, тракторной промышленности и сельхозмашиностроении. К ним предъявляются требования кинематической точности и контактной прочности в зависимости от условий эксплуатации.

Точность зубчатого зацепления (передачи) характеризуется следующими показателями: кинематической погрешностью, суммарным пятном контакта и плавностью работы.

Кинематическая погрешность передачи – разность между действительными и номинальными углами поворота ведомого зубчатого колеса передачи.

Допуск на кинематическую погрешность зубчатого колеса следует определять как сумму допуска на накопленную погрешность шага колеса в зависимости от степени по нормам кинематической точности и допуска на погрешность профиля зуба, назначаемого конструктором в зависимости от степени точности по нормам плавности.

Суммарным пятном контакта называют часть активной боковой поверхности зуба колеса, на которой располагаются следы прилегания зубьев парного колеса (следы надиров или краски) в собранной передаче после вращения под нагрузкой, устанавливаемой конструктором расчетным путем или в процессе проектирования передачи. Пятно контакта определяется относительными размерами (в процентах) по длине зуба – отношением расстояний «а» между крайними точками следов прилегания зубьев за вычетом разрывов к ширине зуба.

|

|

|

Плавность работы передачи определяется параметрами погрешностей, которые многократно циклически проявляются за оборот зубчатого колеса. Аналитически кинематическую погрешность зубчатой передачи можно представить в виде спектра всех ее составляющих, амплитуда и частота которых зависят от вида и характера составляющих погрешностей.

В машино- и приборостроении установлено 12 степеней точности зубчатых колес (передач): 1, 2, 3,..., 12 (точность уменьшается с увеличением степени). Наиболее распространенными в машиностроении являются 6 – 10 степени точности, в приборостроении 4 – 6.

В технической документации точность изготовления зубчатых колес и передач задают степенью точности, учитывая вид сопряжения по нормам бокового зазора. Например, степень точности 8- Х означает, что все показатели точности соответствуют 8 степени точности, а зазор между боковыми поверхностями зубьев определяется посадкой Х. Степень точности 7-8-8- Х означает, что кинематическая точность должна соответствовать 7-й степени, а суммарное пятно контакта и плавность работы передачи – 8-й степени при зазоре боковых поверхностей зубьев Х.

Для контроля зубчатых колес и передач используют различные приборы и устройства. Наибольшее распространение получили эвольвентометры, шагомеры, зубомерные микрометры.

Резьбовые соединения широко распространены в машиностроении (в большинстве современных машин свыше 60 % всех деталей имеют резьбы или соединяются при помощи резьбовых изделий). По эксплуатационному назначению различают резьбы общего применения и специальные, предназначенные для соединения одного типа деталей определенного механизма. К первой группе относятся резьбы:

а) крепежные (метрическая, дюймовая), применяемые для разъемного соединения деталей машин; основное их назначение – обеспечение прочности соединений и сохранение плотности (нераскрытия) стыка в процессе длительной эксплуатации;

б) кинематические (трапецеидальная и прямоугольная), применяемые для ходовых винтов, винтов суппортов станка и столов измерительных приборов и т. п.; основное их назначение – обеспечение точного перемещения при наименьшем трении.

в) упорная резьба для преобразования вращательного движения в прямолинейное в прессах и домкратах; основное ее назначение – обеспечение плавности вращения и высокой нагрузочной способности в паре «винт – гайка» (для точных микрометрических пар применяют метрическую резьбу повышенной точности);

|

|

|

г) трубные и арматурные (трубные цилиндрическая и коническая, метрическая, коническая), применяемые для трубопроводов и арматуры; основное их назначение – обеспечение герметичности соединений.

Эксплуатационные требования к резьбе зависят от назначения резьбовых соединений. Общими для всех резьб являются требования долговечности и свинчиваемости без подгонки независимо от места изготовления резьбовых деталей при сохранении эксплуатационных качеств соединений.

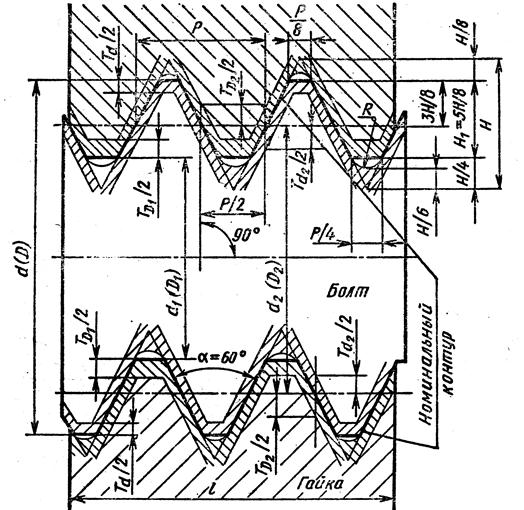

Наибольшее распространение получили метрические цилиндрические резьбы, параметры которых следующие (рис. 9):

d 2 – средний диаметр болта;

D 2 – средний диаметр гайки;

d – наружный диаметр болта;

D – наружный диаметр гайки;

d 1 – внутренний диаметр резьбы болта;

D 1 – внутренний диаметр резьбы гайки;

Н – высота исходного треугольника резьбы;

Р – шаг резьбы.

Для многозаходной резьбы существует следующая зависимость:

Рп = Р, п, (9)

где Рп – ход резьбы;

п – число заходов резьбы;

Р – шаг профиля резьбы.

Для резьбовых соединений установлены различные посадки, сочетание которых обычно обеспечивает зазор между профилями резьбы.

Установлены степени точности резьбовых соединений: 3, 4, 10. Они назначаются в зависимости от условий эксплуатации резьбового соединения и практических рекомендаций.

Рис. 9. Схема резьбового соединения

Контроль резьб может быть дифференцируемым или комплексным. Дифференцируемый контроль применяют, когда допуски даны отдельно на каждый параметр резьбы. Этот метод очень трудоемкий и используется для контроля точных резьб. Наиболее часто применяют комплексный метод контроля резьбы, осуществляемый с помощью резьбовых калибров: пробок и скоб.

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 918; Нарушение авторских прав?; Мы поможем в написании вашей работы!