КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Качество сварного соединения

Качество продукции согласно ГОСТ 15467-79 есть совокупность свойств продукции, обуславливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением.

Показатели качества сварных соединений определяют путем их контроля как совокупность ряда свойств, таких, как надежность, степень работоспособности, прочность, структура металла шва и околошовной зоны, коррозионная стойкость, отсутствие дефектов, число и характер исправлений.

Контроль качества сварных изделий (продукции) определяется как проверка соответствия показателей качества продукции установленным требованиям. При этом необходим контроль факторов, от которых зависит качество продукции. Основные из этих факторов можно сгруппировать как технологические и конструктивные.

Конструктивные факторы качества сварных соединений:

· характеристики основного конструкционного материала;

· конструкция сварного изделия;

· методы и система контроля;

· нормы по качеству;

· условия эксплуатации.

Технологические факторы качества сварных соединений:

· сварочное оборудование;

· сварочная оснастка, приспособления;

· сварочные материалы;

· подготовка и сборка деталей под сварку;

· режим и процесс сварки;

· сварщик (оператор), наладчик сварочного оборудования.

Высокое качество соединения зависит в первую очередь от уровня и состояния технологического процесса (ТП) производства.

Обнаружение дефектов должно служить сигналом не только к отбраковке продукции, но и к оперативной корректировке технологии.

Основное воздействие контроль должен оказывать именно на технологию производства, обеспечивая за счет оперативной обратной связи предупреждение дефектов и брака продукции.

Особенность контроля при контактной сварке состоит в том, что качество соединений, выполненных контактной сваркой, определяется в основном наличием сплошной металлической связи по заданной площади соединения. При точечной, шовной (и в большинстве случаев рельефной) сварке это площадь определяется размерами зоны взаимного расплавления деталей (d – расчетным диаметром или шириной литой зоны ядра). При стыковой сварке металлическая связь должна быть установлена по всей площади торцов соединяемых деталей.

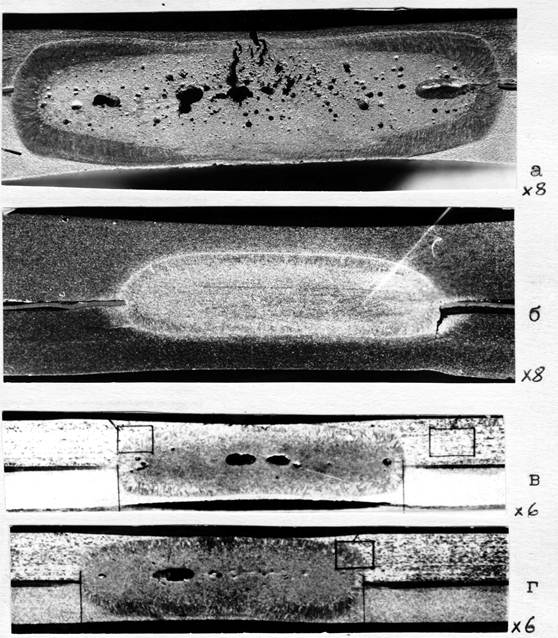

Уменьшение или полное отсутствие минимально-допустимого d (расчетного диаметра ядра) или площади соединения при КСС квалифицируется как дефект (наиболее опасный дефект) типа непровара. К дефектам так же относятся: несплошности типа трещин, пор; окисные включения, недопустимые изменения структуры (свойств) металла, а также различного вида деформации (коробления, поводки) сварной конструкции, изделия. Рис. 20.1

Рис. 20.1 Виды дефектов в точечных соединениях из сплава АМг6,

сваренных через материал-свидетель

20.2 Способы и организация контроля.

Существующий уровень технологии и сварочного оборудования не может гарантировать полное отсутствие дефектов в сварных соединениях. Их возникновение связано с воздействием на процесс сварки различного рода случайных возмущений, которые обычно разделяют на возмущения от производственных отклонений технологических факторов (величины сборочных зазоров, размера рабочей поверхности электродов (роликов) показатели качества подготовки поверхности деталей, отсутствие надежного закрепления деталей в зажимах стыковой машины и т.п.) и на возмущения от произвольных колебаний электрических и механических параметров сварочного оборудования в процессе сварки.

Для предупреждения образования дефектов и их своевременного обнаружения организуют контроль всех звеньев производства сварных узлов (деталей), начиная со стадии проектирования сварной конструкции, затем сопутствующих сварке операций, собственно процесса сварки и готовых узлов (сборочных единиц), а так же проводят паспортизацию оборудования и аттестацию наладчиков и сварщиков.

В зависимости от способа сварки, уровня организации производства, категории ответственности конструкции и других особенностей выбирают различные способы контроля и последовательность их выполнения. Главным их назначением применительно к способам контактной сварки является диагностирование и предупреждение непроваров, так как остальные дефекты сравнительно легко обнаруживаются общеизвестными методами дефектоскопии.

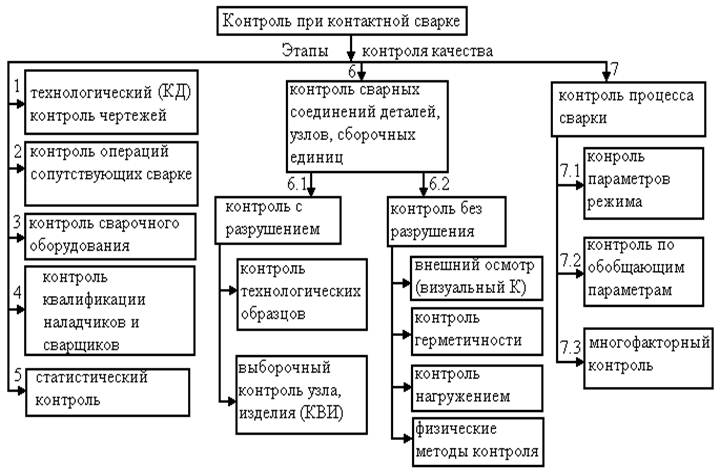

На рис. 20.1 дан перечень существующих способов контроля швов, выполненных контактной сваркой.

На рис. 20,1,а и 20.1,б представлены пояснения, расшифровки этапов контроля качества при контактной сварке, так же методов неразрушающего контроля (НРК) качества продукции.

На рис.20.2..20.6 представлены все основные типы, формы образцов и схемы испытаний (контроля) с разрушением сварного соединения.

20.3 Контроль с разрушением.

Контроль с разрушением проводят путем испытания технологических образцов (образцов-свидетелей) и выбранных испытаний сварных конструкций.

Технологические образцы должны соответствовать свариваемым деталям по марке металла, состоянию поверхности, сочетанию толщин или сечению, шагу сварных точек, а в отдельных случаях и по форме узла.

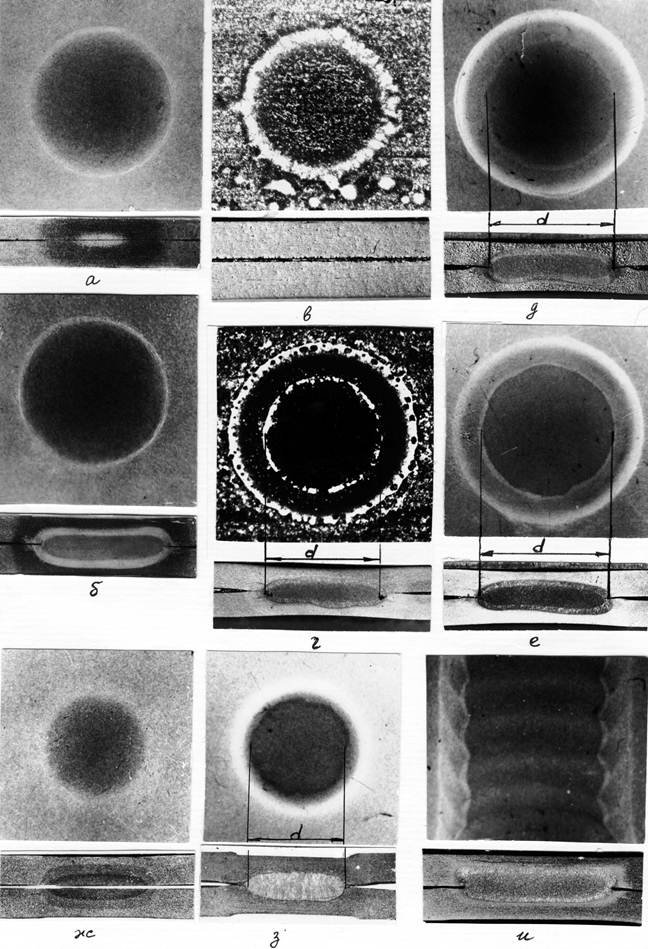

Форма образцов для точечной, шовной и рельефной сварки листовых деталей приведены на рис. 20.2…20.6, а схемы их испытаний.

Образцы типов "а" разрушают в тисках специальным клином (зубилом), а затем замеряют диаметр сварной точки. Этот же тип образцов используют для вырезки шлифов (рис.) с последующим металлографическим анализом размеров и структуры сварного соединения (рис.,а…г)

Образцы типов "б" и "в" (рис.) используют для испытания на срез. Образцы этого типа изготавливают одноточечными или многоточечными. Для испытания многоточечных образцов, а также швов (Кш) сваривают широкие карты (,б).

Качество сварной точки (выполненной Кт или Кр) оценивают по разрушающему усилию на срез и отрыв (в таблице даны размеры образцов).

При этом качество шва, выполненного шовной сваркой оценивают коэффициентом прочности соединения: Кр ш = (s¢/sв) × 100%, где s¢ и sв – временное сопротивление сварного шва и основного металла.

Крестообразные образцы типа "д" рис. 20.5 используют для механических испытаний точки на отрыв и угол поворота при скручивании. Образцы типа "е" рис. 20.5 используют для испытаний образцов толщиной менее 1 мм на неравномерный отрыв.

Для проверки герметичности швов применяют образцы типа "ж" рис. 20.5 в виде двух сваренных между собой по периметру квадратных пластин. Испытание ведут путем заполнения пространства между пластинами сжатым воздухом (или газом) с погружением образца в водяную ванну (или исследуя шов течеискателем).

Рис. 20.2а. Перечень способов контроля швов, выполняемых контактной сваркой.

|

Рис. 20.2б. Подэтапы технологического контроля, контроля операций по подготовке сварочного производства и технического персонала.

Размеры сварных точечных образцов для механических испытаний.

| Размеры образцов мм | Толщина образцов в мм | ||||||||

| 0,3..0,5 | 0,8..1,0 | 1,2..2,0 | 2,5..3,0 | 4,0 | 5,0..6,0 | 7,0 | № рис. | ||

| Срез | b | 72, в | |||||||

| l | 75x2= | 100x2 | 100x2 | 125x2 | 150x2 | 200x2 | 200x2 | ||

| Отрыв | b | - | 72, д | ||||||

| l | - |

* При толщине образцов до 1 мм испытание точек на отрыв рекомендуется производить на П-образных образцах рис. 72 г.

Средние разрушающие усилия сварных точек на срез, Р, даН

| Размеры соединения | Марки сплава образца | |||||||

| S1 мм | d мм | АМц | МА2-1 | Д16-АТ АМг6 | Л62 (мягкая) | 08кп | 12Х18Н10Т | 30ХГСА (отожжен) |

| 0,3 | 3,0 | |||||||

| 0,5 | 3,5 | |||||||

| 0,8 | 4,0 | |||||||

| 1,0 | 4,5 | |||||||

| 1,5 | 6,5 | |||||||

| 2,0 | 7,7 | |||||||

| 3,0 | 9,7 | |||||||

| Средние разрушающие усилия сварных точек на отрыв, N, даН. | ||||||||

| 0,3 | 3,0 | |||||||

| 0,5 | 3,5 | |||||||

| 0,8 | 4,0 | |||||||

| 1,0 | 4,5 | |||||||

| 1,5 | 6,5 | |||||||

| 2,0 | 7,7 | |||||||

| 3,0 | 9,7 |

Разброс результатов механических испытаний на срез характеризует стабильность процесса сварки и для партии из десяти образцов должен находиться в следующих пределах:

- для образцов точечной сварки (Pmах - Pmin)/Pсред. £ 0,3…0,45;

- для образцов шовной сварки (Pmах - Pmin)/Pсред. £ 0,2…0,25,

где Pmах , Pmin, Pсред. – соответственно наибольшая, наименьшая и средняя разрушающая нагрузка на точку (шов) при испытании на срез.

Для приблизительной оценки качества тонколистовых металлов образцы технологической пробы разрушают, определяя по диаметру вырыва размер литого ядра (d) или площадь среза, разрушая образцы в тисках отрывом или кручением (рис. …в, г, д, е, ж, з, и) с помощью специального воротка (рис. …, ж) или зубила, или специального клина.

При проверке качества точечных швов на крупногабаритных (негерметичных) деталях иногда допустимо проверять качество на отрыв выборочно, разрушая отдельные точки (рис. …а, б) или не доводя их до разрушения, если ясно видно при деформации кромки, что вырыв точки происходит по основному металлу.

На рис. …приведена схема испытаний технологических образцов, сваренных стыковой сваркой. Полученный излом обычно сравнивают с эталоном. При испытании на изгиб измеряют угол изгиба, при котором образовалась первая трещина в растянутой зоне (рис. …а). При сжатии размер "в" определяют при появлении первой трещины (рис. …б, в).

После разрушения проводят анализ изломов визуально, с просмотром через лупу, с использованием металлографических исследований и электронной микрофрактографии.

По результатам испытаний технологических образцов, как правило, дается разрешение на сварку.

Для определения качества сварных соединений в конструкции иногда практикуется выборочное испытание (разрушение) – "КВИ" определенного количества готовых изделий из партии.

Характеристики пластичности сварных соединений.

Важным показателем механических свойств сварных соединений является их пластичность. Пластичность соединений является функцией зависящей от свойств основного металла, от режима сварки и термической обработки.

Пластичность точечных соединений характеризуется отношением прочности сварной точки на отрыв к ее прочности на срез

d¢ = (N /P) × 100%.

Для закаливающихся сталей, титановых и высокопрочных алюминиевых сплавов d¢ = 25…30%.

Для коррозионно-стойких сталей и жаропрочных сплавов d¢ = 40…80%.

О пластичности точечного соединения можно также судить по величине микротвердости (по ГОСТ 9450 – 76) металла литой и околошовной зоны, измеренной на поверхности шлифа (рис. 76) сварной точки.

В зависимости от конструкции сварного узла и условий его работы иногда проводят испытания сварных соединений на угол загиба. Эти испытания обычно производят как сравнительные в процессе разработки технологии сварки или последующей термической обработки сварного узла для оценки пластических свойств и степени разупрочнения металла, зоны сварки. Их целесообразно выполнять для связующих соединений металлов особо чувствительных к термическому циклу сварки (закаливающих сталей), например, когда к корпусу сосуда, работающего под давлением, присоединяют с помощью точечной или шовной сварки элементы жесткости. Для испытаний на угол загиба используют образцы связующих соединений (рис. 72 з); для проведения испытаний используют данные, приведенные в ГОСТе 6996 – 66. В зависимости от того, как работают сварные соединения в узле, изгиб образца ведут в сторону накладки или от нее рис. 72 з. Величина проплавления (hя) образцов некоторых металлов (сплавов) оказывает влияние на угол загиба; с ростом hя угол загиба уменьшается.

Пластичность точечных соединений может быть оценена и по результатам испытаний на скручивание. Для этой цели изготовляют крестообразные образцы, аналогичные образцам для испытаний точек на отрыв (рис. 72 д). Образцы помещают в специальные захваты, которые устанавливают в зажимы машины для испытаний на кручение. При испытании записывается диаграмма зависимости крутящего момента Мкр от угла поворота j приводного зажима машины.

По диаграмме определяют угол поворота jк от начала пластической деформации литого металла ядра (точка "а") до точки "в", соответствующей максимальному крутящему моменту Мкр×в. Угол jк характеризует в данном случае способность металла ядра сварной точки к пластической деформации. По известному Мкр×в можно вычислить максимально касательное напряжение среза tв.

tв¢ = Мкр×в/Wкр = 16×Мкр×в/(p×d3), МПа,

где Wкр - момент сопротивления кручения, Wкр = p×d3/16, м3;

Мкр×в – крутящий момент, Н×м; d - диаметр литого ядра точки, м.

Таблица

Сравнительные характеристики пластичности одноточечного сварного соединения стали 30ХГСА при сочетании толщин 3+3мм, выполненных без термической обработки (одноимпульсный режим ТКС) и с электротермомеханической обработкой (ЭТМО – двухимпульсный режим).

| Параметры режима ТКС | Разрушающее усилие | d¢= (N/P)×100% | Микротвердость ОШЗ, НVm, усл.ед. | Угол загибаa,град | Угол поворота при кручении jк, град | Макс. касательные напряженния t'в, МПа | |

| на срез P, даН | на отрыв N, даН | ||||||

| Fсв.=1200даН, Iсв=14 кА, tсв=1с | 17…22 | ~0 | - | ||||

| Fсв.=1200даН, Iсв=14 кА, I2 = 10 кА, tсв=1с, tп=1,4 с tдоп=1,6 с | 31…35 | 4…5 | 770… |

Характеристики пластичности одноточечных образцов некоторых конструкционных материалов при толщине 1,5+1,5 мм.

| Марка сплава | Разрушающее усилие | d¢= (N/P)×100% | jк, град | t'в, МПа | |

| на срез P, даН | на отрыв N, даН | ||||

| Сталь20 | 50…55 | 18…20 | 360…420 | ||

| 12Х18Н10Т | ~1000 | 60…100 | 23…27 | 520…580 | |

| Д16АТ | 27..30 | 2…4 | 180…230 | ||

| МА8 | 29..34 | 3…5 | 90…110 | ||

| Л62 | 75…80 | 35…37 | 240…300 |

Существующие основные методы и системы контроля процесса контактной сварки. Аттестация сварочного оборудования

20.5 Контроль без разрушения.

Неразрушающий контроль – наиболее перспективный при дефектоскопии сварных соединений.

При контроле без разрушения применяют в первую очередь следующие методы физического контроля: радиационный, электромагнитный и ультразвуковой.

На рис. 20.1 приведены основные методы неразрушающего контроля.

Внешний осмотр (Визуальный и измерительный контроль).

Наиболее простой способ неразрушающего контроля – внешний осмотр, который разделяется на визуальный и измерительный контроль. При визуальном осмотре проверяют число сварных соединений и их расположение, размеры и характер вмятин от электродов, наличие наружных выплесков, трещин; продуктов массопереноса (загрязнения) отпечатков от электродов; деформацию коробление сварного узла. Визуальный контроль проводят невооруженным глазом или с помощью лупы 4 – 10 – кратного увеличения.

При измерительном контроле проверяют размеры (диаметры) отпечатков от электродов, обмером выявляют дефекты геометрической формы (перекосы, смещения, укорочения). При значительных изменениях размеров отпечатков можно судить о дефекте точки (непровара). В соединениях из легированных сталей измеряют твердость шва.

Радиационный контроль.

Радиационный контроль с использованием рентгеновского излучения – один из наиболее распространенных методов неразрушающего контроля соединений при контактной сварке.

Этим способом хорошо выявляются несплошности (трещины, поры, раковины, скопление оксидов …), но в общем случае не выявляются непровары, при которых, как правило, несплошность отсутствует.

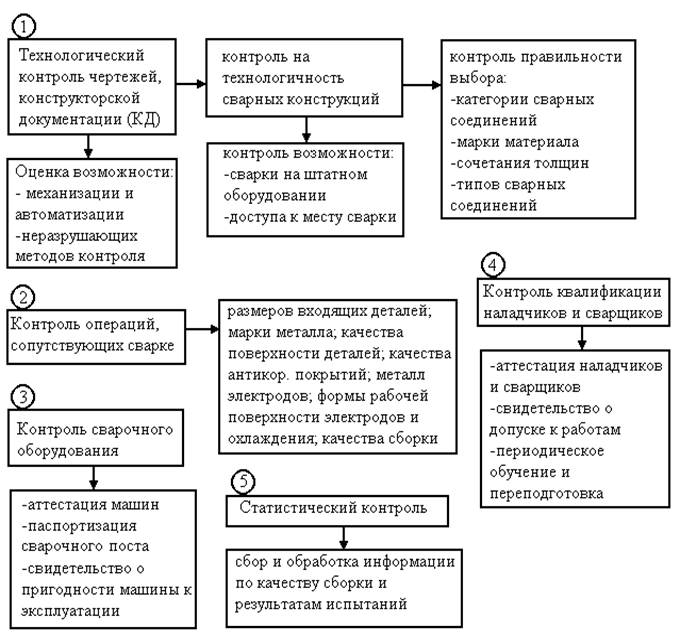

Для большинства металлов применяется методика искусственного образования рентгеноконтрастных границ на периферии литого ядра за счет введения перед сваркой на внутреннюю поверхность нахлестки деталей рентгеноконтрастных материалов (РКМ), в состав которых входят преимущественно более плотные элементы, чем основной металл.

Интенсивность рентгеновских лучей после прохождения через просвечиваемый металл зависит в основном от длины волны излучения (l), толщины (S) и порядкового номера элементов исследуемого металла на пути луча. Массовые коэффициенты ослабления лучей m/g (g - плотность вещества в см2/г) для некоторых элементов приведены в таблице рис. 77. Как видно из таблицы, для каждой толщины деталей (соответственно длине волны l), рода свариваемого материала в качестве РКМ можно подобрать такие элементы, которые в наибольшей степени отличаются от свариваемого материала массовым коэффициентом ослабления рентгеновских лучей. Например для соединений из Mg-х и Al-х сплавов в качестве РКМ можно использовать элементы с порядковым номером больше 20 (Mn, Cu, Zn, Mo, Ta, W и т.д.); для Тi-х сплавов элементы – Nв, Zr, W, Ta, Mo и т.д.; для низкоуглеродистой стали - Ta, W.

Для увеличения разрещающей способности метода контроля необходимо, чтобы коэффициент контрастности Кк как можно больше отличался от единицы, который определяется отношением коэффициентов ослабления излучения в РКМ (Мркм) и свариваемом материале (Мсв. м).

Кк = Мркм/Мсв. м>1, или Кк = Мркм/Мсв. м <1.

В зависимости от свойств выбранного РКМ он может раствориться полностью или частично в зоне расплавления точки, перемешаться с расплавом и образовать как бы новый сплав.

Так, например порошок серебра, нанесенный на внутреннюю поверхность одного из листа (под нахлестку) при сварке сплава AМг6, растворился в ядре (рис. 80 а), а частички из вольфрама не взаимодействуют с литым ядром и распределяются на периферии ядра (рис. 80 б). В этом случае при наличии зоны расплавления на рентгенограмме наблюдается два концентричных светлых кольца: внутреннее определяет размеры литой зоны d, наружное – диаметр уплотнительного пояска d1 (рис. 80 б). При непроваре частицы W (РКМ) равномерно распределяются по всей площади (рис. 80 в).

Главными причинами перемешивания металла являются электродинамические силы, возникающие в металле при прохождении сварочного тока.

В качестве РКМ применяют тугоплавкие частицы (в виде порошка марки ПВП-2 из WC+W2C грануляцией 40..70мкм) замешанные на жидком связующем (лак Э4100, эмль ЭТО-63, грунт АЛКМ-1 или клей) или применяют более технологичные РКМ в виде лент толщиной 0,1..0,2мм из специальных сплавов: - "материалов-свидетелей (МС)".

Назначение и состав РКМ (МС) при рентгеноскопии соединений по ОСТ 92-1123-83.

| свариваемые сплавы | тугоплавкие РКМ, МС – покрытия | Расплавляемые РКМ; вид МС. |

| Al –сплавы, S= 0,5..6мм | паста АЛКМ-1+ПВП-2 (WC+W2C), лак ЭП-730+ ПВП-2 п/ф эмали КО-5202 +ПВП-2 | полоса (лента) 0,12мм из сплава 1415 (Al +13%Ce…) СрА10 (Al +10%Ag) |

| Mg-сплавы, S= 0,5..4мм | паста АЛКМ-1+ПВП-2 | полоса (лента) 0,12мм из сплава Mg+9%Cd |

| Ti-сплавы, S<4мм | паста АЛКМ-1+ПВП-2 | лента 0,1..0,3мм ЦН25Т3 (Zr, Nb, Ti) |

| Н/у стали | эмаль ЭТО-63+ ПВП-2 | лента 0,1..0,2мм из сплава ХН60ВТ припой ВПР-4, ВПР-3 |

| 12Х18Н10Т | эмаль ЭТО-63+ ПВП-2 | лента 0,1..0,2мм из сплава ХН60ВТ |

Рис. 20.3. Рентгенограммы точечных и шовных соединений

20.6 Контроль по обобщающим параметрам.

Обобщающим параметром называют признак, который однозначно определяет качество соединений при действии разнообразных возмущений, связанных с работой оборудования и нарушения технологии. Наиболее распространены следующие обобщающие параметры: 1) при точечной и шовной сварке – перемещение подвижного электрода; интенсивность инфракрасного излучения нагретых деталей; степень поглощения ультразвуковых колебаний (УЗК); 2) при стыковой сварке – частота пульсаций тока и разрушения перемычек при оплавлении; температура нагрева деталей; падение напряжения между электродами.

Практическое применение получил контроль по перемещению подвижного электрода (дилатометрический контроль).

Тепловое расширение металла и вызываемое им перемещение электрода наиболее тесно связаны с диаметром ядра. Физическая сущность механизма дилатометрического контроля показана на рис. 20.4

При сварке алюминиевых сплавов и нержавеющих сталей фактическое перемещение электродов при номинальных размерах литой зоны шва примерно составляет Dп = 4..7% суммарной толщины S + S1 свариваемых деталей. При полном непроваре Dп снижается более чем в 2 раза (рис. 20.4)

Рис. 20.4. Перемещение подвижного электрода от теплового расширения металла:

а – исходное положение электродов; б – положение электродов при прохождении тока; в – установка аппаратуры контроля с использованием электроконтактного преобразователя на машине

В производственных условиях перемещение можно измерять только между подвижной, обычно верхней, сварочной головкой и верхней консолью, которую считают условно абсолютно жесткой. (рис.20… и 20) На рис.20… датчик D1. На рис 20…приведены экспериментальные зависимости D и dя от времени сварки. Принципиальная схема аппаратуры контроля качества по перемещению подвижного электрода, получившая промышленное распространение, приведена на рис. 20… и 20…..

Основная часть аппаратуры – измеритель перемещения – представляет собой стандартный электроконтактный датчик (ЭКД). Ожидаемое номинальное перемещение D задается расстоянием между контактами 1, 2, 3 ЭКД. При подъеме и опускании электрода стальная линейка (СТ) не связана с электромагнитом (ЭМ). При сжатии деталей Fсв на обмотку ЭМ подается напряжение, и линейка СТ прижимается к электромагниту. При прохождении сварочного тока, расширении деталей и перемещении вверх подвижного электрода стальная линейка (СТ) замыкает 2 с одним из контактов (1 или 3). Одновременно с этим на индикаторе (рис. 84) загорается одна из лампочек (Лк – непровар; Лз – качественная сварка; Лж – выплеск), характеризующая качество сварки. На рис. 85 показаны кривые перемещения подвижного электрода для точечной (а) и шовной (б) контактной сварки АМг6 (S + S1 = 2+2мм). Недостатком дилатометрического контроля является ограничения, связанные с малой жесткостью нижней консоли и наличия сил трения в подвижных элементах механизма привода усилия. Поэтому измеряемое перемещение D может быть недостаточным в связи с дополнительным прогибом нижней консоли в процессе сварки.

Аттестация сварочного оборудования.

Аттестация сварочного оборудования проводится с целью паспортизации и выдачи заключения (акта) о пригодности машины к эксплуатации, а также периодической поверке соответствия технических характеристик машины паспортным данным.

Паспортизация машин заключается в выполнении контрольных замеров и записи основных технических характеристик при работе вновь установленной контактной машины. Полученные данные записываются в специальную ведомость – паспорт, где указываются: тип и мощность машины, ее инвентарный номер, даты выпуска, пуска в эксплуатацию, капитального ремонта и т.п.

Паспортизация электрических устройств начинается с замера напряжения питающей сети и определения сечения сетевого кабеля. Для аппаратуры управления составляется таблица по результатам замеров выдержки промежутков времени при помощи электросекундомера на каждом делении шкалы. Составляются карты напряжений и токов электросхем. Измеряется сопротивление постоянному (омическому) току вторичного контура. Снимаются нагрузочная и внешние характеристики машин для различных растворов и вылетов вторичного контура. Замеряется расход воды. Замеряется усилие сжатия электродов и другие данные.

|

Дата добавления: 2014-01-06; Просмотров: 7232; Нарушение авторских прав?; Мы поможем в написании вашей работы!