КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Расчет и анализ продолжительности производственного цикла сложного процесса

|

|

|

|

Производственный цикл сложного (сборочного) процесса представляет собой общую продолжительность комплекса координированных во времени простых процессов, входящих в сложный процесс изготовления изделия или его партий.

Характерные примеры сложного процесса являются процессы создания машины, телевизора, металлорежущего станка, ЭВМ или узлов, блоков, мелких сборочных единиц, из которых они состоят.

Производственный цикл сложного процесса включает производственные циклы изготовления всех деталей, сборку всех сборочных единиц, генеральную сборку изделия, контроль, регулировку и отладку. В сложном производственном процессе могут использоваться все рассмотренные выше виды движения предметов труда по операциям: последовательный, последовательно-параллельный и параллельный. В условиях единичного производства в единый цикл, как правило, включают не только процессы изготовления и сборки, но и процессы проектирования изделия и подготовки его производства.

Сложный производственный процесс обычно состоит из большого числа операций, поэтому определение и оптимизация производственного цикла требует больших затрат времени, а также применения ЭВМ для выполнения расчетов.

Построение сложного производственного процесса во времени осуществляется для того, чтобы

o определить продолжительность производственного цикла,

o координировать выполнение отдельных простых процессов,

o получить необходимую информацию для оперативно-календарного планирования и расчета операции запуска-выпуска предметов труда.

Целью координации производственных процессов, составляющих сложный процесс, является обеспечение бесперебойности хода производства при полной загрузке оборудования, рабочих мест и рабочих.

|

|

|

Структура производственного цикла сложного процесса определяется составом операций и связей между ними. Состав операций зависит от номенклатуры деталей, сборочных единиц и технологических процессов их изготовления. Взаимосвязь операций и процессов обусловливается веерной схемой сборки изделия и технологией его изготовления. Предположим, что необходимо рассчитать продолжительность производственного цикла сборки изделия "А" (рис. 5.5).

|

Веерная схема сборки изделия показывает, какие узлы, подузлы или мелкие сборочные единицы можно изготавливать параллельно независимо друг от друга, а какие - только последовательно.

Нормы времени выполнения операций по сборке изделия "А" приведены в табл. 5.1 (графы 6-8 заполняются по ходу расчета). Месячная программа выпуска NB = 700 шт. Число рабочих Дней в месяце Др = 21, режим работы участка Ксм = 2 смены. Потери рабочего времени на плановые ремонты А= 2% номинального фонда времени.

Так как изделия на сборку запускаются партиями, то прежде чем приступить к расчету продолжительности производственного цикла, необходимо определить следующие календарно-плановые нормативы:

o размер партии изделий;

o удобо-планируемый ритм;

o число партий, запускаемых в течение планового периода;

o время операционного цикла партии изделий;

o продолжительность операционного цикла партии изделий по сборочным единицам;

o количество рабочих мест, необходимых для изготовления изделий;

o построить цикловой график сборки изделий без учета загрузки рабочих мест;

o закрепить операции за рабочими местами;

o составить стандарт-план сборки изделий;

o построить уточненный цикловой график с учетом загрузки рабочих мест

o и определить продолжительность производственного цикла и опережения запуска-выпуска по сборочным единицам и деталям.

|

|

|

Технологический процесс сборки изделия А

| Условные обозначения сборочных единиц | Номер операции i | Штучное время на операцию (ti в мин)_ | Подготовительно-заключительное время tпзi | Подача сборочной единицы к операции | Размер партии изделий, Nn, шт. | Длительность операционного цикла партии изделий, ч. | Длительность операционного цикла партии по сборочной единице, ч. |

| AB1 | |||||||

| AB2 | 16,5 | ||||||

| AB | 4,7 | ||||||

| AБ | 15,9 | ||||||

| 12,4 | |||||||

| 4,7 | |||||||

| АА | 7,0 | ||||||

| 16,6 | |||||||

| А | 11,3 | ||||||

| 7,6 | |||||||

| 9,5 | - | ||||||

| Итого | 113,2 | - | - |

При решении вопроса о размерах партии необходимо исходить из экономически оптимального размера.

Оптимальный размер партии изделий это один из важнейших календарно-плановых нормативов при организации серийного производства, так как все остальные календарно-плановые нормативы устанавливаются на партию предметов труда.

При расчете оптимального размера партий изделий, основываются на сопоставлении экономии и потерь.

Экономия:

Работа большими партиями обеспечивает:

а) возможность применения более производительного процесса, что снижает затраты на изготовление изделий;

б) уменьшение подготовительно-заключительного времени, приходящегося на единицу продукции;

в) сокращение потерь времени рабочих-сборщиков на освоение приемов работы (приноравливание к работе);

г) упрощение календарного планирования производства.

Эти факторы способствуют росту производительности труда рабочих и снижению себестоимости продукции.

Потери:

Однако в единичном и серийном производствах, где за каждым рабочим местом закрепляется выполнение нескольких операций и где преобладает последовательный вид движения предметов труда, с ростом размера партии повышается степень нарушения принципа непрерывности, поскольку увеличивается время пролеживания каждой сборочной единицы, т. е. возрастает продолжительность производственного цикла изготовления партии изделий, число сборочных единиц, находящихся в заделе и на хранении (т. е. незавершенное производство). Кроме того, возрастает потребность в площадях для хранения изделий и в материальных ценностях, одновременно необходимых для производства

|

|

|

Эти противоположные факторы, связанные с реализацией одного принципа (пар тионн ости) и нарушением другого принципа (непрерывности). с увеличением партии изделий требуют определения такого ее размера, при котором сочетание экономии от реализации первого принципа и потерь от нарушения второго, было бы наиболее рациональным с экономической точки зрения. Такой размер партии принято называть экономически оптимальным.

На заводах обычно используют упрощенный метод расчета оптимального размера партии изделий исходя из приемлемого коэффициента потерь рабочего времени на переналадку и текущий ремонт рабочих мест (аоб). Как правило, величину этого коэффициента принимают в пределах от 2% для крупносерийного и до 10% для мелкосерийного и единичного производств. Задаваясь для определенных производственных условий величиной данного коэффициента аоб, можно определить минимальное число изделий в партии по формуле

|

За максимальную величину можно принять месячную программу выпуска изделий (сборочных единиц).

|

| Таким образом, в результате проведенных расчетов устанавливаем пределы нормального размера партии изделий: |

|

Применительно к рассматриваемому примеру получим

Предельные размеры партии изделий корректируются исходя из минимального размера. Корректировка начинается с установления удобопланируемого ритма (Яр) - периода чередования партий изделий. Если в месяце 20 рабочих дней, то удобопланируемыми ритмами будут 20, 10, 5, 4, 2 и 1; если в месяце 21 день, то такими ритмами будут 21, 7, 3 и 1; если 22дня,то22,11,2и1.

Период чередования партий изделий рассчитывается по формуле

|

|

|

|

(5.17)

гдеДр- число рабочих дней в месяце.

Исходя из данных приведенного выше примера, этот период составит

Если по расчету получается дробное число, то из ряда удобопланируемых ритмов выбирают ближайшее целое число, т. е. принятое значение периода чередования (Япр).

Из удобопланируемых ритмов 21, 7, 3 и 1 выбираем ближайшее значение Япр = 3 дня.

Далее в соответствии с принятым периодом чередования корректируем размер партии изделий по формуле

|

Выполняется условие 86 < 100 < 700. Нормальный размер партии изделий должен быть кратным месячной программе выпуска (запуска) изделий. Число партий в месяц (X) определяем по формуле

|

Результат расчета оптимального размера партии изделий заносим в гр. 6табл. 5.1.

|

Продолжительность операционного цикла партии изделий по каждой операции (tnc/) рассчитывается по формуле

Для сборочной единицы АВ

|

Аналогично выполняем расчеты по другим операциям и результаты вписываем в гр. 7 табл. 5.1.

Продолжительность операционного цикла партии изделий по сборочным единицам определяется по формуле

|

где к - число операций, входящих в сборочную единицу. Для сборочной единицы АБ

Аналогично выполняем расчеты по другим сборочным единицам и результаты вписываем в гр. 8 табл. 5.1.

Необходимое число рабочих мест для сборки изделий рассчитывается по формуле

|

(в знаменателе Rпр * на количество смен * на количество часов в смене.)

По рассматриваемому примеру

Спр=192/3*2*8=4места

Необходимое количество рабочих определяется по формуле: Чсп=Спр*Ксм*Ксп

Ксп - коэффициент, учитывающий списочную численность (можно принять Ксп = 1,1).

Для рассматриваемого примера: Чсп=4*2*1,1=9 чел.

Построение циклового графика сборки изделия "А"

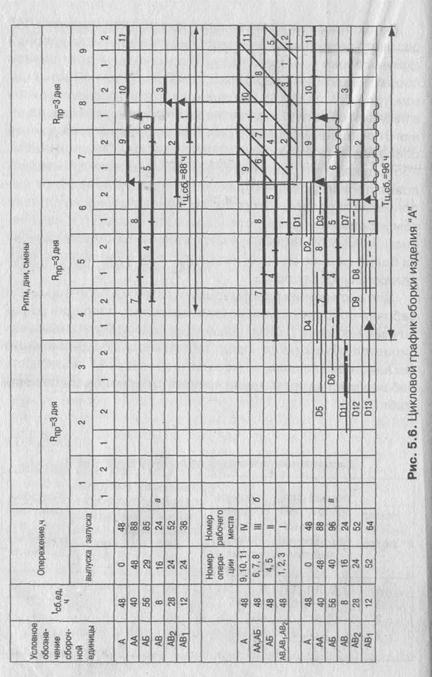

На основе веерной схемы и продолжительности циклов сборки каждой i-той операции и каждой сборочной единицы строится цикловой график сборки всего изделия.

Как правило, такой график строится в порядке, обратном ходу технологического процесса, начиная с последней операции с учетом того, к какой операции поставляются сборочные единицы. Можно построить цикловой график для условий, когда изготовление деталей и сборка не лимитируются составом оборудования производственных цехов, участков, т.е. когда возможна максимальная параллельность выполнения работ. Длительность такого цикла будет минимальной.

Однако условия производства, ограниченные ресурсы могут потребовать выполнения некоторых работ последовательно. Если, например, сборочные единицы АА и АБ собираются и отлаживаются на одном и том же стенде, прежде чем поступают на общую сборку, то это приведет к изменению циклового графика и, как правило, к увеличению цикла.

|

Для того, чтобы обеспечить равномерную загрузку рабочих мест производят закрепление операции за рабочими местами. С этой целью на каждое рабочее место набирается объем работ, продолжительность операционного цикла которых не должна превышать пропускную способность рабочих мест на протяжении принятого периода чередования.

Закрепление операций за рабочими местами

| Номер рабочего места | Номер операции закрепленной за рабочим местом | Условно обозначение сборочной единицы | Суммарная продолжительность операционного цикла (час) | Пропускная способность рабочего места за Rпр=48 ч. | Коэффициент загрузки рабочего места |

| 9,10,11 | А | ||||

| 6,7,8 | АА, АБ | ||||

| 4,5 | АБ | ||||

| 1,2,3 | АВ, АВ1, АВ2 |

Если сложный производственный процесс состоит из очень большого количества взаимосвязанных работ, то построение циклового графика бывает затруднительным. Тогда строится ориентированный граф (сетевой график), с помощью которого, по выбранному критерию, можно оптимизировать весь комплекс работ.

В качестве критерия оптимизации производственного цикла принимают его продолжительность Tсл =f(Ti,kпар,Tпер). В этой зависимости Тi — производственный цикл i-ro простого процесса; kпар—коэффициент параллельности работ сложного процесса; Тпер—перерывы между простыми процессами.

Коэффициент параллельности может быть принят на основании опыта выполнения предыдущих работ с учетом типа производства, конструкторских и технологических особенностей изготовляемого изделия.

Сокращение цикла сложного производственного процесса можно как за счет уменьшения циклов простых процессов, так и путем увеличения степени параллельности их выполнения или уменьшения (устранения) перерывов между ними.

Основные пути сокращения производственного цикла

ü снижение затрат труда на основные технологические операции,

ü сокращение затрат времени на транспортные, складские и контрольные операции.

Наиболее эффективный путь совершенствования процессов транспортировки, складирования и контроля — это их совмещение по времени с процессами обработки и сборки, Статистические методы контроля качества продукции и регулирования

технологических процессов дают возможность перейти от сплошного контроля к выборочному, снижают объемы контрольных операций, предупреждают возникновение брака, устраняя тем самым причины, увеличивающие производственный цикл.

|

Построение стандарт-плана сборки изделия "А" (циклового графика с учетом загрузки рабочих мест). График строится на основе графика без учета загрузки рабочих мест (см. рис. 5.6, а) и данных табл. 5.2. При этом периоды выполнения циклов отдельных операций графика должны были проецироваться на соответствующие рабочие места на графике (рис. 5.6, б). В этом случае сохраняется продолжительность производственного цикла на графике (см. рис. 5.6, а), построенном без учета загрузки рабочих мест. Однако не всегда удается это осуществить. В рассматриваемом примере сдвинуты сроки начала выполнения операций 4, 5, 6, 1. Сдвиг работ на более раннее начало повлек за собой увеличение продолжительности производственного цикла и появилось пролеживание сборочных единиц. На этом же графике (см. рис. 5.6, б) необходимо привести производство второй, третей и последующих партий изделий до тех пор, пока не заполнится полностью один период чередования партий изделий. Заполненный период чередования и представляет собой стандарт-план, так как именно здесь показаны стандартные, повторяющиеся сроки проведения отдельных операций сборки каждым рабочим-сборщиком.

Построение уточненного циклового графика сборки изделия "А" и определение фактической продолжительности производственного цикла, которая обычно немного больше минимальной, так как выполнение некоторых операций сдвинуто на более ранние сроки.

Уточненный график сборки изделий "А" (рис. 5.6, в) строится на основе графиков, приведенных на рис. 5.6 (а и б), и по этому графику определяется фактическая продолжительность производственного цикла сборки партии изделий.

В рассматриваемом примере эта величина составляет 96 ч. Волнистые линии на рис. 5.6, (в) показывают время смещения запуска соответствующих сборочных единиц АБ и АВт.

Важным календарно-плановым нормативом является опережение запуска-выпуска сборочных единиц изделия "А". Расчет этого норматива ведется непосредственно на самих графиках в третей и четвертой колонках на рис. 5.6 (а и в). В связи с необходимостью смещения запуска сборочных еди

ниц АБ и ABt на более ранние сроки (см. рис. 5.6, в) изменилось и опережение запуска-выпуска этих сборочных единиц, а продолжительность производственного цикла на 8 ч больше, чем на первоначальном графике.

Если к цикловому графику сборки пристроить графики заготовки и обработки деталей (см. рис. 5.6, в), то можно получить график изготовления изделия "А".

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 5187; Нарушение авторских прав?; Мы поможем в написании вашей работы!