КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Вытяжка листового материала

|

|

|

|

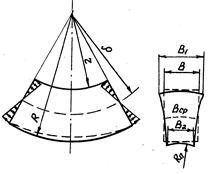

А б

Гибка листового материала

|

Гибка – одна из наиболее распространённых формообразующих операций холодной штамповки, позволяющая изменять кривизну заготовки практически без изменения её линейных размеров.. Схема гибки листовой заготовки с помощью

Гибка – одна из наиболее распространённых формообразующих операций холодной штамповки, позволяющая изменять кривизну заготовки практически без изменения её линейных размеров.. Схема гибки листовой заготовки с помощьюРис.5.42

пуансона (2)) и матрицы (3) приведена на рис.5.42(а). Гибка листового материала осуществляется в результате упругопластической деформации, причём процесс этот на разных сторонах изгибаемой заготовки протекает неравномерно. При деформации внутренние слои испытывают сжимающие, а внешние – растягивающие усилия Рис.5.42(б).

Если толщина заготовки S соизмерима с шириной В, то её сечение искажается.. Происходит утонение материала (пунктирная линия), уширение В1 с внутренней стороны в поперечном направлении и сужение В2 с наружной стороны с образованием поперечной кривизны Rп. Если по условиям эксплуатации выпучивание сторон недопустимо, необходимо предусматривать механическую обработку поверхностей. Утонение материала сопровождается смещением нейтрального слоя в сторону сжатых волокон. На практике радиус кривизны нейтрального слоя при изгибе прямоугольных заготовок определяется по формуле

(5.10)

(5.10)

где r – внутренний радиус гибки; k – коэффициент, определяющий расстояние нейтрального слоя от внутреннего радиуса изгиба. Знание положения нейтрального слоя позволяет правильно рассчитать размеры листовой заготовки. Значение коэффициента х для гибки на 900 для сталей и алюминиевых сплавов приведены в таблице 5.6. В процессе гибки происходит деформация металла, величина которой зависит от радиуса. Если величина деформации превысит допустимое значение, может произойти образование микротрещин и разрушение заготовки

|

|

|

Таблица 5.6

| Сталь10,20 | Алюминиевые сплавы | ||||

| r/S | x | r/S | x | r/S | x |

| 0,5 | 0,38 | 0,447 | 0,5 | 0,25 | |

| 0,8 | 0,408 | 0,48 | 0,8 | 0,3 | |

| 0,42 | 0,49 | 0,35 | |||

| 1,5 | 0,44 | 0,5 | 0,43 | ||

| 0,45 | 0,5 | ||||

| 0,47 |

Для исключения разрушения заготовки должна быть ограничена минимальная

величина радиуса Rmin, которая зависит от физико-механических свойств материала и расположения линий гибки и определяется по формуле

Rmin = kS (5.11)

Значения коэффициента k, учитывающего пластические свойства материала при гибке на 900 приведены в таблице 5.7..

В процессе проектирования деталей из листового материала конструктор должен оценить рациональность её изготовления, и в частности определить коэффициент использования материала (КИМ). Выполнение данной задачи может быть достигнуто при расчёте листовой заготовки, из которой будет изготовлена деталь. Таблица 5.7

| где k – коэффициент, учитывающий пластические свойства материала; S – толщина заготовки. Материал | В отожженном состоянии | В наклёпанном состоянии | Относительное удлинение  ,% ,%

| ||

| Значение коэффициента k = Rmin S | |||||

| Поперёк волокна | Вдоль волокна | Поперёк волокна | Вдоль волокна | ||

| Алюминий | 0,3 | 0,3 | 0,8 | 20-28 | |

| Латунь Л68 | 0,3 | 0,4 | 0,8 | ||

| Сталь 05, 08 КП | 0,3 | 0,2 | 0,5 | ||

| Стали о8,10, Ст1 | 0,4 | 0,4 | 0,8 | 31-33 | |

| 15-20, Ст3 | 0,1 | 0,5 | 0,5 | 1,0 | 25-27 |

| 25-30, Ст-4 | 0,2 | 0,6 | 0,6 | 1,2 | 21-23 |

| 35-40, Ст5 | 0,3 | 0,8 | 0,8 | 1,5 | 19-20 |

| 45-50, Ст-6 | 0,5 | 1,0 | 1,0 | 1,7 | 14-16 |

| Нержавеющая сталь Х18Н9Т | 1,0 | 2,0 | 3,0 | 4,0 | |

| Дюралюминий | |||||

| Твёрдый | 1,0 | 1,5 | 1,5 | 2,5 | |

| Мягкий | 2,0 | 3,0 | 4,0 | ||

| АМГ5М | 1,3 | 1,8 | 2,0 | 3,0 | 12-15 |

| Алюминиевые сплавы | 0,5 | 1,0 | 1,5 | 2,2 | |

| Титановые сплавы | |||||

| ВТ1 | 1,5 | 2,0 | 3,0 | 4,0 | 25-30 |

| ВТ5 | 4,0 | 5,0 | 6,0 |

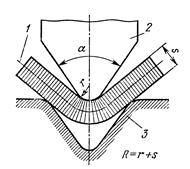

Размер и форма заготовки определяется по рабочему чертежу детали. Поскольку при гибке толщина материала изменяется мало, размеры развёрток определяют из равенства площадей сечений детали и развёртки. Для расчёта размеров развёртки (рис.5.43) необходимо: определить положение нейтральной линии; разбить контур детали на прямолинейные и криволинейные участки; просуммировать длины этих отрезков.

|

|

|

Тогда для детали, получаемой гибкой, длина развёртки может быть определена из формулы

(5.12)

(5.12)

Где  -сумма длин прямолинейных участков;

-сумма длин прямолинейных участков;  - сумма длин криволинейных участков детали по нейтральной линии сечения.

- сумма длин криволинейных участков детали по нейтральной линии сечения.

Рис.5.43 Рис.5.44

Иногда, для упрощения расчётов величину х в формуле принимают равной 0,5.

Когда гибку ведут до соприкосновения сторон (рис.5.44), длину заготовки рассчитывают по формуле

L = l1 + l 2 – 0.43S (5.13)

|

Для деталей коробчатой формы с прямыми или наклонными бортами, изготовляемых гибкой, расчёт заготовки ведётся аналогично. При построении развёртки нужно учитывать особенности сопряжения стенок в углах. Для того чтобы в углах не возникало дополнительных напряжений или разрывов материала, обеспечивалось прилегание кромок отогнутых стенок друг к другу, необходимо в заготовке делать вырезы (рис.5.45).

Рис.5.45

В зависимости от угла отбортовки  вырезается сектор с углом при вершине, равным углу отгиба стенок. Вершина угла

вырезается сектор с углом при вершине, равным углу отгиба стенок. Вершина угла  совмещается с центром отверстия, расположенным на биссектрисе угла. Радиус отверстия r

совмещается с центром отверстия, расположенным на биссектрисе угла. Радиус отверстия r 0,35 l, где l – ширина зоны гибки листового материала по нейтральному слою.

0,35 l, где l – ширина зоны гибки листового материала по нейтральному слою.

Для обеспечения герметичности и увеличения жёсткости кромки короба, в местах их стыка, сваривают.

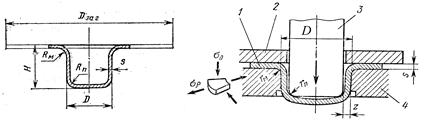

Вытяжка – процесс получения полой детали необходимой формы из листовой заготовки. В зависимости от формы готовой детали различают два вида вытяжки, вытяжка без утонения стенок и вытяжка с утонением стенок. Вытяжка без утонения стенок предполагает относительное изменение наружных размеров заготовки без изменения толщины материала. Процесс вытяжки производится в специальных штампах за один или несколько переходов. При осе симметричной форме детали процесс вытяжки характеризуется коэффициентом вытяжки Кв = D/Dзаг., где D –диаметр детали, Dзаг. – диаметр заготовки Рис.5.46.

|

Рис.5.46

Заготовка представляет собой диск толщиной S, который устанавливается на матрицу (4) и прижимается прижимом (2). При перемещении пуансона (3) происходит процесс вытяжки и формируется деталь (1). В процессе формовки в материале заготовки возникают напряжения растяжения  и напряжения сжатия

и напряжения сжатия  , которые могут приводить к образованию складок на фланце детали. Для предотвращения появления складок используется прижим 2. Величина напряжений зависит от радиусов скругления матрицы rм и пуансона rп, а также высоты Н. При вытяжки без утонения стенок зазор z = (1,1 – 1,3) s. В зависимости от глубины вытяжки, формовка детали может производиться в несколько переходов Для сокращения количества переходов следует стремиться к уменьшению коэффициента вытяжки Кв за счёт подогрева фланца заготовки, применения смазок, термообработки между переходами, совершенствования конструкции штампа. В таблице 5.8 приведены значения коэффициента вытяжки различных материалов для цилиндрических и прямоугольных деталей.

, которые могут приводить к образованию складок на фланце детали. Для предотвращения появления складок используется прижим 2. Величина напряжений зависит от радиусов скругления матрицы rм и пуансона rп, а также высоты Н. При вытяжки без утонения стенок зазор z = (1,1 – 1,3) s. В зависимости от глубины вытяжки, формовка детали может производиться в несколько переходов Для сокращения количества переходов следует стремиться к уменьшению коэффициента вытяжки Кв за счёт подогрева фланца заготовки, применения смазок, термообработки между переходами, совершенствования конструкции штампа. В таблице 5.8 приведены значения коэффициента вытяжки различных материалов для цилиндрических и прямоугольных деталей.

|

|

|

Таблица 5.8.

| Марка материала | Термообра- ботка | Цилиндрические детали | Прямоугольные детали | ||

| Первый переход Кв | Последующие переходы Кв | Первый переход Кв | Последующие переходы Кв | ||

| Алюминий АМ и АМц | - | 0,52-0,55 | 0,7-0,75 | 0,3-0,35 | 0,4-0,5 |

| Д16М и Д6М | + | 0,56-0,58 | 0,75-0,8 | 0,35-0,45 | 0,5-0,55 |

| 1Х18Н9Т | - | 0,5-0,55 | 0,78-0,8 | ||

| + | 0,5-0,55 | 07,075 |

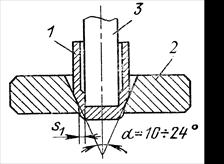

Вытяжка с утонением стенок предполагает, что длина полой детали достигается за счёт уменьшения толщины стенок исходной заготовки Рис.5.47. При этом зазор между матрицей 2 и пуансоном 3 меньше чем толщина стенок заготовки 1, а толщина донышка больше толщины стенок. В отличие от процесса вытяжки без утонения стенок, в стенках заготовки возникают растягивающие напряжения за счёт Рис.5.47 трения материала заготовки о поверхность пуансона и матрицы. Это приводит к увеличению степени деформации материала и толщина стенки за один проход может уменьшаться в 1,5 – 2 раза. Для уменьшения сил трения применяют смазку, что позволяет уменьшить износ инструмента (матрицы и пуансона).

Вытяжка с утонением стенок предполагает, что длина полой детали достигается за счёт уменьшения толщины стенок исходной заготовки Рис.5.47. При этом зазор между матрицей 2 и пуансоном 3 меньше чем толщина стенок заготовки 1, а толщина донышка больше толщины стенок. В отличие от процесса вытяжки без утонения стенок, в стенках заготовки возникают растягивающие напряжения за счёт Рис.5.47 трения материала заготовки о поверхность пуансона и матрицы. Это приводит к увеличению степени деформации материала и толщина стенки за один проход может уменьшаться в 1,5 – 2 раза. Для уменьшения сил трения применяют смазку, что позволяет уменьшить износ инструмента (матрицы и пуансона).

Расчёт заготовок для тел вращения, получаемых вытяжкой, основан на равенстве поверхностей, объёма и массы заготовки (с учётом припуска на обрезку).

|

|

|

Наиболее простым методом определения диаметра заготовки для детали сложной формы является правило Гюльдена, по которому диаметр заготовки определяется по формуле

(5.14)

(5.14)

где L – длина образующей вытягиваемой детали, мм; Х – расстояние от оси детали до центра тяжести образующей в мм.

На рис.5.48 приведена схема детали, имеющей форму тела вращения. Диаметр заготовки рассчитывается по приведённой формуле, где LX определяется как сумма произведений длин l i каждого участка поверхности и расстояний Хi до его центра тяжести от оси вращения. Рис.5.48

На рис.5.48 приведена схема детали, имеющей форму тела вращения. Диаметр заготовки рассчитывается по приведённой формуле, где LX определяется как сумма произведений длин l i каждого участка поверхности и расстояний Хi до его центра тяжести от оси вращения. Рис.5.48

(4.15)

(4.15)

Для отрезков прямой центр тяжести находится посередине, для отрезков, являющихся частью окружности, положение центра тяжести приведено в таблице 5.9. Величина R соответствует внешнему контуру детали.

Таблица 5.9

При изготовлении вытяжкой деталей коробчатой формы расчёт заготовки производится из условий равенства площадей заготовки и готовой детали с учётом припуска на обрезку. Если деталь вытягивается за одну операцию, то припуск на обрезку  составляет

составляет  .

.

Для квадратных и прямоугольных полых деталей (коробок) Рис.5.49 при  и относительно малых радиусах угловых закруглений расчёт заготовки производят по способу Б.П. Звороно.

и относительно малых радиусах угловых закруглений расчёт заготовки производят по способу Б.П. Звороно.

|

Рис.5.49

Расчёт и построение развёртки для коробчатой детали осуществляется в несколько этапов:

а) определяют длину прямолинейных участков отгибаемой части стенок l, включая закругления у дна, по формуле

(5.16)

(5.16)

б) определяют угловой радиус условной заготовки R, при этом возможны два случая:

, тогда

, тогда  ;

;

, тогда

, тогда  , (5.17)

, (5.17)

Где  - радиус нейтральной линии в углах, образованных дном и стенкой и двумя стенками, определяются по формуле (4.1);

- радиус нейтральной линии в углах, образованных дном и стенкой и двумя стенками, определяются по формуле (4.1);

в) из центра О проводят две перпендикулярные прямые об и од к боковым стенкам. Радиусом R проводят часть окружности до пересечения с прямыми об и од;

г)отрезки аб и ад делят пополам и через их середины проводят касательные к к дуге окружности радиусом R;

д)углы, образованные касательными и линиями контура заготовки, на прямолинейных участках кромок стенок закругляют радиусом R.

При конструировании коробчатых деталей необходимо учитывать пластические свойства материала

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 4859; Нарушение авторских прав?; Мы поможем в написании вашей работы!