КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные схемы шлифования

|

|

|

|

Обработка заготовок на шлифовальных станках.

Шлифованием называют процесс обработки заготовок резанием абразивными кругами. Абразивные зерна расположены в круге беспорядочно и удерживаются связующим материалом. При вращательном движении круга в зоне его контакта с заготовкой часть зерен срезает материал. С заготовки срезается очень большое число тонких стружек (до 100 млн. за 1 мин). Обработанная поверхность представляет собой совокупность микроследов абразивных зерен и имеет малую шероховатость. Часть зерен ориентирована так, что резать не может, но производит работу трения по поверхности резания.

Шлифовальные круги работают успешно на очень больших скоростях — до 30 м/с и более. Процесс резания каждым зерном осуществляется почти мгновенно.

В зоне резания выделяется большое количество теплоты. Мелкие частицы обрабатываемого материала, сгорая, образуют пучок искр, либо, оплавляются. Абразивные зерна могут также оказывать на заготовку значительное силовое воздействие. Происходит поверхностное пластическое деформирование материала, искажение его кристаллической решетки. Деформирующая сила вызывает сдвиги одного слоя атомов относительно другого. Вследствие упруго пластического деформирования материала обработанная поверхность упрочняется. Но этот эффект менее ощутим, чем при обработке металлическим инструментом.

Тепловое и силовое воздействия на обработанную поверхность приводят к структурным превращениям, изменениям физико-механических свойств поверхностных слоев обрабатываемого материала. Так образуется дефектный поверхностный слой детали. Для уменьшения тепловых эффектов материал шлифуют при обильной подаче смазочно-охлаждающих жидкостей.

|

|

|

Шлифование распространено очень широко. С его помощью можно производить чистовую и отделочную обработку деталей с высокой точностью. Обработке подвергают самые разнообразные материалы, а для заготовок из закаленных сталей шлифование является одним из наиболее распространенных методов формообразования. В отдельных случаях шлифование по эффективности соперничает с фрезерованием и точением.

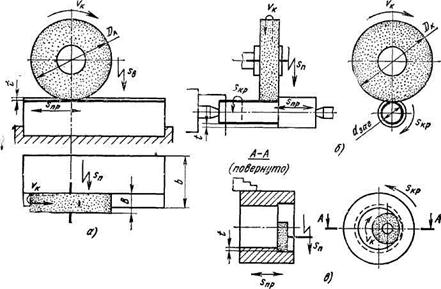

Детали современных машин представляют собой сочетание плоских и круговых цилиндрических, конических наружных и внутренних поверхностей. Другие поверхности встречаются реже. В соответствии с формами деталей машин наиболее распространеные схемы шлифования, приведенные на рис. 6.23.

Для всех технологических способов шлифовальной обработки главным движением резания VK (в м/с) является вращение круга.

|

При плоском шлифовании возвратно-поступательное перемещение заготовки является продольной подачей Sпр (в м/мин) (рис6.23, а). Для обработки поверхности на всю ширину b заготовка или круг должны перемещаться с поперечной подачей SП (в мм/дв. ход.). Это движение происходит прерывисто (периодически) при крайних положениях заготовки в конце продольного хода. Периодически производится и подача Sв (в мм) на глубину резания, которая осуществляется также в крайних положениях заготовки, но в конце поперечного хода.

Рис. 6.23

При круглом шлифовании (рис., б) продольная подача происходит за счет возвратно-поступательного движения заготовки. Подача Sпр (в мм/об, заг.) соответствует осевому перемещению заготовки за один ее оборот. Вращение заготовки является круговой подачей Sкр (в м/мин):

где п заг— частота вращения заготовки, об/мин; DЗАГ –диаметр заготовки, в мм.

Подачу Sп [в мм/дв. ход (мм/ход)] на глубину резания для приведённой схемы

|

|

|

обработки производят при крайних положениях заготовки. Движения, осуществляемые при внутреннем шлифовании, показаны на рис.6.23, в.

Современные шлифовальные станки обеспечивают все движения, указанные на схемах, и позволяют в необходимых пределах изменять скорости резания и подачи.

Обработку поверхностей при шлифовании производят инструментом изготовленным из абразивного материала.

Абразивные инструменты различают по геометрической форме и размерам, роду и сорту абразивного материала, зернистости или размерам абразивных зерен, связке или виду связующего вещества, твердости, структуре или строению круга. В большинстве случаев форма абразивного инструмента представляет собой круг определённой толщины. Форма поперечных сечений шлифовальных кругов и их размеры регламентированы ГОСТ 2424—75.

Зерна абразивных инструментов представляют собой искусственные или естественные минералы и кристаллы. Из естественных минералов применяют алмаз, кварц, корунд, наждак, кремень, гранат. К искусственным минералам относятся электрокорунд нормальный (Э), электрокорунд белый (ЭБ), монокорунд (М), карбид кремния зеленый (КЗ) и черный (КЧ) и др.

Для шлифования заготовок из твердых сплавов и высокотвердых материалов успешно применяют алмазные круги. Алмазный круг состоит из корпуса и алмазоносного слоя. Корпус изготовляют из алюминия, пластмасс или стали. Толщина алмазоносного слоя у большинства кругов составляет 1,5—3,0 мм.

Шлифование заготовок, в зависимости от обрабатываемой поверхности, производится на круглошлифовальных, внутришлифовальных, плоскошлифовальных и на специализированных станках.

Конструкции круглошлифовальных станков и их компоновка подчиняются основным схемам шлифования. Станки обеспечивают все необходимые для обработки движения и кинематические соотношения.

Конструкции круглошлифовальных станков и их компоновка подчиняются основным схемам шлифования. Станки обеспечивают все необходимые для обработки движения и кинематические соотношения.

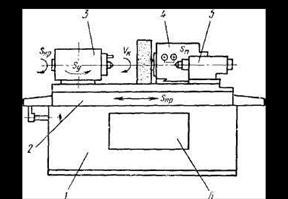

Круглошлифовальный станок рис. 6.24 состоит из следующих основных узлов: станины 1, стола 2, передней бабки 3 с коробкой скоростей, шлифовальной Рис.6.24 бабки 4, задней бабки 5 и привода

стола 6 (рис.). Эти станки делят на простые, универсальные и врезные.

Универсальные станки имеют поворотную переднюю и шлифовальную

бабки. Каждую бабку можно повернуть на определенный угол вокруг вертикальной оси и закрепить для последующей работы. Простые станки снабжены неповоротными бабками.

|

|

|

У врезных станков отсутствует продольная подача стола, а шлифование ведется по всей длине заготовки широким абразивным кругом с поперечной подачей.

Шлифовальный круг вращается с помощью клиноременной передачи. После износа круга и уменьшения его диаметра используют другую пару шкивов.

Внутришлифовальные станки имеют компоновку, аналогичную компоновке круглошлифовальных станков, однако у них нет задней бабки. Инструмент расположен на консольном шпинделе шлифовальной бабки, которая установлена на столе, совершающем продольное возвратно-поступательное движение.

Внутреннее шлифование применяют для получения высокой точности отверстий на заготовках, как правило, прошедших термическую обработку. Возможно шлифование сквозных, несквозных (глухих), конических и фасонных отверстий. Диаметр шлифовального круга составляет 0,7—0,9 диаметра шлифуемого отверстия. Кругу сообщают высокую частоту вращения в минуту: она тем выше, чем меньше диаметр круга. Производительность шлифования снижается в связи с необходимостью работы с малыми подачами и глубинами резания консольно расположенного круга и частой его правкой.

Общий вид плоскошлифовального станка приведён на рис. 6.25. Плоскошлифовальный станок с прямоугольным столом состоит из станины 4, стола 3, стойки 2, шлифовальной бабки 1 и привода стола 5.

приведён на рис. 6.25. Плоскошлифовальный станок с прямоугольным столом состоит из станины 4, стола 3, стойки 2, шлифовальной бабки 1 и привода стола 5.

Плоские поверхности шлифуют периферией круга. Движения подачи осуществляют приводом станка либо вручную. Продольное перемещение стола Sпр обеспечивается чаще всего с помощью гидравлического устройства —поршня, цилиндров и органов

Рис.6.25 управления. На специализированных шлифовальных станках обрабатывают поверхности заготовок вполне определенного вида.

На резьбошлифовальных станках шлифовальный круг заправляют по форме впадины резьбы, которую, как правило, предварительно нарезают на других станках. Прошлифованная резьба имеет высокую точность и малую шероховатость поверхности. Для увеличения производительности шлифования профиль абразивного инструмента должен обеспечивать одновременную обработку нескольких витков резьбы (многониточный круг).

|

|

|

Некруговые цилиндрические поверхности (кулачки) шлифуют на специализированных станках-полуавтоматах. В большинстве случаев профиль кулачков очерчивается дугами окружностей нескольких радиусов или дугами окружностей и прямыми. Такие поверхности, расположенные на валах, шлифуют по копиру.

Соответствующие специализированные шлифовальные станки используют для обработки шлицевых валов, профилей зубьев у зубчатых колес, сложных фасонных поверхностей у штампов, пресс-форм и других деталей.

Шлифование широко используют в заточных станках для обработки разнообразного режущего инструмента. При заточке на точильно-шлифовальных станках резцы устанавливают на поворотный столик или подручник, а затем вручную прижимают к шлифовальному кругу обрабатываемой поверхностью. Заточка резцов на уииверсалыю-заточных станках в поворотных тисках позволяет получать наиболее точные геометрические параметры режущей части резца.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 3626; Нарушение авторских прав?; Мы поможем в написании вашей работы!