КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Непрерывно-поточной линии (МНПЛ)

|

|

|

|

Методические указания по расчету показателей многопредметной

Характерной особенностью многопредметной непрерывно-поточной линии (МНПЛ) является более широкая специализация по сравнению с ОНПЛ. На каждой МНПЛ изготавливается, как правило, несколько технологических родственных видов продукции, а на каждом рабочем месте выполняется несколько детале-операций.

В зависимости от метода чередования изготавливаемой продукции МНПЛ подразделяются на групповые с последовательным чередованием и переменно-поточные (с последовательно-партионным чередованием).

Групповой называют линию, на которой технологически родственные изделия обрабатываются без переналадки оборудования. Каждое рабочее место оснащено групповыми приспособлениями, необходимыми для обработки закрепленной за линией группы изделий. Станки размещаются в соответствии с последовательностью технологического маршрута. Технологические процессы полностью синхронизированы. В организационном отношении групповые непрерывно-поточные линии работают так же, как ОНПЛ.

Переменно-поточной называют линию, на которой чередующимися партиями непрерывно обрабатываются или собираются изделия разных наименований либо типоразмеров. При переходе от партии одних изделий к партии других обязательна переналадка оборудования. Это связано с различием применяемых технологии и технологической оснастки при обработке изделий различных наименований. В каждый период времени на линии обрабатывается изделие только одного наименования. Технологические процессы всех изготавливаемых изделий синхронизированы.

Режим работы МНПЛ с последовательным чередованием партий предметов труда определяется двумя группами календарно-плановых нормативов (КПН).

|

|

|

К первой группе таких нормативов относятся: частный (общий) такт выпуска j-го наименования изделия rшу; число рабочих мест на линии Wпп; скорость движения конвейера Vпп. Как правило, используют четыре варианта расчетов КПН этой группы:

1. За линией закреплены изделия с одинаковой суммарной трудоемкостью

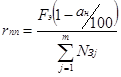

(Та= Тб= Тв =... = Тj). В этом случае изготовление всех изделий целесообразно вести с одинаковым тактом, скоростью i движения конвейера и числом рабочих мест, т.е. rпп = const, Vпп= const, Wпп = const. Единый такт rпп (мин/шт.) определяется по формуле:

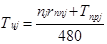

, (1)

, (1)

где aн — потери рабочего времени на переналадку линии, %; j = 1,2,..., m — номенклатура изделий, закрепленных за линией.

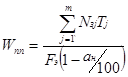

Число рабочих мест на линии определяется по формуле

(2)

(2)

Скорость движения конвейера определяется по формуле

(3)

(3)

2. За линией закреплены изделия, суммарная трудоемкость изготовления которых различна на одной или нескольких операциях (Ta ≠Тб=Tв=... =Тj). В этом случае целесообразно установить rпп = const, Vпп =const, Wпп = var.

При этом такт и скорость движения конвейера рассчитываются как в 1 случае по формулам (1) и (3), а число рабочих мест определяется для каждого j-го вида изделий по формуле

(4)

(4)

3. За линией закреплены изделия, суммарная трудоемкость изготовления которых различна в большинстве или на всех операциях (Та ≠Tб≠ Тв... Тj). В данном случае целесообразно установить rпп = var, Vnn = var, Wпп = const.

Число рабочих мест определяется по формуле (2).

Частный такт для каждого j-гo наименования изделия рассчитывается по формуле:

(5)

(5)

Скорость движения конвейера определяется для каждого j-гo наименования изделия по формуле

(6)

(6)

4. За линией закреплены изделия, суммарная трудоемкость изготовления которых различна на всех операциях, изделия мелкие и легкие (Та≠ Тб ≠Тв... Тj). В этом случае целесообразно установить rпп = var, Vпп = const, Wпп = const,

|

|

|

Rпп = const (ритм)

Число рабочих мест в данном случае определяется по формуле (3), частный такт для каждого j-го наименования изделия - по формуле (5).

Ритм поточной линии rрпп (мин/партию) рассчитывается по формуле:

где nj - величина транспортной партии по j-му наименованию изделия (подбирается такой размер партии деталей, чтобы произведение его на частный такт давало одинаковую величину), шт.

Скорость движения конвейера определяется в данном случае по формуле:

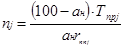

Ко второй группе календарно-плановых нормативов относятся: размер партии предметов труда nj, период чередования партий деталей Rj, длительность технологического цикла tцj. Размер партии предметов j-го наименования nj (шт.) определяется по формуле:

где Tпрj - средняя длительность простоя каждого рабочего места при переходе от изготовления партии одного изделия на изготовление другого изделия, мин.

Величина Tпрj зависит от формы смены объектов труда на линии. Различают две формы:

1) на рабочих местах линии не оставляют переходящий задел по j-м изделиям, все запущенные изделия выпускаются.

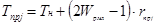

Тогда:

+1

+1

где Tн - время на переналадку линии, мин;

2) на рабочих местах оставляют задел по каждому j-му наименованию изделий, тогда

Период чередования партий предметов труда Rj (дней) определяется по формуле:

где Tпл - плановый период работы линии, дней.

Длительность технологического цикла Tц, (смен), т.е. время занятости поточной линии изготовлением j-го наименования изделия, определяется по формуле:

Если Tпрj=0, то

ЛИТЕРАТУРА

| 1. | Фатхутдинов Р.А. Система менеджмента: Учебно-практическое пособие. 1997. | |

| 2. | Мескон М.Х., Альберт М., Хедоури Ф. Основы менеджмента. 1993. | |

| 3. | Сборник задач по экономике, нормированию и организации производства в промышленности: Учебное пособие для вузов. / Никитин А.В. — М.: Экономика, 1990. | |

| 4. | Бовыкин В. Новый менеджмент: управление предприятием на уровне высших стандартов (теория и практика эффективного управления)- М.: "Экономика" - 1997. | |

| 5. | Герчикова И.Н. Менеджмент: Учебное пособие- 1995. | |

| 6. | Казанцев А.К., Подлесных В.И., Серов Л.С. Практический менеджмент: Учебное пособие – М.-1998. | |

| 7. | Менеджмент организации: Учебное пособие/ Под ред. Проф. Румянцева З.П. –1995 | |

| 8. | Основы управления персоналом/ под ред. Проф. Генкина Б.М. –1996 | |

| 9. | Травинин В.В. Основы кадрового менеджмента- 1995 | |

| 10. | Управление персоналом организации: Учебник для ВУЗов/ под редакцией Кибанова А.Я. - М., "Инфра-М"-1997 | |

| 11. | Управление организацией/ Под ред. Поршева А.Г.- М.1999 | |

| 12. | Уткин Э.А. Управление фирмой- 1996 | |

| 13. | Фатхутдинов Р.А. Стратегический менеджмент: Учебное пособие - М.: "Интел-Синтез"-1997 | |

| 14. | Организация, планирование и управление предприятием массового машиностроения. Власов Б.В.- Москва.: Высшая школа, 1985. • 335с. | |

| 15. | Сборник задач по организации и планированию машиностроительного производства. Учеб. Пособие. - М.: "Машиностроение",1976. | |

| 16. | Практикум по курсу "Организация и планирование электротехнического производства": Учеб. Пособие/ Под ред. А.Ф. Блюденова. - М.: Высш. Шк., 1989. | |

| 17. | Новицкий Н.И. Основы менеджмента: Организация и планирование производства (задачи и лабораторные работы). - М.: Финансы и статистика, 1998. |

|

|

|

Организация автоматизированного производства

Промышленный робот - перепрограммируемая автоматическая машина, применяемая в производственном процессе для выполнения двигательных функций, аналогичных функциям человека. Промышленный робот способен воспроизводить некоторые двигательные и умственные функции человека при выполнении им основных и вспомогательных производственных операций без непосредственного участия человека. Для этого его наделяют некоторыми способностями: слухом, рением, осязанием, памятью и другими, а также способностью к самоорганизации, самообучению и адаптации к внешней среде.

Уже сегодня промышленные роботы заменяют людей у станков с ЧПУ там, где применяется Монотонный ручной труд, где работают с радиоактивными, токсичными, взрывоопасными веществами, в сложных температурных условиях, в условиях повышенных вибрации, шуме, загрязнен-|ости воздуха, в стесненных местах и т.д.

|

|

|

Разнообразие производственных процессов и условий производства предопределяет наличие различных личных типов роботов и соответственно различных РТК. Простейшим типом РТК является роботизированная технологическая ячейка (единица роботизированного оборудования), в которой выполняется некоторое количество вспомогательных технологических операций.

Более крупным РТК является роботизированный технологический участок (несколько роботизированных единиц оборудования). На нем ПР выполняет ряд вспомогательных технологических Операций. Если операции осуществляются в едином технологическом процессе, то комплекс представляет собой роботизированную технологическую линию.; При проектировании различных видов РТК, как правило, выделяют два этапа.

На первом этапе рассматривают проблемы производства, выбирают объекты роботизации, состав основного технологического оборудования, вид движения деталей, систему рационального автоматизированного управления технологическим процессом и функциональными задачами.

На втором этапе осуществляют непосредственное проектирование РТК, формируют структуру, определяют количество и характеристики промышленных роботов и технологического оборудования, разрабатывают рациональные планировки оборудования РТК в производственном помещении, выбирают компоновочные схемы РТК, составляют и отлаживают алгоритмы и программы системы управления РТК, необходимые в период функционирования.

Компоновочные схемы РТК зависят от решаемых технологических задач, уровня автоматизации, количества и типа промышленных роботов, их технических и функциональных возможностей. Различают индивидуальное и групповое обслуживание технологического оборудования ПР.

При индивидуальном обслуживании оборудования: ПР встроен в единицу технологического оборудования; ПР размещен рядом с единицей технологического оборудования; несколько ПР обслуживают единицу технологического оборудования.

При групповом обслуживании оборудования один ПР обслуживает несколько единиц технологического оборудования при их линейном или круговом расположении (в линейной или цилиндрической системе координат).

Важнейшим направлением при создании РТК является использование компоновочных схем, основанных на групповом обслуживании технологического оборудования.

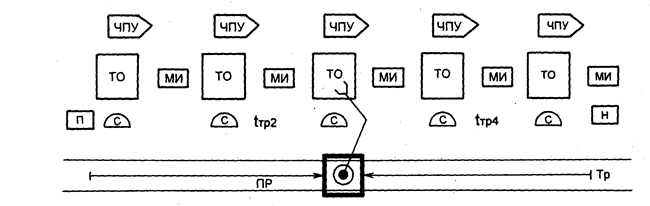

При формировании участка с линейной формой компоновки технологического оборудования последнее располагается вдоль прямоточно-возвратной трассы в одну или несколько линий, а ПР перемещается по напольным или подвесным направляющим этой трассы. Предположим, что в качестве средства, осуществляющего транспортировку деталей от одного станка к другому и обслуживание станков, используется напольный подвижной ПР, тогда компоновка участка будет выглядеть, как это показано на рис. 5.

|

Рис. 5. Линейная компоновочная схема расположения оборудования, обслуживаемого промышленным роботом:

ЧПУ - устройство числового программного управления; ТО - технологическое оборудование; МИ - магазин инструмента; П - питатель заготовками; С - стол для деталей; Н - накопитель деталей; ПР и Гр - промышленный робот (подвижный) и трасса для него

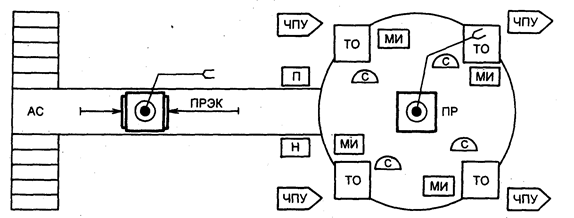

При формировании участка с круговой формой компоновки технологического оборудования последнее располагается по окружности, в центре которой устанавливается ПР для выполнения транспортной и обслуживающей операций (рис. 6).

Рассмотрим выбор наилучшего варианта группового обслуживания технологического оборудования, расположенного в линейной системе координат (см. рис. 5). Пусть производственная система состоит из т станков, расположенных в линейной системе координат, и одного ПР при последовательной форме обслуживания.

Суть такой формы обслуживания состоит в следующем. Любая деталь (изделие) Должна пройти последовательную обработку на каждом из станков согласно технологическому процессу. Перед каждым станком есть стол, где может находиться не более одной заготовки, ожидающей своей очереди на обработку. Время обработки деталей (машинное время и время, необходимое для загрузки-разгрузки) на 1,..., т станках обозначим соответственно t1, t2,..., tm (от i = 1 до т); время, необходимое для переноса (транспортировки) деталей от 1-го станка ко 2-му, - tтрi, от 2-го к 3-му -tгр2 и т.д к m-му – tтрm.

|

Рис.6. Круговая компоновочная схема расположения оборудования, обслуживаемого промышленным роботом:

АС - автоматизированный склад; ПРЭК - подвижный робоэлектрокар; ПР - промышленный робот, обслуживающий оборудование в цилиндрической системе координат; остальные обозначения те же, что на рис. 5

Допустим, что время, необходимое ПР для переноса заготовки из питателя к 1-му станку и детали от т-го станка в накопитель, достаточно мало и им можно пренебречь.

Выбор наилучшего варианта группового обслуживания оборудования заключается в следующем: найти такой вариант обслуживания станков промышленным роботом при последующей форме обслуживания, который обеспечил бы минимальную длительность цикла обслуживания и максимальную загрузку оборудования.

Возможны следующие способы обслуживания оборудования.

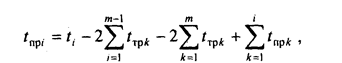

1. Двигаясь от 1 -го станка к т-му, ПР поочередно загружает станки, при движении в обратную сторону он поочередно их разгружает. В этом случае длительность цикла обслуживания (Тц) технологического оборудования можно посчитать по формуле:

|

где

- время, которое ПР затрачивает на транспортировку деталей от 1-го станка к т-му станку и возвращение в исходную позицию к 1-му станку, мин;

- время, которое ПР затрачивает на транспортировку деталей от 1-го станка к т-му станку и возвращение в исходную позицию к 1-му станку, мин;

tпрi - время простоя ПР в ожидании окончания обработки деталей на каждой операции, следующей за i-й, мин;

- время, которое ПР затрачивает на перемещение от от m-го станка к i-му станку и возвращение его в исходную позицию, мин;

- время, которое ПР затрачивает на перемещение от от m-го станка к i-му станку и возвращение его в исходную позицию, мин;

- время простоя ПР на каждой k-й операции в ожидании ее окончания, мин.

- время простоя ПР на каждой k-й операции в ожидании ее окончания, мин.

|

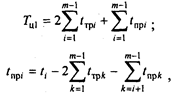

2. При движении ПР от 1-го станка к m-му станку робот одновременно разгружает и загружает их, затем от т-го станка возвращается к 1-му, и процесс повторяется. В этом случае длительность цикла Тц определяется по формуле:

где tтрк и tтр(к+1) - минимальное время транспортировки деталей в паре смежных операций к-й и (к + 1)-й операций, мин.

|

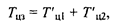

3. Смешанный случай, при котором часть оборудования может быть обслужена по первому-варианту, а часть - по второму. Тогда длительность цикла обслуживания можно рассчитать по формуле:

где Т`ц1 и Т`ц2 - часть длительности цикла при обслуживании оборудования соответственно по первому и второму вариантам.

Определить длительность циклов обслуживания промышленным роботом металлорежущих станков тремя вышеприведенными способами обслуживания. Из полученных результатов выбрать тот способ, который бы обеспечивал минимальную длительность цикла обслуживания оборудования.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 753; Нарушение авторских прав?; Мы поможем в написании вашей работы!