КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Общая характеристика абразивной механической обработки резанием

|

|

|

|

Технологические требования к конструкциям деталей, обрабатываемых строганием

Технологичной является конструкция детали:

- у которой форма поверхности представляет плоскость или сочетание плоскостей;

- обрабатываемые поверхности расположены в одной плоскости, что позволяет обрабатывать их за один проход;

- обрабатываемые поверхности заготовки расположены в параллельных плоскостях и имеют разделительные канавки для выхода резца;

- в углах пересечения обрабатываемых поверхностей предусмотрена разделительная канавка для выхода резца;

- пазы, обрабатываемые строганием, являются сквозными, обеспечивая свободный заход и выход резца.

Раздел № 3. АБРАЗИВНАЯ И ОТДЕЛОЧНАЯ ОБРАБОТКА ЗАГОТОВОК ДЕТАЛЕЙ МАШИН РЕЗАНИЕМ

План тем раздела:

3.1. Общая характеристика абразивной механической обработки резанием

3.2. Шлифование

3.3. Притирка

3.4. Хонингование

3.5. Суперфиниширование

3.6. Полирование

Отличительной особенностью абразивной обработки является наличие различным образом ориентированных режущих зерен абразивного инструмента, каждое из которых представляет собой микроклин.

Основными видами абразивной обработки являются шлифование, притирка (доводка), хонингование, суперфиниширование и полирование.

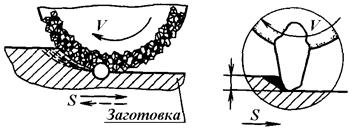

Абразивные зерна имеют острые кромки различных размеров, которыми снимается тонкий слой металла с заготовки, когда инструмент соприкасается с поверхностью обрабатываемой заготовки и перемещается (движется) относительно ее (рис. 3.1.1).

Абразивные зерна имеют острые кромки различных размеров, которыми снимается тонкий слой металла с заготовки, когда инструмент соприкасается с поверхностью обрабатываемой заготовки и перемещается (движется) относительно ее (рис. 3.1.1).

Рис. 3.1.1. Взаимодействие абразивного инструмента с поверхностью заготовки на примере шлифования

Процессы снятия стружки металлическими и абразивными инструментами принципиально одинаковы. Под действием приложенной силы лезвия зерен абразивного инструмента углубляются в поверхность обрабатываемой заготовки и при движении производят сдвиг и скалывание стружки.

|

|

|

Например, при шлифовании заготовки при помощи шлифовального круга, каждое абразивное зерно в зоне обработки работает как зуб фрезы, снимая стружку с детали в пределах определенного угла поворота (см. рис. 3.1.1).

Однако, в отличие от лезвийной обработки, при абразивной обработке материал срезается в виде очень большого числа тонких стружек. Обработанная поверхность представляет совокупность микроследов абразивных зерен. Поэтому, она имеет малую шероховатость.

При абразивной обработке часть зерен, ориентированных к направлению резания тупой гранью, в процессе резания не участвуют. Они вызывают потери энергии на трение, пластическое деформирование, увеличивают нагрев контактирующих поверхностей инструмента и заготовки. Эти явления проявляются сильнее при высоких скоростях и больших усилиях резания, что особенно характерно для метода шлифования. Возможно образование на поверхности детали дефектного слоя. Для отвода теплоты при абразивных методах обработки процесс ведется с обильной подачей смазочно-охлаждающей жидкости.

Основная область применения процессов абразивной обработки – чистовая и отделочная обработка заготовок деталей машин для обеспечения высокой точности размеров и малой шероховатости поверхности. Кроме того, шлифование используется как один из методов размерной обработки труднообрабатываемых материалов: керамики, ситаллов, твердых сплавов, деталей из закаленных сталей и т. д.

С развитием малоотходной технологии доля обработки лезвийным инструментом будет уменьшаться, а абразивным – увеличиваться.

Такие методы абразивной обработки, как притирка, хонингование, суперфиниширование и полирование относятся исключительно к отделочной группе методов обработки резанием.

|

|

|

Область применения отделочных методов обработки: при необходимости получения поверхностей с высокой точностью и малой шероховатостью, которых невозможно достичь обычными методами обработки.

Особенности отделочных методов обработки: малые силы резания, малая толщина срезаемого слоя материала, незначительное тепловыделение и деформация заготовки.

Предварительно поверхность заготовки должна быть обработана с высокой точностью обычными методами.

В промышленности применяют несколько видов абразивных инструментов, используемых при разных видах абразивной обработки: 1) шлифовальные круги (наиболее распространены); 2) абразивные головки; 3) абразивные бруски; 4) абразивные сегменты; 5) алмазные круги; 6) пасты и шкурки для доводки и полирования.

Абразивные инструменты пп. 1...5 стандартизированы и состоят из: 1) абразивных зерен; 2) связки, удерживающей зерна; 3) пор (пустот).

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 644; Нарушение авторских прав?; Мы поможем в написании вашей работы!