КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Способы сборки

|

|

|

|

ВОПРОС 14. СОЕДИНЕНИЕ ДЕТАЛЕЙ ПОСАДКОЙ С НАТЯГОМ. СПОСОБЫ СБОРКИ. РАСЧЁТ ПОСАДОК.

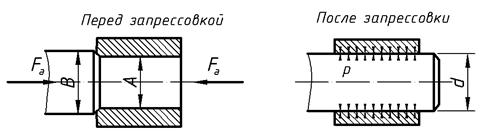

Натягом N называют положительную разность диаметров вала d отверстия: N = B - A. После сборки вследствие упругих и пластических деформаций диаметр d посадочных поверхностей становится общим. При этом на поверхности посадки возникают удельное давление р

Сборку соединения выполняют одним из трех способов: прессованием, нагревом втулки, охлаждением вала.

Прессование — распространенный и несложный способ сборки. Однако этому способу свойственны недостатки: смятие и частичное срезание (шабровка) шероховатостей посадочных поверхностей, возможность неравномерных деформаций деталей и повреждения их торцов. Шабровка и смятие шероховатостей приводят к ослаблению прочности соединения до полутора раз по сравнению со сборкой нагревом или охлаждением. Для облегчения сборки и уменьшения шабровки концу вала и краю отверстия рекомендуют придавать коническую форму (рис. 7.2).

Шабровка поверхностей контакта устраняется полностью при сборке по методу нагревания втулки (до 200…400°С) или охлаждения вала (твердая углекислота -79°С, жидкий воздух -196°С). Недостатком метода нагревания является возможность изменения структуры металла появление окалины и коробления. Метод охлаждения свободен от этих недостатков.

Расчёт посадок, несущей способности и прочности соединения

При расчете посадок с натягом необходимо рассматривать как условие прочности (неподвижности) соединения, так и условия прочности его деталей.

Условие прочности соединения при нагружении осевой силой:

Условие прочности соединения при нагружении осевой силой:

где р ‑ давление на поверхность контакта;

K = 1,5…2 ‑ — коэффициент запаса;

|

|

|

f – коэффициент трения в соединении.

Условие прочности соединения при нагружении крутящим моментом

При совместном действии крутящего момента T и осевой силы  :

:

где  ‑ окружная сила.

‑ окружная сила.

В приближенных расчетах при сборке нагревом рекомендуют:

f = 0,18 ‑ при чистовом точении;

f = 0,32 ‑ для оцинкованных и азотированных поверхностей;

f = 0,4 — для оксидированных поверхностей;

f = 0,48 ‑ при использовании абразивных микропорошков.

В случаях сборки запрессовкой приведенные выше величины коэффициентов трения уменьшают в 1,8…2 раза. При сборке охлаждением ‑ увеличивают на 10%.

По теории расчета толстостенных цилиндров, удельное давление на поверхности контакта связано с натягом зависимостью

где N ‑ расчетный натяг;

С 1 и С 2 ‑ коэффициенты:

;

;

и

и  ,

,  и

и  ‑ модули упругости и коэффициенты Пуассона материалов вала и втулки:

‑ модули упругости и коэффициенты Пуассона материалов вала и втулки:

При расчете прочности соединения расчетный натяг N определяют по минимальному табличному ( ) или вероятностному (

) или вероятностному ( ) натягу с учетом поправки

) натягу с учетом поправки  , т.е.

, т.е.

Величина и зависит от шероховатости посадочных поверхностей соединяемых деталей, способа сборки соединения и условий его эксплуатации.

В общем случае:

Здесь  ‑ поправка на смятие микронеровностей в собранном соединении

‑ поправка на смятие микронеровностей в собранном соединении

где  ,

,  и

и  ,

,  ‑ шероховатость поверхности по шкале

‑ шероховатость поверхности по шкале  и

и  для вала и втулки. Обычно в посадках с натягом поверхности обрабатывают по 6…8-му классам шероховатости.

для вала и втулки. Обычно в посадках с натягом поверхности обрабатывают по 6…8-му классам шероховатости.

‑ поправка на температурную деформацию деталей.

‑ поправка на температурную деформацию деталей.

где  ,

,  ‑ рабочая температура вала и втулки соответственно;

‑ рабочая температура вала и втулки соответственно;

,

,  ‑ коэффициент линейного расширения материала втулки,

‑ коэффициент линейного расширения материала втулки,  ;

;

‑ для стали;

‑ для стали;  ‑ для чугуна;

‑ для чугуна;  ‑ для бронзы и латуни.

‑ для бронзы и латуни.

Поправка и, может не учитываться, если  или

или  не превышают 10°С.

не превышают 10°С.

‑ поправка, учитывающая уменьшение натяга в быстровращающихся деталях. Учет этой поправки актуален для соединений, работающих при высоких частотах вращения (свыше 20000…30000 мин-1).

‑ поправка, учитывающая уменьшение натяга в быстровращающихся деталях. Учет этой поправки актуален для соединений, работающих при высоких частотах вращения (свыше 20000…30000 мин-1).

|

|

|

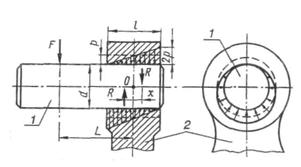

Изгибающий момент, которым может быть нагружено соединение, определяют на основе следующих расчетов. Действие момента (

Изгибающий момент, которым может быть нагружено соединение, определяют на основе следующих расчетов. Действие момента (  ) вызывает в соединении деталей 1 и 2 такое перераспределение давления р, при котором внешняя нагрузка уравновешивается моментом внутренних сил

) вызывает в соединении деталей 1 и 2 такое перераспределение давления р, при котором внешняя нагрузка уравновешивается моментом внутренних сил  .

.

Составляя расчетные зависимости, полагают, что поворот детали 1 происходит вокруг центра тяжести соединения ‑ точки О, а первоначальная равномерная эпюра давлений (на чертеже показана штриховой линией) переходит в треугольную, или трапецеидальную. Кроме того, не учитывают действие силы F, перенесенной в точку О, как малое в сравнении с действием момента М. Максимально давление изменяется в плоскости действия нагрузки. При некоторой величине нагрузки эпюра давления из трапеции превращается в треугольник с вершиной у края отверстия и основанием, равным 2р. Этот случай является предельным, так как дальнейшее увеличение нагрузки приводит к появлению зазора. Учитывая принятые положения, можно написать

где R ‑ равнодействующая давлений на поверхностях верхнего и нижнего полуцилиндров.

Величина этой равнодействующей определяется давлением р посадки и не изменяется от действия изгибающего момента:

Плечо  . Подставляя данные, получаем:

. Подставляя данные, получаем:

Для обеспечения необходимого запаса прочности соединения на практике принимают

При этом давление в наиболее нагруженных точках соединения не должно вызывать пластических деформаций.

Изменение давлений, вызванное действием изгибающего момента, не отражается на способности соединения воспринимать осевую силу и крутящий момент, так как суммарная величина сил трения остается постоянной.

ВОПРОС 15 СОЕДИНЕНИЕ ПОСАДКОЙ НА КОНУС

ВОПРОС 15 СОЕДИНЕНИЕ ПОСАДКОЙ НА КОНУС

Такие соединения применяют для закрепления деталей на концах валов. Давление на конической поверхности образуется в результате затяжки гайки. В остальном соединение подобно соединению посадкой с натягом.

Задачей расчета является определение момента Т, который может передавать соединение при заданных размерах и силе F3 затяжки гайки. Учитывая малое значение  < 3°, приближенно полагаем, что равнодействующие нормальных давлений Fn и сил трения Fn · f располагаются по окружности среднего диаметра соединения dср; из равновесия ступицы получим:

< 3°, приближенно полагаем, что равнодействующие нормальных давлений Fn и сил трения Fn · f располагаются по окружности среднего диаметра соединения dср; из равновесия ступицы получим:

|

|

|

.

.

Обычно принимают стандартную конусность 1:10. При этом  = 2°51’40”; коэффициент трения

= 2°51’40”; коэффициент трения  = 0,11…0,13; коэффициент запаса К = 1,2…1,5. За расчетный момент Т принимают максимальный;

= 0,11…0,13; коэффициент запаса К = 1,2…1,5. За расчетный момент Т принимают максимальный;

Если условие прочности не соблюдается, то соединение усиливают шпонкой. Расчет шпоночного соединения выполняют по полному моменту нагрузки Т.

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1009; Нарушение авторских прав?; Мы поможем в написании вашей работы!