КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Объемное диффузионное взаимодействие однородных металлов

|

|

|

|

Процесс соединения на второй стадии диффузионной сварки материалов - это, прежде всего, взаимодействие между поверхностными атомами соединяемых материалов, и его принято считать бездиффузионным. В общем случае зона соединения на этой стадии представляет собой межзеренную границу, ориентированную по плоскости контактирования. Поры и окисные включения на этой границе являются следствием незавершенности первой стадии процесса сварки.

При условии полной реализации межатомных связей в контакте рассеянные поры и включения практически не влияют на механическую прочность соединения при статическом растяжении, его вакуумную плотность и, следовательно, еще не являются категорическим признаком дефектности соединения. Но, так же как и межзеренная граница, проходящая через все сечение образца (детали), эти «микронепровары» резко снижают термостойкость.

Таким образом, процесс ДС материалов после его второй стадии нельзя считать полностью завершенным. Но с точки зрения эксплуатационных характеристик, предъявляемых к соединениям узлов некоторых типов электронных приборов, он может обеспечить получение прочных (даже равнопрочных) вакуумноплотных соединений, обладающих достаточной для эксплуатации тепло и электропроводностью.

В общем случае развитие процесса взаимодействия на стадии ионного взаимодействия проводит к диффузионному заращиванию пор, образованию общих зерен (в контактной однородных металлов) и формированию переходной зоны переменной концентрации (в контакте разнородных материалов) и, как следствие, релаксации в ней внутренних изменений. В результате соединения по всем характеристикам, и чаще всего, термовакуумным могут стать идентичными исходным материалам.

|

|

|

В настоящее время можно считать общепринятым следующие представления о механизме диффузии в металлах и сплавах. В кристаллической решетке всегда имеется некоторое количество вакантных узлов, и атом перемещается только в том случае, если он может занять одну из имеющихся вакансий, которая окажется рядом с ним. Для этого диффундирующему атому в результате термической или механической активации необходимо преодолеть потенциальный барьер между занятым и вакантным узлом.

Таким образом, возможность процесса диффузии атома обусловливается вероятностью нахождения по соседству вакансии и вероятностью наличия у атома определенной энергии. Интенсивность же процесса зависит от частоты колебаний атомов.

Следует отметить, что вакансионный поток играет существенную роль при диффузионном перемещении, даже если концентрация вакансий и не отличается от равновесной концентрации.

|

| Рис. 1. Микроструктуры зоны соединения однородных металлов после второй стадии диффузионной сварки. а - медь МБ + медь МБ (Х100) Т = 750°С, Р=04 кгс/мм2, t=15 мин,V =10-5 мм рт. ст., чистота Δ7; б - сплав 29НК + сплав 29НК (X 150), Т=1000°С, Р=04 кгс/мм2, t=15 мин, V=10-5 мм рт. ст.; чистота Δ7. |

|

| Рис. 2. Микроструктура зоны соединения меди (Х500) (Т=850°С, Р=0,7 кгс/мм2, t=15 мин, V=5·10-5 мм рт. ст., чистота Δ6) |

Диффузия инородного атома (при соединении разнородных материалов) происходит за счет из скачков по междоузельям. Большинство колебаний внедренного атома не приводит к изменению его положения, однако отдельные очень сильные колебания или некоторые случайные совпадения движения внедренного и матричных атомов могут привести к перескоку внедренного в соседнее положение.

Принципиально, при повышении температуры средняя кинетическая энергия атомов возрастает. В результате этого частота перескоков атомов растет.

|

|

|

В приложении к процессу соединения металлов понятие «диффузии» применяется не к движению отдельных атомов, а к макроскопическому потоку, возникающему в результате движения отдельных атомов. При этом оказывается, что смещение атомов из первоначального положения – путь диффузии (и, следовательно, макроскопический их поток) пропорционально корню квадратному из числа перескоков х2 ~ n, а значит, и корню квадратному из времени.

Величина  играет важную роль в диффузионных процессах. Зная ее, можно приближенно оценить величину перемещения атомов в результате диффузионного процесса х2 ~

играет важную роль в диффузионных процессах. Зная ее, можно приближенно оценить величину перемещения атомов в результате диффузионного процесса х2 ~  . С другой стороны зная величину диффузии, необходимую для получения качественного соединения можно определить время залечивания пор в контактной зоне при соединении однородных метало или время образования диффузионного переходного слоя в зоне соединения разноименных металлов.

. С другой стороны зная величину диффузии, необходимую для получения качественного соединения можно определить время залечивания пор в контактной зоне при соединении однородных метало или время образования диффузионного переходного слоя в зоне соединения разноименных металлов.

Полное описание диффузии в реальном металле (и в соединения) принципиально должно складываться путем учета суммарного коэффициента диффузии с учетом парциальных коэффициентов диффузии по определенным дефектам структуры с учетом их плотности в топографии. Так, в настоящее время установлено, что наряду с вакансионным потоком существенный вклад в общий диффузионный поток вносит диффузия по дислокационным трубкам в зоне активных центров.

Один из основных структурных элементов поликристаллического вещества – граница зерна также представляет собой область аномальной диффузионной подвижности.

Влияние дефектов структуры оказывается особенно значительным при пониженных температурах, когда энергия тепловых колебаний в флуктуациях из недостаточны для активации диффузионного потока в совершенном кристалле. В этом случае начинают работать участки с дефектной структурой, в которых энергия активации процесса значительно меньше. И, хотя количество таких участков невелико, именно они могут определять диффузионный поток при низких температурах.

При рассмотрении механизма взаимодействия соединяемых материалов учитывается суммарный диффузионный поток.

В общем случае при соединении одноименных металлов оптимальными являются такие условия, когда в процессе рекристаллизации в зоне соединения исчезает физическая граница раздела двух поверхностей. Но в реальных условиях сварки поры (и окисных включений), сохранившиеся в плоскости контактирования, блокируют перемещение границы. Эти включения являются основной причиной повышенной энергии на границе зерен, находящихся в зоне соединения, по сравнению с энергией границ зерен в основном металле. Поэтому предпосылкой формирования общих зерен при ДС является нарастание пор до некоторого размера, при котором энергия границы соединения сближается с энергией границ зерен основного металла.

|

|

|

В результате частичного или полного зарастания пор в контакте энергия границ зерен поверхности соединения приближается к энергии большеугловых границ и начинается термически активирующее движение границы поверхностей в направлении минимальной ее энергии. В экспериментах с медью установлено, что энергия активации этого процесса близка к энергии активации объемной диффузии.

Систематические опыты по соединению однородных металлов: меди, титана и сталей показали, что миграция границы еще не свидетельствует о полном завершении процесса формирования соединения. В плоскости контактирования могут сохраниться отдельные поры или их скопления, влияющие на газопроницаемость соединения, его пластичность, и только последующее их диффузионное заращивание свидетельствует о завершении физического процесса сварки.

Таким образом, залечивание пор на третьей стадии процесса является необходимым условием формирования соединения по всем характеристикам идентичного исходному материалу.

Зарастание пор при сварке происходит по механизму диффузионного растворения за счет объемной диффузии атомов к их поверхности (движения вакансий от этой поверхности) и диффузионно-вязкого течения металла. Механизм и кинетика этих процессов изучались многими авторами и обобщены в монографии Я.Е. Гегузина.

Длительность процесса зарастания пор в контакте определяется, прежде всего, их первоначальными размерами (т.е. степенью завершенности первой стадии) и температурой сварки.

|

|

|

Размеры пор и механизмы их залечивания по мере развития фактического контакта меняются следующим образом.

После мгновенной упруго-пластической деформации микровыступов в зоне контакта устанавливается такое фактическое напряжение, при котором скорость ползучести микровыступов станет настолько малой, что за время сварки не произойдет их заметная дальнейшая деформация. В зависимости от режимов сварки напряжение может установиться уже после мгновенной упруго-пластической деформации микровыступов, т.е. ползучестью последних за время сварки можно пренебречь (низкие температуры и давлении). Расчет размеров пор в зоне контакта в этом случае проведен в предыдущем подразделе. Размеры пор получаются значительно больше размеров блоков и зерен металлов, и поэтому дальнейшее развитие фактического контакта будет происходить по механизму диффузионно-вязкостного течения металла в объем пустоты.

Оценку длительности этого процесса можно произвести по формуле для времени полного залечивания поры по механизму диффузионно-вязкостного течения:

| (1) |

где t – время полного залечивания, сек.;

r - внешнее давление, кгс/см2;

Ro – начальный размер поры, см;

a - коэффициент поверхностного натяжения металла, дин/см.

- коэффициент вязкости среды;

- коэффициент вязкости среды;

ρ – средняя плотность дислокаций, см-2;

Ω – атомный объем, см3.

,

,

где α – параметр решетки;

D - коэффициент диффузии, см2/сек;

Т – абсолютная температура, °К.

Но по этому механизму пора не залечивается полностью. По мере того, как размер поры будет приближаться к размеру блоков и зерен металла, все большая роль будет принадлежать механизму диффузионного растворения поры. Этот механизм имеет место, когда размер зерен значительно больше размера пор. Таким образом, от является решающим на завершающей стадии развития фактического контакта, когда последний становится равным номинальному.

Оценку длительности этого процесса можно произвести по формуле для времени полного залечивания пор по механизму их диффузионного растворения:

. .

| (2) |

При расчете времени по зависимостям (1) и (2) учитывает обычно только температурную зависимость коэффициента диффузии. Причем, в качестве расчетных величин D берутся их значения, полученные при исследовании внутренних объемов металлов, находящихся в равновесных условиях.

Соединение металлов без расплавления – это, прежде всего взаимодействие тонких поверхностных слоев твердых тел. Физико-механические же свойства тонкого поверхностного слоя твердого тела отличаются от свойств его в объеме. Это обусловлено аномальными свойствами поверхностных атомов в кристаллической решетке твердых тел, наличием на поверхности адсорбированных газов и окисных пленок, воздействием инструмента при механической обработке.

Динамические свойства и энергетические характеристики атомов на физически чистой поверхности твердого тела отличаются от свойств тех же атомов, расположенных в объеме. Экспериментальные исследования, проведенные на меди, никеле, молибдене и других металлах, показали, что в среднем квадрат амплитуды колебаний поверхностных атомов в направлении, нормальном к поверхности, вдвое, а параллельном ей на 30% выше, чем у атомов внутри кристалла. С увеличением расстояния от свободной поверхности амплитуда колебаний атомов быстро стабилизируется. Колебания атомов в пятом от поверхности атомном слое практически аналогичны колебаниям атомов в объеме.

Установлено также, что в тонком приповерхностном слое упругие искажения кристаллической решетки существенно выше, чем в объеме, поэтому выше плотность вакансий, дислокаций и др. дефектов у поверхности (даже в случае их равновесной концентрации и отсутствия искажения кристаллической структуры механической обработкой). Как следствие, скорость диффузии в этой области значительно выше скорости граничной и объемной диффузии во внутренних слоях металла.

Пластическая деформация поверхностного слоя при механической обработке контактных поверхностей приводит к еще большему повышению плотности дефектов кристаллической структуры. В результате этих эффектов существенно ускоряется диффузия (падает энергия активации этого процесса). Так, энергия активации объемной самодиффузии никеля (при 600°С) равна 65 ккал/г-атом. Исследование влияния различных видов механической обработки на скорость диффузии в поверхностном слое никеля показало: в деформированном слое коэффициент диффузии значительно больше (например, при 700°С в сотни раз), чем в электрополированном.

Существенное увеличение коэффициентов диффузии в деформированной меди при температурах порядка 0,6 ТПЛ (т.е. близких к температуре герметизации металлокерамических ЭВП с корпусом из меди МБ) обнаружено в систематических исследованиях Ромашкина Ю.П. При 500°С увеличение скорости диффузии происходило в 50 раз, а при 600°С – в 4 раза. Имеются также многочисленные экспериментальные данные и других исследователей по данному вопросу.

Одним из основных параметров процесса сварки является удельное давление, которое должно обеспечивать пластическую деформацию металла в контактной зоне, сопровождавшуюся деформированием кристаллической решетки и появлением дополнительного числа дефектов.

В ряде работ отмечается, что напряжения и пластическая деформация увеличивают скорость самодиффузии и диффузии и понижают энергию активации этого процесса. Так, в случае самодиффузии железа энергия активации снижается с 69900 кал/г·атом (при отсутствии напряжений) до 66300 кал/г·атом при s = 0,3 кгс/мм2 и d = 10%.

Исследования диффузионных процессов при сварке сталей Х18Н9Т и Э показали, что при пластическом деформировании микровыступов также происходит увеличение на 1-1,5 порядка коэффициентов диффузии по сравнению с их величинами, полученными при длительном отжиге без деформирования.

В общем виде увеличение скорости диффузионных процессов, обусловленное пластической деформацией, можно характеризовать величиной коэффициента

| (3) |

где D6 – коэффициент диффузии после пластического деформирования металла, см/сек;

D – коэффициент диффузии для внутренних слоев.

Существенное практическое значение имеет вопрос о том, в какой степени устойчивы структурные нарушения поверхностного слоя, поскольку с повышением температуры степень дефектности может изменяться, и как высоко по температуре отмечается ускоренная диффузия.

Исследовалась устойчивость дефектной структуры поверхностного слоя при нагреве различных металлов. Мерой устойчивости наклепанного слоя служила диффузионная проницаемость. Показано, что ускорение диффузии и деформированном слое в металлах в Г.Ц.К. решеткой сохраняется при температурах, существенно превосходящих температуру рекристаллизации. Так, в никеле при температурах, соответствующих весьма развитым стадиям рекристаллизации, наблюдается еще эффект ускорения диффузии в шлифованной поверхности по сравнению с электрополировальной: при 650°С ( ) в 200 раз, при 900°С (

) в 200 раз, при 900°С ( ) в 7 раз. В меди влияние шлифовки на диффузию сохраняется еще после нагрева до 0,7 ТПЛ, хотя по абсолютной величине эффект меньше. В железе же после начала рекристаллизации (при 0,45 ТПЛ) предварительное шлифование практически не влияет на диффузию.

) в 7 раз. В меди влияние шлифовки на диффузию сохраняется еще после нагрева до 0,7 ТПЛ, хотя по абсолютной величине эффект меньше. В железе же после начала рекристаллизации (при 0,45 ТПЛ) предварительное шлифование практически не влияет на диффузию.

Наблюдаемое отличие, очевидно, связано с различием в дислокационной структуре поверхности металлов с разной кристаллической решеткой после деформации и последующего нагрева. Рентгеновские исследования показали, что после шлифования плотность дислокаций в никеле и железе примерно одинакова, а после нагрева до 0,5 ТПЛ в железе на порядок ниже, чем в никеле. Очевидно, что в a-железе, а также в хроме и молибдене – металлах с О.Ц.Н. решеткой наклепанное состояние менее устойчиво, чем в никеле и меди – Г.Ц.К. металлах.

Установлено, что эффект ускорения диффузии при внешнем воздействии резко увеличивается при понижении температуры. Ромашкин Ю.П. считает, что в случае меди при температурах 200-100°С коэффициент диффузии на 12-14 порядков выше, чем в недеформированном материале, а сама величина Ds имеет порядок 10-15- 10-16 см/сек.

Представляет интерес малоизученный вопрос о том, чем вызвано увеличение скорости диффузионных процессов и как меняется при воздействии внешних нагрузок соотношение диффузионных потоков раздельно в объеме и по границам зерен. Под влиянием пластической деформации, как показали авторадиографические исследования, является характер диффузионного потока: по мере увеличения деформации из преимущественно зернограничного он становится объемным.

Все изложенное позволяет сделать вывод о том, что при диффузионной сварке узлов приборов при температурах порядка 0,4-0,6 ТПЛ меди можно надеяться на получение качественных диффузионных соединений.

Величину Кs, характеризующую возрастание скорости диффузионных процессов, при внешнем воздействии на металл следует учитывать при расчетах времени залечивания пор в контактной зоне.

В последнее время при рассмотрении процессов образования соединений металлов многие исследователи отводят все большую роль в них вакууму. Причем вакуум рассматривается в них как фактор, влияющий на очистку контактных поверхностей от окисных пленок.

Автором настоящей работы впервые выдвинуто положение об интенсифицирующем действии вакуума на диффузионные процессы при диффузионной сварке металлов. Предложенный механизм такого действия заключается в следующем. Предсварочный прогрев в вакууме повышает энергию поверхностных атомов, разрывая или ослабляя их связь между собой и с сорбированными молекулами. Наличие вакуумной среды способствует сохранению достигнутого энергетического состояния, уменьшая вероятность насыщения связей за счет новой сорбции. Предсварочный прогрев металлов в сверхвысоком вакууме облегчает также выход дефектов на свариваемые поверхности и пролегающие к ним зоны за счет испарении и обезгаживания металла и устранения “экранирующего действия” окисных пленок при их удалении.

Показательно, что изучение поверхности металлов в вакууме, позволили обнаружить на них значительное количество дефектов кристаллической решетки.

Имеются весьма немногочисленные данные о влиянии вакуумной обработки непосредственно на величину коэффициентов диффузии. Так, например, коэффициент диффузии никеля после вакуумной обработки возрастает в 1×10-14 до 1,5×10-14 см/сек.

Изложенные соображения и эти экспериментальные данные дают основание ввести в расчетные формулы, характеризующие кинетику диффузионных процессов в контактной зоне при соединении металлов в вакууме, коэффициент, учитывающий активирующее влияние вакуумной среды на процессы в контактной зоне. Обозначим его КV и примем в оценочных расчетах на основании вышеприведенных данных равным для Г.Ц.К. металлов 1,5.

Тогда с учетом коэффициентов Кs и КV зависимости (1) и(2) примут вид:

| (4) |

| (5) |

Рассмотрим залечивание пор в зоне соединения по механизму диффузионного растворения пор. По этому механизму будут залечиваться мелкие поры с начальным радиусом R0 £ 3 мкм. Как отмечалось выше, такие поры могут сохраняться после 1-ой стадии в контактной зоне при соединении двух медных деталей или медной детали с любой другой (стальной, керамической, ферритовой и др.).

Подставим в уравнение (1) значение коэффициента диффузии и преобразуем его следующим образом:

, ,

| (6) |

, ,

| (7) |

. .

| (8) |

Подставим в уравнение (8) численные значения параметров для меди. Для R0 = 3 мкм получим

. .

| (9) |

Для R0 = 1,5 мкм:

. .

| (10) |

После подстановки значения для нержавеющей стали и ковара получим следующие уравнения.

Для нержавеющей стали при R0 = 3 мкм:

, ,

| (11) |

при R0 = 1,5 мкм:

. .

| (12) |

Для ковара при R0 = 3 мкм:

, ,

| (13) |

при R0 = 1,5 мкм:

| (14) |

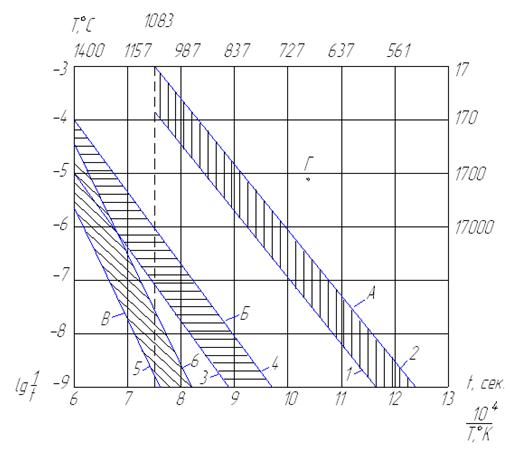

Рассчитанные по уравнениям (9)-(14) графики для значения Кσ·КV = 1 приведены на рис. 3 (соответственно графики 1-6). Видно, что для пор с начальным радиусом R0 ≤ 3 мкм, залечивающихся по механизму диффузионного растворения, наблюдается такая же качественная картина, что и для пор с R0 < 300 мкм, залечивающихся по диффузионно-вязкостному механизму. Так, для меди и ковара полное залечивание пор с R0 ≤ 3 мкм за реальное время, совпадающее с экспериментальными данными, при температурах Т ≥ 0,6 ТПЛ будет происходить при значениях КσКV ≈ 102 (точка Г на графике). Учитывая сравнительно низкие температуры (~ 0,6 ТПЛ) и высокие давления (~ 3 кгс/мм2) указанное значение КσКV вполне реально.

Изучение микроструктур контактных зон в соединениях и меди и сплава 29НК на различных этапах формирования соединений показывает, что поры на начальных этапах тормозят развитие общих зерен и блокируют перемещение границы. На заключительных этапах, когда поры полностью залечиваются, граница между двумя образцами в отдельных местах становится металлографически неразличимой.

|

| Рис. 3. Области залечивания пор с 1,5 мкм £ R0 £ 3 мкм по механизму диффузионного растворения при Кs × Кv = 1. А – медь, Б – сплав 29НК, В – сталь Х18Н9Г, Г – медь при Кs×Кv»102 (Кs = 50, Кv = 1,5). |

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1942; Нарушение авторских прав?; Мы поможем в написании вашей работы!