КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Трение в составных частях машин и оборудования

Трением называется явление сопротивления относительному перемещению, возникающему между двумя телами в зонах соприкосновения их поверхностей. В процессе трения возникает сила сопротивления относительному перемещению двух тел, называемая силой трения.

Преодоление силы трения на пути перемещения тел называется работой трения.

Работа трения зависит от конструкции деталей и материалов, состояния сопряжения и обуславливается видами трения. По характеру движения тел различают трение покоя и трение движения. Различают трение внешнее и внутреннее.

Внешнее трение — явление сопротивления относительному перемещению, возникающее между двумя телами в зонах соприкосновения их поверхностей по касательным к ним.

Внутреннее трение — явление сопротивления относительному перемещению частиц одного и того же тела.

По наличию относительного движения внешнее трение подразделяется на трение покоя и трение движения.

Трение покоя — трение двух тел при микросмещении без макросмещения.

Трение движения — трение двух тел, находящихся в относительном движении.

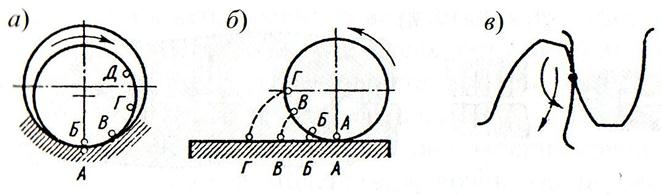

По характеру относительного движения выделяют трение скольжения, трение качения и трение качения с проскальзыванием.

Трение скольжения — трение движения, при котором скорости соприкасающихся тел в точках касания различны по значению и (или) направлению.

Трение качения — трение движения, при котором скорости соприкасающихся тел одинаковы по значению и направлению, по крайней мере в одной точке зоны контакта.

Трение качения с проскальзыванием — трение движения двух соприкасающихся тел при одновременном трении качения и скольжения в зоне контакта.

В зависимости от наличия смазочного материала различают следующие виды трения скольжения: трение без смазочного материала, трение со смазочным материалом и граничное трение.

Рис. 3.Виды внешнего трения а - скольжение, б – качение, в – качение с проскальзованием.

Трение без смазочного материала (сухое трение) — трение двух тел при отсутствии на поверхности трения введенного смазок итого материала всех видов. При сухом трении сила трения возникает вследствие сопротивления соприкасающихся микронеровностей сопряженных поверхностей и происходящего при этом молекулярного сцепления. Например, трение между накладками и Параванами фрикционных муфт и тормозов при движении материалов на конвейерах и др.

Трение со смазочным материалом — трение двух тел при наличии на поверхностях трения введенного смазочного материала всех видов.

Граничное трение — трение двух твердых тел при наличии слоя жидкости, но не полностью их разделяющего. Например, трения в зацеплении шестерен и в шариковых подшипниках, т.е. в условия высоких удельных нагрузок.

При работе механического оборудования практически наблюдаются смешанные периодически изменяющиеся или промежуточные виды трения.

По мере накопления опытных данных по трению исследователи стремились объяснить природу трения, дав ему теоретическое обоснование. Существует несколько различных гипотез и теоретических обоснований, объясняющих природу внешнего трения.

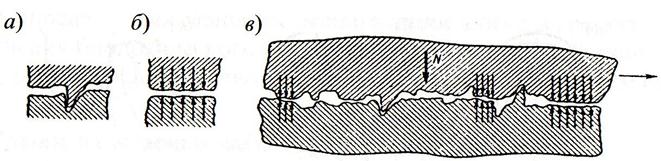

Механическая теория трения — наиболее ранняя, которая рассматривает внешнее трение как чисто механический процесс, объясняя его шероховатостью поверхности соприкасающихся тел, в результате чего при их движении относительно друг друга происходит механическое сцепление, сдвиг микронеровностей, деформация (изгиб, смятие и срез) и возникновение силы трения (рис.).

Рис.4. Схема взаимодействия трущихся поверхностей а – механическое; б – молекулярное; в – молекулярно-механическое.

Исследования, проведенные французским физиком Кулоном I748 г., дали возможность сформулировать основные законы

механической теории трения, по которым сила трения пропорциональна нормальной силе, не зависит от размера поверхности взаимного соприкосновения трущихся тел и скорости их относительного перемещения и находится в зависимости от свойств трущихся материалов и от взаимного состояния касающихся поверхностей.

Величина силы сухого трения скольжения (при перемещении груза), учитывающая адгезионное схватывание поверхностей, подчиняется зависимости:

, (23)

, (23)

где  — коэффициент трения скольжения; N — нормальное давление (вес груза), Н; А — сопротивление от сцепляемости или прилипания поверхностей (независящая от значения нормального давления), Н.

— коэффициент трения скольжения; N — нормальное давление (вес груза), Н; А — сопротивление от сцепляемости или прилипания поверхностей (независящая от значения нормального давления), Н.

Однако в связи с малым значением А для грубообработанных поверхностей на практике ею пренебрегают и пользуются законом Амонтона-Кулона.

Закон сухого трения качения в первом приближении (при перекатывании круглого катка) был установлен Кулоном в следующем виде:

, (24)

, (24)

где  — сила сопротивления перекатыванию, Н; R — радиус катка, м;

— сила сопротивления перекатыванию, Н; R — радиус катка, м;  — коэффициент трения качения.

— коэффициент трения качения.

Последующие исследователи установили, что закон Амонтона-Кулона имеет отступления, так как на величину коэффициента трения влияют и другие факторы (давление, скорость перемещения и наличие на поверхности различных пленок), не предусмотренные этим законом.

Механическая теория не может объяснить причину резкого возрастания силы трения у очень гладких поверхностей, а также причину отсутствия непрерывного возрастания трения с увеличением давления. Недостаточная убедительность механической теории и развитие знаний о строении металлов послужили основой дня возникновения в начале 1900 г. молекулярной теории.

Молекулярная теория трения объясняет явления трения исходя из сил молекулярного взаимодействия, возникающих между соприкасающимися поверхностями, вследствие чего происходит и взаимное притяжение этих поверхностей (рис. 4).

Наиболее полно развил молекулярную теорию трения советский ученый член-корреспондент АН СССР Б.В. Дерягин (1934 г.). Молекулярное воздействие влияет на процесс трения тем сильнее, чем выше чистота обработки сопряженных поверхностей, имеющих более тесный контакт:

(25)

(25)

где  — сила молекулярного трения, Н;

— сила молекулярного трения, Н;  — площадь фактическою контакта,

— площадь фактическою контакта,  ;

;  — удельная сила молекулярного воздействия,

— удельная сила молекулярного воздействия, ; Р =

; Р = — удельная сила нормального воздействия,

— удельная сила нормального воздействия,  .

.

Наличие между сопряженными поверхностями пленки смазочного мате –риала толщиной менее 1 мкм резко снижает молекулярное взаимодействие и силу трения.

Молекулярная теория больше отвечает действительности, давая объяснения явлениям, которые механическая теория объяснить не в состоянии (например, увеличение силы трения у более гладких поверхностей и др.). Однако и молекулярная теория не могла дать полного объяснения возрастанию силы трения с увеличением шероховатости соприкасаемых поверхностей; об увеличении коэффициента трения в начале процесса и последующем уменьшении его с возрастанием скорости скольжения, а также явлений, возникающих при скольжении и качении трущихся поверхностей.

Дальнейшие исследования показали, что механическая и молекулярная теории порознь не в состоянии объяснить некоторые явления, связанные с трением.

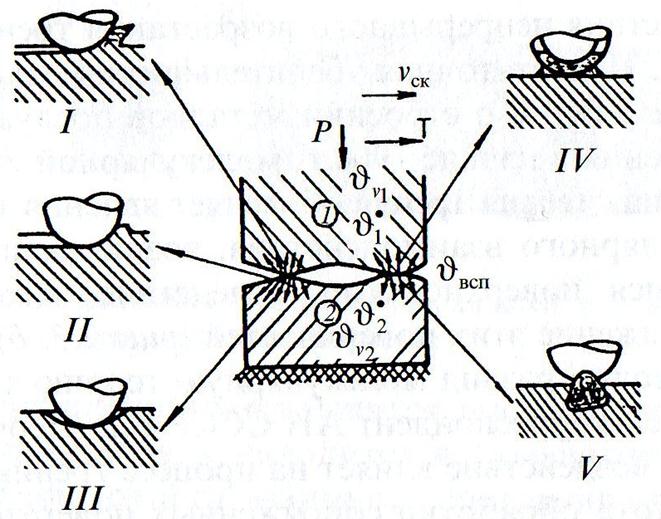

Молекулярно-механическая теория трения была разработана советскими учеными профессорами И.В. Крагельским и Б.Д. Дерягиным в 1946 г. (рис.5). Согласно этой теории, трение обусловлено одновременно как механическим, так и молекулярным взаимодействием трущихся поверхностей.

Рис.5. Виды фрикционного взаимодействия по И.В.Крагельскому и тепловая модель микроконтакта по А.В. Чичинадзе: I – срез материала II – пластичное оттеснение III – упругое оттеснение IV – схватывающая пленка V – схватывающая поверхность; 1 и 2 – контактирующие тела; Р – нормальная нагрузка,  - скорость скольжения,

- скорость скольжения,  и

и  - объемные температуры тела 1 и 2.

- объемные температуры тела 1 и 2.

Механическое взаимодействие происходит только на ограниченных микрообластях, составляющих, примерно, 0,0001—0,0002 фактической площади касания. На остальной же площади касания происходит молекулярное взаимодействие.

Сила трения определяется по формуле И.В. Крагельского:

Т =  +

+  =

=  (26)

(26)

где  — составляющая сила трения механического происхождения, Н;

— составляющая сила трения механического происхождения, Н;  - то же, молекулярного происхождения, Н;

- то же, молекулярного происхождения, Н;  — фактическая площадь контакта,

— фактическая площадь контакта, ; р — удельное давление,

; р — удельное давление,  ; а и Р — коэффициенты, определяемые опытным путем.

; а и Р — коэффициенты, определяемые опытным путем.

Анализ предложенной гипотезы позволил сформулировать и рассмотреть три последовательных и взаимосвязанных этапа процесса трения, а именно:

1) взаимодействие поверхностей с учетом влияния среды (на рис. показаны пять видов фрикционного взаимодействия);

2) изменение поверхностных слоев в результате взаимодействия с учетом влияния окружающей среды;

3) разрушение поверхностей (износ) вследствие двух предыдущих этапов.

Эта первая знаменитая триада И.В. Крагельского легла в основу многих последующих моделей при решении отдельных частных задач. Например, она хорошо дополняется триадой А.В. Чичинадзе, которая регламентирует следующие показатели трения и износа:

- свойства материалов пары трения и окружающей среды;

- микро- и макрогеометрию контактирующих элементов и коэффициент взаимного перекрытия;

- режим трения по нагрузке, по скорости скольжения, по начальной, текущей объемной и поверхностной температуре и градиенту температуры по координате и времени.

Из явлений, сопровождающих трение, отметим два, оказывающих наибольшее влияние на работоспособность подвижных сопряжений различных машин и оборудоввания:

- изнашивание контактирующих деталей подвижных сопряжений машин и оборудования;

- выделение теплоты в процессе трения.

Энергетическая теория трения, предложенная в 1952 г. советским ученым А.Д. Дубининым, рассматривает природу трения не как действие на трущиеся поверхности механических и молекулярных сил, а как энергетические процессы, подчиняющиеся не законам взаимодействия сил, а законам превращения энергии.

Энергетическая теория трения и износа базируется на физико-химических явлениях, возникающих в процессе движения тел, и эффекты, связанные с ними, могут быть различны. Так, при движении одного тела относительно другого происходит непрерывное скачкообразное превращение энергии посту –пательного движения тела в энергию волновых и колебательных движений части материальной системы, в результате чего возникают термоэлектронные, термические, акустические и другие явления. Качественно процесс трения ха –рактеризуется указанными физико-химическими явлениями, а количественно — механическим эффектом (коэффициентом и силой трения, износом поверхности и др.).

Особое место занимает жидкостное трение в условиях полной смазки поверхностей деталей, теоретические основы которой впервые разработал в 1883 г. выдающийся русский ученый Н.П. Петров, создавший гидродинамическую теорию трения. Дальнейшие исследования трения этого вида проводились отечественными учеными Н.Е. Жуковским, С.А. Чаплиным, Н.Е. Мерцаловым и др.

Гидродинамическая теория трения сводится к следующему. Процесс при жидкостном трении состоит из двух видов трений: внешнего (трение твердого тела о жидкость) и внутреннего (трения тонких слоев жидкости между собой).

Сила жидкостного трения, развивающаяся в подшипнике, работающем в условиях гидродинамической смазки, определяется по силе сопротивления между слоями масла, разделяющего поверхности. Поскольку между подшипником и валом создается масляный клин, трение между валом и подшипником заменяется трением между слоями масла. При этом допускается, что жидкость, разделяющая поверхности твердых тел, обладает такой липкостью, что ее слои, граничащие со смазываемыми поверхностями, остаются неподвижными относительно этих поверхностей.

Проф. П.П. Петров установил следующую зависимость силы жидкостного трения (Н) цапфы вала  нагруженной силой Р:

нагруженной силой Р:

(27)

(27)

где  — коэффициент жидкостного трения

— коэффициент жидкостного трения

(28)

(28)

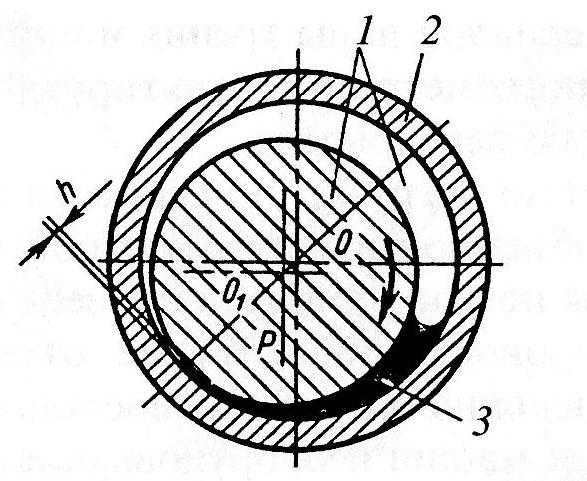

где v — окружная скорость цапфы, м/с; h — толщина масляного слоя между цапфой и поверхностью вкладыша, м;  — коэффициент внутреннего трения смазки;

— коэффициент внутреннего трения смазки;  и

и  — коэффициенты внешнего трения; р — среднее удельное давление,

— коэффициенты внешнего трения; р — среднее удельное давление,  .

.

Рис.6. Схема образования несущей способности масляного слоя: 1 – шейка вала, 2 – подшипник (втулка), 3 – масляный клин; 0 – центр втулки,  - центр шейки вала, h – толщина слоя смазки

- центр шейки вала, h – толщина слоя смазки

Масляный клин (рис. 6), разъединяющий вал и подшипник в процессе движения, приподнимает вал вследствие того, что в нижней (более тонкой) части масляного клина давление резко возрастает. Вал устанавливается концентрично по отношению к внутренней поверхности подшипника и происходит полное разделение трущихся поверхностей.

Жидкостное трение имеет место, когда толщина слоя смазки в узком месте зазора h больше высоты неровностей приработанных поверхностей вала  и подшипника

и подшипника  , остающихся после механической обработки, т.е. при h >

, остающихся после механической обработки, т.е. при h > +

+ .

.

Из гидродинамической теории смазки жидкостное трение происходит при соблюдении соотношения между толщиной слоя смазки  , м, и рядом показателей, характеризующих вязкость смазки, а также некоторых конструктивных размеров сопряженных деталей:

, м, и рядом показателей, характеризующих вязкость смазки, а также некоторых конструктивных размеров сопряженных деталей:

(29)

(29)

где n — частота вращения вала, об/с;  — абсолютная вязкость,; d —

— абсолютная вязкость,; d —  диаметр шейки вала, м; р — удельная нагрузка на вал,

диаметр шейки вала, м; р — удельная нагрузка на вал, ; s — зазор (разность диаметра подшипника и шейки вала), м; С — коэффициент длины подшипника,

; s — зазор (разность диаметра подшипника и шейки вала), м; С — коэффициент длины подшипника,

(30)

(30)

где  — длина подшипника, м.

— длина подшипника, м.

При соблюдении данной закономерности детали будут работать в условиях жидкостного трения и изнашивание при установившихся режимах работы сопряженных деталей практически отсутствует.

В процессе работы машины (особенно при пусковых режимах) эта зависимость нарушается, и тогда жидкостное трение заменяется граничным или сухим, в результате чего происходит износ поверхностей деталей.

Нарушение зависимости, приведенной в формуле проф. Н.П. Петрова, характерно для машин с циклическим режимом работы (камнедробилки, экскаваторы, двигатели внутреннего сгорания и др.), а также при запуске машин после длительной остановки.

Классификация видов изнашивания

В процессе эксплуатации оборудование и его элементы, подвергаясь различным воздействиям, изменяются по состоянию, размерам и свойствам. Эти изменения могут протекать плавно (закономерное изменение) и скачкообразно (незакономерное изменение). Причины указанных изменений — явления изнашивания, оцениваемые по изменению геометрических размеров элементов машин, их массы или по каким-либо другим косвенным признакам (износ вследствие изменения формы без потери массы и др.).

Изнашивание — процесс, приводящий к изменению не только внешних, но и прочностных характеристик элементов машин, что постепенно уменьшает их надежность и ведет к отказам в работе.

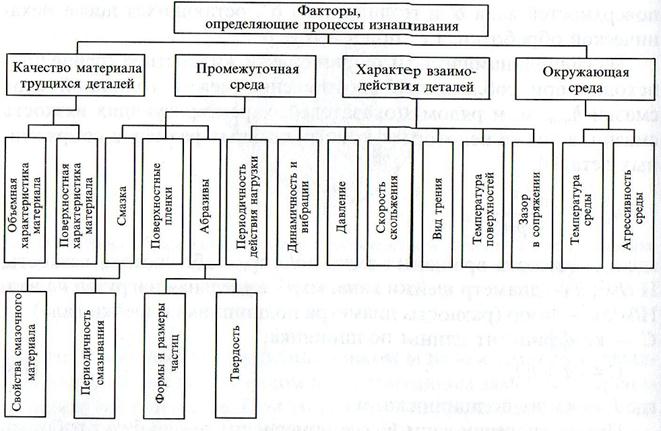

Наиболее интенсивно процесс изнашивания протекает в сопряженных элементах машин, особенно при взаимном их перемещении. На рис. 7 представлены основные факторы, определяющие процессы изнашивания в машинах.

Рис. 7. Основные факторы, определяющие процессы изнашивания в машинах и оборудованиях.

Износ — результат изнашивания, проявляющийся в виде отделения или остаточной деформации материала детали. Последствием износа, как правило, является нарушение сопряжений, кинематических связей и работы деталей данного узла или механизма в целом.

Изнашивание машин может быть механическим, молекулярно-механическим, коррозионно-механическим, коррозионным.

Механическое изнашивание происходит в результате механических воздействий и включает следующие виды изнашивания: абразивное, гидроабразивное, газоабразивное, эрозионное, усталостное, кавитационное.

Абразивное изнашивание возникает в результате режущего и царапающего действия твердых частиц. Эти частицы, попавшие извне или отделившиеся (выкрошенные, состроганные и т.п.) от взаимосоприкасающихся и трущихся деталей, в значительной мере увеличивают их износ.

Гидроабразивное изнашивание возникает в результате воздействия твердых частиц, попавших в поток масляной жидкости, служащей смазкой между деталями.

Газоабразивное изнашивание возникает в результате воздействия твердых частиц, попавших между трущимися деталями с потоками газа.

Эрозионное изнашивание поверхностей деталей происходит в результате воздействия потоков жидкости или газа, содержащих чрезмерно мелкие твердые частицы или включения.

Газоабразивное изнашивание характерно для двигателей внутреннего сгорания, а эрозионное — для его частей: клапанной системы, распылителей форсунок, жиклеров карбюраторов и др.

Усталостное изнашивание возникает в результате повторного деформирования материала деталей. Оно возникает и развивается в наиболее напряженных, преимущественно рабочих, поверхностных слоях деталей вследствие длительного действия нагрузок, особенно переменных по значению и направлениям. Мри этом виде изнашивания причиной поломок деталей являются усталостные трещины, которые начинают развиваться в той части поверхности, где действуют растягивающие напряжения, и, как правило, от того места, где появились различного рода риски, забоины, отслоения.

Кавитационное изнашивание проявляется при относительном перемещении твердых тел в жидкостной среде. Чаще всего оно наблюдается в гильзах блока цилиндров, систем охлаждения и смазки двигателей внутреннего сгорания, лопастей масляного и водяного насосов и т.п.

Молекулярно-механическое изнашивание происходит в результате одновременного воздействия механических и молекулярных или атомарных сил. Взаимосоприкасающиеся и трущиеся поверхности сопряженных деталей вследствие их неровностей и шероховатостей имеют контакты, через которые передаются значительные удельные нагрузки, поэтому возможны разрывы смазывающей пленки (масел, мазей), а при больших относительных скоростях перемещения поверхностей деталей возникает чрезмерный нагрев, приводящий к испарению смазывающей пленки масел или мазей и к схватыванию частиц соприкасающихся деталей. В дальнейшем происходит отрыв и разрушение мест схватывания деталей. При этом на одной из поверхностей образуется углубле –ние, а на другой — выступ, т.е. происходит перенос металла с одной поверхности на другую.

Рассматриваемый вид изнашивания наблюдается в процессе приработки деталей и элементов машин.

Коррозионно-механическое изнашивание происходит при трении материалов, вступивших в химическое взаимодействие со средой (кислородом воздуха и другими газами). Под действием агрессивной окислительной среды на взаимосоприкасающихся и трущихся поверхностях деталей образуются пленки окислов, которые в результате механического трения снимаются, а поверхности, освободившиеся от этих пленок, снова окисляются и т.д., т.е. происходит процесс изнашивания. Примером является изнашивание деталей цилиндропоршневой группы двигателей вследствие наличия в среде таких агентов коррозии, как серная, сернистая и органические кислоты.

Наиболее значительное влияние на процесс изнашивания оказывают силы трения, вызывая механический и другие виды износа взаимосоприкасающихся поверхностей. Причем возникающее в результате трения изнашивание представляет собой целый ряд одновременно протекающих процессов: истирание, смятие, окисление и др.

Процесс истирания возникает при скольжении одной детали машины или ее элемента относительно другой. Это явление называется трением первого рода и происходит вследствие того, что соприкасающиеся поверхности, как правило, имеют неровности (шероховатости), препятствующие свободному перемещению (скольжению) одной детали по другой. Процесс истирания происходит тем интенсивнее, чем более шероховаты соприкасающиеся поверхности. Интенсивность изнашивания возрастает, если между соприкасаемыми поверхностями попадают абразивные или другие включения.

Процесс истирания возникает также при взаимном обкатывании поверх –ностей деталей машин под нагрузкой и при ударах. Это явление называется трением второго рода. Оно происходит вследствие того, что в результате обкатывания или ударов на поверхностях соприкасающихся деталей появляются микротрещины, а часто и макротрещины, с последующим развитием их в глубину и образованием тонкой пленки металла, которая в дальнейшем выкрашивается и отслаивается, в результате чего возникает так называемый износ при крупном разрушении. Причинами такого износа могут быть поверхностная усталость, а также структурные нарушения металла соприкасающихся поверхностей вследствие нагрева и ударов. Рассмотренный вид механического износа часто появляется на рабочих поверхностях зубчатых и червячных передач, подшипников качения, различных опорных устройств и т.п.

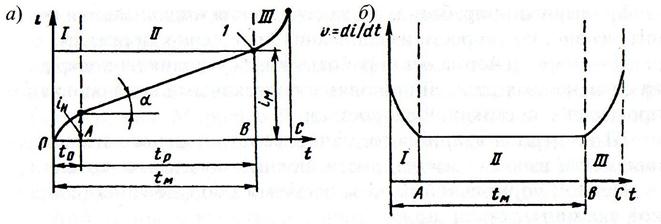

Рис.8. Изнашивание в сопряженных деталях: а — нарастание износа; б — скорость изнашивания

Коррозионное изнашивание — разрушение металлических частей машин под действием окружающей среды, особенно увлажненной. Разрушение при этом виде изнашивания начинается, как правило, с наружных поверхностей, постепенно проникая вглубь. Наиболее распространенный вид коррозии — ржавление, т.е. соединение металла с кислородом воздуха. В результате коррозии неокрашенные поверхности металлических частей машин сначала покрываются темным налетом, а затем глубокими (если не будут приняты необходимые меры) разъедающими изъянами, при этом металлические части приобретают губчатую непрочную структуру. Наибольшему поражению и износу в результате коррозии подвергаются детали машин с малым содержанием углерода. Интенсивность коррозии нарастает в присутствии ряда газов и жидкостей, содержащих кислоты и щелочи.

Различают два вида коррозионных процессов изнашивания: химический и электрохимический.

Химическая коррозия проявляется при воздействии кислорода воздуха и различных газов (углекислого, сернистого), а также жидкостей, не проводящих электрического тока (масел и мазей переработки нефти, различных смол). Интенсивность химического изнашивания деталей зависит от качества материалов, из которых они изготовлены, степени окисляемости при высоких температурах и условий работы (нейтральная или агрессивная среда и др.).

Электрохимическая коррозия возникает в средах, проводящих электрический ток, т.е. в электролитах — растворах солей, кислот, щелочей, а также во влажной атмосфере и почве.

Закономерность нарастания износа элементов оборудования, особенно в их сочленениях, выражается кривой, имеющей три четко выраженных участка, которые характеризуют периоды работы сочленений (рис. 8):

I— период приработки, когда сочленения изнашиваются очень интенсивно, но скорость изнашивания постепенно снижается;

II— период нормальной работы, когда условия на поверхности сочлененных деталей становятся постоянными, а изнашивание протекает с постоянной скоростью;

III— период аварийного, наиболее интенсивного изнашивания, когда износы (зазоры) достигают недопустимых значений.

Период нормальной работы элемента оборудования (сборочной единицы, детали, пр.):

(31)

(31)

где  — продолжительность приработки деталей;

— продолжительность приработки деталей;  — износ, соответствующий максимально допустимому износу (зазору) в сопряжениях деталей;

— износ, соответствующий максимально допустимому износу (зазору) в сопряжениях деталей;  — износ, соответствующий окончанию приработки деталей; tg

— износ, соответствующий окончанию приработки деталей; tg  — коэффициент, характеризующий темп скорости изнашивания деталей.

— коэффициент, характеризующий темп скорости изнашивания деталей.

На темп изнашивания нормального периода эксплуатации влияют следующие основные факторы: условия работы — давление, характер нагрузок, относительные скорости, температуры и др.; свойства материалов, их изменяемость в работе; условия сопряжения, характер контакта сопряженных элементов, качество обработки материала, из которого изготовлены эти элементы; своевременность и качество технических обслуживании; соответствие применяемых топлив и смазочных материалов.

Кроме изнашивания возможны явления пластических деформаций элементов оборудования, возникающие вследствие недопустимых нагрузок на эти элементы.

Изменения в машинах и их элементах выражаются следующей функциональной зависимостью:

(32)

(32)

где  — эксплуатационные факторы (характер и особенности производства работ, режимы использования машин, климатические условия и др.);

— эксплуатационные факторы (характер и особенности производства работ, режимы использования машин, климатические условия и др.);  — конструктивные факторы (кинематические и динамические особенности машин, свойства материалов, из которых изготовлены их элементы, и др.);

— конструктивные факторы (кинематические и динамические особенности машин, свойства материалов, из которых изготовлены их элементы, и др.);  — технологические факторы (вид материалов, из которых изготовлены элементы машин, способы и качество их обработки и др.);

— технологические факторы (вид материалов, из которых изготовлены элементы машин, способы и качество их обработки и др.);  — субъективные особенности и квалификация обслуживающего машины персонала (машинистов, слесарей, заправщиков и др.).

— субъективные особенности и квалификация обслуживающего машины персонала (машинистов, слесарей, заправщиков и др.).

Износы в машинах и их элементах подразделяются на моральные и физические.

Моральный износ — снижение стоимости оборудования под влиянием технического прогресса.

Этот вид износа имеет две формы проявления. Моральный износ первой формы — обесценивание машин вследствие постоянного роста производительности труда в отраслях, выпускающих эти машины, а также изготовляющих для них изделия, материалы и т.п. Область распространения этой формы морального износа определяется темпами технического прогресса той отрасли народного хозяйства и связанных с ней отраслей, которые производят указанные машины или комплектующие для них изделия, материалы и т.п.

Потеря стоимости оборудования в связи с моральным износом первой формы:

(33)

(33)

где  — первоначальная стоимость оборудования, руб.;

— первоначальная стоимость оборудования, руб.;  — восстановительная стоимость машины или стоимость полного ее воспроизводства на момент физического износа с учетом появления более совершенных конструкций, руб.

— восстановительная стоимость машины или стоимость полного ее воспроизводства на момент физического износа с учетом появления более совершенных конструкций, руб.

Восстановительная стоимость оборудования через определенное время Т:

(34)

(34)

где  — первоначальная стоимость машины, руб.; р — среднегодовой прирост производительности труда в отрасли и в связанных с ней отраслях, выпускающих указанный вид оборудования.

— первоначальная стоимость машины, руб.; р — среднегодовой прирост производительности труда в отрасли и в связанных с ней отраслях, выпускающих указанный вид оборудования.

Моральный износ второй формы — обесценивание оборудования вследствие появления новой техники, т.е. аналогичных или близких к ним машин, но более совершенных конструкций. Показателем морального износа этой формы служит коэффициент снижения стоимости машин вследствие технического прогресса, выраженный в долях от первоначальной ее стоимости:

(35)

(35)

Физический износ возникает в результате механического молекулярно-механического и коррозионно-механического изнашиваний и складывается из износа конструктивных и неконструктивных элементов машин. Физический износ появляется как вследствие прямого действия машин и их элементов (износ в результате прямого действия машин), так и вследствие непрямого действия оборудования и отдельных его элементов (износ в результате бездействия оборудования — во время простоев, когда на них влияют атмосферные и другие неблагоприятные условия). Износ определяют в процентах: новые элементы в оборудовании (детали, сборочные единицы и др.) принимаются за 100 % годности, а изношенные, применение которых является невозможным, — за 100 % износа.

В стоимостном выражении физический износ оборудования определяется (% от стоимости воспроизводства):

(36)

(36)

где  — сметная стоимость ремонта оборудования, руб.;

— сметная стоимость ремонта оборудования, руб.;  — восстановительная стоимость оборудования или стоимость полного воспроизводства оборудования на момент физического его износа с учетом появления более совершенных конструкций, руб.; а — относительное значение остаточного износа, которое устанавливается из опытных данных ремонта подобного оборудования, %.

— восстановительная стоимость оборудования или стоимость полного воспроизводства оборудования на момент физического его износа с учетом появления более совершенных конструкций, руб.; а — относительное значение остаточного износа, которое устанавливается из опытных данных ремонта подобного оборудования, %.

Ремонт оборудования целесообразен в том случае, если затраты на восстановление оборудования будут меньше затрат на приобретение нового, т.е.  <

<  , где

, где  — стоимость нового оборудования. При этом нельзя не учитывать степени совершенства конструкции, соответственно, и технико -экономических показателей как старого, так и нового оборудования.

— стоимость нового оборудования. При этом нельзя не учитывать степени совершенства конструкции, соответственно, и технико -экономических показателей как старого, так и нового оборудования.

Общий износ оборудования вследствие физического и морального износов в долях от первоначальной стоимости:

(37)

(37)

где  ,

,  — остаточные стоимости оборудования в долях от первоначальной стоимости вследствие физического и морального износов;

— остаточные стоимости оборудования в долях от первоначальной стоимости вследствие физического и морального износов;  — показатель физического износа оборудования в долях от стоимости ее воспроизводства;

— показатель физического износа оборудования в долях от стоимости ее воспроизводства;  — показатель морального износа в долях от первоначальной стоимости.

— показатель морального износа в долях от первоначальной стоимости.

Физический суммарный износ оборудования складывается из износов, вызываемых: нагрузками в процессе работы оборудования ( ); нагрузками во время его транспортирования (

); нагрузками во время его транспортирования ( ); различными воздействиями при техническом обслуживании, ремонте, хранении (

); различными воздействиями при техническом обслуживании, ремонте, хранении ( ):

):

Рис.9 График суммарного износа машины, состоящей из элементов сменяемых или полностью возобновляемых в различные сроки службы (по укрупненным показателям)

(38)

(38)

Суммарный износ оборудования определяют двумя методами — аналитическим и графическим. Наиболее наглядным является графический метод.

По горизонтальной оси (рис.9) откладывают полный срок службы машины Т (принимаемый по нормативным таблицам сроков службы), а по вертикальной оси — максимальный показатель суммированного износа  . Сначала определяют износ основного несменяемого и невозобновляемого элемента оборудования (основной рамы, станины и т.п.) с абсолютным значением износа

. Сначала определяют износ основного несменяемого и невозобновляемого элемента оборудования (основной рамы, станины и т.п.) с абсолютным значением износа  . Прямая линия, проведенная от начала координат до точки

. Прямая линия, проведенная от начала координат до точки  , представляет линию суммарного износа рассматриваемого элемента. К концу срока службы оборудования этот элемент за время

, представляет линию суммарного износа рассматриваемого элемента. К концу срока службы оборудования этот элемент за время  будет полностью изношен (частный износ

будет полностью изношен (частный износ  =100 %).

=100 %).

Для менее долговечных элементов график износа строят в порядке убывания сроков службы. Следовательно, для следующего элемента, второго по сроку службы над линией 0— строят линию 0—2 с ординатой в точке 2, соответствующей сроку службы

строят линию 0—2 с ординатой в точке 2, соответствующей сроку службы  . Этот элемент за срок службы

. Этот элемент за срок службы  подвергается полному износу дважды (линии 0—2 и 2—2'). Для последующего менее долговечного элемента, третьего по сроку службы, над линией 0—2 строят линию 0—3 суммарного износа и т.д. Отрезки ординат

подвергается полному износу дважды (линии 0—2 и 2—2'). Для последующего менее долговечного элемента, третьего по сроку службы, над линией 0—2 строят линию 0—3 суммарного износа и т.д. Отрезки ординат  —

— 2'— 3'; 3'—4' и т.д. будут выражать значения суммарного износа укрупненных элементов, изнашиваемых за полный срок службы машины. В данном случае — ордината 0—6' будет представлять линию суммарного износа всей машины.

2'— 3'; 3'—4' и т.д. будут выражать значения суммарного износа укрупненных элементов, изнашиваемых за полный срок службы машины. В данном случае — ордината 0—6' будет представлять линию суммарного износа всей машины.

Срок службы элементов машин принимают по результатам опытной проверки, данных испытаний или по нормативным справочникам.

При определении суммарного износа придерживаются следующего порядка: составляют перечень всех конструктивных и неконструктивных элементов машины; определяют срок их службы; подбирают конструктивные и неконструктивные элементы по группам, чтобы каждую из них можно было рассматривать как один укрупненный элемент; определяют срок службы и стоимость всех одновременно сменяемых или возобновляемых элементов каждой из указанных групп; составляют таблицу и рассчитывают суммарный износ на любой интервал использования машины или строят график износа по укрупненным показателям.

При определении срока службы или стоимости укрупненных элементов и периодичности их возобновления могут быть использованы данные о периодичности и средней стоимости соответствующего технического обслуживания и ремонта вместе со средней стоимостью сменяемых при этом запасных частей.

|

|

Дата добавления: 2014-01-07; Просмотров: 4072; Нарушение авторских прав?; Мы поможем в написании вашей работы!