КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Механическая обработка

|

|

|

|

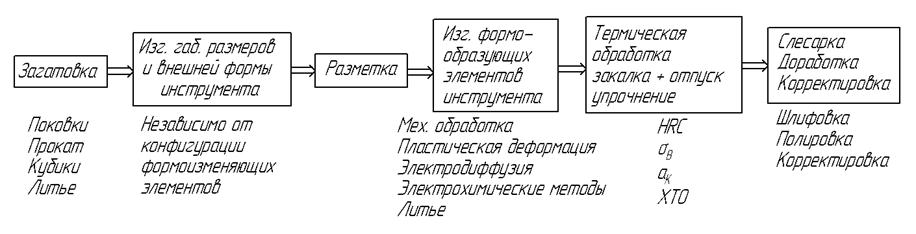

МЕТОДЫ ИЗГОТОВЛЕНИЯ ДЕФОРМИРУЮЩЕГО ИНСТРУМЕНТА

Типовая маршрутная технология изготовления инструмента

Механическая обработка деформирующего инструмента выполняется на сверлильных, токарных, фрезерных, строгальных, долбежных и шлифовальных станках. Из сверлильных применяют радиально и вертикально сверлильные станки. Они служат для сверления отверстий, например для подъема и транспортировки штампов, запрессовки направляющих колонок, размещения нагревателей и т.п. Радиально и вертикально – сверлильные станки применяют также и для обработки штампов и их деталей.

Из токарных применяют в большинстве случаев универсальные высокоточные токарно-револьверные и токарно-винторезные станки для изготовления инструмента преимущественно круглой формы: пуансоны, матрицы, штампы деталей к ним, пресс – шайбы, иглы и т.п. Для обработки крупных штампов преимущественно с ручьями, близкими по форме к телам вращения, используют токарно–карусельные станки.

К универсальным, применяемым для выполнения фрезерных работ, относят вертикально и горизонтально фрезерные станки. На этих станках фрезеруют заготовительные ручьи, облойные канавки, плоскости различны вставок, отдельные углубления и полости несложных ручьев. Обработку ручьев на вертикально-фрезерных станках производят по разметке и с применением шаблонов.

Первой операцией при обработке ручья штампа является черновое фрезерование. Эту операцию производят для удаления основной массы металла из полости ручья, при этом оставляют припуск от 1 до 5 мм на чистовое фрезерование. Чистовое фрезерование производят с высокой точностью пальчиковыми фрезами с профилем, позволяющим обеспечить требуемую конфигурацию ручья (уклоны и радиусы сопряжения стенок с дном).

|

|

|

Наиболее распространенным методом обработки плоскостей инструмента является строгание на универсальных поперечно-строгальных, продольно-строгальных и фасонно-строгальных станках. Фасонно-строгальные станки все шире применяют для изготовления сложных наружных поверхностей обрезных пуансонов и сборных матриц. Инструмент со сложным профилем обрабатывают по разметке, нанесенной на его верхнем торце.

Такие виды инструмента, как пуансон ГКМ, обрезные матрицы, вальцовочные штампы обрабатывают на долбежных станках. Для обработки пространственно-сложных поверхностей инструмента применяют копировально-фрезерные станки с программным управлением, а также станки с фотоэлектромеханической системой управления, где в качестве задающего устройства используют чертеж.

Рисунок 47 – Изготовление штампа на копировально-фрезерном станке:

1 – модель, 2 – палец копировального устройства,

3 – электронное устройство, 4 – поперечина, 5 – шпиндельная бабка,

6 – пальчиковая фреза, 7 - штамп

На рисунке 47 показано изготовление штампа на копировально-фрезерном станке с помощью копира. Модель имеет полость, полностью соответствующую требуемой полости инструмента. По ее поверхности скользит палец копировального устройства и передает сигналы электронному устройству, обеспечивающие вертикальное перемещение поперечины, продольное – шпиндельной бабки и поперечное – стола с закрепленным на нем штампом. Фреза повторяет из относительно штампа и нарезает в нем такую же полость.

Шлифование – одна из важнейших операций механической обработки инструмента, обеспечивающая получение высокого класса шероховатости поверхности и точных размеров. При изготовлении инструмента широко применяют плоскошлифовальные и круглошлифовальные станки. При круглофлифовальных станках также можно осуществить профильное шлифование с помощью специально профилированных кругов.

|

|

|

Окончательными операциями механической обработки инструмента являются доводка и полирование. Доводке подвергают главным образом закаленные инструменты. Сущность процесса доводки заключается в обработке поверхности инструмента твердыми и мягкими абразивными материалами. Полирование применяется для того, чтобы улучшить чистоту формообразующих поверхностей инструмента, устранить на них следы предыдущих операций обработки.

Очень часто доводку и полирование инструмента осуществляется на шлифовальных станках. Метод имеет следующие недостатки:

- при изготовлении инструмента происходит перерезание волокон, что влечет за собой повышение склонности инструмента к образованию трещин и износа;

- имеют место большие трудности в процессе изготовления инструмента из труднообрабатываемых металлов;

- после станочных операций требуется слесарная обработка, которая отличается низкой производительностью и вредными условиями труда.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 423; Нарушение авторских прав?; Мы поможем в написании вашей работы!