КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Конспект лекций 2 страница

|

|

|

|

В строительстве морозостойкость материала количественно оценивают маркой, обозначаемой F. За марку материала по морозостойкости принимают наибольшее число циклов попеременного замораживания и оттаивания, которые выдерживают образцы материала без снижения прочности на сжатие более чем на 15 % и образец не имеет видимых повреждений в виде трещин и выкрашиваний материала, а потеря массы образца составляет не более 5 %. В зависимости от назначения материала величина критериев оценки материала по морозостойкости может быть другой.

Установлены следующие марки по морозостойкости: тяжелый бетон F50 – F500, легкий бетон F25 – F500, кирпич, стеновые керамические камни F15 – F100. Марка по морозостойкости материала назначается на стадии проектирования в зависимости от вида конструкции и места расположения материала в ней, климатической зоны эксплуатации. Для наружных стен марка по морозостойкости не превышает F50.

Вследствие длительности базовых испытаний, стандартом разрешено применение следующих ускоренных методов оценки морозостойкости:

• проведение водонасыщения образцов в 5%-ных растворах хлорида или сульфата натрия (разрушение бетона ускоряется за счет дополнительного образования при замораживании кристаллов соли);

• снижение температуры в морозильной камере до -50°С, при которой замерзает вода в микропорах, увеличивая общий объем льда;

• расчет морозостойкости по эмпирической формуле, выведенной на основании зависимости между деформациями бетона, возникающими в первый цикл испытаний, и его морозостойкостью;

• расчет косвенного критерия морозостойкости по показателям структуры бетона.

Контроль морозостойкости экспресс-методами особенно важен для таких изделий и конструкций, как наружные стены, покрытия дорог и аэродромов, тротуарные плиты, бордюрные элементы, стойки систем наружного освещения и линий электропередачи, для которых морозостойкость является основным фактором долговечности.

|

|

|

Влажностные деформации. Пористые неорганические и органические материалы (бетоны, древесина и др.) при изменении влажности изменяют свой объём и размеры. Усадкой (усушкой) называют уменьшение размеров материала при высыхании. Она вызывается уменьшением толщины слоёв воды, окружающих частицы (волокна) материала, и действием внутренних капиллярных сил, стремящихся сблизить частицы материала.

Набухание (разбухание) происходит при насыщении материала водой. Полярные молекулы воды, проникая в промежутки между частицами или волокнами, слагающими материал, «расклинивают» их, при этом утолщаются водные оболочки вокруг частиц и уменьшаются капиллярные силы, стягивающие частицы.

Состояние чередования высыхания и увлажнения пористого материала, постоянно присутствующее при эксплуатации материалов, сопровождается попеременными деформациями усадки и набухания. Такие воздействия вызывают трещины, ускоряющие разрушение материала или «коробление». В подобных условиях находится, например, бетон в дорожных покрытиях, доски в облицовке фасадов зданий.

Таблица 1.1

Усадка некоторых видов материалов

| Вид материала | Усадка, мм/м |

| Древесина (поперёк волокон) Ячеистый бетон Строительный раствор Кирпич керамический Тяжёлый бетон Гранит | 30-100 1-6 0.5-1 0,03-0.1 0.3-0.7 0.02-0.06 |

Наибольшее проявление влажностных деформаций происходит преимущественно при изменении влажности материала в интервале от 0 до предела его гигроскопической влажности. Это связано с удалением воды, находящейся в гидратных оболочках частиц и в мелких порах, так как испарение воды из крупных пор и межзерновых пустот не ведёт к сближению частиц материала и практически не вызывает объёмных изменений.

|

|

|

Воздухостойкость (влагостойкость) – способность материала длительно выдерживать многократное увлажнение и высушивание без деформаций и потери механической прочности. Природные и искусственные хрупкие каменные материалы (бетон, керамика) и древесные материалы (доска, фанера), сжимающиеся при высыхании и расширяющиеся при увлажнении, разрушаются вследствие возникновения растягивающих напряжений. В подобных условиях работают дорожные покрытия, надводные части гидротехнических сооружений.

Газо- и паропроницаемость – способность материала пропускать через свою толщу газы (воздух) или водяной пар.

При возникновении у противоположных поверхностей ограждения разности атмосферного давления происходит миграция воздуха через поры и трещины материала. Это явление эффективно до определённой степени, так как способствует дополнительному воздухообмену (вентиляции) и снижению влажности в помещении. При большой газопроницаемости материала одновременно увеличивается конвективный таплоперенос через стены, то есть ухудшаются теплозащитные качества стены.

При возникновении разности парциальных давлений водяного пара на противоположных сторонах ограждающей конструкции пар перемещается из области высокого давления в область низкого давления, то есть пар стремится к уравновешиванию парциальных давлений. В зимнее время года внутри тёплых помещений в воздухе содержится значительно больше водяного пара, чем снаружи, и он стремится пройти через стену. Попадая в холодную часть ограждения, пар конденсируется, резко повышая влажность в этих местах. Повышение влажности материала способствует ухудшению теплозащитных свойств наружной ограждающей конструкции, быстрому разрушению материала особенно при действии мороза.

Для сохранения свойств ограждающих конструкций целесообразно создание условий, при которых она не будет «дышать». Особенно это относится к стенам помещений с повышенной эксплуатационной влажностью. С этой целью устраивают пароизоляционное покрытие на стене со стороны повышенного содержания водяного пара, используя следующие материалы: полиэтиленовую плёнку, рубероид, металлическую фольгу, глазурованную керамическую плитку, слой полимерной или масляной краски, а с противоположной стороны создают условия для газо- и паропроницания.

|

|

|

1.2.3. Теплофизические свойства.

К основным теплофизическим свойствам, оценивающим отношение материала к тепловым воздействиям, относятся теплопроводность, теплоемкость, термостойкость, жаростойкость, огнеупорность, огнестойкость.

Теплопроводность – способность материала пропускать тепловой поток через свою толщу при возникновении разных температур поверхности изделия. Тепло передаётся через материал посредством молекулярного, конвективного и лучистого переноса тепла. Степень теплопроводности материалов характеризует коэффициент  , который равен количеству тепла, проходящего через стену из материала толщиной 1 м, площадью 1 м2, в течение 1 ч, при разности температур противоположных поверхностей стены 1 градус К (°С). Коэффициент теплопроводности измеряют в Вт/(м·К) (ГОСТ)

, который равен количеству тепла, проходящего через стену из материала толщиной 1 м, площадью 1 м2, в течение 1 ч, при разности температур противоположных поверхностей стены 1 градус К (°С). Коэффициент теплопроводности измеряют в Вт/(м·К) (ГОСТ)

, (1.15)

, (1.15)

где Q – количество тепла, Дж; δ – толщина материала, м; А – площадь сечения, перпендикулярного направлению теплового потока, м2; (t1–t2) – разность температур, К; Т – время прохождения тепла, ч.

Теплопроводность материала зависит от вещественного состава, строения и характера пористости, температуры и влажности материала. Особенности структуры оказывают значительное влияние на теплопроводность. Например, если материал имеет волокнистое строение, то тепло вдоль волокон передается быстрее, чем поперек. Так, теплопроводность древесины вдоль волокон равна 0.30, а поперек – 0.15 Вт/(м·К). Мелкопористые материалы менее теплопроводны, чем крупнопористые; материалы с замкнутыми порами имеют меньшую теплопроводность, чем материалы с сообщающимися порами. Это объясняется тем, что в крупных и сообщающихся порах возникает движение воздуха (увеличивается конвективный теплообмен), облегчающее перенос тепла. Наличие воды в порах материала повышает его теплопроводность, так как вода имеет коэффициент 0.58 Вт/(м·К), а воздух – 0.023 Вт/(м·К). При замерзании влажных материалов коэффициент теплопроводности еще более повышается, потому что коэффициент теплопроводности льда равен 2.3 Вт/(м·К), т.е. в 100 раз больше, чем у воздуха. С увеличением температуры тела увеличивается лучистый теплообмен в пористых материалах. Поэтому при расчёте конструкций коэффициент теплопроводности строительных материалов принимают для температурно-влажностных условий её эксплуатации.

|

|

|

Теплоемкость – свойство материала поглощать (аккумулировать) при нагревании тепло и выделять его при остывании. При охлаждении материалы выделяют тепло, причем тем больше, чем выше их теплоемкость. Коэффициент теплоемкости по массе См равен количеству тепла (Дж), необходимого для нагревания 1 кг материала на 1 К

, (1.16)

, (1.16)

где: Q – количество тепла, кДж; т – масса материала, кг; (t1 – t2) – разность температур, К.

Теплоемкость неорганических строительных материалов (бетон, кирпич, природные каменные материалы) изменяется в пределах 0.75 –0.92 кДж/(кг·К), древесины –2.39…2.7 кДж/(кг·К). Вода имеет наибольшую теплоемкость – 4.19 кДж/(кг·К), а сталь всего – 0.48 кДж/(кг·К), то есть в 8.7 раз больше. Поэтому с повышением влажности материалов их теплоемкость возрастает, а стальные конструкции требуют для нагрева меньшей энергии.

Таблица 1.2

Средние значения показателей плотности, пористости и теплопроводности для ряда строительных материалов

| Наименование материала | Истинная плотность, г/см3 | Средняя плотность, г/см3 | Пористость, % | Теплопро-водность, Вт/(м°С) |

| Бетон: · тяжёлый · легкий · ячеистый | 2.60 2.60 2.60 | 2.40 1.00 0.5 | 1.16 0.35 0.20 | |

| Кирпич: · обыкновенный · пустотелый | 2.65 2.65 | 1.65 1.30 | 0.80 0.55 | |

| Природный камень: · гранит · известняк | 2.70 2.70 | 2.67 1.40 | 1.4 | 2.80 0.50 |

| Стекло: · оконное · пеностекло | 2.65 2.65 | 2.65 0.30 | 0.0 | 0.58 0.11 |

| Полимерные материалы: · стеклопластик · пенополистирол | 2.00 1.20 | 2.00 0.025 | 0.0 | 0.5 0.03 |

| Древесные материалы: · сосна · ДВП | 1.53 1.50 | 0.50 0.20 | 0.17 0.06 |

Этот показатель имеет большое значение при проверке теплоотдачи стен и перекрытий, расчете подогрева материалов для зимних работ. Если строительный материал состоит из нескольких составных частей (например, бетон или строительный раствор), то коэффициент теплоемкости такого материала рассчитывают как сумму произведений теплоёмкостей составляющих его компонентов на их весовую долю в материале.

Термостойкость – способность материала выдерживать без разрушений определенное количество резких колебаний температуры. Единицей измерения этого свойства является количество теплосмен, определяемое для многих теплоизоляционных и огнеупорных материалов.

Жаростойкость – способность материала выдерживать температуру эксплуатации до 1000°С без нарушения сплошности и потери прочности.

Огнеупорность – способность материала выдерживать длительное воздействие высоких температур без деформаций и разрушения. По степени огнеупорности материалы подразделяют на огнеупорные, работающие без снижения свойств при температуре свыше 1580°С, тугоплавкие – 1580…1350 °С и легкоплавкие – ниже 1350 °С. К этим материалам специального назначения относятся шамотные (обожженная глина), динасовые (состоящие в основном из оксида кремния) и высокоглиноземистые (содержащие преимущественно оксид алюминия), которые применяют в виде мелкоштучных кирпичей для внутренней футеровки промышленных тепловых агрегатов (доменные, сталеплавильные, стекловаренные печи, автоклавы и т.д.).

Огнестойкость конструкций – свойство конструкции сопротивляться действию огня и воды при пожаре в течение определенного времени. Ко всем конструкциям, используемым в строительстве, и особенно к тем, из которых выполняют несущие элементы здания: стены, колонны, перекрытия, – предъявляют требования по огнестойкости, которые зависят от категории здания и сооружения по пожаробезопасности, определяемой СНиПом. Для оценки огнестойкости введен показатель возгораемости, основанный на трех признаках предельного состояния конструкций: потере несущей способности (снижение прочности и увеличение деформаций), теплоизолирующих свойств и сплошности.

Предел огнестойкости конструкций и материалов характеризуется временем (ч) с начала теплового воздействия и до появления одного из признаков предельного состояния.

Огнестойкость (возгораемость) строительных материалов подразделяется на несгораемые, трудносгораемые и сгораемые.

К несгораемым относят бетон, кирпич, сталь, природные каменные материалы.

Трудносгораемые – материалы, которые под действием огня или высокой температуры с трудом воспламеняются, тлеют или обугливаются, но после удаления источника огня их горение и тление прекращаются (фибролит, состоящий из древесных стружек и цементного камня, асфальтобетон, некоторые полимерные материалы).

Сгораемые – материалы, которые при контакте с огнем загораются и горят открытым пламенем даже в случае ликвидации источника огня (древесина, битум, полимерные материалы).

Линейное температурное расширение материалов характеризуется коэффициентом,который для бетона и стали практически одинаковый и равен 10*10-6 °С-1, для гранита – 8…10*10-6°С-1, для дерева – 20*10-6°С-1. Благодаря одинаковости линейного температурного расширения у бетона и стали железобетонные конструкции могут работать без разрушения при колебаниях температуры. При сезонном изменении температуры окружающей среды и материала на 50°С относительная температурная деформация в конструкциях зданий достигает 0.5*10-3… 1*10-3, то есть 0.5…1 мм/м. Поэтому, во избежание растрескивания сооружений большой протяжённости их разрезают температурными деформационными швами.

1.2.4. Акустические свойства

При действии звука на материал проявляются его акустические свойства. По назначению акустические материалы делят на четыре группы: звукопоглощающие, звукоизолирующие, виброизолирующие и вибропоглощающие.

Звукопоглощающие материалы предназначены для поглощения шумового звука. Основной акустической характеристикой является величина коэффициента звукопоглощения, равная отношению количества поглощенной материалом звуковой энергии к общему количеству падающей на поверхность материала в единицу времени. Звукопоглощающими материалами называют те, у которых коэффициент звукопоглощения больше 0,2. Эти материалы обладают открытой пористостью или имеют шероховатую, рельефную поверхность, поглощающую звук.

Звукоизолирующие материалы применяют для ослабления ударного звука, передающегося через строительные конструкции здания из одного помещения в другое. Оценку эффективности звукоизоляционных материалов проводят по двум основным показателям: динамическому модулю упругости и относительной сжимаемости (%) под нагрузкой.

Виброизолирующие и вибропоглощающие материалы предназначены для устранения передачи вибрации от машин и механизмов на строительные конструкции зданий.

Химические и биологические свойства

1.3.1. Химическая стойкость

Химические свойства характеризуют способность материала к химическим взаимодействиям с другими веществами. Возможность химических и физико-химических процессов определяется наличием у строительных материалов таких свойств, как химическая активность, растворимость, способность к кристаллизации и адгезии.

Химическая активность может быть положительной, если процесс взаимодействия приводит к упрочнению структуры (образование цементного, гипсового камня), и отрицательной, если протекающие реакции вызывают разрушение материала (коррозионное действие кислот, щелочей, солей).

Химическая стойкость (кислотостойкость, щёлочестойкость и маслобензостойкость) – это свойство материалов противостоять разрушающему действию жидких и газообразных агрессивных сред. Химическую стойкость оценивают специальным коэффициентом, который рассчитывают по отношению прочности (массы) материала после коррозионных испытаний (в случае кислот и щелочей образцы в течение двух часов кипятят соответственно в концентрированном растворе кислоты или щелочи) к прочности (массе) до испытаний. При коэффициенте 0,90 – 0,95 материал признается химически стойким по отношению к исследуемой среде.

К кислотостойким материалам относятся углеродистые стали и чугуны, содержащие более 2.5% углерода, титан, гранит, каменное литьё из диабаза и базальта, силикатное стеклор, керамические материалы, кислотостойкий бетон и другие. К щёлочестойким материалам относятся специальные хромоникилевые стали, никиоевые латуни, известняки, бетоны на основе портландцемента и др. Степень их химической стойкости не универсальна и требует конкретной оценки в зависимости от предполагаемой области применения.

Важным свойством является маслобензостойкость строительных материалов. При контакте с такими жидкими углеводородами как бензин и масло минерального происхождения многие полимеры могут растворяться и ли набухать. Так, например, резиновые материалы в бензине увеличиваются в объёме в несколько раз. Маслобензостойкость необходимо учитывать при выборе материалов для покрытия полов в гараже, станциях технического обслуживания, некоторых промышленных зданиях.

При выборе материалов необходимо учитывать также свойства материалов противостоять действию газов, растворов солей, способных накапливаться в порах материала, кристаллизоваться, вызывая рост деформаций и разрушение изделия. Возможно одновременное действие на материал нескольких химически агрессивных агентов.

Коррозионная стойкость – свойство материала сопротивляться разрушению в результате действия агрессивной среды.

Коррозионная стойкость зависит от состава и структуры материала, наличия механических напряжений, состояния поверхности, условиями воздействия агрессивной среды. Материалы стойкие в одних средах, могут быть нестойкими в других. Например, известняки стойки по отношению к щелочам, но разрушаются под действием минеральных кислот. Большинство природных каменных материалов (кроме гранита, базальта, кварцита), цементы (кроме кислотостойкого) нестойки по отношению действию кислот. Для защиты бетона и других неметаллических материалов применяют защитные покрытия, увеличивают плотность структуры, используют специальные цементы, подбирают стойкие заполнители.

Количественно коррозионная стойкость материалов оценивается по уменьшению толщины материала (мм/год) или потере массы материала с единицы площади в течение часа, по потери механической прочности и другим показателям.

Коррозию железа и сплавов на его основе называют ржавлением. Коррозия металлов происходит вследствие химического и электрохимического взаимодействия с окружающей средой. Коррозионную стойкость металлов повышают легированием (введением специальных добавок), рафинированием (очисткой от вредных примесей), нанесением защитных покрытий, химико-термической обработкой и другими способами.

К химическим свойствам материалов относят их адгезионную способность – способность сцепления (прилипания) и связь между находящимся в контакте поверхностями разнородных по составу веществ, которая проявляется в сопротивлению отрыву или разделению контактирующих материалов. Количественно адгезия оценивается усилием отрыва, отнесённое к единицы площади контакта.

Адгезия имеет большое значение при сварке и пайке материалов, склеивании, нанесении защитно-декоративных лакокрасочных покрытий. Иногда физико-химическая адгезия дополняется механической адгезией, при которой происходит механическое зацепление затвердевшего клея или покрытия за неровности (шероховатости) твёрдой поверхности, например, величина сцепления кирпичной кладки имеет решающее значение для сейсмических условий эксплуатации конструкций.

1.3.2. Биологическая стойкость

Наряду с химической коррозией выделяют биологическую коррозию, которая протекает под влиянием процессов жизнедеятельности бактерий и других живых организмов.

Способность материалов противостоять разрушающему воздействию биологической коррозии характеризует их биологическая стойкость (биостойкость). Металлы, их сплавы, каменные и другие неорганические материалы, большинство пластмасс практически биостойки. Влажная древесина и некоторые другие органические материалы слабо сопротивляются биологически активной среде.

Биологическая коррозия неорганических строительных материалов (например, бетонов) может быть сведена к химической и физико-химической коррозиям, в которых продукты жизнедеятельности низших организмов являются агрессивными веществами. Разрушение органических материалов (древесины, войлока, текстильных материалов, некоторых видов пластмасс) происходит в результате

Рис. 1.1. Поражение древесины домовыми дереворазрушающими грибками

а – настоящими, б – белыми, в - пленчатыми

деятельности низших растений и организмов, для которых вещество служит жизненной и питательной средой. Таковы, например, действия вызываемые грибками и бактериями (гнили), насекомыми (червоточина) и др. Одни виды грибков, которые питаются плазмой клеток и изменяют только окрас древесины и практически не изменяют её прочность, называют деревоокрашивающие грибками. Другие грибки, называемые дереворазрушающими, питаясь клетчаткой древесины и разрушая её клеточную структуру, снижают механические свойства древесины. Эти грибки наиболее опасны для несущих конструкций. Для борьбы с грибковыми поражениями органических материалов используют антисептирующие средства (антисептики), которые обладают противомикробным действием, вызывающие гибель микробов (бактерицидное действие), либо задерживающие их рост (бактериостатическое действие).

Рис. 1.2. Червоточина

а – поверхностная, б – неглубокая, в – глубокая, г – сквозная

Биологические свойства материалов могут быть использованы архитекторами не только с целью предотвращения нежелательных последствий, а для декоративных целей. Известен опыт использования таких пористых материалов как поропласта, керамзита, пенополиуретана, поры которых заполняют биологическим раствором, для выращивания декоративных растений на фасадах зданий и в интерьере. Из подобных материалов могут быть изготовлены декоративные перегородки, ограждения балконов, лоджий и т.п.

Повреждения древесины может быть вызвано так же насекомыми и их личинками. Такое повреждение древесины, называемое червоточиной или поражением древоточцами, ухудшает её механические свойства. Поверхностное повреждение древесины короедом практически не изменяет прочность древесины, в то время как глубокая червоточина, встречающаяся на всех породах древесины, может существенно снизить её прочность. Образовавшиеся отверстия в древесине способствуют поражению заболонной части ствола дерева гнилью и грибками.

1.4. Механические свойства

1.4.1. Нагрузки и деформации.

Строительные материалы и конструкции подвергаются различным внешним силовым воздействиям – нагрузкам, которые вызывают внутренние напряжения и деформации. Нагрузки делятся на статические, действующие постоянно, и динамические, которые прикладываются внезапно и вызывают силы инерции.

На сопротивление статическим нагрузкам рассчитываются все здания и сооружения. Это нагрузки от оборудования, мебели, людей, самих конструкций и т.д. Ряд сооружений предназначены для восприятия не только статических, но и эксплуатационных динамических нагрузок: мосты, тоннели, дорожные и аэродромные покрытия, кузнечные и прессовые цеха, фортификационные сооружения и специальные объекты, а также динамические нагрузки от аварий на предприятии (взрыва и удара) и действия природных катастроф - землетрясений, ураганов, наводнений, селевых потоков, оползней и др.

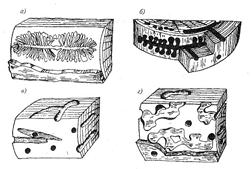

Рис. 1.3. Схемы диаграмм «напряжение-деформация»

а – стекла, б – стали, в – бетона, г – эластомера

Механические свойства характеризуют поведение материалов при действии нагрузок различного вида (растягивающей, сжимающей, изгибающей и т.д.). В результате механических воздействий материал деформируется (рис. 1.3). Если внешние усилия невелики, деформация является упругой, т.е. после снятия нагрузки материал возвращается к прежним размерам. Если нагрузка достигнет значительной величины, кроме упругих деформаций появляются пластические, приводящие к необратимому изменению формы. Наконец, при достижении некоторой предельной величины происходит разрушение материала. В зависимости от того, как материалы ведут себя под нагрузкой, их подразделяют на пластичные, упругопластичные и хрупкие. Пластичные – это материалы, которые изменяют форму под нагрузкой без появления трещин и сохраняют изменившуюся форму после снятия нагрузки. Пластичные материалы, как правило, однородные, состоящие из крупных, способных смещаться относительно друг друга молекул (органические вещества), или состоящие из кристаллов с легко деформируемой кристаллической решеткой (металлы). Хрупкие материалы, разрушаются без заметных остаточных деформаций (бетон, природный камень, кирпич) хорошо сопротивляются сжатию и в 5 –50 раз хуже – растяжению, изгибу, удару (соответственно стекло – гранит).

Внешние силы, приложенные к телу, вызывают изменение межатомных расстояний, отчего происходит изменение размеров деформируемого тела на величину Δl в направлении действия силы сжатия – укорочение, или растяжения - удлинения. Относительная деформация равна отношению абсолютной деформации  к первоначальному линейному размеру

к первоначальному линейному размеру  тела:

тела:

, (1.17)

, (1.17)

Напряжение материала – внутренняя сила, приходящаяся на единицу поверхности, вызванная в деформируемом теле под воздействием внешних сил. При одноосном растяжении (сжатии) напряжение  определяется по формуле

определяется по формуле

, (1.18)

, (1.18)

где:  - действующая внешняя сила,

- действующая внешняя сила,  - площадь первоначального поперечного сечения элемента, перпендикулярного направлению действия силы.

- площадь первоначального поперечного сечения элемента, перпендикулярного направлению действия силы.

Модуль упругости Е (модуль Юнга) связывает упругую деформацию материала и одноосное напряжение материала линейным соотношением, выражающим закон Гука

, (1.19)

, (1.19)

Прочность строительных материалов характеризуется пределом прочности, под которым понимают напряжение, вызывающее разрушение материала.

1.4.2. Прочность и твёрдость материалов

Предел прочности на сжатие  или растяжение

или растяжение  определяют по формуле

определяют по формуле

, (МПа, кгс/см2) (1.20)

, (МПа, кгс/см2) (1.20)

где Р – разрушающая нагрузка, Н (кгс); F – площадь поперечного сечения образца до испытания, мм2 (см2).

Определение предела прочности на сжатие строительных материалов проводят согласно ГОСТам путем испытания образцов на механических или гидравлических прессах. Схемы стандартных методов определения прочности при сжатии, растяжении и растяжении при изгибе представлены в Таблицах. Прочность зависит от структуры материала, вещественного состава, влажности, направления и скорости приложения нагрузки.

Связь между пределом прочности на сжатие и величиной средней плотности используют для оценки эффективности материала в конструкциях, вычисляя коэффициент конструктивного качества или удельную прочность по формуле

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 382; Нарушение авторских прав?; Мы поможем в написании вашей работы!