КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Конспект лекций 4 страница

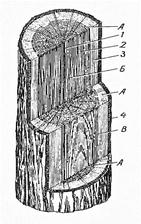

| Рис. 1.6. Разрезы ствола дерева а – торцовый, б – радиальный, в – тангенциальный, 1 – седцевина, 2 – ядро, 3 – заболонь, 4 – кора. |

Текстура каменных и древесных материалов усиливается при полировке и прозрачной отделке поверхности мастиками и лаками. Выразительность естественного рисунка камня, стеклокристаллических и некоторых полимерных и других материалов увеличивается направленным освещением поверхности, игрой светопроницаемых, глухих и блестящих включений. Современная технология производства искусственных, прежде всего полимерных, отделочных материалов позволяет получать почти неограниченное разнообразие рисунков, включая специально созданные декоративные текстуры.

Искусственные рисунки различаются по многочисленным признакам: характеру, масштабу, раппорту (повторяющаяся часть рисунка, узора), количеству и характеристике цветов и их сочетаниям и т.д. Рисунок может наноситься и не на поверхность материала, а располагаться под прозрачным верхним слоем (например, на внутренней стороне прозрачной полимерной пленки в многослойных отделочных материалах и линолеумах). Рисунок материала может создаваться на его поверхности не цветом, а сочетанием разного рельефа (травлением на стекле, сочетанием петельного и разрезного ворса ковровых материалов), перфораций (на акустических плитах) и другими способами.

Оценка эстетических свойств строительных материалов и изделий производится как методами измерения их физических параметров, так и визуальным сопоставлением с утвержденными эталонами. При визуальном методе оценка цвета, фактуры и рисунка производится в тех же условиях освещения, при которых предполагается эксплуатация материала.

Лекция 2. Древесные материалы и изделия

2.1. Общие сведения

Древесина представляет собой волокнистый, пористый, гидрофильный материал растительного происхождения, состоящий в основном из целлюлозы. Для всех пород дерева (хвойные, лиственные) в связи с идентичностью основного вещественного состава истинную плотность принимают равной 1540 кг/м3. Средняя плотность и прочность зависят от пористости древесины, которая в зависимости от породы может быть 30...80 %. Средняя плотность колеблется от 450 кг/м3 - кедр, пихта, до 900 кг/м3 и более - граб, железное дерево, самшит, кизил. Предел прочности на растяжение вдоль волокон — от 50 до 150 МПа и более.

Макроструктуру древесины изучают в поперечном (торцевом) и двух продольных сечениях: радиальном и тангенциальном.

Свойства древесины в значительной степени определяются температурно-влажностными условиями и расположением волокон (анизотропность). С повышением влажности снижается прочность, повышаются плотность, электро- и теплопроводность, изменяются размеры изделий. Снижение влажности вызывает интенсивную влагоотдачу, которая приводит к появлению усадочных деформаций. Вследствие волокнистого строения усадка в разных направлениях неодинакова: в поперечном — 3...6 %, продольном — до 1 %, тангенциальном (по хорде) — 6...12 %, что приводит к короблению изделий и появлению трещин на торцах в круглом лесе и пиломатериалах. Чтобы этого избежать, торцы бревен, брусьев обмазывают специальными защитными составами. Столярные изделия (рамы, двери и т.д.), эксплуатируемые внутри помещения, для исключения коробления выполняют из комнатно-сухой древесины влажностью 8...12 %, на открытом воздухе — воздушно-сухой (15...20 %). Сушку древесины проводят в естественных условиях под навесом от 3 до 12 месяцев или в специальных сушильных камерах - 3...6 суток. Для сушки особо ценных пород применяют электрический ток высокой частоты. Оценку качества древесины проводят на основании показателей свойств, пересчитанных на стандартную влажность (12 %).

Отрицательными свойствами древесины, осложняющими ее использование в строительстве, являются низкие био- и огнестойкость, которые зависят от вещественного состава материала. Так как при повышении влажности древесина из-за жизнедеятельности микроорганизмов гниет, то к наиболее эффективным мерам защиты относятся: наличие вентиляции, снижение влажности воздуха, пропитка и окраска изделий специальными составами — масляными и водорастворимыми антисептиками. Повышение пожаробезопасности достигается путем пропитки огнезащитными составами — антипиренами, окраски вспучивающимися красками, обмазки специальными штукатурками на основе глин с добавлением жидкого стекла и асбеста, защитой огнестойкими гипсокартонными и асбестоцементными листовыми материалами. Одним из перспективных способов улучшения свойств древесины малоценных пород является пропитка изделий из нее полимеризующимися мономерами.

Благодаря комплексу таких положительных свойств, как легкость, высокая прочность на изгиб и сжатие, технологичность, низкие тепло- и электропроводность, декоративность, древесину используют для изготовления конструкционных, отделочных материалов и материалов специального назначения.

2.2. Применение

К конструкционным материалам относят круглые лесоматериалы, пиломатериалы (доски, брусья), листовые, полученные послойным склеиванием древесного шпона (фанера, слоистый пластик), а также цементосодержащие изделия: прессованные (древесно-цементные) или отформованные (фибролитовые, арболитовые) плиты, содержащие цемент и древесные отходы разной степени измельчения. Эти материалы используют для возведения стен, каркасных перегородок, кровель в виде жестких оболочек, перекрывающих большие площади, клееных арок, балок и ферм.

Конструкционно-отделочные материалы представлены прессованными твердыми древесноволокнистыми ДВП и древесностружечными ДСП плитами с отделкой лицевой поверхности декоративными красочными и пленочными материалами, пластиком или шпоном ценных пород древесины (орех, ясень, бук, граб). Эти изделия используют для выполнения полов, подвесных потолков, а также высококачественной отделки стен при влажности в помещении не более 60 %. Высокая степень декоративности, долговечность отличают полы, выполненные из паркета (паркетных щитов и досок) лиственных пород древесины, обладающих неповторимой текстурой (рисунком). Наряду с обычным паркетом все большее распространение получает ламинированный паркет, имеющий верхнее полимерное защитное покрытие.

К материалам специального назначения относятся теплоизоляционные и акустические фибролитовые и арболитовые плиты, а также мягкие ДВП плотностью менее 600 кг/м3. Их используют для утепления кровель, стен и полов, а также выполнения акустических потолков в зданиях общественного и культурного назначения. Для усиления эффекта звукопоглощения плиты перфорируют или наносят поверх них специальные рельефные штукатурки.

Определенное место в номенклатуре выпускаемых изделий занимают столярные, к которым относятся подоконные доски, оконные и дверные блоки, ворота, а также такие погонажные отделочные изделия, как плинтусы, вагонка, перила, рейки.

ЛЕКЦИЯ 3. Природные каменные материалы

3.1. Общие сведения

Свойства материалов из природного камня зависят от условий образования горной породы. Так, для группы первичных магматических пород, сформировавшихся в результате охлаждения магмы (природный расплав), наиболее важными факторами являются скорость снижения температуры и давления. При кристаллизации магмы в глубине земной коры получаются крупнокристаллические, плотные, высокопрочные глубинные породы (гранит, сиенит). В результате быстрого охлаждения, но без выхода на земную поверхность, образуются стеклокристаллические плотные излившиеся породы, обладающие, как правило, высокой кислотостойкостью (диабаз, базальт). Высокопористые породы образуются в результате выхода лавы на поверхность и резкого охлаждения (вулканическая пемза), рыхло-сыпучие — за счет выброса расплава под давлением на большую высоту (вулканический пепел). Из накопленного и спрессованного пепла получается вулканический туф, представляющий собой относительно пористую декоративную породу.

Вторичные осадочные породы образовались в результате физической и химической коррозии магматических пород под действием ветра, воды, смены температуры — обломочные, за счет выпадения из пересыщенных растворов кристаллов солей и их накопления в течение тысяч лет — химические осадки или путем разложения, накопления и уплотнения остатков органического происхождения (водорослей, ракообразных) — органогенные. Первые представляют собой рыхлые, сыпучие материалы: песок, щебень, гравий, глина. В естественных условиях в результате соединения этих зерен природным клеем (глинистым, кремнеземистым) образуются плотные, прочные сцементированные породы: брекчия (цементация щебеня), конгломерат (цементация гравия), песчаник (цементация песка). Минералы, образованные химическим путем (доломит, известняк, гипс), представляют собой плотные, прочные породы, которые нашли широкое применение в качестве сырья для получения минеральных вяжущих веществ (цемент, гипс, известь). Органогенные породы (мел, диатомит, известняк-ракушечник) — относительно мягкие, пористые, склонны к выветриванию и разрушению водой.

К третьей группе горных пород относятся метаморфические (видоизмененные). Свойства этих материалов обусловлены температурой и, в большей степени, величиной и направлением давления в глубине земной коры, способствующими формированию плотной монолитной (многостороннее давление) или слоистой (давление со сдвигом в одном направлении) структуры. К монолитным относятся мрамор, образованный из известняка, и кальцит — из песчаника, к слоистым — сланцы и гнейсы.

При эксплуатации на воздухе изделия из природного камня подвергаются физической и химической коррозии, а в промышленных городах в большей степени химической коррозии. Для защиты от разрушения применяют шлифовку и полировку поверхности, ее пропитку гидрофобными составами, нанесение пленочных полимерных покрытий, обработку составами, химически закупоривающие поровую структуру поверхностного слоя изделия (флюатирование).

3.2. Технология

Добычу природного камня осуществляют в карьерах открытым или подземным способом в зависимости от глубины залегания породы. Затем материал поступает на механическую обработку, вид которой обусловлен формой, размером и назначением получаемых материалов. Стеновые камни, блоки и облицовочные плитки получают методом распиловки. Коррозионностойкое каменное литье в виде плит — литьем расплава кислотостойкой горной породы в формы. Волокна различной длины и сечения — подачей расплава на центрифугу (короткие — штапельные) или протягиванием через фильеры (длинномерные). Высокопористые легкие заполнители (вермикулит, перлит) — путем резкого нагрева дробленых природных стекол, вызывающего значительное увеличение объема материала за счет выделения кристаллизационной воды и газообразных продуктов. Крупный, мелкий заполнители и порошкообразный наполнитель для производства бетонов, строительных растворов, мастик, красочных составов — дроблением и помолом камня с сортировкой по размерам (фракциям).

3.3. Применение

Горные породы используют для производства конструкционных, отделочных материалов и материалов специального назначения: кислотостойких, теплоизоляционных, акустических. Большой объем добываемого сырья идет на получение искусственных материалов (керамических, стеклянных, металлических, минеральных вяжущих) и заполнителей для бетонов и растворов. Природный камень плотностью 900...2200 кг/м3 применяют в виде стеновых блоков для кладки наружных стен и перегородок (доломит, известняк-ракушечник, туф). Такие плотные породы, как гранит, сиенит и другие, используют в виде бутового камня при возведении гидротехнических сооружений, фундаментов, стен неотапливаемых зданий. В дорожном строительстве их применяют в качестве бортовых камней, брусчатки и булыжного камня, которые должны обладать высокой износостойкостью и морозостойкостью. Горные породы высокой декоративности (гранит, мрамор, лабрадорит) в виде плит и плиток используют для отделки станций метро, переходов, фасадов стен и полов зданий общественного и культурного назначения. Из полученных при обработке сырья отходов и минерального или полимерного связующего выпускают искусственные отделочные плиты. Минеральные волокна производят не только из расплава, но и механическим дроблением с последующей распушкой (хризотил-асбест). С использованием асбеста изготавливают асбестоцементные изделия в виде листов, плиток, труб.

К теплоизоляционным и акустическим материалам относят такие рыхлые сыпучие, как керамзит, перлит, а также крупноразмерные жесткие и мягкие плиты на основе минеральных волокон и связующих. Кислотостойкие изделия для антикоррозионной защиты полов, стен, технологического оборудования получают распиловкой или литьем из базальта, андезита, диабаза.

ЛЕКЦИЯ 4. Керамические материалы и изделия

4.1. Общие сведения

В понятие керамические материалы и изделия входит широкий круг материалов с различными свойствами изготовленных из глины способом обжига. Их классифицируют по ряду признаков.

По назначению керамические изделия подразделяют на следующие виды: стеновые, отделочные, кровельные, для полов, для перекрытий, дорожные, санитарно-технические, кислотоупорные, теплоизоляционные, огнеупорные и заполнители для бетонов.

По структуре различают керамические изделия с пористым и спекшимся (плотным) черепком. Пористыми считают изделия с водопоглощением по массе более 5%. К ним относятся изделия как грубой керамики - керамические стеновые кирпич и камень, изделия для кровли и перекрытий, дренажные трубы, так и тонкой керамики - облицовочные плитки, фаянсовые. К плотным относят изделия с водопоглощением по массе менее 5%. К ним принадлежат также изделия из грубой керамики - клинкерный кирпич, крупноразмерные облицовочные плиты, и тонкой керамики - фаянс, полуфарфор, фарфор.

По температуре плавления керамические материалы и изделия подразделяются: на легкоплавкие - с температурой плавления ниже 1350°С; тугоплавкие - с температурой плавления 1350°С-1580°С; огнеупорные - 1580 -2000°С; высшей огнеупорности - более 2000°С.

4.2. Технология

Искусственные обжиговые керамические материалы, получают в результате высокотемпературной обработки глинистых пород. В зависимости от влажности исходного сырья и заданных свойств готового изделия применяют несколько способов подготовки формовочной массы, отличающихся содержанием воды: полусухой (до 12 %), пластичный (до 25 %) и шликерный (до 60 % — литьевой). Первым методом получают изделия плотной структуры (половая плитка) и очень точных размеров (лицевой кирпич), вторым — трубы, черепицу, кирпич и камни рядовые. Третий метод основан на способности глин образовывать вследствие своей гидрофильности высокоподвижные однородные нерасслаивающиеся смеси, обладающие хорошей влагоотдачей при повышении температуры. Путем заливки смеси в высокопористые гипсовые или пластмассовые формы получают санитарно-технические изделия сложной конфигурации (мойки, раковины, ванны), в специальные поддоны — коврово-мозаичную облицовочную плитку размером 21x21 мм толщиной до 3 мм. Изделия после формовки сушат и подают на обжиг до спекания при температуре 1000...1300°С. При обжиге из сырья удаляется кристаллизационная вода (огневая усадка) и образуются новые соединения, обеспечивающие прочность и водостойкость изделий.

Процесс сушки и обжига сопровождается усадочными деформациями (воздушная и огненная усадки). Уменьшение усадочных деформаций достигается за счет дополнительного введения в сырьевую смесь отощающих добавок: шамота, песка, шлака и т.д. Для снижения энергоемкости процесса, повышения плотности и прочности изделий в формовочную массу вводят добавки-плавни — стеклоотходы или молотые природные стекла (перлит, полевой шпат). Пластичность глиняной массы изменяют расходом воды или введением специальных органических пластифицирующих добавок. Облегчение изделий, повышение их акустических и теплоизоляционных свойств достигается использованием пено-, газообразующих веществ или выгорающих добавок (древесные отходы, торф, гранулированная макулатура).

Регулируя состав сырья, способ формовки, режим термообработки получают керамические материалы разного назначения и области применения: конструкционные, отделочные материалы и материалы специального назначения.

4.3. Применение

К конструкционным изделиям, эксплуатируемым в условиях действия нагрузок, относятся стеновые материалы (кирпич и камни керамические), кровельные (черепица), трубы водопроводные, канализационные и дренажные. Кроме того, кирпич применяют для кладки столбчатых фундаментов в малоэтажных зданиях, а также для заводского изготовления крупноразмерных блоков и панелей, которые в зависимости от назначения (для внутренних или наружных стен) могут быть одно-, двух- и трехслойными. В многослойных для повышения теплозащитных свойств используют плитный утеплитель.

Отечественные и зарубежные заводы выпускают рядовой полнотелый кирпич 65x125x250 мм и большое количество его модификаций, отличающихся не только размерами, но и наличием пустот, их величиной, формой и расположением. Наиболее эффективен поризованный рядовой кирпич М125 плотностью 950 кг/м3 и крупноформатный пустотелый керамический камень 350x250x219 мм той же марки плотностью 790 кг/м3. Ячеистая структура этих материалов, полученная за счет введения комплексных порообразующих добавок, позволяет значительно уменьшить толщину стены, сохранив ее несущую способность и высокие теплозащитные свойства. Теплотехнические показатели ограждающих конструкций, выполненных из мелкоштучных материалов, зависят от свойств применяемых изделий и кладочного раствора, поэтому поризованные кирпичи (камни) укладывают на специальный строительный клей с толщиной шва 1 мм (шлифованные очень точных размеров) или на теплоизоляционный раствор (обычные).

Для повышения декоративности отделочных материалов (лицевого кирпича и плиток различных размеров и формы) применяют специальные декоративные составы: ангобы, представляющие собой смесь каолиновых белых глин с пигментами, и глазури, состоящие из смеси легкоплавких соединений и пигментов, образующие при обжиге стеклообразные цветные покрытия. В зависимости от конкретного назначения к материалам этого класса предъявляют различные требования по свойствам. Так, плитки для покрытия пола должны быть прочными на удар и истирание, водостойкими и водонепроницаемыми, фасадная керамика — воздухо- и морозостойкой.

К материалам специального назначения относятся санитарно-технические, кислотостойкие, огнеупорные и теплоизоляционные. Основным сырьем для получения санитарно-технических изделий служат беложгущиеся глины в смеси со стеклообразующими плавнями и отощающими добавками. Изменяя соотношение компонентов и технологию формования и обжига, получают фаянсовые, полуфарфоровые и фарфоровые изделия, которые соответственно перечислены в порядке возрастания их плотности и прочности. Наибольший объем в строительстве приходится на относительно пористые фаянсовые изделия, водонепроницаемость которых обеспечивают глазурованием поверхности.

Кислотостойкие материалы в виде плиток и кирпичей класса А, Б, В, полученные из кислотостойких глин, используют для защиты полов, стен, технологического оборудования на химических предприятиях.

Основное назначение огнеупорных материалов — футеровка высокотемпературного технологического оборудования. Максимальная температура эксплуатации таких изделий определяется составом сырья: при повышенном содержании кремнезема (Si02) получают динасовые огнеупоры (до 1650 °С), огнеупорных глин — шамотные (до 1400 °), глинозема (А1203) — высокоглиноземистые (свыше 1750 °С).

Теплоизоляционные материалы и изделия на основе глинистого сырья производят в виде высокопористых пенодиатомитовых кирпичей, применяемых в основном для теплоизоляции технологического оборудования, и рыхлых сыпучих материалов: керамзитового гравия и аглопоритового щебня. Последние получают методом вспучивания при температуре свыше 1000°С отформованных гранул или дроблением спекшегося сырья с отходами угля и используют в качестве теплоизоляционных засыпок для утепления полов, потолков, стен, а также заполнителей легких бетонов различного назначения.

ЛЕКЦИЯ 5. изделия из минеральных расплавов

5.1. Общие сведения

Стекло и другие плавленые материалы и изделия получают из минеральных силикатных расплавов, сырьем для которых служат распространенные горные породы и некоторые побочные продукты промышленности. Минеральные расплавы в зависимости от исходного сырья разделяются на следующие группы: стеклянные, каменные, шлаковые, ситаллы и шлакоситаллы. Материалы из расплавов обладают высокими показателями долговечности, химической стойкости к воздействию агрессивных сред, отличными декоративными свойствами, а некоторые из них и прозрачностью.

Из минеральных расплавов, получают изделия самого различного назначения: листовые светопрозрачные, конструкционные, отделочные, облицовочные, трубы специальные, тепло- и звукоизоляционные.

5.2. Технология

Охлажденные силикатные и шлаковые расплавы обладают аморфной абсолютно плотной структурой, высокой прочностью на сжатие, кислотостоикостью, хрупкостью и низкой термостойкостью.

Силикатные расплавы получают плавлением специально подобранной шихты, основным компонентом которой является кремнезем (Si02). Из них методом вытягивания, литья, проката, прессования, центрифугирования изготавливают соответственно листовые стекла и длинномерные нити, облицовочные плитки, профилированное стекло, стеклоблоки, стекловату.

Из шлаковых расплавов путем резкого охлаждения производят шлаковую пемзу (термозит), шлаковату, облицовочные плитки. Кроме того, шлаковые отходы используют как активные гидравлические компоненты при получении смешанных минеральных вяжущих и отощающие добавки при изготовлении керамических изделий.

С целью повышения ударной прочности, износостойкости, термостойкости и кислотостоикости в шихту или шлак вводят кристаллические соединения металлов, а полученные изделия подвергают дополнительной термообработке. В этих условиях происходит частичная кристаллизация стекол с образованием стеклокристаллической структуры (ситаллы, шлакоситаллы). Таким способом изготавливают балконные экраны, антикоррозионные плиты для пола в химических цехах, облицовочные материалы и трубы.

Наибольший объем производства изделий из минеральных расплавов приходится на листовые стекла толщиной 2...10 мм, которые используют для остекления окон, дверей, витрин, изготовления стеклопрофилита и стеклопакетов. Один из путей регулирования свойств стекол — применение добавок. Таким образом получают теплозащитное стекло, поглощающее до 75 % инфракрасных лучей, и увиолевое, пропускающее до 70 % ультрафиолетового излучения. Для обеспечения безопасной эксплуатации светопрозрачных кровель, перегородок в стекло во время проката стекломассы вводят проволочную металлическую арматуру в виде сеток и получают армированное стекло. С целью создания эффекта светорассеивания, исключения прозрачности и повышения декоративности используют пигменты и рельефный рисунок поверхности — декоративное стекло. Ударную прочность повышают несколькими способами: склеиванием определенного количества слоев стекол прозрачной полимерной пленкой (многослойное стекло), увеличением толщины изделия до 10 мм (витринное стекло) и закалкой, включающей повторный нагрев и резкое охлаждение отформованных изделий.

При выполнении подвесных потолков листовые стекла с рельефной поверхностью или декоративным светопропускающим покрытием обеспечивают равномерное освещение помещения. Стекла с зеркальным покрытием применяют в ресторанах, кафе, магазинах.

5.3. Применение

Такие строительные конструкционные изделия, как длинномерный стеклопрофилит, имеющий треугольное, овальное, коробчатое или швеллерное сечение, пустотелые мелкоштучные стеклоблоки, крупноразмерные, многослойные, герметичные стеклопакеты используют для частичного заполнения стеновых проемов и выполнения внутренних перегородок. Их основное назначение — повышение освещенности помещения, облегчение стеновых конструкций и улучшение их теплозащитных свойств.

К крупноразмерным светопропускающим конструкциям относятся стекложелезобетонные с заформованными в определенном порядке стеклоблоками на толщину изделия.

Облицовочные изделия из минеральных расплавов используют для отделки фасадов (за исключением поверхности из ячеистых блоков и кирпича), внутренней облицовки стен, потолков, полов. Размер изделий колеблется от 500x500x12 мм (крупноразмерные плиты цветного глушеного полированного стекла — марблита) или 1500x1100x7 мм (обычное строительное стекло с декоративным цветным покрытием — стемалит) до 21x21x4,5 мм (коврово-мозаичная плитка).

Путем сплавления одноцветных или многоцветных тонко измельченных отходов получают стекломрамор и стеклокристаллит. Для увеличения ударной прочности материалов и утилизации больших объемов стеклоотходов их спекают в виде гранул с песком и глиной (стеклокерамит) или только с песком (стеклокремнезит). Эти облицовочные изделия выпускают с полированной лицевой поверхностью и шероховатой тыльной (для повышения прочности сцепления со строительным раствором).

К материалам специального назначения относятся теплоизоляционные и акустические на основе ячеистого стекла, стеклянных и шлаковых волокон.

Ячеистое стекло изготавливают, как правило, из смеси тонкомолотых отходов и порообразующих добавок: выгорающих (каменного угля) или газообразующих (известняка). В результате спекания подготовленной массы получают изделия в виде гранул, а также блоков, которые затем разрезают на плиты заданных размеров. Полученный материал хорошо подвергается шлифованию и сверлению, обладает водостойкостью, низкой плотностью (140...350 кг/м3), высокой замкнутой пористостью (86...95 %), широким интервалом рабочих температур (-180... +400 °С), огнестойкостью. Гранулированное ячеистое стекло применяют в качестве засыпок при утеплении потолка, стен, пола, а также как легкий заполнитель в бетонах. Плитный утеплитель используют для теплоизоляции стен, покрытий, технологического оборудования. Акустические плиты выпускают с дополнительной перфорацией. Дробленая шлаковая пемза также относится к рыхлым зернистым пористым материалам, примененяется аналогично гранулированному ячеистому стеклу.

Стеклянные волокна диаметром 5...12 мкм выпускают непрерывными и короткими (штапельными), шлаковые — только штапельными. Длинные нити получают протягиванием стекломассы через фильеры (насадка с мелкими отверстиями) с последующим наматыванием на бобины. Их используют для производства стеклосетки и стеклоткани, которые затем применяют как основу при изготовлении кровельных, гидроизоляционных, напольных (линолеумы), отделочных (стеклообои) рулонных основных материалов.

Штапельные нити получают дутьевым и центробежным методами, основанными на разбивке стеклорасплава (шлакорасплава) на мельчайшие капли струей воздуха (пара) под давлением или центрифугой с последующим осаждением их под действием собственной массы и вытягиванием в волокна. Из штапельного шлако- и стекловолокна путем дополнительного введения связующего (смолы, цемента, гипса) методом вытягивания, подпрессовки и проката получают шнуры, жгуты, рулонные маты и плиты разной степени жесткости. Эти изделия применяют для звукоизоляции в конструкции пола, а также для теплоизоляции при изготовлении многослойных стеновых панелей, блоков и тепловой реабилитации фасадов. Полужесткие, жесткие и твердые плиты с пластиковым, пленочным и тканевым покрытием или с рельефным декоративным поверхностным слоем и перфорацией используют как отделочные и звукопоглощающие материалы.

ЛЕКЦИЯ 6. Минеральные вяжущие материалы

6.1. Общие сведения

По условию твердения и эксплуатации готовых изделий минеральные вяжущие подразделяют на воздушные (гипс, известь, магнезиальные вяжущие, жидкое стекло), эксплуатируемые только в воздушно-сухих условиях, гидравлические (гидравлическая известь, смешанные гипсовые и известковые вяжущие, разновидности портландцемента, специальные виды цемента), обеспечивающие искусственному камню водостойкость, а также вяжущие автоклавного твердения (извесково-песчаное вяжущее), которые приобретают прочность и водостойкость при твердении при повышенных температурах и давлении паровой среды (гидротермальные условия -9…16 атм и 175…250°С).

Технология получения минеральных вяжущих включает добычу природного сырья, его очистку, помол, термообработку и помол готового продукта.

К общим свойствам минеральных вяжущих можно отнести:

|

|

Дата добавления: 2014-01-07; Просмотров: 363; Нарушение авторских прав?; Мы поможем в написании вашей работы!