КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Проектні рішення по очистці повітря і вентиляція

|

|

|

|

Маловідхідна технологія є проміжним ступенем при створенні безвідходного виробництва. При маловідхідному виробництві шкідлива дія на довкілля не перевищує рівня, допустимого, санітарними нормами.

Основи проектування безвідходних виробництв і охорона довкілля.

При розробці проектів будівництва або реконструкції старих підприємств м'ясної і птахопереробної промисловості слід прагнути до створення безвідходного екологічно чистого виробництва: необхідно передбачити переробку вторинної сировини і відходів з метою отримання харчової і технічної продукції; очищення виробничих стоків від білків, жирів і механічних домішок, а також їх дезинфекцію; очистку повітря від пилу, токсичних речовин і димових газів.

Радикальне рішення проблем використання промислових відходів можливо при широкому застосуванні безвідходних і маловідхідних техно-логий.

Під безвідходною технологією розуміють не просто технологію або виробництво того або іншого продукту, а принципи організації виробництва. При цьому раціонально використовуються усі компоненти сировини і енергії в замкнутому циклі (первинні сировинні ресурси→виробництво→споживання→вторинні сировинні ресурси), тобто не порушується екологічна рівновага, що склалася, в біосфері.

Основою безвідходних виробництв є комплексна переробка сировини з використанням усіх компонентів, оскільки відходи виробництва – це невикористана частина сировини.

Проектування виробництв по переробці відходів – надзвичайно актуальна проблема, оскільки відходи не лише представляють чисті втрати виробництва, але являються також джерелами забруднення грунтів, водоймищ і повітряного басейну. Перелік основных відходів ското- і м'ясопереробних виробництв і їх джерел приведений в таблиці. 9.1.

|

|

|

Таблиця 9.1

Відходи ското- і м'ясопереробних виробництв

| Виробництво | Відходи |

| База передубійного утримання худоби і птиці | Гній, пташиний послід |

| Переробка худоби | Кров технічна, ветеринарні конфискати, нехарчові відходи, технічні зачистки, перо, відходи потрошіння птиці |

| і птиці | |

| Субпродуктовий цех | Канига, технічні зачистки, роги, копита |

| Кишковий цех | Вміст кишок, шлям, обрізання кишок |

| Жировий цех | Шквара, фуза |

| Цех кормових і технічних продуктів | Бульйони |

| Цех переробки птахопродуктов (яйця) | Шкаралупа, відходи фільтрування меланжу |

| Цех обробки і консервації шкур | Відходи від обрядки шкур, мездра, волос, щетина |

| Цех напівфабрикатів | Кістка, сполучна тканина, технічні зачистки |

| Ковбасний цех | Те ж |

| Допоміжні виробництва | Жир з жироловок |

На комбінатах скупчується від 1 до 5 % гною і послід до живої маси худоби. Відомо, що організм тварин і птаха не використовує усі необхідні речовини, що поступають з кормом, особливо азот. Дрібна і велика рогата худоба виділяє з екскрементами половину прийнятого з кормом азоту, а свині і птиці – більше 60 %. Гній і послід, богаті сирим протеїном, жиром, безазотистими речовинами, вітамінами, мінеральними з'єднаннями, є цінною кормовою сировиною. У проектах необхідно передбачити їх переробку для підвищення ефективності виробництва і скорочення скидання їх на звалище. Відома технологія отримання кормових добавок і компостів, котра може бути рекомендована для використання в проектуванні.

Значна частина в загальному об'ємі нехарчових відходів тваринного походження припадає на частку гною усіх видів сільськогосподарських тварин, пташиного посліду і утримуваного шлунково-кишкового тракту (каниги).

Залежно від умов утримання тварин і птиці отримуваний гній і послід відрізняються за своїм хімічним складом і кормовій цінності. Наявність домішок підстилки знижує його кормову цінність.

|

|

|

Велика рогата худоба виділяє з шлунково-кишкового тракту близько 20 % незасвоєних харчових речовин. Бактеріальна маса, яка утворюється в травному тракті жуйних тварин і бере участь в процесах розщеплення кормів, містить 50–60 % протеїну. Усе це виділяється з організму у вигляді гною. Вміст азоту, фосфору і кальцію в гної свиней удвічі більше, чим в гної великої рогатої худоби. Цінність гною полягає також в різноманітності мінерального і вітамінного складу, що обумовлює його високу кормову цінність.

Важливим джерелом збільшення виробництва кормів є пташиний послід. Вихід посліду залежно від виду, віку, умов змісту і якості кормів складає 175–500 г на одну голову птиці в добу.

Пташиний послід багатий білком, клетчаткою, мінеральними речовинами. Білки посліду повноцінні, перетравність їх у різних видів тварин складає 73–90 %.

Таким чином, гній і пташиний послід мають кормові переваги і є істотним джерелом сировини для отримання кормових продуктів.

З іншого боку, важливість проблеми утилізації відходів обумовлена завданням охорони довкілля. Маса гною, розведеного водою при прибиранні території скотобази, складає до 1000 м3 в добу. Таку кількість гною дорівнює відходам, які утворюються в стічних водах міста з населенням 1,75 млн чоловік.

Гній і послід переробляють на добрива в основному біологічним методом, проте цей спосіб є достатньо дорогим і вимагає накопичення більшої маси сировини.

Сухий гній при спалюванні виділяє більше теплоти, ніж деревина, його можна після термообробки піролізним методом використовувати як паливо.

Методом піролізу в США отримують етилен, метан, етан і аміак.

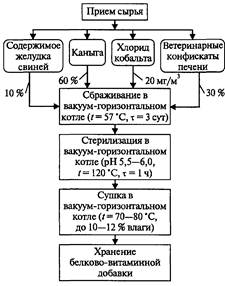

З метою утилізації на кормові цілі послід сушать і додають в раціон телят. Методом компостування можна переробляти гній для отримання добрива. При зброжуванні гною худоби і посліду птиці отримують білково-вітамінну добавку для кормових цілей (Рис. 9.1).

Рис. 9.1. Схема виробництва білково-вітамінної добавки

У країнах Європи використовують хімічні способи переробки гною, посліду, каниги, що полягають в обробці фракцій формальдегідом, оксидом етилену або лугом. Отримані продукти за калорийністю відповідають мелясі. При другому способі хімічного претворення гною в кормовий продукт тверду фракцію обробляють розчинамі лугів (КОН, NaОН), оцтовою, сірчаною або пропіоновою кислотами. Гній після силосування може бути використаний на корм для риб.

|

|

|

Одним з перспективних напрямів переробки відходів м'ясо- і птахопереробних виробництв і відкормочних господарств є виробництво компостів – поживних субстратів, використовуваних для вирощування рослин і міцелія грибів.

До відходів, що отримуються при переробці худоби, відносять також вміст шлунково-кишкового тракту. Практичний інтерес представляє вмістовне передшлунків (канига) і сичугів жуйних тварин, вміст шлунків свиней. Вихід каныги складає в середньому 10 % від маси великої рогатої худоби і 8 % від маси дрібної рогатої худоби; вихід вмісту сичуга – 0,24–0,33 % від маси великої рогатої худоби і 0,64-0,76 % від маси дрібної рогатої худоби. Вміст шлунко-кишкового тракту багатий білками, клітковиною, вітамінами і минеральними речовинами. У проектах слід передбачити вироблення кормової продукції (сухого рослинного корму, варених кормів, кормових добавок) з цієї цінної сировини.

При переробці туш і шкір тварин збирають волос (0,015% до маси яловичини), щетину (0,1 % до маси свинини), рогокопитну сировину великої і дрібної рогатої худоби (0,38 % до маси м'яса на кістках), свиней (0,07 %), перопухової сировини (5–7 % до живої маси птиці).

Основними джерелами забруднень повітряного басейну на підприємствах м'ясної галузі є цехи кормових і технічних продуктів, термічні відділення ковбасних заводів (цехів), відділення переробки харчових жирів і отримання альбуміну, компресорні цехи, автотранспортне господарство і так далі. У їх вентиляційних викидах знаходиться сірководень, амміак, феноли, альдегіди, кетон, диоксид вуглецю, сажа, деревна і кістковий пил і т. д. Деякі технологічні схеми знешкодження стоків на підприємствах галузі пов'язані з виділенням в атмосферу речовин з різким неприємним запахом, наприклад анаеробний спосіб очищення.

|

|

|

Сумарні шкідливі викиди м'ясо-переробних підприємств можливо розділити на три групи: викиди, що утворюються при виробництві енергії і в результаті використання транспортних засобів з двигунами внутрішнього згорання; викиди, супутні основним технологічним процесам, і викиди від допоміжних цехів і виробництв.

Різноманітність технологічних процесів в галузі визначає широкий якісний склад другої групи викидів. Більшість технологічних процесів, пов'язаних з тепловою обробкою сировини у присутності вологи, благотворно впливають на розвиток хімічних перетворень з утворенням продуктів розпаду білку, різноманітних за фізико-хімічними властивостями і дією на організм людини. Особливістю таких викидів являється присутність неприємно пахнучих речовин (НПВ).

Як правило, разом з НПВ у викиди переходять частки продукту і конденсуємі пари – додаткові джерела неприємного запаху. У сукупності ці компоненти формуються в дуже складні, важко відокремлювані суміші речовин, вимагаючі обеззаражування.

У інфраструктурі м'ясокомбінатів цехи кормових і технічних продуктів – це основне джерело забруднення атмосфери НПВ, оскільки тут зосереджена переробка відходів як періодичним (у вакуум-горизонтальних котлах), так і безперервним (потоково-механізовані лінії) способами. При порушенні герметичності апаратів (при перевантаженні сировини) пароповітряна суміш, що виходить з горизонтальних парових котлів, складає 95 % вологи і велику кількість НВП (міліграм/м3): аміаку – 3000; сірководня – 700; меркаптанів – 10–50; амінів – 290; сульфідів – 20; альдегідів – 7–120; кетону – 245–52000.

При виробленні харчових жирів утворення НВП менш інтенсивно. Технічні умови виробництва дозволяють напрямляти увесь потік, вмістовні шкідливі речовини, безпосередньо в систему очищення.

При первинній переробці худоби і шерстних субпродуктів потрібне попереднє обпалювання сировини, в результаті якої в довкілля виділяються неприємно пахнучі речовини, зміст органічних речовин в яких невеликий і коливається в межах 1,2–1,5 міліграм/м3. Леткі органічні з'єднання згорають з утворенням СО2 і Н2О. Виробництво технічного альбуміну і кров'яного борошна також пов'язане з викидами великої кількості НВП.

При термічній обробці ковбасних виробів в процесі обжарювання і копчення використовуються димові гази, котрі є одним з джерел забруднення атмосфери. У викидах містяться органічні речовини кислотної, основної, нейтральної і фенольної груп, серед яких присутні речовини з неприємним запахом,: оцтова, валеріанова і інші кислоти, масляний і ізовалеріяновий альдегіди, метилбутилкетон, пирокатехин, гваякол та ін. Серед речовин неорганічної природи – аміак, сірководень. Крім того, у викидах містяться тверді частки, оксиди сірки і токсичні ароматичні вуглеводи. Вміст речовин, що викидаються, змінюється в межах від 0,05 до 60 міліграм/м3. Споживання диму велике; наприклад, при гарячому копченні м'яса вимагається 80–100 г диму на 1 кг м'яса, а при холодному – 50 г/кг

Окрім газу і пароподібних шкідливих речовин в різних підрозділах підприємства, наприклад в котельній, в клейових відділеннях, димогенераторних, у виробництві медпрепаратів та ін., утворюється значна кількість пилу, що викидається вентиляційними системами в атмосферу.

Таким чином, до джерел постійного забруднення атмосфери в м'ясній промисловості відносяться: організовані викиди від технологічного устаткування; викиди повітря системами витяжної вентиляції; неорганізовані викиди від відкритих майданчиків і споруд.

Організовані викиди від технологічного устаткування складають приблизно 10–30 % загальних викидів підприємства (сокові пари вакуумвипарних установок цеху кормових і технічних продуктів, димові коптильні гази термічних відділень і котельних, викиди повітря з сушарних апаратів). Незважаючи на відносно невелику кількість цих викидів, концентрація шкідливих речовин в них найбільш висока. До їх складу входять газо- і пароподібні речовини: органічні – кисневмісні (карбонові кислоти, альдегіди, кетон, спирти, феноли, ефіри), сірковмістні (сульфіди, дисульфиды, меркаптани), аміни і вуглеводні (метан, етан, бензин, 3–4–бензопирен); неорганічні – оксиди сірки, азоту, вуглець, сірководень, аміак. Вихлопні гази автомобільного транспорту власного автопарку містять близько 200 компонентів, більшість з яких токсичні і шкідливі для організму людини.

Ситуація, що створилася, вимагає розробки і повсюдного впровадження систем захисту повітряного басейну від шкідливих домішок.

При утворенні пилу слід враховувати, що вона представляє очисні втрати виробництва. Тому у ряді випадків зібраний при очищенні повітря пил утилізувався. Місцеві відсмоктування від джерел пилеутворення об'єднують в розвинену мережу аспіраційних систем, оснащених пиловловлюючими пристроями.

За призначенням пристрою для очистки повітря від пилу підрозділяються на пиловловлювачі і повітряні фильтри. Пиловловлювачі служать для санітарного очищення газів і повітря перед їх викидом в атмосферу і для технологічного очищення з метою вловлювання і повернення цінних пилоподібних продуктів або напівфабрикатів, а повітряні фільтри – для очищення приточного повітря, що подається вентиляційними установками до виробничих будівель.

У харчовій промисловості застосовуються сухі пиловловлювачі і апарати із застосуванням рідини (ГОСТ 12.2.043-80 «Оборудование пылеулавливающее. Классификация».) Сухі пилевловлювачі підрозділяються на гравітаційні; інерційні (жалюзійні, циклонні, ротаційні); фильтраційні (тканинні, волокнисті, зернисті, сітчасті); електрофільтри (однозонні, двузонні). До пилевловлюючих засобів із застосуванням речовини відносяться: інерційні мокрі пиловловлювачі (циклонні з водяною плівкою, ротаційні, скрубери, ударні апарати); мокрі фільтраційні апарати (пінні пиловловлювачі, барботажні пиловловлювачі); мокрі електрофільтри.

Циклонні пиловловлювачі більш еффективні, ніж пилевідстійні камери, оскільки циклон з об'ємом 0,15 м3 має продуктивність 1000 м3/год. Циклони встановлюють, як правило, на нагнітаючому і всмоктуваючому трубопроводах. Струмінь запиленого повітря поступає в циклон по дотичній до його круглого перерізу і рухається вниз по спіралі між зовнішнім кожухом і внутрішньою вихлопною трубою. При такому русі на порошинки діє відцентрова сила, що відкидає порошинки до стіни, де вони складываються в агрегати. З поступальним рухом повітря ці порошинки опускаються в нижній кожух циклону, а потім в приймальний бункер. Циклони ефективні при очищенні повітря від пилу з розмірами часток 10 мкм і більш. Щоб очищення було ефективним, швидкість руху повітря має бути не менше 15–18 м/с.

Очищення повітря від пилу электрофільтрами засноване на електростатичних властивостях різнойменних зарядів.

Проблемою мокрого очищення повітря від пилу займаються багато організацій як в нашій країні, так і за кордоном. Один з розроблених апаратів для мокрого очищення викидів працює таким чином. Запилений повітряний потік під натиском вентилятора поступає в циліндричну камеру. У нижній частині камера має радіальні патрубки, частково погружені у воду. Повітряний потік, виходячий з патрубків як реактивний струмінь, примушуватиме обертатися камеру. При цьому створюється зважений, такий, що перемішується газорідинний шар, що характеризується високорозвиненою поверхнею контакту фаз. Очищене повітря йде в атмосферу, уловлений пил залишається в рідині і у міру накопичення віддаляється з апарату.

Проведені дослідження говорять про перспективність мокрих систем очищення викидів (η = 99 % для частиць розміром 2–5 мкм). У ряді випадків циклони зараз замінюють на мокрі пиловловлювачі.

На промислових підприємствах застосовують природну і механічну вентиляцію, загальнообмінну і місцеву.

Якщо провітрювання приміщень відбувається безперервно, а кількість повітря регулюється мірою відкривання спеціальних фрамуг, то такій спосіб вентиляції носить назву природньої вентиляції, або аерації.

Природну вентиляцію (аерацію) застосовують: в цехах зі значними тепловиділеннями; у випадках, коли природній приплив зовнішнього повітря не викликає в приміщенні появи туману і утворення конденсату на стінах, покриттях і на склінні фонарей; якщо за умовами технологічного процесу попередня обробка припливного повітря не вимагається.

Регулювання аерації в залежності від напрямі вітру досягається відповідним розподілом отворів огороджуючих елементів будівлі. Для цього в стінах і ліхтарях будівлі встановлюють достатні за площею припливні отвори, переплети яких забезпечені механізмами для відкриття.

Повітря поступає і віддаляється при аерації внаслідок різниці тиску на одну і іншу сторону припливних і витяжних отворів. Різниця тиску створюється тепловим перепадом (різниця температур внутрішнього і зовнішнього повітря) і дією вітру на обгороджування будівлі.

До недоліків природньої вентиляції відносяться: неможливість підігріву і зволоження припливного повітря, його очищення і напрями на певні робочі місця. У невеликих приміщеннях для видалення забрудненого повітря використовують канали (труби). В цьому випадку на дахах на виході витяжних труб для підсилення вітрового і теплового натиску встановлюють дефлектори – спеціальні насадки, що створюють при обдуванні їх вітром розрідження, а отже, і тягу.

Механічна вентиляція – це комплекс систем воздуховодов і механічних вентиляторів, що забезпечують підтримку постійного повітряобміну незалежно від зовнішніх метеорологічних умов. Механічну вентиляцію підрозділяють на загальнообмінну і місцеву. Загальнообмінна вентиляція може бути припливною, витяжною і припливно-витяжною.

Загальнообмінна припливна система вентиляції здійснює огорожу повітря (поза будівлею) вентилятором через калорифер, в якому повітря нагрівається, а потім подається в приміщення по каналам – воздуховодам. Фільтри, калорифери і вентилятори з электродвигунами розташовуються в ізольованому приміщенні – камері. Припливні камери виготовляють із залізобетонних панелей і розміщують в підвалах, на спеціальних майданчиках або у відведених для цієї мети приміщеннях. Забор повітря слід виробляти на висоті не менше 2 м від землі в незапилених місцях в стороні від місця викиду витяжного повітря.

Додатково на шляху руху повітря для тонкого очищення його від пилу встановлюють фільтри. Найбільшого поширення набув масляний фільтр, який представляє собою металевий ящик, затягнутий з двох сторін сіткою. Ящик заповнюють дрібними фарфоровими або металічними кільцями, змоченими в мінеральному маслі.

У зимовий час холодне повітря перед подачею в приміщення підігрівають спеціальними нагрівальними приладами – калориферами. Найбільшого поширення набули пластинчаті калорифери. Вони представляють собою вертикальні трубки з насаженими на них пластинами, які завальцовываются в розподільні коробки. Гарячий теплоносій подаеться в калорифер через патрубок верхньої коробки і в охолодженому стані виходить через патрубок нижньої коробки.

Витяжна загальнообмінна вентиляція влаштовується для видалення шкідливих домішок повітряного середовища, поширених за усім обсягом приміщення. Основными частями витяжної механічної вентиляції є пристрої для забору повітря, повітряпроводи і канали, вентилятори з електродвигуном, витяжна шахта з парасолькою. Різновидом загальнообмінної вентиляції являються аварійна вентиляція, влаштовуєма у виробничих приміщеннях, в яких можливі раптові надходження в повітря у великих кількостях токсичних або вибухонебезпечних газів.

Місцева припливна вентиляція – це повітряні душі і завіси. Повітряний душ утворюється за допомогою установки, що створює зосереджений потік повітря, спрямований на людину, яка знаходиться на робочому місці. Повітряні установки можуть бути стаціонарними і пересувними. Стаціонарні установки забирають чисте повітря, нагрівають його до 16-24 °С і подають на робочі місця із швидкістю 0,5–3,0 м/с.

Місцева витяжна система вентиляції запобігає поширенню шкідливих виділень по приміщенню, тому що місцеві відсмоктувачі видаляють їх при меншій витраті вентиляційного повітря. Відсмоктування має бути максимально наближене до джерела виділення.

Відсмоктування повітря із закритого приміщення в цілях боротьби з пилом носить назву аспірації. Аспірація широко застосовується на підприємствах харчової промисловості, там, де відбувається дроблення, помел, сепарація сировини, а також фасування продукту.

Установки для кондиціонування повітря слід розглядати як особливий вид вентиляційних пристроїв, призначених для створення штучного мікроклімату і для підтримання заданих параметрів повітря в приміщенні впродовж року. Мікроклімат характеризується наступними показниками: температурою, вологістю, швидкістю руху повітря і інтенсивністю теплового опромінення в приміщеннях.

У промислових будівлях використовують технологічне і комфортне кондиціонування повітря.

Система кондиціонування повітря може бути цілорічною або сезонною, повною (підтримка усіх параметрів повітря на заданому рівні) або частковою (підтримка тільки деяких параметрів повітря на потрібному рівні).

Кондиціонери в основному монтують з типових секцій продуктивністю 10, 20, 40, 50, 60, 80, 120, 160, 200, 240 тыс, м3/год повітря. За принципом дії кондиціонери підрозділяються на прямоточні, рециркуляційні і комбіновані. Прямоточні працюють на повітрі, яке забираеться з приміщення, комбіновані – на змішаному зовнішньому і внутрішньому повітрі.

Розрахунок і вибір систем вентиляції грунтується на складі і фізичних властивостях повітря (тиску, температурі, вологості, теплосовмісті).

Вентиляційні системи повинні забезпечувати (при розрахунковій зимовій і літній температурах) кратність або величину вентиляційного обміну, а також підтримувати метеорологічні умови в приміщеннях відповідно до нормативних вимог для виробничих будівель.

При проектуванні вентиляції розрахункові зовнішні температури слід приймати: для теплого періоду року – середню температуру найбільш жаркого місяця в 13 год; для холодного періоду середню температуру найбільш холодного місяця.

Метою розрахунку вентиляції є визначення об'ємної витрати повітря, необхідного для вибору калорифера і вентилятора до нього.

Об'ємна витрата повітря (м3)

(9.1)

(9.1)

де Vзд – об'єм вентильованого приміщення, м3; n – кратність повітрообміну, год–1.

Витрата теплоти (Дж) на підігрівання повітря

Q=VBCV(tB–tH) (9.2)

де СV – питома об'ємна теплоємність повітря, Дж/(м3·°С); tB, tH – температура повітря, подаваемого в приміщення, і зовнішнього, °С.

Витрата теплоносія (Qmi) на підігрівання повітря

Qmi= (9.3)

(9.3)

де ΔiT – питома теплота пароутворення, Дж/кг; К – коефіцієнт запасу, Дж/(кг·°С).

У холодну пору року нагрів повітря здійснюється в калориферах, які вибирають по живому перерізу

f= (9.4)

(9.4)

де ρ – щільність повітря, кг/м3; Vм – масова швидкість повітря, кг/(м2·°С).

Кількість встановлюваних калориферів уточнюють за величиною теплопередачи одного калорифера Qк

Qk=FkK(tср.т.+tср.в) (9.5)

де Fк – поверхня нагріву, м2; tср.т., tср.в – відповідно середня температура пари і повітря, °С.

По опору калориферів (рк) і повітря (рв) визначають загальний опір системи (Рс), яке лежить в основі розрахунку споживаною потужності електродвигуна (Nв) вентиляційної системи

(9.6)

(9.6)

де Кс – значення коефіцієнта для чистого водуха; ηВ – ККД вентилятора; ηпер – ККД проміжної передачі.

За розрахунковими даними вибирають вентилятор.

Технічні засоби, забезпечуючі очищення повітря, постійно вдосконалюються і поповнюються. Так, в теперішній час розроблені технології і конструкції установок для очищення газів, що виділяються на потоково-механізованих лініях виробництва сухих тваринних кормів. Це устаткування може бути успішно використано як на великих і середніх, так і на підприємствах малої потужності.

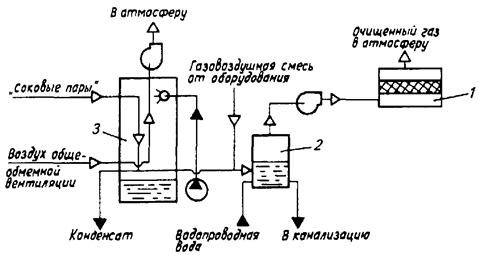

Наприклад, для газоочищення технологічних ліній по виробництву сухих тваринних кормів на базі біологічних методів створена установка, забезпечуюча очищення "сокової" пари, що відводиться від апаратів теплової обробки сировини; газоповітряній суміші від устаткування; повітря загальнообмінної вентиляції приміщень, де встановлено виробниче обладнання. Принципова схема способу представлена на рис. 9.2.

Існуючі нині системи спалювання небезпечних відходів не лише дозволяють досягти високого ступеня деструкції відходів, але і дають можливість їх рекуперувати.

Установка виготовляється в двох модифікаціях: для використання у складі потоково-механізованої лінії виробництва тваринних кормів як з атмосферними термоаппаратами, так і вакуумними котлами.

Схема газоочищення складається з системи барометричних конденсаторів і парового гасителя. В процесі розварювання і сушки технічної сировини "сокові" пари прямують в барометричні конденсатори або рекуперативні теплообмінники, в яких водяні пари охолоджуються і конденсуються, після чого конденсат скидається в каналізацію, а не конденсуючі пари направляются в котельну для спалювання.

Рис. 9.2. Ділянка біохімічного газоочищення потоково-механізованої лінії виробництва сухих тваринних кормів:

1 – біологічний фільтр; 2 – прямотоково-пінний апарат; 3 – повітряний конденсат

Для запобігання забрудненню атмосфери шкідливими і смердючими речовинами, що відводяться від ліній переробки технічної сировини, розроблена система газоочищення. Метод заснован на адсорбційно-окислювальному процесі, де як окисник використовують, наприклад, гіпохлорит натрію, що отримується електролізом куховарської солі. Об'єм газів складає 8000 м3/год, що очищаються, міра очищення – 92 %; зміст шкідливих речовин в очищених газах не перевищує допустимих концентрацій.

Для підприємств малої потужності можна проектувати створення мінізаводів, змонтованих на автопричепах.

Велике значення слід приділяти в проектах очищенню вентиляційних викидів від пилу і неприємно пахнучих речовин, особливо при проектуванні цехів кормових і технічних продуктів. Залежно від потужності цеху, його розташування, технічного оснащення підприємства вибирають схему очищення повітря від неприємно пахнучих речовин (термічний метод, окислення гіпохлоридами, а також використання багатоступінчастих установок). В результаті покращується санитарний стан довкілля.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1659; Нарушение авторских прав?; Мы поможем в написании вашей работы!