КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

При большой длительности импульса (ЭИмО) наибольшей эрозии подвержен катод. Поэтому заготовка подключается в данном режиме обработки к минусуи это подключение называется обратным

|

|

|

|

При малой длительности импульса (ЭИсО) наибольшей эрозии подвержен анод. Поэтому заготовка в данном режиме обработки подключается к плюсуи это подключение называется прямым.

Г). Рабочими жидкостями, используемыми при ЭЭО являются:

- вода,

- минеральное масло,

- керосин,

- смесь масла с керосином,

- специальные жидкости различной вязкости с добавками, обеспечивающими производительность и качество обработки.

Д). Особенности ЭИсО и ЭИмО

| №п/п | Тип ЭЭО Харак-ки ЭЭО | ЭИсО | ЭИмО |

| Напряжение | 250…300 в | 25…30 в | |

| Ток | 10…500 А | 10…500 А | |

| Частота импульсов | Большая (200…106 кГц) | Малая (0.5…200 кГц) | |

| Длительность импульсов | Малая (10-5…10-7 с) | Большая (10-4…10-1 с) | |

| Энергия импульсов | Малая (до 5 Дж) | Большая (до 10 Дж) | |

| Полярность | Прямая (заготовка: +) | Обратная (заготовка: -) | |

| Производительность | 0,01… 500 мм3/мин | 20…25000 мм3/мин | |

| Износ электрода-инструм. | 30…100% от объема удаляемого металла | 0,3…0,5% от объема удаляемого металла | |

| Скважность импульсов | До 30 | 1…4 | |

| Точность | 0,01…0,03 мм | 0,02…0,1 мм |

Скважность – это отношение периода импульсов к длительности следования импульсов.

Электроискровую обработку целесообразно использовать для чистовой обработки.

Электроимпульсная обработка используется для предварительной или черновой обработки.

Современное оборудование позволяет работать как в электроискровом, так и в электроимпульсном режимах, что дает возможность производить черновую и чистовую обработку на одном станке при неизменном креплении заготовки.

Направления применения ЭЭО в производстве ТРД:

- получение отверстий малого диаметра (в сопловых турбинных лопатках, в экранах, кольцевых деталях турбины и камере сгорания, форсунках и коллекторах деталей топливно-масляной аппаратуры и для контровки деталей крепежа и арматуры),

|

|

|

- получение сложных фасонных поверхностей в деталях из труднообрабатываемых материалов (контур бандажа, пазы и облегчения в кольцевых деталях и корпусах фильтров, глубокие каналы в лопатках компрессора);

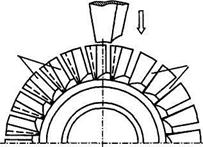

- вырезка элементов и отверстий сложной формы, в частности пазов под лопатки в дисках компрессора и турбины, узких пазов, разрезка колец и др.

Электроэрозионный метод нашел применение и при изготовлении небольших по размерам моноколес из деформируемых жаропрочных сплавов.

Процесс ЭЭ профилирования лопаток моноколеса состоит из двух операций:

- предварительная ЭЭ прорезка межлопаточных каналов,

- ЭЭ окончательная обработка профиля пера лопаток.

Предварительная прорезка межлопаточного канала в цельной заготовке диска производится графитовым электродом-стержнем, имеющим форму впадины, между двумя соседними лопатками.

Окончательная обработка профиля пера лопаток производится медным или медно-графитовым электродом, состоящим из двух элементов, профиль одного из которых эквидистантен спинке лопатки, а другого - корыту.

Лекция 4. ТЕМА 8. ЭЛЕКТРОХИМИЧЕСКАЯ ОБРАБОТКА (ЭХО) СЛОЖНЫХ ФАСОННЫХ ПОВЕРХНОСТЕЙ

ЭХО является одним из наиболее эффективных и перспективных способов формообразования сложных фасонных поверхностей, в частности пера лопаток компрессоров, межлопаточных каналов моноколес, штамповой оснастки.

Электрохимическая размерная обработка основана на анодном растворении материала при прохождении электрического тока через электролит.

В качестве электролита используются водные растворы солей (часто NaCl), кислот и щелочей.

В качестве материалов катодов-инструментов используются латунь, бронза, медь, титан и др.

|

|

|

|

Рис.8-1. Схема ЭХО

Для удаления продуктов электролиза используется интенсивная прокачка электролита.

Скорость удаления материала с анода, при прочих равных условиях, находится в прямой зависимости от плотности анодного тока. Плотность тока определяет не только производительность, но и шероховатость обрабатываемой поверхности. Следует отметить, что шероховатость снижается с ростом плотности тока.

ЭХО обладает всеми преимуществами ЭЭО в отношении обрабатываемости материалов, но имеет и преимущества:

- неизнашиваемость электрода инструмента (ЭИ);

- большая производительность,

- большая точность (0,02 мкм),

- незначительное силовое воздействие на деталь и отсутствием контакта с нею обеспечивает возможность обработки маложестких деталей;

- отсутствие металлургических изменений в обрабатываемом материале, наклепа и остаточных напряжений в поверхностном слое.

- обеспечение высокого качества поверхности (после ЭХО только в некоторых случаях требуется минимальная последующая финишная обработка);

- возможностью формообразования путем прямого копирования поверхности катода;

- эффективный метод удаления заусенцев в труднодоступных местах после обработки резанием.

Недостатки ЭХО:

- растравливание поверхности по границам зерен, которое достигает у жаропрочных сплавов глубины 20…30 мкм, и уменьшить которое можно охлаждением электролита до 4…6°С и поышением плотности тока до 80 А/м2 ,

- наводораживание поверхности, что уменьшает усталостную прочность деталей (особенно это проявляется у алюминиевых и титановых сплавов),

- высокая энергоемкость процесса (примерно на два порядка выше, чем при резании), которая связана с тем, что примерно 20% энергии затрачивается на прокачку электролита и ~40% на нагрев; эти потери можно уменьшить за счет уменьшения МЭЗ.

- относительно высокая стоимость оборудования и значительные площади, занимаемые им (15... 60 м2), высокий уровень эксплуатационных затрат;

- возможность появления специфических дефектов поверхностного слоя (газонасыщение, питтинги, струйность),

- повышенные экологические требования.

Для ЭХО используются как универсальные, так и специальные станки различного назначения, например для обработки лопаток ГТД, моноколес, электрохимической прошивки отверстий, снятия заусенцев и др.

|

|

|

Таблица 4.3. Основные параметры процесса ЭХО

| Тип тока | Постоянный |

| Напряжение | 5... 30 В (постоянное или импульсное) |

| Ток | 50...40 000 А |

| Плотность тока | 10...500 А/см2 |

| МЭЗ | 0,1…6 мм |

| Скорость прокачки электролита | 1…25 м/с |

При обработке небольших поверхностей (S до 100 см2 ) МЭЗ=0,1…0,3 мм. Величина МЭЗ определяется допустимой величиной нагрева электролита: разность температуры электролита на входе и выходе не должна превышать 8…10˚С.

Большинство операций ЭХО осуществляется при Uo = 9... 12 В, а при обработке титановых сплавов - при Uo = 18... 30 В.

При напряжении больше 30 В, равно как при малом МЭЗ происходит электрический пробой межэлектродного промежутка, что является не допустимым.

На производительность ЭХО (растворение металла) оказывают значительное влияние:

- наличие в межэлектродном зазоре продуктов разрушения и пузырьков водорода, выделяющегося на катоде при электролизе,

- скорость потока электролита,

- температура электролита.

Эти факторы вызывают неравномерность растворения материала.

Съем материала увеличивается с ростом температуры электролита и падает с увеличением газозаполнения межэлектродного промежутка.

Точность обработки определяется совокупностью факторов, основными из которых являются:

- величина межэлектродного зазора и точность его установки;

- локализующая способность электролита, его вид, концентрация и условия прокачки;

- точность изготовления и коррекции электрода-инструмента;

- электрические режимы обработки;

- точность применяемого оборудования;

- равномерность распределения электрического потенциала.

ЭХО целесообразно применять для обработки:

- сложноконтурных поверхностей деталей (лопаток турбин и компрессоров, моноколес, пазов в дисках турбин и компрессоров, полостей штампов),

- маложестких деталей из трудно обрабатываемых резанием материалов в условиях серийного и массового производства,

|

|

|

- снятия заусенцев,

- формирования межлопаточных каналов в моноколесах (блисках и блингах).

Одним из наиболее эффективных путей повышения точности ЭХО является использование импульсных схем.

При импульсной ЭХО растворение материала происходит в течение коротких импульсов напряжения (0,1... 5 мс). Во время паузы между импульсами или группами импульсов производится полное удаление продуктов разрушения, водорода и тепла из межэлектродного зазора. Импульсная ЭХО позволяет уменьшить шероховатость обработанных поверхностей.

Для улучшения качественных показателей ЭХО используют также пульсирующую прокачку электролита, вибрации заготовки или электрода-инструмента (станок ЭХВИС-5000Ф2) и др.

|

|

|

|

На рис. 8-2 представлена схема обработки в заготовке моноколеса межлопастных каналов относительно несложной геометрии, допускающей ввод и извлечение электрода-инструмента из межлопастного канала в радиальном направлении.

Рис. 8-2. Схема формирования межлопастного канала моноколеса

Эта схема предусматривает:

- предварительную прорезку межлопастных каналов фрезерованием, электроэрозионной обработкой или струйной резкой;

- окончательное формирование каналов с обработкой корыта и спинки смежных лопаток производится ЭХО, например, на копировально-прошивочном станке ЭХЛ-7М.

Лекция 5. Тема 9. ПОКРЫТИЯ ДЛЯ ДЕТАЛЕЙ И УЗЛОВ ГТД

Около 70 % деталей авиационных двигателей имеют металлические или керамические покрытия для защиты от коррозии, износа и высокотемпературного окисления, а также для специальных целей, например уплотнения.

Выбор материала и способа нанесения покрытия производится с учетом:

- условий эксплуатации детали (температура, условия контакта, среда и др.),

- химической и металлургической совместимости материалов покрытия и подложки, которая предполагает образование прочных связей между ними и отсутствие электрохимического взаимодействия,

- возможности нанесения покрытия на данный материал выбранным способом.

- физико-механической совместимости, которая подразумевает близость физических и механических свойств материалов покрытия и подложки, в частности модулей упругости, твердости, коэффициента термического расширения,

- возможности нанесения покрытия на деталь данной формы с обеспечением равномерности толщины и свойств.

а). Уплотнительные (срабатываемые) покрытия

Уменьшая величину зазоров между лопатками и кожухом можно повысить эффективность двигателя на 5 %. Этого можно добиться, например, нанесением на внутреннюю поверхность деталей статора срабатываемых (уплотнительных) покрытий, которые, изнашиваясь при взаимо

|

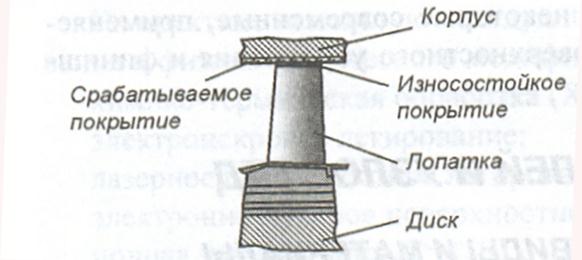

Уменьшая величину зазоров между лопатками и кожухом можно повысить эффективность двигателя на 5 %. Этого можно добиться, например, нанесением на внутреннюю поверхность деталей статора срабатываемых (уплотнительных) покрытий, которые, изнашиваясь при взаимодействии с лопатками вращающегося ротора, формируют минимальный зазор (рис. 9.1).

Рис. 9.1. Схема расположения срабатываемого покрытия на статоре и износостойкого покрытия на торце лопатки

Срабатываемые покрытия должны иметь:

- определенное сопротивление изнашиванию (износ и время приработки);

- необходимую прочность;

- необходимую жаростойкость;

- обеспечивать требуемую величину зазора между лопатками и кожухом в течение ресурса работы двигателя.

Это обеспечивается специфическим строением многокомпонентных материалов, свойствами используемых связок, пористостью, технологией нанесения покрытий.

Перспективными материалами срабатываемых покрытий являются:

- полимеры,

- кремнеорганические полимеры с алюминиевым наполнителем,

- композиции Ме-полимер-нитрид бора,

- композиции металлографитовые (Ni-25 % С),

- покрытия Me-Cr; Al; Y,

- керамические термобарьерные покрытия.

Тот или иной материал назначается в зависимости от действующих температур.

При температурах, превышающих 800 °С, рекомендуются керамические термобарьерные покрытия (ZrO2-Y2O3).

Следует отметить, что применение самосрабатывающих покрытий одновременно может решить проблему защиты от воздействия высоких температур, достигающих 1200 °С.

Срабатываемые покрытия наносятся следующими методами:

- газопламенным напылением,

- сверхзвуковым газопламенным напылением,

- плазменным напылением.

В ММПП «Салют» в качестве срабатываемых покрытий, работающих до температур порядка 550 °С, используется материал АНБ, исходные гранулы которого содержат 18... 23 % BN, 4... 8 % SiO2, остальное - алюминий. При более высоких температурах применяется уплотнительное покрытие УВС-2.

Нанесение уплотнительного покрытия АНБ производится методом плазменного порошкового напыления в специальной камере, внутри которой установлены устройство для закрепления и вращения деталей и механизм перемещения плазмотрона.

б). Жаростойкие покрытия

Основной причиной разрушения деталей горячего тракта двигателя является высокотемпературное окисление, которое может усугубляться параллельным протеканием других химических реакций (с серой, солями щелочных металлов, легкоплавкими оксидами и проч.).

Свойство материалов сопротивляться высокотемпературному окислению называют жаростойкостью.

В результате высокотемпературного окисления снижается прочность и уровень механических свойств материала, в частности пластичность.

Окисление, диффузионные процессы и механические нагрузки приводят к образованию в поверхностном слое концентраторов напряжений:

- микротрещин,

- пор,

- зон с различной твердостью и прочностью и др.

Наиболее стойкими к высокотемпературному окислению являются:

- А12О3,

- Cr2O3,

- SiO2.

Поэтому А1, Сг и Si служат базовыми элементами, используемыми в жаростойких покрытиях.

При выборе состава покрытия руководствуются:

- минимальным различием коэффициентов термического расширения покрытия и защищаемого сплава;

- уровнем рабочих температур;

- составом окислительной среды;

- степенью влияния покрытия на усталостную прочность деталей;

- способом нанесения покрытия;

- возможностями дальнейшей обработки покрытия с целью повышения прочности сцепления, плотности и т.д.

в). Термобарьерные покрытия (ТБП)

Применение ТБП позволяет:

- увеличить температуру газового потока,

- улучшить качественные характеристики двигателей,

- уменьшить расход воздуха на охлаждение,

- сэкономить топливо,

-повысить ресурс и надежность деталей, работающих при высоких температурах,

- снизить выброс вредных веществ, что обусловлено более полным сгоранием горючего,

- защитить материал от окисления и воздействия высоких температур.

Наиболее часто в качестве материала ТБП используется окись циркония ZrO2, что обусловлено:

- низкой теплопроводностью (~ 1... 1,8 Вт/мК),

- коэффициентом термического расширения, близким к никелевым сплавам.

Рабочие температуры ТБП составляют -1090 °С.

В настоящее время разрабатываются ТБП нового поколения, в т. ч. на основе фосфата лантана и гексоалюмината лантана. Эти материалы могут эксплуатироваться при температурах 1100... 1600 °С.

ТБП обычно состоят из двух слоев:

- верхний керамический слой ZrO2 воспринимает тепловое и эрозионное воздействие газового потока и, обладая низкой теплопроводностью, снижает температуру защищаемой детали (лопатки, рубашки камеры сгорания и др.).

- под керамическим слоем находится жаростойкий слой (алюмо-платиновый, Ni Co Cr Al и др.), защищающий базовый металл от окисления и способствующий повышению прочности сцепления керамического слоя с подложкой.

Для уменьшения теплопроводности керамического покрытия и таким образом повышения термозащиты основного металла от окисления, применяют многослойное нанесение керамического покрытия.

Слой окиси циркония имеет толщину - 250 мкм, а слой жаростойкого покрытия Ni Co Cr Al - толщину ~80... 120 мкм.

В процессе эксплуатации происходит разрушение ТБП из-за воздействия газового потока, ослабления прочности сцепления керамического слоя покрытия с подложкой.

Для нанесения ТБП используются три основных способа:

- осаждение материала испаренного электронным лучом в вакууме (EB-PVD),

- химическое осаждение паров материала (CVD),

- газотермическое напыление.

ТБП первого поколения наносились плазменным напылением, а для покрытий второго поколения для наиболее ответственных деталей используют испарение керамики электронным лучом.

Керамические покрытия, нанесенные испарением электронным лучом, обладают:

- повышенным сопротивлением термической усталости,

- имеют низкую шероховатость,

- высокую эрозионную стойкость.

ТЕМА 10. МЕТОДЫ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ (поверхностного пластического деформирования – ППД)

| № | Наименование метода обработки ППД | Шерохо-ватость поверхно-сти Rа, мкм | Толщина упрочняе-мого слоя, мм | Назначение метода | Обрабатываемые детали |

| Дробеструйная стальными шариками (d=0.5-1 мм) | 0.2-1 | Повышение усталостной прочности | Крупногабаритные детали | ||

| Ударно-центробежная (d=1.2-2 мм) | 0.64 | 0,05 – 0,3 | ---//--- | Сварные швы, крупногабаритные детали | |

| Гидродробеструйная (d=1.5-2 мм) | 2.5-0.64 | 0,05 – 0,3 | ---//--- | --//--- | |

| Гидродробемётная (гидрогалтовка) (d=0.6-1.2 мм) | 2.5-0.64 | 0,05 – 0,3 | ---//--- | Лопатки компрессора | |

| Виброгалтовка (d=3-5 мм) | 0.64 | 0,05 – 0,3 | ---//--- | Лопатки компрессора, диски компрессора, сепараторы, шлицы, шестерни | |

| Пневмогидробробе-струйная | 0.05-0.3 | ---//--- | Лопатки компрессора, цапфы шестерён, диски компрессора, турбоприводы | ||

| Упрочнение микрошариками (d=0.02-0.2 мм) | 0.64-0.32 | 0,05 – 0,3 | ---//--- | Лопатки компрессора, диски компрессора, пазы лопаток турбины, сепараторы и кольца подшипников | |

| УЗО стальными шариками d=1-3 | 1.25-0.64 | 0,05 – 0,3 | ---//--- | Лопатки компрессора | |

| Упрочнение взрывом | 1.25-0.08 | до 30 мм | ---//--- | Замок лопатки турбины | |

| Обкатка и раскатка шариками, роликами (d более 10мм) | 0.64-0.08 | до 1 мм | Повышение износостойкости, усталостной стойкости | Пазы замка лопатки турбины, трущиеся цилиндрические поверхности | |

| Алмазное выглаживание инструментом с радиусом рабочей части алмаза R=0.5-3.5 мм | 0.16-0.02 | до 0.1 | ---//--- | Трущиеся цилиндрические поверхности деталей |

| № п/п | Наименова-ние процесса | Наиме-нование насы-щаемо-го элемен-та | Темпера-тура процесса насыще-ния, ºС | Толщи-на диффу-зионного слоя, мм | Дли-тель-ность про-цесса насы-щения, час. | Материал основы | Твердость поверхности | Повышение эксплуатацион-ных свойств |

| Цементация (после цементации содержание С~0,9%) | Углерод | 850-900 | 0,5-2 | 2-6 | 12ХН3А, 18ХНВА, малоуглер. Стали (С<0,2%) | После закалки до HRC 62 | Износостойкость | |

| Азотирова-ние | Азот | 500-700 | 0,1-0,5 | 20-80 | 38ХМЮА, легир. и конструкц. стали | HV700x107Па | Износостойкость Устал. прочность | |

| Нитроце-ментация (цианирова-ние) | Углерод+азот | 500-600 или 800-950 | 0,1-0,5 | 1-5 | Легир. и быстореж. стали | HRC ≥58 | Износостойкость Устал. прочность Корроз. стойкость | |

| Борирова-ние | Бор | 850-1100 | 0,1-0,5 | 1-10 | 30ХГСА, 12ХН3А, 40Х, легир. стали и тугопл. металлы и сплавы | До HV2000x107Па | Устал. прочность, Кор. стойкость Жаростойкость Износостойкость | |

| Силицирова-ние | Кремний | 900-1100 | 0,025-0,15 | 10-50 | Тугопл. металлы и жаропроч. сплавы | HV1200x107Па | Жаростойкость, Кор. стойкость | |

| Алитирова-ние | Алюми-ний | 850-1050 | 0,02-0,08 | 2-6 | Любые стали и сплавы | До HV800x107Па | Жаростой-кость | |

| Титанирова-ние | Титан | 0,1 | Сталь, чугун, цвет. сплавы, др. | До HV800x107Па | Сопр. кавитации, Кор. стойкость | |||

| Хромони-тридизация | Хром+ азот | 950-1100 | 0,3 | 6-12 | Любые стали | HV1200x107Па | Износостойкость, Жаростойкость, Эроз. стойкость |

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 641; Нарушение авторских прав?; Мы поможем в написании вашей работы!