КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Общая АММ процесса

|

|

|

|

Алчевск, 2007

Опорный конспект лекций

Информация, доступная через Интернет

www.gks.ru – сайт Госкомстата России

www.imf.org – сайт Международного валютного фонда

www.Unioninvest.ru – мировая экономика: глобальные тенденции развития (новостной сайт)

www.worldbank.org – сайт Всемирного банка

www.unctad.ru – сайт Комиссии ООН по торговле и развитию (ЮНКТАД)

www.europe.eu.int – сайт Евросоюза

www.wto.org – сайт ВТО

по курсу «Моделирование процессов КШП по специальности»

для студентов специальности 6.090404

«Обработка металлов давлением»

дневной и заочной форм обучения.

МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ

ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ КШП

ПРЕССОВАНИЕ

Широкое промышленное использование процессов прессования в различных модификациях базируется на целом ряде физических особенностей и технологических преимуществ перед другими способами ОМД, в частности, прокаткой.

1. При прессовании в очаге деформации преимущественно имеет место схема напряжений всестороннего сжатия, наиболее благоприятная с точки зрения повышения показателей деформируемости. Это обеспечивает высокую пластичность обрабатываемого металла, позволяет производить значительную деформацию низкопластичных материалов за один цикл обработки и служит физической основой для формоизменения заготовок, разрушающихся в ходе других процессов ОМД.

2. На прессовых установках можно получать изделия весьма сложной конфигурации, изготовление которых невозможно прокаткой.

3. Пресс как технологическое оборудование весьма гибок, что позволяет осуществлять смену типоразмеров производимых изделий в течение нескольких минут. Эта особенность делает процесс экономически выгодным при производстве малотоннажных партий.

|

|

|

4. Прессованные изделия имеют весьма высокое качество поверхности; их отличает однородность структуры и механических свойств по сечению и длине.

5. Изделия, полученные прессованием, характеризуются высокой точностью геометрических размеров и их низкой дисперсией как по сечению, так и по длине.

6. Материальные затраты на обслуживание и эксплуатацию прессовых установок относительно невысоки.

Наряду с положительными аспектами процесс прессования имеет некоторые характерные недостатки, которые ограничивают область его применения; среди них основными являются следующие: невысокая стойкость рабочего инструмента, обусловленная его работой в тяжелых условиях (высокие температуры и значительные контактные напряжения); большие расходные коэффициенты металла, значения которых в первую очередь определяются относительно высоким уровнем концевой обрези. Устранение указанных недостатков возможно путем выбора оптимальных технологических параметров прессования, включая калибровку матриц.

Принципиально процесс прессования биметаллов характеризуется по сравнению с другими процессами ОМД теми же преимуществами, что и процесс прессования монометаллов. Схемы технологических процессов прессования биметаллов и монометаллов практически аналогичны. Однако при деформации биметалла имеются некоторые характерные особенности, в силу которых возникают специфические проблемы и ограничения, отсутствующие при прессовании монометаллов труб. Из проблем, возникающих при прессовании биметаллов, основными являются [64] продольная разнотолщинность и расслоение металлов на передних концах труб вследствие преимущественного истечения одного из компонентов биметаллической пары в начальной стадии прессования; специфические требования к точности труб и связанные с ними технологические проблемы и требования к точности заготовок, обусловленные тем, что условия приемки продукции оговаривают не только допустимые пределы колебаний внешнего диаметра и толщины стенки (внутреннего диаметра) относительно их номинальных значений, но и параметры точности по толщине плакирующего слоя (граничному диаметру); проблемы, связанные со взаимодействием компонентов биметаллической пары (особенно при температурах горячей деформации), а также с устранением последствий указанного взаимодействия и его предотвращением.

|

|

|

Оптимизация процесса прессования, в том числе прессования биметаллических изделий, может базироваться на следующих группах научно-технических разработок: выбор оптимальных температурных, деформационных и скоростных параметров процесса; оптимальных геометрических параметров деформирующего инструмента; оптимальных параметров геометрических размеров заготовки; оптимальных размеров концевой обрези; подбор смазок с наиболее благоприятным сочетанием свойств; совершенствование конструкций прессов.

Основными критериями оптимизации процесса являются минимизация энергосиловых параметров процесса деформации; повышение разовых деформаций и, как следствие, производительности; точность геометрических размеров труб; минимизация концевой обрези; прочное и качественное соединение слоев биметаллической пары, отсутствие разрушений в слоях (при деформации биметаллов).

Практически решение комплексной задачи оптимизации осуществляется экспериментальными методами исследования, разработкой аналитических математических моделей и статистическим изучением параметров процесса. Ниже приведены материалы исследований в рамках двух последних из указанных методов.

Теоретическому изучению процесса прессования посвящено множество научных работ. Проанализируем некоторые из тех математических моделей, в которых проводится совместный анализ напряженного и деформированного состояния при прессовании цилиндрических изделий (прутков и труб).

В работах [65, 67] принято допущение, согласно которому в очаге деформации соблюдается плоское осевое течение. Такое допущение явно искажает истинную картину, так как при прессовании имеет место значительный перепад в скорости осевого течения металла между точками, контактирующими с деформирующим инструментом, и точками, находящимися в объеме (центральных слоях) заготовки [65, 68, 69]. В работах [65, 66, 70] используется гипотеза полной пластичности (гипотеза Г. Генки) в интерпретации  [65, 66] и

[65, 66] и

[70], что является явным упрощающим допущением [71].

[70], что является явным упрощающим допущением [71].

|

|

|

Особо следует отметить, что ни в одной из известных нам работ в качестве граничных условий не ставится условие необходимости соответствия полученных расчетным путем контактных напряжений сдвига и напряжений внешнего контактного трения, заданных через показатели или коэффициент трения.

Описанные выше допущения приводят не только к количественному, но и качественному отличию расчетных и реальных параметров. Так, например, в работах [65, 66] расчетная картина течения такова, что отношение радиальной и осевой составляющих скорости течения на контакте с матрицей всегда равно единице ( ). Это означает, что при угле конусности матрицы αм, меньшем 45°, металл отходит от поверхности матрицы, а при αм > 45° – вдавливается в матрицу. В [70] расчетное поле осевых скоростей таково, что в центре прутка металл в направлении прессования движется медленнее, чем на контактной поверхности; это явно противоречит как закону наименьшего сопротивления, так и общеизвестным экспериментальным данным. В [72] расчетное поле скоростей таково, что радиальная составляющая

). Это означает, что при угле конусности матрицы αм, меньшем 45°, металл отходит от поверхности матрицы, а при αм > 45° – вдавливается в матрицу. В [70] расчетное поле осевых скоростей таково, что в центре прутка металл в направлении прессования движется медленнее, чем на контактной поверхности; это явно противоречит как закону наименьшего сопротивления, так и общеизвестным экспериментальным данным. В [72] расчетное поле скоростей таково, что радиальная составляющая  скорости течения на стенке контейнера не равна нулю, т. е. металл отрывается от стенки контейнера.

скорости течения на стенке контейнера не равна нулю, т. е. металл отрывается от стенки контейнера.

Наиболее полно в общетеоретическом плане задача о прессовании решена в работах [4, 69], однако при анализе конкретных практических задач возникает целый ряд математических трудностей, обусловленных физическими особенностями реальных процессов. Поэтому до настоящего времени в литературе отсутствуют однозначные обобщающие рекомендации по выбору оптимальных технологических параметров процесса.

В следующих ниже выкладках сделана попытка получить математическую модель процесса прессования цилиндрических прутков и труб, которая наиболее полно соответствует физическим граничным условиям процесса. Основной целью предлагаемой разработки является получение обобщающих практических рекомендаций по выбору оптимальных параметров прессования. При разработке математической модели нами использован значительный опыт, накопленный в результате анализа процессов пластического формоизменения целым рядом исследователей [4, 6, 8, 10, 31, 32, 68].

|

|

|

Разработка физической модели, граничные условия. Принимаем следующую физическую модель прессования цилиндрических труб (рис. 45), частным случаем которой является модель прессования цилиндрических прутков. Под действием прессштемпеля, движущегося со скоростью υш, заготовка выпрессовывается из контейнера через отверстие, внешняя образующая которого ограничена матрицей переменного по высоте (ось Z) радиуса R, а внутренняя — оправкой постоянного по высоте радиуса Ron (при прессовании прутка Ron = 0). Задний торец заготовки движется со скоростью υ0 = υш. В объеме выше плоскости DC материал заготовки находится в упруго-деформированном состоянии, деформации малы по сравнению с деформациями в зоне пластического формоизменения, и можно принять, что

. (4.1)

. (4.1)

Рис. 45. Схема процесса прессования

В объеме, ограниченном плоскостями CD, EG и контуром инструмента, происходит пластическое формоизменение заготовки. При этом плоскости СА (контейнер) и BG (калибрующий поясок матрицы) параллельны оси прессования Z. На участке АВ (матрица) происходит обжатие заготовки; профиль участка АВ может быть произвольно задан функцией R = R (z).

Из сказанного следует, что условие раздела зон пластического формоизменения и упругого сжатия принято в виде плоских поверхностей. Экспериментальные [65, 66, 69, 73] и теоретические [69] исследования показали, что зона раздела в контейнере расположена между поверхностями, ограниченными плоскостью CD и сферической поверхностью радиуса ОС, а зона раздела на выходе расположена ниже конического участка матрицы. В общем случае, конечно, имеет место условие связи Lж = Lж(r), lж = lж (г) (здесь Lж, lж – расстояния до поверхностей раздела соответственно жесткой и пластической областей и контейнере и на выходе), однако допущение о постоянстве величин Lж и lж по радиусу, на наш взгляд, вполне допустимо как близкое к истине. Аналогичное допущение с успехом использовали другие исследователи [65, 73].

Принятая физическая модель накладывает в виде граничных условий следующие ограничения на АММ процесса прессования.

1. В соответствии е положениями теории разрывных полей механики сплошной среды осевая скорость течения и деформации не должны иметь разрывов [26, 71]. Следовательно, в плоскостях CD и EG должно выполняться условие

; (4.2а)

; (4.2а)

; (4.2б)

; (4.2б)

. (4.2в)

. (4.2в)

Принимаем также условие отсутствия разрыва скоростей радиального течения υr на границах области пластического течения и внешних недеформируемых зон

. (4.3)

. (4.3)

В соответствии с (4.2а—в), (4.3) на границах зоны пластического течения отсутствуют линейные скорости деформаций ек и интенсивность скоростей сдвиговых деформаций определяется значением компоненты  тензора скоростей деформаций

тензора скоростей деформаций

(4.4)

(4.4)

(индекс «г» указывает на принадлежность элемента к границам очага деформации плоскостям CD и EG).

2. На контакте с рабочим инструментом металл скользит по поверхностям оправки, матрицы и контейнера; математическая запись этого физического ограничения имеет вид

(4.5)

(4.5)

где Ri(z) — текущее значение радиусов оправки, контейнера, матрицы.

3. Кинематические параметры течения связаны с гранично заданной скоростью прессования υш условием постоянства секундных объемов

. (4.6)

. (4.6)

Введение условия (4.6) позволяет анализировать процесс при больших деформациях с гарантированным выполнением условия несжимаемости.

4. При прессовании прутков, в соответствии с условиями симметрии, на оси Z отсутствуют сдвиговые деформации [74]

. (4.7)

. (4.7)

а также соблюдается условие [71]

(4.8)

(4.8)

Учитывая, что напряжения и скорости деформации связаны соотношением (2.9), из (4.7), (4.8) получаем

(4.9)

(4.9)

а из (4.4) –

(4.11)

(4.11)

где  — гидростатическое напряжение на границах зоны пластического течения.

— гидростатическое напряжение на границах зоны пластического течения.

5. На выходе из очага деформации (плоскость EG) гидростатическое напряжение равно напряжению от внешнего воздействия σвн и постоянно по радиусу; при отсутствии противодавления или натяжения  .

.

Приближающие функции кинематических параметров. Принимаем функцию распределения осевых скоростей течения в зоне пластической деформации в виде

(4.12)

(4.12)

Где  – постоянные коэффициенты,

– постоянные коэффициенты,

– функция, обеспечивающая тождественное выполнение условия (4.6).

– функция, обеспечивающая тождественное выполнение условия (4.6).

Подставляя (4.12) в (4.6), после соответствующих преобразований получаем

(4.13)

(4.13)

С учетом (4.13) уравнение (4.12) принимает вид

(4.14)

(4.14)

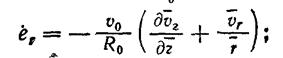

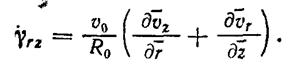

Из (4.14) определим кинематические параметры рассматриваемого осесимметричного течения

(4.15а)

(4.15а)

(4.15б)

(4.15б)

(4.15в)

(4.15в)

(4.15г)

(4.15г)

(4.15д)

(4.15д)

Уравнения (4.14), (4.15 а—д) тождественно удовлетворяют всем кинематическим граничным условиям, рассмотренным выше. При этом по своему физическому смыслу коэффициенты a1, a2 отвечают условию

;

;

где L, l — симплексы осевых координат Lж и lж положения плоскостей CD и EG соответственно,  ;

;  .

.

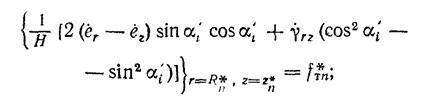

Постоянные коэффициенты аi= an, j = 1 4 входящие в уравнения (4.14), (4.15), определяли из условия совпадения расчетных и гранично заданных показателей трения fТn в четырех точках контактной поверхности. Сформулированное условие приводит к системе уравнений

4 входящие в уравнения (4.14), (4.15), определяли из условия совпадения расчетных и гранично заданных показателей трения fТn в четырех точках контактной поверхности. Сформулированное условие приводит к системе уравнений

(4.16)

(4.16)

где п = – индекс соответствующий следующим условиям: n = 1 на контакте металла с матрицей в начале матричной воронки; n = 2 на контакте металла с матрицей в конце матричной воронки; n = 3 на контакте металла с оправкой в середине матричной воронки; n = 4 на контакте металла с поверхностью контейнера при

– индекс соответствующий следующим условиям: n = 1 на контакте металла с матрицей в начале матричной воронки; n = 2 на контакте металла с матрицей в конце матричной воронки; n = 3 на контакте металла с оправкой в середине матричной воронки; n = 4 на контакте металла с поверхностью контейнера при  (см. рис. 45).

(см. рис. 45).

Таким образом, кинематические параметры υi,  определены из условия выполнения заданных граничных условий.

определены из условия выполнения заданных граничных условий.

Динамические параметры процесса σik, σ0 определим из условия соблюдения дифференциальных уравнений движения в зоне пластического формоизменения.

Зададим приближающее уравнение для средних гидростатических напряжений в виде, удовлетворяющем сформулированным граничным условиям и условию симметрии относительно оси Z

(4.17)

(4.17)

Значения постоянных коэффициентов  определяли модифицированным методом наименьших квадратов, суть которого изложена в гл. 3. Интенсивность сдвиговых напряжений определяли в соответствии с зависимостью (2.28). Вследствие того, что коэффициенты аn были определены ранее, система уравнений для поиска коэффициентов аm оставалась линейной относительно искомых коэффициентов независимо от вида связи (2.28).

определяли модифицированным методом наименьших квадратов, суть которого изложена в гл. 3. Интенсивность сдвиговых напряжений определяли в соответствии с зависимостью (2.28). Вследствие того, что коэффициенты аn были определены ранее, система уравнений для поиска коэффициентов аm оставалась линейной относительно искомых коэффициентов независимо от вида связи (2.28).

Величину Λ, входящую в (2.28), определяли решением отдельной системы уравнений

(4.18a; 4.18б)

(4.18a; 4.18б)

где  – симплекс радиальной координаты, соответствующей линии тока на входе в область пластического течения.

– симплекс радиальной координаты, соответствующей линии тока на входе в область пластического течения.

При решении системы (4.18а,б) относительно неизвестных  , Λ использовали метод разложения в ряд, что значительно упрощает вычисления [75].

, Λ использовали метод разложения в ряд, что значительно упрощает вычисления [75].

Деформационный разогрев металла учитывали зависимостью

(4.19)

(4.19)

где  =0,9; β – порядковый номер цикла расчета;

=0,9; β – порядковый номер цикла расчета;  – гранично заданная температура нагрева заготовки.

– гранично заданная температура нагрева заготовки.

Интегрирование в (4.19) осуществляется вдоль линии тока  , вследствие чего (4.19) решается в системе с (4.18а). В первом цикле расчета принимали

, вследствие чего (4.19) решается в системе с (4.18а). В первом цикле расчета принимали  . Условие прекращения итерационного процесса имеет вид

. Условие прекращения итерационного процесса имеет вид

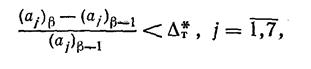

(4.20)

(4.20)

где  – гранично заданная величина.

– гранично заданная величина.

Результаты реализации АММ, построение ИАММ процесса. При реализации АММ в уравнении (2.28) использовали значения констант bk из работы [16] и значения опытных констант  полученные при аппроксимации графиков А. А. Динника [76] зависимостью

полученные при аппроксимации графиков А. А. Динника [76] зависимостью

(4.21)

(4.21)

где  ,

,  соответственно скорость и степень деформации при одноосном растяжении.

соответственно скорость и степень деформации при одноосном растяжении.

Учитывая, что (4.21) аппроксимирует результаты испытаний при одноосном растяжении, коэффициенты bk и  связаны зависимостью

связаны зависимостью  ;

;  .

.

При анализе процессов прессования полиметаллов функцию Т (г, z) из разрывной модифицировали в непрерывную по методике, изложенной в гл. 3. Вероятность разрушения прогнозировали по зависимости (2.73), в которой использовали закон [35]

(4.22)

(4.22)

где C1, C2 – опытные константы.

Учитывая, что C1, C2 в (4.22) определялись при прессовании, т. е. в условиях, аналогичных анализируемому процессу, в соответствии с соображениями, изложенными в § 3 гл. 2, принимали условие деформации без разрушения, вытекающее из (2.73) при Фо = 1 и имеющее вид  .

.

Анализ разработанной АММ процесса прессования моно- и полиметаллических цилиндрических труб и прутков осуществляли в два этапа. В ходе первого диалога с ЭВМ рассчитывали поля υi, составляющие тензоров скоростей деформации eik, напряжений σik и температур θ, а также поля ψ и Λ для произвольно заданных профилей матрицы. Характеристику профиля матрицы вводили в блок исходных данных выражением

(4.23)

(4.23)

где

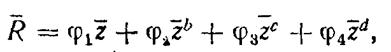

αy – условный угол конусности матрицы,  ; φ1, φ2 – коэффициенты, обеспечивающие соблюдение граничного условия z=h1, R=R1, z=h0, R=R0 (см. рис. 45),

; φ1, φ2 – коэффициенты, обеспечивающие соблюдение граничного условия z=h1, R=R1, z=h0, R=R0 (см. рис. 45),  ; φ3, φ4, b c d – произвольные коэффициенты, характеризующие профиль матрицы.

; φ3, φ4, b c d – произвольные коэффициенты, характеризующие профиль матрицы.

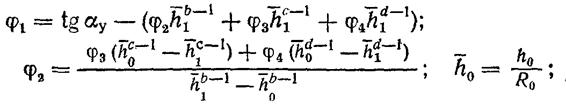

На рис. 46 в качестве иллюстрации приведена типичная картина распределения σz(r,z) для следующих исходных параметров расчета: заготовка биметаллическая, внутренний слой — сталь 15Х18Н12С4Т10, наружный слой — малоуглеродистая сталь ст. 3; температура предварительного нагрева заготовки 1150°С; вытяжка μΣ == 9,33; Λ = 0,4;  =0,5; полуугол конусности матрицы (матрица — коническая, φ2 = φ3 = φ4 = 0), αм = αу = 1,134 рад. (65°); скорость прессования υш = 0,6 м/сек; показатели трения

=0,5; полуугол конусности матрицы (матрица — коническая, φ2 = φ3 = φ4 = 0), αм = αу = 1,134 рад. (65°); скорость прессования υш = 0,6 м/сек; показатели трения  ;

;

;

;  ;

;  .

.

Рисунок 46. Изобары напряжений σz

Обобщение результатов расчета позволило сделать следующие выводы. Полученные картины распределения исследуемых параметров по очагу деформации качественно соответствуют имеющимся теоретическим и экспериментальным данным. Анализ результатов расчета показал, что во всех случаях, при прочих равных условиях, минимальные значения усилий прессования и ресурсов использования пластичности наблюдаются в тех случаях, когда профиль матрицы обеспечивает отсутствие разрыва полей  и

и  в плоскостях А'А, В'В. Из соответствующих уравнений следует, что это возможно, если

в плоскостях А'А, В'В. Из соответствующих уравнений следует, что это возможно, если  удовлетворяет условию (см. рис. 45)

удовлетворяет условию (см. рис. 45)

(4.24)

(4.24)

Также установлено, что при реальных значениях величин Сх, С%, входящих в рассматриваемую математическую модель, точки с максимальными значениями показателя использования ресурса пластичности i|;max и сдвиговых деформаций Лтах совпадают. При этом показатель кж в данной точке близок к величине σвн/Твн, где Твн – сдвиговое напряжение текучести материала на выходе из очага деформации.

В ходе второго диалога о ЭВМ анализировали влияние профиля матрицы на полное усилие прессования и величину ψmax лишь для матриц, удовлетворяющих (4.24) как необходимому условию оптимума. Профиль матрицы задавали уравнением (4.23), в котором коэффициенты φ3, φ4, удовлетворяющие требованию (4.24), определяли из соотношений

(4.25a)

(4.25a)

(4.25б)

(4.25б)

где

С целью определения оптимальных параметров процесса полученные расчетные данные использовали для создания ИАММ с помощью алгоритма, представленного на рис. 43. В результате получены уравнения

где  – средний коэффициент подпора на прессштемпеле,

– средний коэффициент подпора на прессштемпеле,

;

;

Р – полное усилие на прессштемпель;

k* – гранично заданный предел текучести деформируемого материала (при прессовании биметаллов — средняя величина); С3, С4 – константы, зависящие от эмпирических коэффициентов bк в уравнении (2.28);  .

.

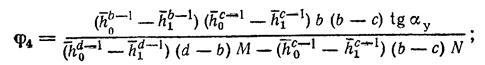

После соответствующего анализа уравнений (4.26), (4.27) для конкретных условий прессования можно получить функцию, описывающую профиль матричной воронки, обеспечивающий одновременное снижение энергосиловых параметров и вероятности разрушения деформируемой заготовки. Так, например, анализ ИАММ показал, что для случая прессования биметаллических труб (диаметр трубы 57 мм, толщина стенки 7 мм) типа нержавеющая сталь — углеродистая сталь оптимальным является криволинейный профиль матричной воронки (рис. 47), описываемый функцией

(4.28)

(4.28)

Рис. 47. Расчетный профиль матрицы

Полученная зависимость близка к зависимости, определяемой по основанной на принципе минимума полной мощности по методике, предложенной в работе [77].

Матрицы, профиль которых рассчитан по разработанной АММ, использованы для производства промышленных партий труб. Усилие прессования по сравнению с использованием конических матриц традиционного профиля снизилось на 7–15 %, предел прочности готовых труб повысился на 5–7 %, критическая (по условиям разрушения) вытяжка увеличилась на 3 – 6 %, концевая обрезь снизилась на 5 – 15 %.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 257; Нарушение авторских прав?; Мы поможем в написании вашей работы!