КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Обігріванням

|

|

|

|

Тунельні каркасно-металічні печі з циклотермічним

З середини XX ст. застосування циклотермічного обігрівання, а саме примусової рециркуляції продуктів згоряння в канальних системах обігрівання пекарних камер хлібопекарських печей, отримало широке розповсюдження на території Радянського Союзу завдяки великому ряду переваг цих печей.

До переваг можна віднести наступні:

· каркасно-металеві огородження замість цегляних;

· легку ефективну теплоізоляцію з мінеральної вати;

· використання газоподібного та рідкого палива, що не дає відкладень золи на стінках гріючих каналів;

· тривалість розігріву печей (1-1,5 год), в кілька разів меншу порівняно з цегляними печами;

· низьку теплову інерцію печей;

· можливість застосовувати порівняно просту автоматичну систему регулювання теплового режиму печі;

· можливість роботи в одну-дві зміни;

· економічність;

· можливість встановлення на любому поверсі споруди (не тільки на першому, як цегляні);

· можливість використання металевих тонких каналів з малим термічним опором при рециркуляційній схемі обігрівання;

· паралельний розподіл продуктів згоряння по каналах (і зонах), що дозволяє здійснювати настроювання теплового режиму кожним каналом (зоною), в тому числі в нижніх і верхніх окремо;

· створення умов для оптимізації теплового режиму випікання;

· компактність топкових пристроїв;

· інтенсифікацію конвективного теплообміну в каналах при рециркуляції димових газів;

· придатність для випікання виробів широкого асортименту;

· можливість організації комплексно-механізованих потокових ліній з механізованим завантаженням і розвантаженням виробів;

· високий коефіцієнт заводської монтажної готовності печі за рахунок секційної (блочної) конструкції;

|

|

|

· короткий термін пуско - налагоджувальних робіт;

· можливість створювати ряд типорозмірів печей за рахунок нарощування секцій;

· використання сітчаних конвеєрних стрічок в тунельній пекарній камері замість громіздких ланцюгово-колискових конвеєрів, що значно полегшує умови праці і обслуговування печей;

· вищий санітарний стан робочих місць тощо.

Але крім позитивних якостей цих печей слід відзначити і суттєві недоліки:

· значну металомісткість печей;

· високу ціну;

· неможливість використання твердого палива;

· вищі показники коефіцієнтів витрати повітря у відхідних газах через нещільності системи обігрівання і присмоктування повітря;

· високу потребу виробничих площ (в 2-4 рази більшу) порівняно з багатонитковими цегляними печами, де вище показники вироблення продукції з одиниці зайнятої площі при відсутності холостої гілки конвеєра та ін.

Принциіальна схема рециркуляції продуктів згоряння в системі обігрівання хлібопекарських печей надана на рис. 11.

Оснащення хлібозаводів тунельними печами з рециркуляцією продуктів згоряння здійснювалося з використанням як печей закордонних фірм марок БН, “Термоелектро”, ППЦ, ППП, “Гостол”, “Мінел”, “Максофлекс” та ін., а також тими, що раніше випускалися ШМЗ - ПХС, ПХК, РЗ-ХПУ та ін.

Циклотермічне канальне обігрівання отримало загальне визнання і широке розповсюдження. Як правило, один пальниковий пристрій використовується для одного нагрівального контуру, який обслуговує до 25 м² поду. Залежно від розмірів площі поду піч може мати від одного до чотирьох самостійних контурів. Обігрівання пекарної камери здійснюється за допомогою металевих каналів, по яких циркулює суміш продуктів згоряння з відпрацьованими димовими газами, температура яких в каналах не перевищує приблизно 550 °С. Це гарантує довгострокову роботу металевих каналів, більша частина яких виготовляється із звичайної нежароміцної сталі.

|

|

|

Ці печі мають металеві каркасні конструкції, які складаються з прохідної пекарної камери тунельного типу, канальної системи рецикуляційного обігрівання камери, пристрою для її парозволоження, системи відведення пароповітряної суміші з неї, приводної та натяжної станцій конвеєра печі, системи контрольно-вимірювальної техніки і автоматики.

Тунельні печі з сітчаним конвеєром марки БН площею поду 25, 40, 50 м² встановлювались на території СРСР починаючи з 60-х років минулого століття. Виготовлялись фірмою “Спеціаль” (НДР). Система обігрівання циклотермічна (з рециркуляцією димових газів в металевих каналах) з одним пальниковим пристроєм в циркуляційному контурі, який розташовувався над пекарною камерою. В печі БН-25 один топковий агрегат обслуговує три зони обігрівання пекарної камери, в печах БН-40 і БН-50- дві топки і п’ять умовних зон обігрівання (перша топка обслуговує одну зону, друга –чотири). Паливом слугує природний та генераторний газ або рідке паливо.

Тунельні печі з сітчаним конвеєром марки БН площею поду 25, 40, 50 м² встановлювались на території СРСР починаючи з 60-х років минулого століття. Виготовлялись фірмою “Спеціаль” (НДР). Система обігрівання циклотермічна (з рециркуляцією димових газів в металевих каналах) з одним пальниковим пристроєм в циркуляційному контурі, який розташовувався над пекарною камерою. В печі БН-25 один топковий агрегат обслуговує три зони обігрівання пекарної камери, в печах БН-40 і БН-50- дві топки і п’ять умовних зон обігрівання (перша топка обслуговує одну зону, друга –чотири). Паливом слугує природний та генераторний газ або рідке паливо.

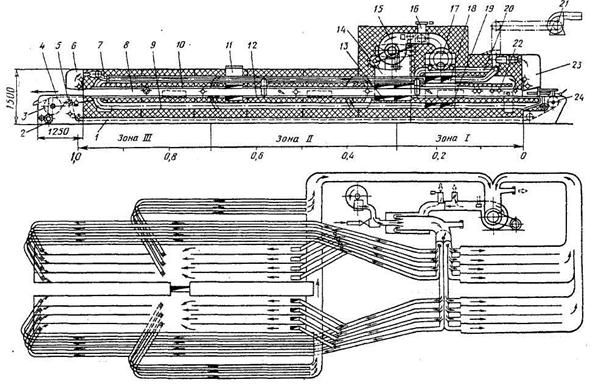

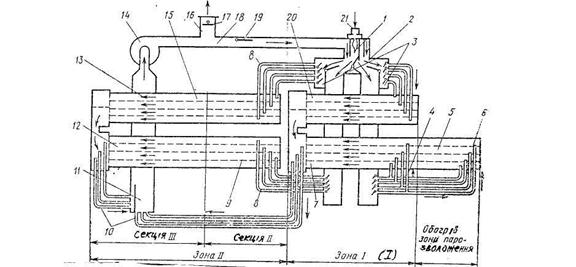

Рис. 17. Схема печі БН-25 і системи її обігрівання

Піч БН-25 (рис. 17) має вісім секцій довжиною 1,5 м кожна, тунельну пекарну камеру 8 висотою 200 мм, довжиною 12 м і шириною 2,2 м. Нижня

металева стінка камери товщиною 3 мм передає теплоту від нижнього нагрівального каналу 12, по ній переміщується металева сітка конвеєра 4 шириною 2,1 м, яка є робочим подом печі. Верхня і бокові стінки камери є металевими листами товщиною 1,5 мм. Над верхньою стінкою пекарної камери проходить верхній нагрівальний канал 10.

Під приводним барабаном 3 з боку розвантаження знаходиться циліндрична щітка 2 для очищення конвеєра та автоматичний важільно-вантажний натяжний пристрій 5. Холоста гілка конвеєра 1 проходить під піччю. Натяжний барабан конвеєра 24 розташований у посадочній частині печі, для усунення перекошування сітки слугує спеціальний механізм, який дозволяє натягувати любий бік натяжного барабана.

З циліндричної камери згоряння 17 димові гази поступають у камеру змішування, де змішуються з відпрацьованими газами, які подаються рециркуляційним вентилятором 15. Камера змішування з’єднана з боковим каналом і розподільними коробами 18 та 19, в яких за допомогою шиберів гази розподіляються по паралельних каналах і трубах 9 по ширині пекарної камери. Регулювання розрідження в топці відбувається за допомогою шибера в каналі, що з’єднує систему з витяжною димовою трубою 16. Відпрацьовані в каналах димові гази збираються у збірні короби 13, з’єднані з боковим збірним каналом 14, який приєднаний до всмоктувального патрубка рециркуляційного вентилятора (димососа). Таким чином частина відпрацьованих димових газів згідно коефіцієнту рециркуляції [5] повертається в камеру змішування на рециркуляцію, а частина – викидається в димову трубу. Система каналів має спеціальні вибухові патрубки 11 з клапанами, які закриті шаром азбестокартону, що запобігає руйнуванню конструкції печі.

|

|

|

Парозволожувальний пристрій 22 має шість перфорованих горизонтальних труб, закритих ковпаком. Відведення надлишку пари та випарів відбувається примусово за допомогою вентилятора 21 і системи вентиляційних труб 7 та 20, з’єднаних з витяжними зонтами 6, 23 і пекарною камерою печі патрубками з поворотними шиберами.

З боків завантаження і розвантаження пекарної камери встановлені металеві шторки, які регулюють висоту отвору камери залежно від висоти виробів, та поворотні заслінки в пекарній камері, що зменшує вентиляційні втрати пекарною камерою.

В пекарну камеру вмонтовано три оглядових люка з жаростійким склом і освітлювачем, встановлено ділатометричні термометри і хромель-алюмелеві термопари, які показують температуру середовища пекарної камери на різних ділянках.

Привод конвеєра печі складається з редуктора, варіатора швидкості та трьохшвидкісного електродвигуна потужністю 1,0; 0,8; 0,6 кВт.

Управління тепловим режимом печі здійснюється автоматично за допомогою двопозиційного регулятора температури гріючих газів в місці виходу їх з камери змішування. Піч оснащена плавким запобіжником для захисту системи від перегрівання. В печі можна підтримувати на заданому рівні температуру гріючих газів, необхідні межі регулювання задаються на приладі на щиті управління.

|

|

|

Каркас пекарної камери обшито металевими щитами товщиною 1,25 мм. Простір між зовнішньою товщиною та пекарною камерою заповнено теплоізоляцією з мінеральної скло-та шлаковати (біля топки).

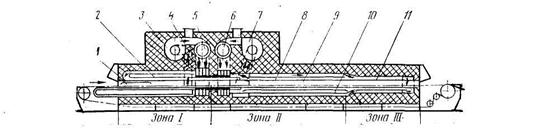

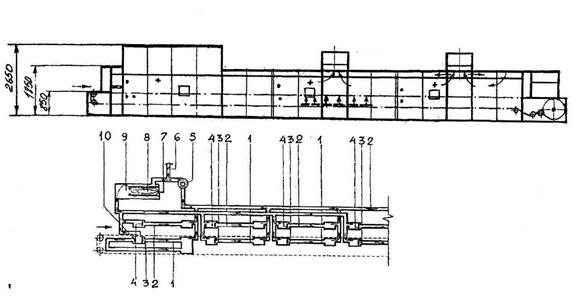

Піч БН-50 (рис.18) має аналогічну конструкцію з двома автономними топками (табл. 5.1.)

Циклотермічна тунельна піч ПХС-25 випускалася Шебекинським машинобудівним заводом з середини 60-х років за кресленнями фірми “Спеціаль”. В подальшому працівниками заводу було внесено багато удосконалень. Піч отримала широке розповсюдження.

І

Рис.18. Схеми печі БН-50 і системи її обігрівання.

Піч (рис.19) призначена для випікання виробів широкого асортименту. Пекарна камера печі 9 являє собою горизонтальний тунель, зверху і знизу якого проходять гріючі канали. По нижній гріючій поверхні рухається сітчаний конвеєр з виробами, які після входу в пекарну камеру проходять гігротермічну обробку в парозволожувальному пристрої 1, відокремленому шибером для запобігання розповсюдження пари за межі пристрою.

Головна особливість печей цієї марки та, що рециркуляційне обігрівання печі здійснюється від двох однакових незалежних топок 5 та 6 з рециркуляційними вентиляторами 3 і 7. При цьому одна топка обігріває I зону

2, друга - дві зони II (8) і III (11). Паливо - газ (або рідкі нафтопродукти), встановлено інжекційний пальник середнього тиску з запальником. Тепловий режим печі регулюється вручну шиберами за допомогою термопари на виході з камери змішування.

Верхні нагрівальні канали мають гофрировану поверхню з боку пекарної камери для збільшення площі теплообміну. Робоча температура гріючих газів в межах 500-600 °С, температура відхідних газів сягає 280-350 °С.

Рис. 19. Схема печі ПХС-25.

Позитивно, що нагрівні і розподільні 10 канали мають спільну горизонтальну стінку, що сприяє вирівнюванню теплових навантажень по довжині каналу. Піч має теплоізоляцію 4 з мінеральної скло - та шлаковати.

Наявність двох топок в печі площею поду 25 м² вважається невиправданими [7]. Але конструкція печі дозволяє скоротити тривалість випікання виробів, підвищити продуктивність агрегата при забезпеченні хорошої якості виробів.

Конструкції печей ПХС-25М та ПХС-40М відрізняється від базових наявністю регулятора в першій зоні, що дозволяє змінювати температуру середовища і настроювати тепловий режим зони відповідно до особливостей асортименту виробів. Крім цього змінена зовнішня обшивка печі.

Піч ПХС-25М також слугує для випіканняширокого асортименту хлібобулочних і кондитерських виробів.

Піч має тунельну пекарну камеру з сітчаним конвеєрним подом і канальну систему обігрівання з рециркуляцією гріючих газів в каналах.

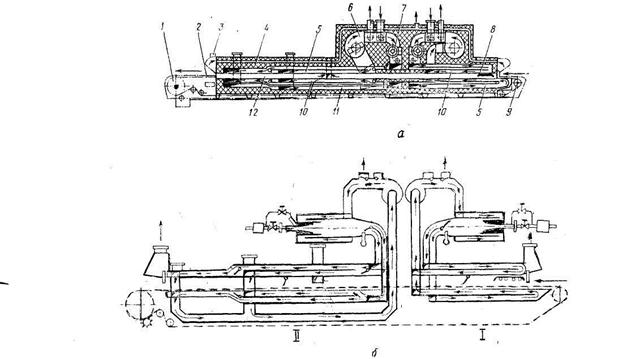

Піч ПХС-25М каркасно-металевої конструкції (рис. 30а) складається з пекарної камери 12, яка має вісім секцій (в ПХС-40 -13 секцій) довжиною по 1,5 м кожна, стрічкового конвеєрного поду 2 і гріючих каналів 5 та 10 з двома самостійними обігрівальними газовими контурами.

У сітчаного конвеєрного поду є ведучий приводний барабан 1 з боку розвантаження печі діаметром 710 мм та ведений натяжний барабан 9 діаметром 320 мм з натяжним механізмом вантажного типу. Конвеєр оснащено пристроєм для корекції положення стрічки шляхом зміни ступеня натягу її правої та лівої половини. Крім цього конвеєр має сигналізатор, який

вмикається, коли порушуються встановлені зазори між кромками сітчаної стрічки і боковими стінками пекарної камери.

Привод поду здійснюється від електродвигуна через варіатор швидкості, зубчасті передачі і редуктор (i=1:1492). Передбачено також ручний урухомник. Наявність варіатора дозволяє плавно регулювати тривалість випікання від 12 до 72 хвилин. Холоста гілка конвеєра підтримується роликовими опорами, очищається щіточним механізмом з індивідуальним приводом з боку розвантаження печі. Для огляду конвеєра в бокових стінках печі встановлені оглядові вікна, а для контролю температури середовища пекарної камери – три термометри манометричного типу.

Пекарна камера печі площею поду 25 м² утворює тунель шириною 2420 мм, висотою 220 мм, довжиною 12000 мм (для 40 м² - 19500 мм), ізольована мінеральною ватою 4. Зовнішня поверхня печі складається з металевих зйомних щитів.

В парозволожувальний пристрій 8 з перфорованих труб надходить насичена пара з котельної. В другій зоні є два витяжних отвори для виведення надлишків пари, які з’єднані каналами з вентиляційною системою. Над входом і виходом пічного конвеєра встановлені витяжні зонти 3.

В двох топочних пристроях 7 можна спалювати газ або мазут (нафту). Повітря до форсунок підводиться окремим вентилятором. Продукти згоряння подаються у верхні гофровані і нижні плоскі канали пекарної камери, які віддають теплоту виробам, що випікаються.

Топки (камери згоряння) оснащені змішувальними камерами і інжекційними газовими пальниками середнього тиску. Продукти згоряння палива надходять у камеру змішування топки, де з’єднуються з відпрацьованими в каналах димовими газами з низькою (біля 350 ºС) температурою, які подаються транспортуючими каналами 11 до вентилятора рециркуляції (димососа) 6. В кінці системи відпрацьовані гази розподіляються на два потоки: один прямує в димову трубу, а другий – в

Рис. 20. Схема печі ПХС – 25М: а – поздовжній розріз печі;

б – схема обігрівання.

камеру змішування навкруги топки для охолоджування її стінок та зниження температури топкових газів (приблизно до 600 ºС). Ці димові гази надходять у верхні і нижні канали з жаростійкої сталі під впливом тяги, яку утворює димосос. Для продувки газового тракту передбачено систему шиберів, для запобігання вибухам – запобіжні вибухові клапани.

Піч має дві зони або два незалежних контури обігрівання (рис. 30 б), один з яких обслуговує коротку посадочну зону, а другий – решту (більшу) частину печі. Обидві обігрівальні системи оснащені тягомірами для контролю тяги в топках, термопарами і гальванометрами для вимірювання температури газів в кінці змішувальних камер топок, вибуховими клапанами тощо.

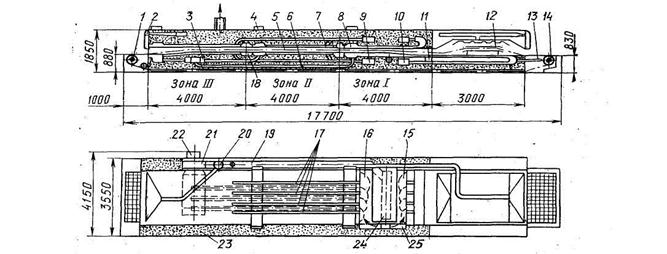

Останнім часом ШМЗ випускає сучасні тунельні печі з рециркуляцією гріючих газів і автоматизованим керуванням тепловим режимом випікання під марками Г4-ПХЗС–25 (рис. 21) і Г4-ПХС-50 (табл. 5.)

Особливостями цих печей є використання відпрацьованих газів першого контуру (зони) в системі рециркуляції другого контуру, що дозволяє зменшити витрати палива (газу) і температуру відхідних газів в печах.

Піч Г4-ПХЗС-25 має чотири секції - блоки металоконструкцій, Г4-ПХС-50 – вісім. Оснащені однаковими двома циліндричними топками та зблокованими з ними рециркуляційними вентиляторами. З метою впровадження більш раціонального режиму випікання, зниження втрат від упікання і економії енерговитрат хвостова частина пекарної камери печей не має верхніх і нижних каналів в зоні “допікання”. Ліквідовано також частину верхнього каналу в I зоні над парозволожувачем, що також дає економію втрат теплоти на перегрівання пари при гігротермічній обробці тістових заготовок.

Рис. 21. Схема печі Г4-ПХЗС-25:

1,4 – рециркуляційні вентилятори; 2,3 – камери згоряння палива; 5 – витяжний зонт; 6 – натяжна станція; 7 – парозволожувальний пристрій; 8 – пекарна камера; 9 – теплоізоляція; 10 – сітчаний конвеєр; 11 – приводна станція.

Пекарна камера має плоскі верхній і нижній нагрівальні канали, по нижньому рухається сітчаний конвеєр, а неробоча гілка його переміщується спеціальним теплоізольованим тунелем і перед завантаженням тістовими заготовками підігрівається від нижнього гріючого каналу, що позитивно впливає на якість продукції.

Значно спрощена схема обігрівання печей, використання розподільних коробів для подавання димових газів по ширині каналів, обводних каналів для відбору відпрацьованих газів, зниження до двох кількості зон зробило ці печі більш сучасними і енергоощадливими.

Фірма “Орланді” випускала тунельні печі з сітчаним подом і рециркуляцією гріючих газів під назвою “Турботермо” з площею поду від 20 до 100 м². Ширина поду - від 0,6 до 3,7 м. Кількість топочних пристроїв залежить від площі поду і довжини печі.

Печі мають ряд оригінальних конструктивних рішень (рис. 22). Камера згоряння (топка) 6 і димосос 16 розташовані під пекарною камерою 4, що зручно при обслуговуванні і дозволяє забезпечити однакову висоту печі (1,87 м), легко компонувати над піччю вистійну шафу та економно використовувати виробничі площі.

Обігрівання пекарної камери здійснюється за допомогою x-видної трубчастої системи каналів 7, 8. Нижні труби I зони із зовнішніми спіральними ребрами. Нагрівальна система печі складається з двох зон I і II з незалежним регулюванням розподілення теплоти. Є система шиберів для регулювання нагрівання поду по ширині. Піч оснащена автоматичними приладами для підтримання теплового режиму при спалюванні газовидного або рідкого палива. Піч має висоту пекарної камери 380 мм, що дозволяє випікати спеціальні хлібні вироби на конвеєрному пластинчастому або сітчаному поду 3 [4 ].

Парозволожувальний пристрій 2 має просту конструкцію, ефективний в експлуатації завдяки наявності спеціального регулятора, який забезпечує відведення конденсату з системи і зміну напряму струменя пари. Технічні характеристики печі площею поду 20 м² наведені в табл. 5.1.

Галузевою науково-дослідною лабораторією по хлібопекарських і кондитерських печах Київського технологічного інституту харчової промисловості (зараз НУХТ) було розроблено ряд оригінальних конструкцій хлібопекарських печей на основі проведених теоретичних і експериментальних досліджень. Це тунельні печі марки ПХК з площею поду 16, 25, 50 м² (ширина поду 2,1 м), ХПШ -100 (ширина поду 3 м) з канальним обігріванням пекарної камери та інші.

Печі марки ПХК призначені для випікання хліба і булочних виробів широкого асортименту. Конструктивно вони однотипні і відрізняються величиною основних параметрів. Базова модель – піч ПХК – 25. В печі ПХК – 16 відсутня одна секція, піч ПХК – 50 складається з окремих секцій печі ПХК – 25. Печі ПХК з 1975 р. серійно випускалися ШМЗ.

Особливості печей марки ПХК:

1. Печі складаються з секцій, виготовлених на машинобудівному заводі, де вони ретельно перевіряються на герметичність, а на хлібозаводі виконується їх стиковка, що дозволяє забезпечити зменшення коефіцієнта надлишку повітря α до 2-2,5. Секційна конструкція печей дає можливість виробляти печі з підвищеним ступенем готовності і забезпеченням герметичності газових трактів.

2. Топка печі і вентилятор рециркуляції встановлені під пекарною камерою, що дає можливість забезпечити однакову висоту всієї печі (до 2 м) і зручне розташування шафи вистою.

3. Збільшено об’єм топочної камери для зниження теплових навантажень.

4. Сітчаний конвеєрний під по боках з’єднаний з втулочними ланцюгами, що забезпечує плавний хід конвеєра, його довговічність, можливість створення підйома і опускання сітчаного поду по довжині пекарної камери для організації необхідних теплових зон і зниження вентиляційних втрат. Крім цього переміщення ланцюгів по зірочках (на барабанах) і напрямних збільшує корисну ширину і площу поду при механізованому укладанні тістових заготовок.

5. Зона гігротермічної обробки тістових заготовок (окрема секція) відокремлена від основної пекарної камери. В ній передбачено регульоване підігрівання поду знизу і інтенсивна обробка парою заготовок під ковпаком (рис.10 е), що дозволяє забезпечити оптимальні умови для виробів різного асортименту.

6. Система газорозподілення, яка забезпечує малі аеродинамічні опори і зниження температури гріючих газів, дозволяє автоматизувати роботи пальникового пристрою.

Піч ПХК-25 (рис.23) має каркасно-металеву секційну конструкцію, яка складається з пекарної камери 5, пристрою для гігротермічного оброблення тістових заготовок 12, каркаса, системи обігрівання і газорозподілення, приводної 1 і натяжної станцій 14 конвеєра печі, системи контрольно-вимірювальних приладів і автоматики, зовнішньої обшивки і теплоізоляції 23 [4].

Сітчаний під з спірально-стрижневої сітки, прикріплений до двох тягових ланцюгів з кроком 100 мм, переміщується по нижній поверхні пекарної камери, огородження якої є одночасно верхніми і нижніми стінками гріючих каналів (шириною відповідно 2150 та 2220 мм). Висота каналів 50 мм.

Для спостереженням за процесом випікання вздовж пекарної камери передбачені оглядові вікна з жаростійкого скла та освітленням.

Пекарна камера встановлюється на ковзаючих опорах, закріплених на каркасі печі, що дає можливість вільного переміщення незафіксованого кінця камери при тепловому розширенні.

З метою скорочення втрат теплоти від вентиляції пекарної камери і збереження ароматичних речовин, які утворюються при випіканні, на початку та в кінці пекарної камери передбачено підйом поду на 5º, а середня частина

пекарної камери виконана горизонтальною. З торців пекарна камера перекривається заслінками.

Пароповітряна суміш відводиться з пекарної камери витяжними зонтами 2 з кінців печі та з обох боків парозволожувального пристрою 12, для чого слугують регулювальні заслінки. Витяжна система включає вентилятор. Суміш викидається в зовнішній кільцевий зазор димової труби 20, яка має будову у вигляді двох соосних циліндрів.

Рис. 22. Схема печі фірми “Орланді” площею поду 20 м²:

Рис. 22. Схема печі фірми “Орланді” площею поду 20 м²:

1 – натяжна станція; 2 – парозволожувальний пристрій; 3 – сітчаний конвеєрний під; 4 – пекарна камера; 5 – витяжна система; 6 – топка; 7 – верхні гріючі трубчасті канали; 8 – нижні гріючі труби із спіральними ребрами; 9 – опорні балочки; 10 – оглядові вікна; 11 – центруючи ролики; 12 – приводна станція; 13, 20 – газозбірні колектори I зони обігрівання; 14, 21 – газорозподільчі колектори II зони обігрівання; 15 – рециркуляційний газохід; 16 – рециркуляційний димосос; 17 – збірний короб; 18, 22 – газозбірні колектори II зони обігрівання; 19 – камера змішування.

Рис.23. Схема печі ПХК-25 (базова модель):

Рис.23. Схема печі ПХК-25 (базова модель):

1 – приводна станція; 2 – витяжний зонт; 3 – збірний короб відбору газів; 4 – запобіжний клапан; 5 – пекарна камера; 6 – трубопроводи відбору газів; 7 – відведення для подачі газів до II зони обігрівання; 8 – дільниця каналів збільшеної висоти для відбору газів; 9 – нижній короб розподілення газів по ширині до II та III зони; 10 – нижній короб розподілення газів по ширині до I зони; 11 – відведення для подачі газів в нижній канал I зони; 12 – зона гігротермічного оброблення; 13 – короб для попереднього підігрівання сітчаного поду; 14 – натяжний пристрій; 15 – верхній короб газорозподілення по ширині I зони; 16 – верхній короб газорозподілення по ширині II та III зон; 17 – трубопроводи подачі газів; 18 – компенсатор теплового розширення пекарної камери; 19 – напірний патрубок; 20 – димова труба; 21 – вентилятор рециркуляції; 22 – привод вентилятора; 23 – теплоізоляція; 24 – топка і камера змішування; 25 – короби розподілення димових газів між зонами та верхнім і нижнім обігріванням в зонах.

Пристрій для гігротермічного оброблення тістових заготовок 12 довжиною 3 м винесено за межі пекарної камери. Конвеєр у пристрою має підйом після входу в піч. Верхній нагрів відсутній. Тістові заготовки потрапляють під ковпак, куди подається пара трьома перфорованими трубами з внутрішнім діаметром 32 мм та з 53 отворами в кожній. В отвори вмонтовані короткі трубочки з внутрішнім діаметром 3 мм. Труби з’єднані з паровим колектором з правого боку печі, оснащеним водовідокремлювачем. На парових трубах є ручки, за допомогою яких труби можна повертати, змінюючи напрям парових струменів. Тиск пари для зволоження контролюється манометром, на паропроводі та перфорованих трубах є регулювальні вентилі.

Відповідно до кількості секцій піч поділена на зони обігрівання. В базовій моделі їх три, в удосконаленому варіанті печі (рис. 24) – дві зони обігрівання (в другій зоні секції II і III).

Перша секція, в якій знаходиться топковий пристрій, складає першу зону обігрівання. Вона стикується з пристроєм для гігротермічного оброблення тістових заготовок.

Топка печей ПХК 24 складається із безпосередньо камери згоряння палива і камери змішування, які являють собою соосні циліндри, виготовлені з жаростійкої сталі. Вхідна ділянка топкового циліндра футерована вогнетривкою масою, що поліпшує умови запалювання газоповітряного струменя, який виходить з пальника, та уберігає від перегрівання металічну топку. В кінці топкового циліндра з зовнішнього боку встановлені по гвинтовій лінії металічні ребра висотою 30 мм. Вони підтримують обертальний рух рециркулюючих газів у кільцевому каналі між циліндрами топки і камери змішування. Це також сприяє значному охолодженню топкового циліндра і інтенсифікує процес перемішування топкових і ре циркулюючих газів.

Продукти згоряння палива змішуються з відпрацьованими ре циркулюючими газами в камері змішування і поступають у газорозподільний короб 2 (рис. 24), звідкіля йдуть на обігрівання печі. На розподільному коробі встановлено запобіжний клапан для попередження руйнування топкового пристрою 1 при можливих вибухах через неповне спалювання газу.

У коробі загальний потік димових газів відповідно до необхідних режимів розподіляється за допомогою шибера на два потоки: частина газів направляється до правої частини газорозподільного короба, друга частина – до лівої. Потім також шиберами газові потоки направляються до чотирьох коробів 9, 10, 15, 16 (рис.23) розподілення газів по ширині зон, розташованих поперек печі під і над пекарною камерою. Кожний короб з’єднаний з чотирма металічними трубами діаметром 200 мм, які є транспортуючими газопроводами і підводять продукти згоряння у верхні та нижні гріючі канали пекарної камери. Відповідно канали розподілені перетинками на чотири частини. В кінці кожної зони обігрівання висота каналу збільшена до 120 мм. Верхні канали з’єднуються з нижніми спеціальними патрубками, по яких димові гази з верхніх каналів прямують до нижніх, куди підведені транспортуючі газопроводи для відведення газів з каналів обігрівання 6.

Рис. 24. Схема обігрівання печі ПХК – 25:

1 – топка; 2 – газорозподільний короб; 3 – короба для розподілення димових газів по ширині пекарної камери; 4 – патрубки з шиберами (бай паси) для подавання газів в нижній канал I зони; 5, 7 – нижні гріючі канали I зони; 6 – газопроводи подачі газів в I зону; 8 – газопроводи подачі газів в II зону; 9, 12 – нижні гріючі канали II зони; 10 – трубопроводи; 11 – збірний короб; 13, 15, 20 – верхні гріючі канали I і II зон; 14 – вентилятор рециркуляції; 16 – димова труби; 17, 19 – шибери; 18 – напірний патрубок; 21 – пальниковий пристрій.

Усі газопроводи відведення розташовані у нижній частині печі під пекарною камерою. Вони підводять відпрацьовані продукти згоряння палива у збірний короб 3, який з’єднується з всмоктувальним патрубком вентилятора рециркуляції 21. На виході з вентилятора потік газів розподіляється таким чином: частина газів, що відповідає по об’єму продуктам згоряння і присмоктаному повітрю в газовому тракті, викидається у внутрішній циліндр димової труби 20, а рециркулюючі гази спрямовуються напірним патрубком 19 у кільцевий канал, розташований навкруги топки 24. Шибером у димовій трубі можна регулювати опір димової труби, при цьому відповідно змінюється розрідження на виході з топки.

З метою інтенсифікації променистого теплообміну тепловіддаючі поверхні печі - стінки пекарної камери та внутрішні поверхні гріючих каналів пофарбовані у чорний колір, а транспортуючі газопроводи і зовнішні поверхні каналів – у світлий колір. Інтенсифікація конвективного теплообміну у верхньому гріючому каналі досягається встановленням всередині каналу на нижній його поверхні поперечних турбулізуючих ребер з металічних пластин товщиною 1 мм і висотою 10 мм. Крок встановлення ребер зменшується по довжині каналу.

Трубопроводи укладаються на ковзаючі опори, які закріплено на поперечних балках каркаса печі, та жорстко з’єднуються з гріючими каналами і коробами. Поглинання додаткового розширення трубопроводів, коли температура їх перевищує температуру стінок гріючих каналів, здійснюється компенсаторами 18. Компенсатори встановлено між рухомими точками на стиках газопроводів. Вони являють собою кільця, в яких переміщуються транспортуючі газопроводи.

Регулювання подачі гріючих газів в зоні гігротермічної обробки відбувається за допомогою шиберів, встановлених в патрубках 11, при відкритті яких гази направляються в I зону, оминаючи короб для попереднього обігрівання поду і гріючий нижній канал зони зволоження.

Рух конвеєра печі здійснюється від електродвигуна через пасову передачу, варіатор швидкості зі ступенем варіації 6, редуктор і ланцюгову передачу. На приводний вал 1 насаджено барабан, дві зірочки, тягові ланцюги, до яких кріпиться сітка.

Піч обладнана системою автоматичного регулювання, якою передбачено: контроль основних технологічних параметрів печі; автоматичне регулювання температурних режимів пекарної камери печі; автоматична система блокування аварійного захисту і сигналізації; дистанційне управління роботою урухомників печі.

Для продувки печі перед пуском і регулювання розрідження в топці встановлено шибер у напірному патрубку 19.

Піч ПХК-16 складається з двох секцій (відсутня друга середня секція базової моделі), тому в ній відповідно виключені гріючі канали другої секції.

Піч ПХК-50 являє собою конструкцію, що складається з натяжної та приводної станцій, зони гігротермічного оброблення і секцій, аналогічних секціям в печах ПХК-16 і ПХК-25, встановленим послідовно одна за одною [4]. Піч має 5 секцій довжиною по 4 м. Система обігрівання має два незалежних контури. Перший контур призначено для обігрівання першої і другої секцій, зони зволоження і попереднього обігрівання сітки, другий – для обігрівання третьої, четвертої і п’ятої секцій печі. В останній удосконаленій моделі печі ПХК-50 замість п’яти зон обігрівання (відповідно п’яти секціям) визначено чотири зони: перша секція з топковим пристроєм – I зона, друга секція – II зона (в ній знаходиться перший вентилятор рециркуляції), третя секція з другою топкою – III зона, четверта і п’ята секції з другим вентилятором рециркуляції – IV зона обігрівання. Обидва контури обігрівання аналогічні контурам печей ПХК-25 і ПХК-16, складаються з однотипних вузлів.

Піч ПХК-50 являє собою конструкцію, що складається з натяжної та приводної станцій, зони гігротермічного оброблення і секцій, аналогічних секціям в печах ПХК-16 і ПХК-25, встановленим послідовно одна за одною [4]. Піч має 5 секцій довжиною по 4 м. Система обігрівання має два незалежних контури. Перший контур призначено для обігрівання першої і другої секцій, зони зволоження і попереднього обігрівання сітки, другий – для обігрівання третьої, четвертої і п’ятої секцій печі. В останній удосконаленій моделі печі ПХК-50 замість п’яти зон обігрівання (відповідно п’яти секціям) визначено чотири зони: перша секція з топковим пристроєм – I зона, друга секція – II зона (в ній знаходиться перший вентилятор рециркуляції), третя секція з другою топкою – III зона, четверта і п’ята секції з другим вентилятором рециркуляції – IV зона обігрівання. Обидва контури обігрівання аналогічні контурам печей ПХК-25 і ПХК-16, складаються з однотипних вузлів.

Рис.25. Схема печі РЗ-ХПУ-25:

1- приводна станція; 2 – сітчаний конвеєр; 3 – теплоізоляція; 4,5 – відповідно верхній і нижній гріючі канали; 6 – пекарна камера; 7 – димова труба; 8, 15 – розподільні короби; 9 – оглядові вікна; 10 – витяжний вентилятор; 11 – топка; 12 – зона гігротермічного оброблення; 13 – витяжний зонт; 14 – натяжна станція; 16, 18 – збірні короби; 17 – вентилятор рециркуляції.

Печі РЗ-ХПУ також створені в галузевій лабораторії при КТІХП і випускалися ШМЗ двох типорозмірів: з площею поду 25 м² (базова модель) та 50 м². Ширина сітчаного поду 2000 мм.

Печі металічні, секційні (секції довжиною 2,5 м), мають тунельну пекарну камеру з підйомом нижньої гріючої поверхні на вході в піч і опусканням поду на виході з пекарної камери, що дозволяє понизити вентиляційні втрати (рис.25.).

Парозволожувальний пристрій куполовидної форми з трубчатою системою розташовано в зоні 12 довжиною 1,7 м з похилим подом над нижнім гріючим каналом, де є можливість перерозподілу гріючих газів I зони, як з боку верхнього обігрівання, так і нижнього.

Сітчаний конвеєр 2 закріплено на двох тягових ланцюгах, які проходять через приводну станцію 1, натяжну станцію 14 з відповідними зірочками.

В печах значно спрощено систему циклотермічного канального обігрівання, що покращило і полегшило конструкції. Як і в печах ПХК топки розташовані між гілками конвеєрів. В печі РЗ-ХПУ-25 одна топка для спалювання газу або рідкого палива, в печі РЗ-ХПУ-50 – їх дві.

Система обігрівання дозволяє подавати гріючі гази з I зони у канали II зони, де є регулювальний пристрій проміжного відбору частини газів, а в останній секції печі гріючі канали відсутні. Така система інтенсифікує процес випікання. З метою інтенсифікації теплообміну в каналах встановлені поперечні турбулізуючі вставки-ребра. Передбачено застосування термокомпенсаційних муфт. Димові гази розподіляються між зонами обігрівання за допомогою розподільних коробів 8 і 15 з шиберами, а відпрацьовані гази збираються у збірні короби 16 і 18, потім надходять у короб через всмоктувальний патрубок до рециркуляційного вентилятора 17, звідкіля частково викидаються в коаксіальну димову трубу 7, а частково поступають до камери змішування топки. Технічні характеристики печей наведено у таблиці 5.1.

Тунельна кондитерська піч А2-ШПБ з площею поду 9 м² призначена для випікання різних сортів печива на стрічковому конвеєрному поду. Піч складається із конвеєра з натяжною і приводною станціями, збірних секцій тунельної пекарної камери, топочної секції, оснащеної пальником для спалювання газу і рециркуляційним вентилятором, системи парозволоження заготовок. Піч має пульти автоматичного безпечного керування пальником, вентилятором і конвеєром, аварійну сигналізацію, прилади візуального контролю технологічних і експлуатаційних параметрів, оглядові вікна тощо. Процес випікання, який поділено на зони, автоматизовано.

Технічна продуктивність по печиву овсяному - 97 кг/год; витрати природного газу – 6 м³/год, занята площа – 38,5 м², маса - 10 т, габарити, мм: довжина – 20000, ширина – 1750, висота – 1600.

В 70-х роках минулого століття з’явилася інформація про тунельні печі з циклотермічним обігріванням фірм “Вернер і Пфлейдерер”, “Вінклер” та ін. Завдяки вдалій системі обігрівання і високій якості готових виробів печі “Turbulenzoven” австрійської фірми “Вінклер” отримали широке розповсюдження. В них топковий пристрій розташовувався над пекарною камерою уздовж її.

За ліцензіями на виробництво таких печей працювали югославська фірма “Термоелектро”, польська фірма “Світ” та ін. [7]. Пізніше почали виробляти за ліцензіями фірми “Вінклер” подібні печі широкої гами типорозмірів “Мінел”, “Гостол” [1], ППЦ, ППП тощо.

УкрНДІпродмаш сьогодні пропонує такого типу печі з інтенсифікацією конвективного обігрівання серії А2-ХПК (16, 25, 50 м²), а раніше – печі А2-ХПН (25, 50 м²), Красилівський машинобудівний завод (разом з НУХТ) – печі ХПК (16, 25, 50 м²), Дніпропетровський М3 - піч К5-ВКО – 25, ШМЗ – печі Г4-ХПН (25, 50, 72 м²) та інші. Всі вони мають свої особливості і позитивні відмінності (табл.5).

Розглянемо конструктивні особливості цих печей на прикладі базової печі “Термоелектро” площею поду 25 м² (рис. 26).

Технічна характеристика тунельних печей з циклотермічним обігріванням

Таблиця 5

| Марка печі Показники | БН-25 | БН-50 | ПХС-25М | Г4-ПХЗС-25 | Г4-ПХС-50 | Р3-ХПУ-25 | Р3-ХПУ-50 | Орланді |

| Продуктивність, кг/год батонів 0,5 кг подов. хліба 1,0 кг | - | - | - | |||||

| Питомі витрати ум. палива, кг/т газу, м³/т | - | - | 45-50 | 31,4 27,5 | 26,2 | - | 30,67 24,5 | |

| Потужність уста-новлених ефект-родвигунів, кВт для рециркуляції для приводу конвеєра | 5,5 1,0 | 9,5 1,4;1,8;2,2 | 12,0 1,0 | 8,5 1,0 | 8,5 1,0 | 10,8 - - | 20,2 - - | 6,2 - 1,7 |

| Ширина конвеєра, мм | ||||||||

| Площа поду в пекарній камері, м² | 26,2 | 51,4 | 28,5 | 20,1 | ||||

| Кількість камер згоряння | ||||||||

| Габарити пекарної камери, мм довжина ширина висота | (min)200 | (min)200 | ||||||

| Габарити печі, м | 14,5x3,35х2,7 | 26,5x 3,35х2,7 | 14,6x3,35х2,6 | 15,3x 3,5х2,6 | 27,3x 3,5х2,6 | 16,9x 3,5х1,8 | 27,2x 3,5х1,8 | 12,08x2,85х1,87 |

| Маса, т (загал.) металоконстр., т | - | - | 22,5 8,5 | 21,5 16,5 | - | - |

Піч має каркасно-металеву секційну конструкцію з тунельною пекарною камерою 4, в якій безперервно рухається конвеєрний під з сітчаної стрічки. Рух робочої гілки конвеєра з боків обмежений напрямними висотою 8 мм для

запобігання перекісам, а неробоча частина конвеєра підтримується роликами 6. Перед завантаженням тістових заготовок, що дуже позитивно для отримання якісних виробів великого об’єму, холоста гілка сітчаного конвеєра підігрівається відпрацьованими газами.

Парозволожувальний пристрій 1 для гігротермічного оброблення тістових заготовок складається з системи труб, оснащеної відцентровим водовідокремлювачем для недопущення попадання конденсату. На трубопроводах викидання надлишків пари встановлені конічні раструби з конденсатовідділювачами. З метою герметизації пекарної камери і зони парозволоження використовуються еластичні термостійкі тефлонові фартуки 5 і 8. Зона зволоження не має зверху гріючого каналу, що зменшує втрати теплоти на перегрівання пари, яка йде на зволоження виробів, та поліпшує умови сорбції і конденсації пари на поверхні тістових заготовок. Це зменшує втрати від упікання і покращує якість готових виробів.

Топковий пристрій розташовано над пекарною камерою повздовж конвеєра, складається з циліндричної камери згоряння 2 і циліндричної камери змішування гострих і відпрацьованих рециркуляційних газів, стінки яких виконані з жаростійкої сталі.

Топка печі пристосована для спалювання газу чи рідкого палива. Характерно, що об’єм топки збільшено, щоб понизити питомі теплові навантаження і збільшити її довговічність.

Окремі секції пекарної камери мають конструкцію зварних коробів з листової сталі, з’єднаних болтами. Ізоляція 7 виконана з шлаковати.

Пекарна камера має чотири незалежних зони обігрівання I-IV, які працюють в системі паралельно. Кожна зона обігрівається зверху і знизу конвеєра системою металевих каналів 3 перерізом 2200x40 мм.

Гріючі димові гази з топки надходять до камери змішування 4 (рис. 36 б), потім до розподільної камери великого об’єму для вирівнювання швидкостей та до розподільних каналів 6 (для обігрівання I та II зон) та 9 (для обігрівання III і IV зон), оснащених шибером 8 для регулювання величини потоків.

Важливою особливістю конструкції системи розподілення є те, що гріючі канали на початку і в кінці кожної зони мають короби значно більшого перерізу ніж канали. Це гарантує постійний перепад тиску по ширині каналу, сприяє автоматичному вирівнюванню швидкості димових газів та теплового навантаження по ширині.

Ця система не потребує встановлення шиберів для розподілу гріючих газів по ширині каналу, що значно спрощує конструкцію системи газорозподілення та полегшує керування роботою печі. Така конструкція каналів пізніше була використана в інших марках хлібопекарських канальних печей.

З розподільних каналів 6 і 9 гріючі гази надходять паралельними потоками до перепускних розподільних газоходів 12, 14, 22, з яких прямують у верхні і нижні канали усіх зон обігрівання. Регулювання потоків, що поступають в кожний гріючий канал, відбувається за допомогою шиберів 17, 19. Після обігрівання каналів димові гази надходять до перепускних газоходів для відбору газів 24, 20, 11, 13, 15, а потім до збірного газоходу 10 і вентилятора рециркуляції 7. Частина продуктів згоряння викидається в димову трубу 5, інша направляється димососом в кільцевий зазор топки 3 на рециркуляцію.

Рис 26. Схема печі “Термоелектро” (а), схема обігрівання печі (б):

1- камера згоряння; 2 – кільцевий зазор топки; 3 – патрубок; 4 – камера змішування; 5 – димова труба; 6, 9 – розподільні канали; 7 – вентилятор рециркуляції; 8, 17, 19 – шибери; 10 – збірний газохід; 11, 13, 15, 20, 24 – перепускні газоходи для відбору газів; 12, 14, 22 – перепускні газоходи для подачі газів; 16, 18, 21, 23 – верхні і нижні канали зон обігрівання.

Хлібопекарська тунельна піч “Максофлекс” запропонована фірмою “RADEMAKER DEN BOER BV” (Голландія) і встановлена на хлібокомбінаті №6 м. Києва, де використовується для виробництва житньо-пшеничного хліба.

Піч повністю адаптована для умов експлуатації на підприємствах хлібопекарської промисловості. Складається з секцій довжиною 4,5-6 м, може мати площу поду від 10 до 80 м² (крок 1 м²). Ширина поду лежить в межах 0,8-3,6 м залежно від вибраної площі і транспортуючого засобу,

Рис. 27. Схема печі Максофлекс та фрагмент схеми обігрівання.

1– нижня гріюча труба (радіатор); 2 – верхня гріюча труба (радіатор); 3 – регулюючий шибер нижніх потоків; 4 – регулюючий шибер верхніх потоків; 5 – циркуляційний вентилятор; 6 – газовідвідний канал; 7 – пальник; 8 – камера згоряння; 9 – камера змішування; 10 – регулюючий шибер попереднього нагрівання.

яким може бути: металева сітка, відкрита структурна стрічка, сталева стрічка, ланцюги, пекарні листи між ланцюгами або кам’яний під.

Піч “Максофлекс” має канальну систему обігрівання, яка працює за циклотермічним принципом при спалюванні природного газу низького тиску (30-45 мбар), або рідкого палива. Печі мають верхню або нижню конвективну систему, блок транспортуючий (частіше з металевою сітчаною стрічкою), металеві очисні щітки, блок парозволоження, блок рециркуляції димових газів з камерою спалювання палива та ін. (рис.27).

Піч “Максофлекс” характеризується низькою температурною інерцією та низькими питомими витратами палива, дозволяє в широкому діапазоні регулювати тривалість випікання та температурні режими. Завдяки системі рециркуляції піч має низьку температуру відхідних димових газів.

Піч сучасна, повністю автоматизована, має непряме (канальне) обігрівання пекарної камери, автоматичну систему натягу конвеєрного поду, який рухається безперервно.

Піч на хлібозаводі №6 м. Києва (рис 28) сконструйована цільнометалевою, з пароізольованою пекарною камерою, поділеною на чотири секції (I-5 м, II-6 м, III і IV по 5 м), що з’єднані між собою паро ізолюючими гнучкими сталевими вставками, які виконують роль абсорбентів та виключають коливання температури. В першій та другій секціях встановлені топкові камери з пальниками.

Пекарна камера, гріючі та витяжні канали зверху ізольовані шаром (20 мм) високоякісного ізоляційного матеріалу з метою зведення теплових втрат до мінімуму.

Збірний каркас, вільний від ізоляції, монтується по периметру печі, вкривається з’ємними нержавіючими сталевими панелями. Вхідна та вихідна секції пекарної камери змонтовані з регульованими дверцятами. Верхнє покриття печі складається з алюмінізованих сталевих панелей.

Кожна секція на зовнішній стороні обладнана паровим регулятором, контрольними дверцятами з освітленням та двома рукоятками контролю верхнього та нижнього гріючих каналів. Управління піччю здійснюється з лівого боку відносно напрямку руху конвеєра.

Канал відведення пари встановлено по всій довжині пекарної камери печі, він підтримується консольними чавунними опорами. В каналі завдяки вентилятору термостатійного типу та автоматичному регулятору тиску утримується постійним низький тиск. Нержавіючі сталеві паровідводи розміщуються на вході і виході, з’єднуються з центральним паровідводним каналом.

Циклотермічна (рециркуляційна) система обігрівання печі включає так звані радіаторні труби, які передають теплоту продукту. Радіаторні труби в кожній секції знаходяться під та над конвеєром. Вони з’єднані зі спеціальними розподільними вузлами для подачі та відведення рециркулюючих димових газів.

Канал відведення пари встановлено по всій довжині пекарної камери печі, він підтримується консольними чавунними опорами. В каналі завдяки вентилятору термостатійного типу та автоматичному регулятору тиску утримується постійним низький тиск. Нержавіючі сталеві паровідводи розміщуються на вході і виході, з’єднуються з центральним паровідвідним каналом.

Циклотермічна (рециркуляційна) система обігрівання печі включає так звані радіаторні труби, які передають теплоту продукту. Радіаторні труби в кожній секції знаходяться під та над конвеєром. Вони з’єднані зі спеціальними розподільними вузлами для подачі та відведення ре циркулюючих димових газів.

В першій секції встановлено спеціальні радіаторні ребристі труби під конвеєром для додаткової передачі теплоти і досягнення високої температури в першій зоні випікання.

Кожний розподільний вузол має свій багатоканальний висувний регулюючий шибер (повзун), який керує розподілом димових газів по всій ширині печі. Необхідна задана температурна крива процесу випікання може бути досягнута при настроюванні регулятора температури рециркулюючих димових газів на панелі управління та при настроюванні регулюючого шибера індивідуально на кожну секцію для верхнього і нижнього обігрівання пекарної камери (рис. 28).

Крім цього піч забезпечена зоною попереднього нагрівання, яка установлена знизу першої секції, з метою прогрівання нижньої поверхні тістової заготовки на вході в пекарну камеру та запобігання конденсації пари в зоні в межах парової секції. Зона попереднього нагрівання також контролюється регулюючим шибером – повзуном.

Продукція, що випікається, транспортується в пекарній камері печі сітчаним стрічковим конвеєром. Це тонка проволочна спіральна сітка, де в межах лівої і правої крайніх спіралей є з’єднання рифленими, спеціально обробленими схрещеними дротами. Края сітки мають С-подібну форму.

Система контролю положення сітчаного конвеєра показує його позицію завдяки датчикам на вході і виході з печі. Ці сенсори використовуються для

визначення необхідного ходу вирівнювання сітки та його напряму. Якщо сітка зміщується під час руху, спрацьовує сигнал оповіщення. Якщо центрування сітки не відбувається, привод печі зупиняється. визначення необхідного ходу вирівнювання сітки та його напряму. Сітку підтримує вздовж V – подібна

Рис. 28. Схема печі Максофлекс (хлібокомбінат №6 м.Києва)

1 – каркас; 2 – приводний барабан; 3 – водорозпилювач; 4 – витяжна труба; 5 – щітка; 6 – пекарна камера; 7 – радіаторні труби; 8 – смотрове вікно; 9 – обшивка печі; 10 – теплоізоляція; 11 – вентилятор рециркуляції; 12 – топкова камера; 13 – димова труба; 14 – парогенератор; 15 – парозволожувальний пристрій; 16 – сітчаний конвеєр ковзаюча полоса, холоста гілка конвеєра під пекарним тунелем спирається на роликоопори. У випадку відмови приводного двигуна конвеєр може бути приведено в рух при фіксованій швидкості запасним двигуном для розвантаження печі. Нормальне навантаження на сітчану стрічку складає біля 50 кг/м².

Витрати природного газу залежать від продуктивності печі. Максимальні витрати газу складають 56 м³/год. Дійсні витрати фіксуються газовим лічильником (табл. 5.2.).

Парозволоження пекарної камери на вході позитивно впливає на процес випікання завдяки теплоті конденсації і вологи пари, що подається. Зона парозволоження має довжину 1400 мм, обладнана регульованими по висоті тефлоновими екранами на вході і виході виробів. Між екранами змонтовано два пристрої для подавання пари. Для досягнення рівномірного зволоження пристрої з’єднано з обох боків. Рівномірність подачі пари можна регулювати через контрольну панель. Ділянка парозволоження включає нержавіючу панель, для парових пристрої, ручне вимикання клапану, фільтр, керований вимикач клапану, відокремлювач води, огородження зони.

Для отримання пари слугує промисловий парогенератор, що нагрівається газом. Максимальна паро продуктивність 350 кг/год (0,5 бар/110 ºС).

В циклотермічній печі “Максофлекс” основна доля теплоти продукту, що випікається, передається завдяки випромінюванню від радіаторів (каналів).

Конвекційна система печі слугує для інтенсифікації конвективного теплообміну в пекарній камері, що веде до зменшення тривалості випікання. Система має перфоровані листи у верхній частині камери, термостійкий

вентилятор, який забирає повітря з пекарної камери. Потім воно знову подається в пекарний тунель через штучну поверхню з перфорованих пластин на дні пекарної камери. Таким чином середовище пекарної камери циркулює та проходить нагріваючись біля радіаторних труб нижнього обігрівання, що дає тепловий ефект примусової конвекції і збільшення коефіцієнта конвективного теплообміну в пекарній камері.

Конвективна система повністю відокремлена від гріючої системи радіаторів, тобто коли працює конвекційна система, димові гази не можуть проникнути в пекарну камеру. При необхідності конвекційна система може бути включена, виключена або включена на половину потужності. Конвекційна система розміщена внизу пекарної камери другої (II) та третьої (III) секцій.

Всі функції управління піччю централізовані та сконцентровані на головній електричній панелі управління. На контрольній панелі розміщені діаграма печі, всі регулятори для зміни параметрів та система індикації недоліків в роботі. Крім того на контрольній панелі знаходяться центральний регулятор температури димових газів після камери змішування та індикатор температури зверху і знизу в пекарній камері за даними встановлених термопар. Температура суміші димових газів може бути встановлена таким чином, щоб необхідна задана температурна крива випікання була досягнута для кожної секції печі.

Температура зовнішніх стінок всіх секцій печі також відображається на контрольній панелі управління. Послідовність включення кожного пальника, час випікання та стан запобіжників контролюється також з панелі управління. Тривалість випікання виробів можна змінювати в межах 20-100 хвилин.

Базова піч тунельна Г4-ХПН-25 (ШМЗ), оснащена однією поздовжньою топочною секцією з економічним автоматизованим блочним пальником, дає можливість випікання більше 15 найменувань хлібобулочних виробів, що свідчить про її універсальність, має малу інерційність, забезпечує роботу трьох окремих регульованих зон випікання та пристрою контролю тривалості випікання (табл. 5.2.).

Відсутність на ринку України сучасного вітчизняного обладнання для випікання хлібобулочних виробів дало поштовх для розроблення тунельних хлібопекарських печей.

ВАТ “Красилівський машинобудівний завод” в співпраці з НУХТ розробив технічну документацію і впроваджує у виробництво групу наскрізних хлібопекарських печей марки ХПК з площею поду 16, 25, 50 м², які призначені для випікання різноманітного асортименту хлібобулочних і борошняних кондитерських виробів.

Печі ХПК можуть бути використані в лінії для виробництва спеціалізованих виробів з автоматичною посадкою як самостійний агрегат з безперервним процесом випікання. Печі мають металеву секційну конструкцію, що складається з каркаса печі, у якому розташовані пекарна камера, удосконалена система обігрівання, топка, розподільні і збірні короби, трубопроводи відбору гріючих газів, запобіжні пристрої і димова труба, теплоізоляція, пристрій для гігротермічного оброблення тістових заготовок, приводна і натяжна станції, сітчаний конвеєр, витяжні зонти і система контрольно-вимірювальних приладів і автоматики.

Піч ХПК-16 (рис.29) являє собою металеву конструкцію, виготовлену на машинобудівному заводі, і містить каркас, ковзаючі опори якого встановлені

Рис.29. Схема хлібопекарської печі ХПК-16

1 – приводна станція; 2 – сітчаний конвеєр; 3 – нагрівні канали; 4 – пекарна камера; 5 – натяжна станція; 6 – витяжка; 7 – пальник; 8 – топка; 9 – камера змішування; 10 – теплоізоляція; 11 – димар з теплоутилізатором; 12 – витяжний зонт; 13 – парозволожувальний пристрій.

на відстані 1,5 м одна від одної, з коробом зворотної гілки конвеєра, окремі секції пекарної камери, систему обігрівання. Піч має один гріючий контур обігрівання. Пекарна камера складається з ділянки обжарювання і зволоження I довжиною 0,7 м і двох зон обігрівання: випікання II довжиною 5 м і допікання III довжиною 1,3 м. В останній секції пекарної камери є необігріваєма дільниця 1 м для зниження температури на виході з печі. Передбачається також дільниця попереднього обігрівання конвеєрного поду. З метою поліпшення якості продукції і розширення асортименту виробів в печі створена удосконалена система обігрівання, що дозволяє забезпечувати необхідні температурні режими в усіх зонах пекарної камери.

Обігрівання печі здійснюється таким чином. Необхідна температура (в межах 220-230 ºС) в пекарній камері забезпечується за рахунок температури гріючих газів, що надходять у верхній і нижній канали, яка регулюється зміною роботи пальникового пристрою за сигналами від датчика, встановленого в зоні випікання. На дільницях обжарювання (після парозволоження) створюється необхідна температура (максимальна 290-300ºС) шляхом регулювання кількості гріючих газів, які подаються у верхній канал на початку зони, за допомогою двох шиберів, встановлених на байпасі (праворуч і ліворуч). У зоні допікання задана температура (160-170 ºС) забезпечується за рахунок проміжного відбору гріючих газів при переході з каналів зони випікання в канали зони допікання за допомогою шиберів з ручним регулюванням прохідного перетину газів.

Верхня і нижня стінки пекарної камери товщиною 2 мм є одночасно стінками гріючих каналів, висота яких 80 мм. Канали з’єднані між собою послідовно фланцями на прокладках.

Для зменшення вентиляційних втрат в пекарній камері з її торців розташовані заслінки, висота яких залежить від асортименту.

Пристрій для гігротермічного оброблення тістових заготовок встановлено на початку пекарної камери, де інтенсивність обігрівання може регулюватися. Для попереднього обігрівання сітчаного поду знизу передбачено спеціальний нижній канал димових газів.

Піч ХПК-16 призначена для роботи на газоподібному паливі і комплектується двухпровідними пальниками типу БГ-Г Полоцького авторемонтного заводу (Білорусь) або BALTUR (Italia).

Топковий пристрій має топку і камеру змішування, які являють співвісні циліндри з жаростійкої сталі. Вхідна дільниця топкового циліндра футерована вогнетривкою масою. В кінці топкового циліндра з його зовнішньої сторони встановлені по гвинтовій лінії металеві ребра висотою 30 мм.

Продукти згоряння палива змішуються в камері змішування з рециркулюючими газами і надходять до газорозподільних коробів, розташованих з правого боку печі. Загальний потік димових газів за допомогою шибера поділяється на два потоки, які надходять до верхнього і нижнього коробів.

З верхного розподільного короба димові гази надходять у верхній канал першої зони. Відбір їх може проводитися з кінця першої зони верхнього каналу. З нижнього короба газорозподілу гази подаються у спеціальний канал попереднього обігрівання конвеєра, потім послідовно – у нижній канал зони зволоження і першої зони. Гріючі канали всіх зон обігрівання по ширині розділені перетинками на дві частини, до яких підходить по одному газопроводу, а розподілення по ширині здійснюється шиберами.

Друга зона обігрівається газами, які виходять з нижніх каналів першої зони. Гріючі канали цієї зони з’єднані послідовно з нижніми каналами першої зони і мають пристрої з шиберами (байпаси) для рівностороннього руху частини газів (або усіх) по транспортуючих каналах.

Верхні і нижні канали закінчуються розширеннями по висоті, що з’єднані між собою патрубками, якими гази переходять з нижнього каналу у верхній і направляються у збірний короб, а потім до вентилятора рециркуляції.

На патрубках установлені запобіжні (вибухові) клапани з азбокартону. На виході з вентилятора потік газів розподіляється. Частина газів видаляється у димар, друга частина (рециркулюючі гази) направляються у газопровід, який з’єднує вихідний патрубок вентилятора з кільцевим каналом, розташованим навкруги топки. Димова труба, яка у вигляді металевого циліндра кріпиться до каркасу печі, має шибер для регулювання аеродинамічного опору димаря.

Технічна характеристика печі подана в табл. 5.2.

В пекарній камері розташовано три розподілюючих короби 5, в яких встановлені шибери для регулювання величини потоків гріючих димових газів в каналах контурів обігрівання.

Топковий пристрій 7 складається з камери згоряння і камери змішування. Камера згоряння виконана з жаростійкої сталі і складається з циліндричних топки і корпуса. Зовнішня поверхня топкового циліндра охолоджується рециркуляційними газами, які надходять у кільцевий зазор між стінками топки і корпусу. Топковий циліндр ззовні має ребра по гвинтовій лінії для збільшення поверхні теплообміну. Ребра є напрямними для потоку рециркуляційних газів, які рухаючись в кільцевому зазорі по гвинтовій лінії, входять в камеру змішування, де з’єднуються з гострими продуктами згоряння, що надходять з камери згоряння. Камера змішування двома патрубками з’єднана з розподілюючим коробом пекарної камери. У верхній частині камери змішування встановлюється вибуховий запобіжний клапан 9, а на бічний стінці – очко для візуального контролю полум’я пальника.

Примусове переміщення гріючих газів в системі обігрівання печі забезпечується вентилятором рециркуляції, який складається з корпусу і робочого колеса, вентилятора ВЦ14-46 №5 правого обертання, привода потужністю 5,5 кВт і пасової передачі (табл. 5.2).

Топковий пристрій розраховано на спалювання газу і рідкого палива. Для спалювання газу використовується як пальниковий пристрій вентиляторний пальник RS38 фірми “RIELLO”, що працює за принципом “велике полум’я – мале полум’я”. Потужність першого ступеня пальника 105 кВт, другого – (232-440) кВт.

У розподільному коробі, куди надходять гріючі гази з камери змішування, їх потік розподіляється на дві частини, величина яких регулюється шибером. З короба гріючі гази надходять одночасно у трубчасті канали першого контуру обігрівання 11, нижні і верхні трубчасті канали другого контуру обігрівання, потім у розподільний короб третього контуру обігрівання і верхні та нижні трубчасті панелі третього контуру обігрівання 4. Кількість гріючих газів, що надходять у трубчасті канали, регулюється шиберами.

З каналів відпрацьовані гази надходять по трубопроводах 8 у збірні короби, а потім до вентилятора рециркуляції, звідки одна частина направляється шибером у трубу відхідних газів 6, друга – на рециркуляцію.

Пристрій для парозволоження тістових заготовок 10 в зоні посадки складається з чотирьох перфорованих труб. Для рівномірного зволоження заготовок по ширині пода пара роздільно подається через сухопарник – водовідокремлювач у дві труби з лівого і дві – з правого боку печі.

Для зниження інтенсивності вентиляції пекарної камери і витяжки надлишкової пароповітряної суміші в печі передбачена система видалення парів 2, яка складається з двох панелей, встановлених в каналах на вході і виході пекарної камери, відводних трубопроводів, шиберів і паровідводів. Кожна панель має зонт і заслінку, що регулює необхідну висоту посадкового чи розвантажувального вікна пекарної камери. Заслінка закінчується знизу гнучкою шторкою з теплостійкого матеріалу.

Конвеєр печі 1 має ширину стальної спірально-стрижневої сітки 2100 мм.

Приводний ведучий барабан конвеєра, ваговий натяжний пристрій, ручний привод, склиз встановлено з боку розвантаження пекарної камери в приводній секції, а два ведених вала – у посадковій секції. В пекарній камері робоча гілка конвеєра ковзає по напрямним круглого перерізу, холоста – підтримується опорними роликами, а на ділянці підігріву – ковзає по настилу. Центрування конвеєра забезпечується при наладці ведучим барабаном за допомогою установочних болтів.

Обертальний рух ведучому барабану передається від урухомника (двигуна) потужністю 0,25 кВт через пасову, ланцюгову передачі і черв’ячний редуктор. Регулювання руху конвеєра забезпечується зміною частоти мережі живлення двигуна частотним перетворювачем.

Обприскувачі водою заготовок з обох боків пекарної камери мають рами, на яких встановлено однониткові ланцюгові конвеєри, приводи і напрямні каретки. На каретці закріплено форсунку, що розбризкує водопровідну воду, яка поступає по шлангу через фільтр і електромагнітний клапан. Каретка виконує зворотно-поступальні рухи по напрямній.

Каркас печі являє собою просторову металеву конструкцію, виконану із зварних кутиків та швелерів, з’єднаних між собою болтами. До каркасу кріпляться панелі системи видалення пароповітряної суміші, топковий пристрій, опорні ролики холостої гілки сітчаного конвеєра і зовнішня обшивка печі. На нижні рами спирається установочними болтами пекарна камера.

Зовнішня обшивка печі виконана з коробчатих панелей з листової сталі товщиною 1,5 мм. Бічна обшивка знизу встановлюється на штирі каркасу, а зверху притискується планками. Верхні панелі вкладаються без кріплення.

Електрообладнання печі призначене для забезпечення живлення електроенергією та технологічного процесу випікання хлібобулочних виробів, захисту персоналу від ураження струмом, аварійної зупинки печі, необхідної звукової та світлової сигналізації, освітлення пекарної камери.

Електрообладнання має систему контролю і управління для забезпечення виконання таких функцій:

1. автоматичне розпалювання пальника з обов’язковою продувкою топкового простору;

2. аварійне відключення пальника при зупинці подачі електроенергії; зниження тиску газу за основним запорним краном на 30% від норми; недостачі повітря для горін

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 3849; Нарушение авторских прав?; Мы поможем в написании вашей работы!