КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Плавка чугуна в индукционных печах

Плавка чугуна в электропечах.

Устройство индукционных печей. Индукционные печи могут быть трёх типов: тигельные с центральным сердечником; тигельные без сердечника и канальные. Наибольшее применение в промышленности имеют тигельные без сердечника и канальные. В бессердечниковых индукционных тигельных печах легко получать чугуны различного состава, они работают на частотах от промышленной (50 Гц) до 10000 Гц. Частота выбирается в зависимости от ёмкости тигля. Высокочастотные печи (2500 Гц), как правило, имеют ёмкость тигля до 150 кг, среднечастотные (500…1000 Гц) – 400…1500 кг, печи промышленной частоты - от 1,0 до 30 т и более. Для печей небольшой ёмкости (несколько десятков грамм - в зубопротезном деле) применяют частоты до 10000 Гц.

Наибольшее распространение получили индукционные тигельные печи средней и промышленной частоты. Преимуществом первых является большая удельная концентрация энергии. Их производительность почти вдвое больше, чем печей промышленной частоты. Но печи промышленной частоты дешевле, перемешивание металла в них интенсивней, что позволяет проводить металлургическую обработку. В последние годы появились печи двойной частоты, в которых расплавление твердой шихты ведется на средней частоте (500…1000 Гц), а перегрев и доводка жидкого чугуна - на промышленной частоте.

В нашей стране выпускаются индукционные тигельные печи промышленной частоты для плавки чугуна ИЧТ-1, ИЧТ-2,5, ИЧТ-6, ИЧТ-10, ИЧТ-16, ИЧТ-25, ИЧТ-40, ИЧТ-60.

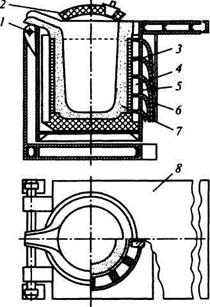

Конструкция печи ИЧТ-6 показана на рис. 3.6.1. Каркас 5 представляет собой сварную конструкцию, выполненную из листовой стали. Жесткость каркаса обеспечивается ребрами жесткости, равномерно расположенными по диаметру обечайки. Под сливным носком расположена ось 1 поворота печи. Ось крепится в подшипниках, установленных на колоннах. Печь имеет гидравлический механизм наклона, состоящий из маслонапорной установки, аппаратуры гидропривода и двух плунжеров. Посредством гидравлического механизма осуществляется наклон печи в одну сторону на любой угол до 100° для выдачи металла. Главной частью является индуктор 3, представляющий собой катушку, собранную из секций по 5-7 витков из медной трубы.

Рис. 3.6.1 Схема индукционной печи промышленной частоты:

1 – поворотная ось печи; 2 – крышка; 3 – индуктор; 4 – магнитопроводы; 5 - каркас печи;

6 – водоохлаждаемые кабели и шланги; 7 – тигель; 8 – рабочая площадка

Витки индуктора изолированы стеклолентой и микалентой, во избежание осевого перемещения индуктора он зафиксирован магнитопроводами 4 – пакеты трансформаторной стали, равномерно расположенные по окружности индуктора. Магнитопроводы служат для замыкания внешнего магнитного поля индуктора, предохраняют от нагрева металлический каркас печи. Кроме того, обеспечивают надежное крепление индуктора, что особенно важно при наклоне печи.

Плавильным пространством печи является тигель 7, выполняемый обычно набивкой. В качестве набивочных материалов для изготовления тигля применяются кислые, основные и нейтральные огнеупорные массы. Рабочее пространство печи закрывается крышкой 2 из немагнитной стали, футерованной изнутри огнеупорным бетоном и теплоизолирующим материалом. Она снабжена механизмом подъема и поворота с ручным приводом рычажного типа. Загрузка шихты в печь производится сверху. Токоподвод к печи осуществляется гибкими водоохлаждаемыми кабелями 6. Регулирование мощности печи производится автоматически регулятором режима. Для управления наклоном печи предусмотрен пульт управления. 3.6. Плавка чугуна в электродуговых и индукционных печах. Плавка синтетического чугуна.

В последние годы в связи с разработкой индукционных тигельных печей средней частоты применение индукционной плавки в литейном производстве получает новое развитие. Индуктор печи выполняют в виде отдельных секций, которые имеют автономное питание токами средней частоты от отдельных секций инвертора. Автономное питание секций позволяет при необходимости концентрировать мощность печи в различных частях тигля. Так, при необходимости быстрого создания жидкой ванны при использовании мелкодисперсной шихты максимальная мощность концентрируется в нижней части тигля. При легировании, раскислении и модифицировании расплава в тигле – максимальную мощность концентрируют в верхней части тигля. Управляя режимом питания секций индуктора с применением специальных схем инверторных ячеек, можно создать условия для организации потока расплава вдоль стенок тигля вверх с образованием в верхней зоне тигля лунки, которая заполняется шлаком. Наличие такой лунки позволяет защитить расплав от прямого контакта с атмосферой, а также снизить разрушительное действия шлака на футеровку печи. При концентрации мощности печи в верхней зоне тигля создаются благоприятные условия для проведения металлургической обработки расплава – для его науглероживания и легирования. В табл. 3.6.1 приведены технические характеристики современных тигельных индукционных печей.

Таблица 3.6.1 Технические характеристики индукционных тигельных печей средней частоты (По данным РЭЛТЕК).

| Параметры печи | Вместимость печи, т | |||||||

| Производительность, т/ч | 1,15 (2,8) | 1,72 (4,1) | 2,62 (6,0) | 3,80 (6,9) | 5,33 (9,26) | 8,15 (12,8) | 8,31 (20) | (30) |

| Суммарная мощность источников питания, кВт | (1800) | (2600) | (3600) | (4200) | (5400) | (7200) | (11000) | (16000) |

| Расход электроэнергии на плавку 1 т чугуна, кВт/ч | ||||||||

| Частота тока на индукторе печи, Гц |

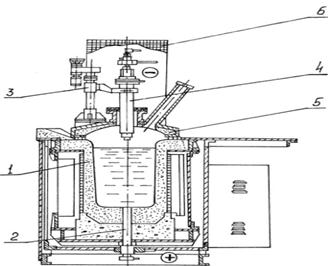

Для повышения эффективности работы индукционной печи в период расплавления была создана серия индукционно-плазменных печей ёмкостью до 1 т на основе сталеплавильных индукционных печей высокой частоты (Рис. 3.6.2).

Рис. 3.6.2. Индукционно - плазменная печь ёмкостью 1 т:

1 – тигель; 2 – подовый электрод; 3 – механизм подъёма плазмотрона;

4 – плазмотрон; 5 – крышка; 6 – вакуум - камера

Энергетически целесообразно расплавление шихты вести с использованием плазменного нагрева, а перегрев расплава – индукционного. В начальный период плазмотрон потребляет максимальную мощность, а индуктор - минимальную. По мере плавления верхних слоев металлозавалки увеличивают мощность, потребляемую индуктором, соответственно, снижая мощность, потребляемую плазмотроном. При этом в печи ёмкостью 1 т тепловой КПД возрастает с 52 до 77 %, производительность печи увеличивается от 0,25 до 0,42 т/ч, а удельный расход электроэнергии снижается с 830 до 560 кВт ч/т.

Индукционные канальные печи нашли широкое распространение

в качестве доводочных и раздаточных плавильных агрегатов в дуплекс - процессе с другими печами, а аткже в качестве заливочных устройств литейных конвейеров. Почти полное отсутствие окисления и выдержка в канальной печи больших количеств металла позволяют в течение целых смен отливать совершенно однородные по химическому составу отливки. Применение индукционных канальных печей в качестве агрегата для плавки и перегрева чугуна обеспечивает ряд преимуществ, касающихся и качества металла, и организации производства. Появляется возможность получения чугуна более точного химического состава и с заданными механическими свойствами. Температура выпуска чугуна становится более стабильной, при этом процесс перегрева металла от температуры 1300 °С и выше оказывается более экономичным, чем при плавке в вагранке. Кроме того, наличие постоянного запаса металла в печи обеспечивает стабильность работы цеха, уменьшает простои оборудования.

в качестве доводочных и раздаточных плавильных агрегатов в дуплекс - процессе с другими печами, а аткже в качестве заливочных устройств литейных конвейеров. Почти полное отсутствие окисления и выдержка в канальной печи больших количеств металла позволяют в течение целых смен отливать совершенно однородные по химическому составу отливки. Применение индукционных канальных печей в качестве агрегата для плавки и перегрева чугуна обеспечивает ряд преимуществ, касающихся и качества металла, и организации производства. Появляется возможность получения чугуна более точного химического состава и с заданными механическими свойствами. Температура выпуска чугуна становится более стабильной, при этом процесс перегрева металла от температуры 1300 °С и выше оказывается более экономичным, чем при плавке в вагранке. Кроме того, наличие постоянного запаса металла в печи обеспечивает стабильность работы цеха, уменьшает простои оборудования.

В настоящее время созданы конструкции индукционных канальных печей двух серий: серии ИЧКМ, предназначенной для перегрева и выдержки чугуна, и серии ИЧКР - для поддержания устойчивой температуры жидкого чугуна и заливки его непосредственно в литейные формы.

Канальная индукционная печь имеет форму горизонтально расположенного барабана с двумя боковыми стенками со стальным кожухом 2, футерованным изнутри (Рис. 3.6.2). Индукционная единица 1, как правило, выполняется отъемной, сменной и устанавливается в наиболее глубокой части ванны, что предотвращает возможность опорожнения канала при повороте печи механизмом 3. Пеь имеет заливочную лётку 4, а также выпускную летку для слива чугуна.

Рис. 3.6.3. Индукционная канальная печь серии ИЧКМ

Конструктивная часть индукционной канальной печи - индукционная канальная единица представляет собой трансформатор с железным сердечником (рис. 5.18). Первичной обмоткой его являются витки катушки индуктора, а вторичной - короткозамкнутый виток расплавленного металла в канале. Токи, индуктируемые в витке металла, нагревают его и создают условия для перемешивания жидкого металла в канале и в ванне печи.

Индукционная канальная единица представляет собой трансформатор с железным сердечником. Первичной обмоткой его являются витки катушки индуктора, а вторичной - короткозамкнутый виток расплавленного металла в канале. Токи, индуктируемые в витке металла, нагревают его и создают условия для перемешивания жидкого металла в канале и в ванне печи.

Канальные печи отличаются от тигельных печей более высоким КПД: средний удельный расход электроэнергии при перегреве в них металла ниже на 30—40 %.

Индукционные канальные заливочные печи (ИЧКР) выпускают шести типоразмеров вместимостью от 0,4 до 4,0 т. Печи (миксеры) этой серии должны устанавливаться около литейного конвейера и осуществлять выдачу заданной порции расплавленного чугуна непосредственно в литейную форму. Так как основное назначение миксеров состоит в поддержании стабильной температуры расплава, мощность их невелика и не превышает 180 кВА.

Для плавки чугуна наибольшее применение получили индукционные тигельные печи. Они обладают рядом преимуществ перед другими плавильными агрегатами:

- высокий КПД при перегреве (до 85 %);

- возможность применения защитных атмосфер для ведения технологического процесса.

- возможность получения точного химического состава,

- низкий угар элементов (что особенно важно при выплавке легированного чугуна),

- высокий перегрев металла,

- возможность использования в шихте большого количества стальных отходов и стружки.

При плавке в индукционных печах теплота для плавки и перегрева возникает в самой металлической шихте: металл располагается в тигле, окруженном индуктором, по которому идет переменный ток, он возбуждает в металлошихте вихревые токи, разогревающие, плавящие и перегревающие ее.

При плавке в индукционных печах, характеризующейся холодными и малоактивными шлаками, необходимо использовать чистую по сере и фосфору шихту

Футеровка индукционных печей. В качестве футеровочного материала индукционных печей применяют кислые огнеупоры на основе оксидов кремния (SiО2), нейтральные огнеупоры на основе оксида алюминия (А12Оз) и основные огнеупоры на основе оксида магния (MgO). Наибольшее распространение при изготовлении тиглей получила сухая набивная масса, основой которой являются молотые кварциты или кварцевые пески с высоким содержанием диоксида кремния (SiО2) - не менее 97 %.

Кварциты должны содержать минимум вредных примесей (К2О, Na2О) и иметь определенный гранулометрический состав. Перед их использованием целесообразно проводить предварительный обжиг при температуре 1200-1500 °С для того, чтобы как можно больше кварца из β формы трансформировалось в α – кристобалит, который имея меньший коэффициент линейного расширения по сравнению с другими модификациями кварцита, снижает напряжения в футеровке при её нагреве и предотвращает образование трещин.

Рекомендуют следующий гранулометрический состав: 40 % фракции 0,05-0,16 мм; 10 % фракции 0,16-1,0 мм и 50 % фракции 1,0-2,5 мм. Он обеспечивает высокую однородность и максимальную плотность футеровки.

Спекание сухой набивной массы достигается обычно за счет добавок борной кислоты в количестве 1,5-2,0 % от массы огнеупорного материала. Количество борной кислоты, вводимое в огнеупорную массу, зависит от температуры, при которой футеровка будет работать: чем выше температура, тем меньше кислоты вводят в смесь. В формовочную массу, предназначенную для футеровки верха печи, вводят до 2 мас.% борной кислоты, а в массу, используемую для футеровки нижней части тигля, до 1,5 мас.%.

Набивку тигля осуществляют с использованием металлического или графитового шаблона. После набивки футеровку сушат и спекают по специальному режиму.

Стойкость тигля зависит от многих факторов: зернового состава огнеупорной массы, технологии набивки, режима спекания, состава шихты, температуры перегрева металлической ванны и т. д. Обычно тигель выдерживает от 100 до 300 плавок.

Достоинство кислой кварцитовые футеровки - ее невысокая стоимость и хорошая спекаемость.

Однако она имеет и ряд недостатков: невысокую термодинамическую стойкость и низкую, химическую стойкость к шлаку с высоким содержанием FeO. Первый недостаток связан с тем, что материал футеровки восстанавливается углеродом чугуна при высоких температурах за счет протекания «тигельной реакции». Второй недостаток связан с тем, что материал футеровки активно химически взаимодействует с монооксидом железа с образованием силикатов железа nFeO∙mSiO2. И в том, и в другом случае происходит разъедание футеровки. Поэтому с увеличением содержания стального лома в шихте (особенно ржавого и стружки) стойкость футеровки снижается. Для повышения стойкости тигля в этом случае необходимо вводить проводить раскисление шлака (с целью снижения в нем FeO) путем присадки в ванну жидкого металла силикокальция совместно с графитом. Это позволяет в 1,5 раза снизить расход ферросилиция на раскисление чугуна в ковше и снизить расходы на футеровку печи за счет повышения ее стойкости.

Высокими свойствами в отношении термостойкости, огнеупорности и шлакоустойчивости применительно к условиям выплавки чугуна в индукционных печах обладают высокоглиноземистые материалы, в частности на основе дистенсилиманита или муллитокорунда. Набивные массы на основе А12О3 успешно применяются не только для футеровки тигельных индукционных печей, но и для канальных. Стойкость индукционных единиц канальных печей, набитых такими массами достигает 10 месяцев и более.

Основные огнеупорные футеровки для индукционных печей используются довольно редко, так как в печи образуется кислый шлак.

Имеются попытки применения более дорогих, но обладающих высокой огнеупорностью, достаточной шлакоустойчивостью и хорошей термической устойчивостью цирконовых и хромомагнезитовых материалов.

При индукционной плавке вследствие активного перемешивания расплава интенсифицируется взаимодействие футеровки, как с расплавом, так и со шлаком. Вследствие протекания тигельной реакции (восстановления кремния углеродом по реакции SiO2 + [C] = [Si] + {CO}) происходит разгар футеровки. В зоне шлакового пояса обычно наблюдается повышенный износ футеровки вследствие его растворения в шлаке. Но в некоторых случаях в этой зоне, наоборот, происходит зарастание стенки футеровки за счет осаждения тугоплавких продуктов окисления компонентов шихты и образование трудноудаляемой настыли, которая затрудняет дальнейшую эксплуатацию тигля.

|

|

Дата добавления: 2014-01-07; Просмотров: 10370; Нарушение авторских прав?; Мы поможем в написании вашей работы!