КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Тольятти 2009

|

|

|

|

УЧЕБНОЕ ПОСОБИЕ

МАШИНОСТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

Н.Ю.Логинов, Л.А.Логинова

по дисциплине «Технологические процессы в машиностроении»

ББК 34.5я73

Т38

УДК 669.018.29.004.14(075.8)

Технологические процессы машиностроительного производства: учеб. пособие по дисциплине «Технологические процессы в машиностроении»/[Н.Ю.Логинов, Л.А.Логинова]; под ред. Н.Ю.Логинова. – Тольятти: ТГУ, 2009. - с.

Для студентов всех форм обучения специальностей 151001 «Технология машиностроения», 151002 «Металлообрабатывающие станки и комплексы».

Рис. 107 Табл. 3 Библ. 7

© Тольяттинский государственный университет

СОДЕРЖАНИЕ

стр.

Введение………………………………………………………………………..…4

1 Машина – основа производства…………………………………………….5

1.1 Основные определения технологии машиностроения………………

1.2 Структура технологического процесса……………………………….

1.3 Средства технологического оснащения (СТО)………………………

1.4 Точность выпускаемых изделий………………………………………

1.5 Шероховатость поверхностей деталей………………………………..

1.6 Классификация поверхностей детали…………………………………

2 Материалы, применяемые в машиностроении…………………………...22

2.1 Основные виды материалов, используемых в машиностроении……………………………………………………....22

2.2 Свойства металлов и сплавов………………………………………..22

2.3 Инструментальные материалы………………..…………………….23

2.3.1 Углеродистые стали……………………………………………

2.3.2 Быстрорежущие стали………………………………………….

2.3.3 Твердые сплавы……………………………………………….

2.3.4 Минералокерамические материалы…………………………..

2.3.5 Сверхтвердые материалы (СТМ)……………………………..

|

|

|

2.3.6 Абразивные материалы………………………………………..

2.4 Совершенствование инструментальных материалов……………..

3 Металлургия………………………………………………………………..

3.1 Производство чугуна………………………………………………

3.2 Производство стали…………………………………………………..

3.2.1 Конвертерный способ производства стали…………………..

3.2.2 Мартеновский способ производства стали………………….

3.2.3 Выплавка стали в электропечах………………………………

3.2.4 Электрошлаковый и вакуумно-дуговой переплав стали……

3.2.5 Электрошлаковый переплав…………………………………..

3.3 Разливка стали………………………………………………………...

4 Технология литейного производства…………………………………….

4.1 Литье в землю………………………………………………………...

4.2 Литье в металлические формы (кокиль)…………………………….

4.3 Литье по выплавляемым моделям…………………………………..

4.4 Литье в оболочковые формы………………………………………...

4.5 Литье под давлением………………………………………………..45

4.6 Центробежное литье………………………………………………...46

4.7 Технологичность отливок…………………………………………...47

5 Обработка металлов давлением…………………………………………...50

5.1 Прокатка металла……………………………………………………..51

5.2 Бесслитковая прокатка……………………………………………….54

5.3 Волочение……………………………………………………………..55

5.4 Прессование…………………………………………………………...58

5.5 Свободная ковка………………………………………………………59

5.6 Объемная штамповка………………………………………………..62

5.7 Листовая штамповка………………………………………………...65

5.8 Специальные виды штамповок……………………………………..67

5.8.1 Штамповка взрывом………………………………………….67

5.8.2 Раскатка……………………………………………………….69

5.8.3 Накатка………………………………………………………..70

5.8.4 Штамповка на ковочных вальцах……………………………70

5.8.5 Поперечно - клиновая прокатка………………………………71

|

|

|

5.9 Охрана труда и окружающей среды…………………………………72

6 Сварка и пайка……………………………………………………………...75

6.1 Электродуговая сварка……………………………………………….75

6.1.1 Автоматическая сварка под флюсом…………………………76

6.1.2 Дуговая сварка в среде защитных газов……………………...77

6.2 Плазменная сварка……………………………………………………78

6.3 Электрошлаковая сварка……………………………………………..79

6.4 Контактная сварка…………………………………………………….80

6.5 Специальные виды сварки……………………………………………82

6.5.1 Электронно-лучевая сварка……………………………...……82

6.5.2 Ультразвуковая сварка………………………...………………83

6.5.3 Холодная сварка……………………………………………….83

6.5.4 Диффузионная сварка…………………………………………84

6.5.5 Сварка трением……………………….………………………..85

6.5.6 Сварка взрывом………………………………………………..85

6.6 Пайка материалов…………………………………………………….86

7 Особые методы обработки материалов…………………………………..89

7.1 Ультразвуковая обработка…………………………………………...89

7.2 Электроэрозионная обработка……………………………………….90

7.3 Электрохимическая обработка……………………………………….91

7.4 Электроконтактный способ обработки………………………...……93

7.5 Электронно-лучевая обработка………………………………………94

7.6 Лазерная обработка (обработка оптическим квантовым генератором ОКГ)……………………………………………………..95

8 Обработка металлов резанием…………………………………………….97

8.1 Классификация металлорежущих станков………………………….97

8.2 Виды движений в станках………………………………………...….98

8.3 Формообразование поверхностей деталей машин………………….99

8.4 Механизмы металлорежущих станков……………………………..102

8.4.1 Механизм конуса Нортона………………………..…………102

8.4.2 Механизм перебора…………………………………………..104

8.4.3 Реверсивный механизм из цилиндрических зубчатых

колес…….……………………………………………………..105

8.4.4 Конический реверс…………………………………………...105

8.4.5 Храповой механизм…………………………………………..105

8.4.6 Кулисный механизм………………………………………….105

8.4.7 Механизм мальтийского креста……………………………..106

8.4.8 Механический вариатор…………...…………………………107

8.5 Обработка заготовок на станках токарной группы………………..107

|

|

|

8.5.1 Обработка на токарно-винторезных станках……………….111

8.5.2 Обработка заготовок на токарно-револьверных станках.....113

8.5.3 Обработка заготовок на токарно-карусельных станках...…115

8.5.4 Обработка заготовок на многорезцовых токарных

автоматах………………………………………………………117

8.5.5 Обработка заготовок на токарных гидро-

копировальных станках……………………………………….119

8.5.6 Обработка заготовок на токарных много-

шпиндельных автоматах и полуавтоматах…………………..120

8.5.7 Технические требования к конструкциям деталей

машин, обрабатываемых на токарных станках…………..…123

8.6 Обработка заготовок на сверлильных станках……………………124

8.7 Обработка заготовок на фрезерных станках………………………130

8.8 Шлифование…………………………………………………………136

8.9 Зубообработка……………………………………………………….140

8.9.1 Зубодолбление…………………………………….………….146

8.9.2 Зубофрезерование…………………………………………….150

8.9.3 Нарезание конических колес………………………………...153

8.9.4 Отделка зубчатых колес……………………………………...156

8.9.5 Повышение производительности зубо-

обрабатывающих станков…………………………………….157

Литература………………………………………………………………………158

ВВЕДЕНИЕ

Дисциплина «Технологические процессы в машиностроении» имеет особое место в учебном процессе при формировании будущего специалиста машиностроительной промышленности.

Целью данного учебного пособия является введение в курс знаний по специальности, которой должна быть посвящена в дальнейшем вся трудовая деятельность специалиста. Помочь в освоении таких дисциплин, как «Металловедение», «Метрология», «Резание материалов», «Режущий инструмент», «Металлорежущие станки», «Технология машиностроения», чтобы студент мог увидеть необходимость своей специальности и найти себя в ней.

Учебное пособие освещает основные вопросы по каждой из перечисленных дисциплин, помогая в дальнейшем на более высокой основе осваивать знания.

В пособии освещены вопросы по материалам, применяемым в машиностроении, вопросы по заготовительному производству, где отражены методы получения чугунов и сталей, освещены вопросы по литейному, сварочному производству, по обработке металлов давлением.

|

|

|

В разделе «Обработка металлов резанием» рассмотрено оборудование, инструмент и технология обработки на металлорежущем оборудовании, а также обработка на комбинированных станках, таких как ультразвуковые, электроэрозионные, электрохимические и так далее. Все это поможет начинающему специалисту легче и с большим увлечением осваивать информацию по своему профилю.

1 МАШИНА – ОСНОВА ПРОИЗВОДСТВА

В жизни человеческого общества вся его деятельность, так или иначе, связана с разного рода машинами. Машины работают на земле, в воздухе, под землей, выполняя различные виды работ: по изменению геометрических или механических параметров изделия, транспортировки различных грузов, преобразованию видов энергии.

Машина – это устройство, выполняющее полезную работу.

Все машины делятся на три основных вида:

1. Рабочие – машины, преобразующие форму, размер, свойства исходного материала или изделия, либо транспортирующие изделия на какое – то расстояние. К ним относятся: кузнечно–прессовое оборудование, металлорежущие станки, различные подъемники, транспортеры.

2. Энергетические – преобразующие один вид энергии в другой (трансформаторы, генераторы и так далее.)

3. Информационные – машины, в которых по определенным алгоритмам происходит преобразование математических зависимостей из одного вида в другой, а также происходит описание какого – либо явления или действия через числа, символы и изображения.

Машина состоит из узлов и деталей. Машиностроение призвано обеспечить машинами и оборудованием различные отрасли народного хозяйства, такие как станкостроительная, автомобильная, тракторная, аэрокосмическая, химическая, сельскохозяйственная, пищевая и так далее.

Для каждой отдельной отрасли народного хозяйства такие показатели машин, как качество, точность, металлоемкость, энергоемкость, надежность, долговечность и так далее играют очень важную роль.

Узлом изделия называется совокупность двух и более деталей, строго ориентированных друг относительно друга, объединенных в единую конструкцию и выполняющую в машине определенную работу.

Деталью называется неделимая часть машины или узла (вал, колесо, и так далее).

Для изготовления деталей различных размеров и конфигураций, в машиностроении используются самые различные по своему назначению станки (технологическое оборудование).

На одних обрабатываются детали типа «вал», на других – типа «диск», третьих – корпусные изделия и так далее, то есть технологическое оборудование выпускается самой различной конструкции в станкостроительной промышленности.

Существуют три основные цели машиностроения:

1) увеличение объема выпуска машин;

2) повышение качества выпускаемых машин;

3) снижение себестоимости продукции.

Для достижения этих целей решаются следующие частные задачи:

1) Повышение производительности труда

2) Повышение надежности и долговечности.

Надежность – степень соответствия действительных значений параметров технической характеристики машины с её паспортными данными в течение определенного периода времени.

Долговечность – время, в течение которого машина показывает соответствие реальных и паспортных данных параметров характеристики машины.

3) Повышение уровня автоматизации

4) Повышение экономичности машины

Э = (Р1 – Р2)·N,

где, Р1, Р2 - стоимость изготовления новой и базовой машины;

N – годовой объём выпуска машин.

5) Снижение металлоёмкости машин (обеспечение применения легированных материалов, применение специальных термообработок, использование высоколегированных материалов, рациональное конструирование деталей машин).

6) Повышение технологичности машин.

Технологичность – простота изготовления и эксплуатации машин (возможность использования стандартных инструментов и приспособлений, использование прогрессивных методов при получении заготовок, обработке и сборке изделий).

7) Применение современных материалов в конструкциях машин, обеспечивающих повышение прочности и долговечности их при минимальной металлоёмкости.

8) Совершенствование технологий изготовления машин.

1.1 Основные определения технологии машиностроения.

Технология – греческое слово «techno» - мастерство, искусство, «logos» - слово.

Техника – совокупность средств и приемов труда.

В производстве технологического машиностроения есть совокупность методов и приёмов изготовления машин, выработанная в течение определенного промежутка времени.

Но, под технологией машиностроения следует понимать и научную дисциплину, изучающую обобщающую и разрабатывающую новые способы изготовления машин.

Наука – умственная деятельность человека, направленная на приобретение новых знаний.

1.2 Структура технологического процесса.

Производственный процесс – совокупность действий, направленных на преобразование исходных материалов (полуфабрикатов, заготовок) в готовое изделие.

Пример: руда – металл – заготовка – деталь – сборочная единица – машина.

Технологический процесс – часть производственного процесса, направленная непосредственно на изменение свойств, параметров или состояния предмета производства.

Технологическая операция – законченная часть технологического процесса, выполняемая на одном рабочем месте (станок, верстак, испытательный стенд).

ТП =

ТП =  ТО

ТО

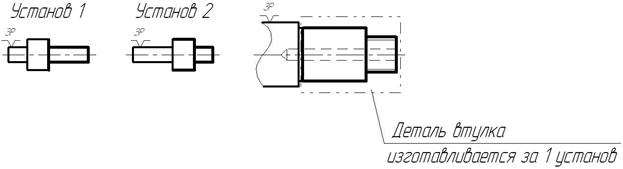

Установ – это часть технологической операции, выполняемая при неизменном закреплении детали.

ТО =

ТО =  У

У

Рис. 1.1 Схема возможных установов заготовок на станке

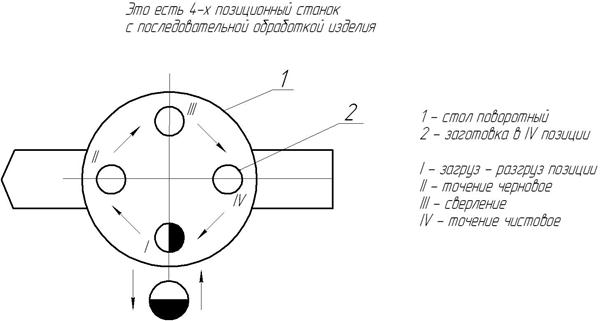

Позиция – фиксированное положение, занимаемое неизменно закрепленной заготовкой совместно с приспособлением, относительно инструмента или неподвижной части станка.

Рис. 1.2 Схема возможных позиций вертикального многошпиндельного станка

Переход – часть технологической операции, выполняемой над заготовкой при неизменном ее положении относительно приспособления и неизменных режимах обработки (резания).

Переход может быть основным, когда осуществляется обработка и вспомогательным, когда перемещение инструмента осуществляется для подготовки к выполнению рабочего (основного) перехода.

Рабочий ход – это часть перехода, при котором с заготовки удаляется один слой металла (материала) при неизменных режимах обработки.

Вспомогательный (холостой) ход – это часть перехода, состоящая из однократного перемещения инструмента относительно заготовки, не сопровождаемое изменением размера, формы и шероховатости поверхности.

1.3 Средства технологического оснащения (СТО).

СТО – орудие производства, необходимое для осуществления технологического процесса.

СТО включает в себя

1. технологическое оборудование (металлорежущие станки, кузнечно– прессовое оборудование, литейное, сварочное и т.п.);

2. инструменты (режущий и мерительный);

3. приспособления, предназначенные для установки и закрепления, как заготовки, так и инструмента.

Инструмент + приспособление = оснастка ТП

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

1. Дать определение машины.

2. Виды машин выпускаемых и используемых в машиностроении.

3. Дать определение рабочей, энергетической и информационной машины.

4. Дать определение детали и узла механизма.

5. Основные цели машиностроительной промышленности.

6. Какие задачи надо решать на машиностроительных предприятиях для достижения основных целей машиностроения?

7. Как определяется производительность труда, повышение уровня автоматизации машины, повышение экономичности новых внедряемых машин?

8. За счет чего снижается металлоемкость машин?

9. Какой вклад в достижение основных целей в машиностроении может внести технология машиностроения, как наука и как технологическая подготовка предприятия к выпуску изделия?

10. Дать определение производственного, технологического процесса и технологической операции.

11. Какова структура технологической операции?

12. Дать определения установа, позиции, перехода и рабочего хода технологической операции?

13. Что представляют собой средства технологического оснащения, и какие составляющие они содержат?

1.4 Точность выпускаемых изделий.

Точность изделия – это степень приближения истинного значения размеров, форм и расположения поверхностей от их идеального состояния.

Точность машины – это степень соответствия показателей работы машины и ее технической характеристики (скоростных характеристик, величин перемещений, создаваемых усилий).

Точность машины обеспечивается точностью входящих в нее деталей.

Точность – понятие относительное, она определяется

- служебным назначением и условиями работы детали;

- методом получения детали;

- абсолютной величиной параметра.

Точность задается в виде допустимых погрешностей (предельных отклонений)

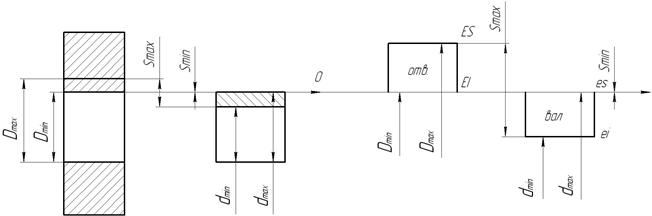

Размер, от которого отсчитываются отклонения в виде допустимых погрешностей и который проставляется на чертеже деталей и сборочных единиц, исходя из функционального его назначения, называется номинальным размером.

Максимальный размер поверхности детали называется наибольшим предельным размером детали, а минимальный – наименьшим предельным размером годной детали.

Алгебраическая разность между этими размерами и номиналом – есть верхнее и нижнее отклонение от номинального размера.

ES, es и EI, ei – обозначения верхних и нижних отклонений размеров отверстия и вала соответственно

Es = dmax – dн ES = Dmax – Dн

ei = dmin – dн EI = Dmin - Dн

Разность между предельными размерами или верхним и нижним отклонением есть допус к на размер.

Td = dmax – dmin = es – ei TD = Dmax – Dmin = ES – EI

Среднее отклонение равно полусумме верхнего и нижнего отклонений.

Рис. 1.3 Схема изображения двух сопрягаемых деталей с определенным полем допуска

Одни и те же размеры для деталей различной точности выполняются с различной степенью отклонений от нормального размера, т. е. эти размеры имеют различный допуск на изготовление.

Стандартом СЭВ144.75 установлено 19 квалитетов точности для размеров от 1 до 500 мм, это наиболее часто применяемые размеры для деталей в среднем машиностроении.

01; 0; 1; 2…….15; 16; 17

01…..2 – квалитеты, используемые в машиностроении при изготовлении концевых мер длины, калибров или контркалибров и тому подобное;

2……4 – квалитеты, используемые для изготовления инструмента для контроля деталей;

5……7 – квалитеты, используемые для точных сопряжений в механизмах и машинах;

8…..11 – квалитеты, используемые для сопряжения деталей нормальной точности в узлах и механизмах;

12…14 – квалитеты, используемые для изготовления свободных размеров деталей;

15…17 – квалитеты, используемые при изготовлении изделий в заготовительном производстве.

Механизмы всех машин и приборов состоят из взаимно сопряженных деталей и узлов. Характер соединений должен обеспечивать точность положения или перемещения деталей и узлов, надежность эксплуатации, простоту ремонта машин и приборов.

В одних случаях необходимо получить подвижное соединение, в других – неподвижное соединение с натягом, в третьем имеем дело с соединениями, которые, могут в процессе эксплуатации демонтироваться, но при этом обеспечивают хорошее центрирование – это переходные посадки. При изготовлении партии деталей по переходным посадкам возможен вариант получения, как зазора, так и натяга в сопряжении двух деталей.

При различном расположении полей допусков на размеры возможно получение различных характеров сопряжений деталей: с зазором, с натягом, переходных.

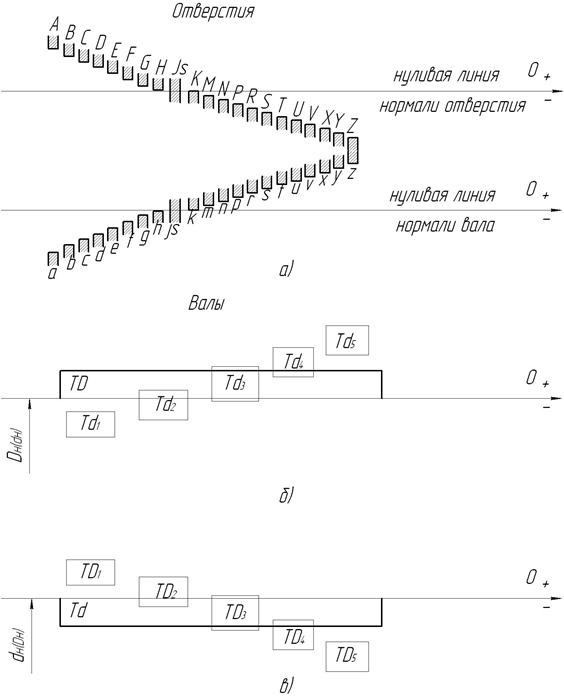

Принято определенное положение допусков отверстия относительно нулевой линии обозначать большими буквами латинского алфавита.

A,B,C,D,E,F,G, H, J,K,M,N,P,R,S,T,U,V,X,Y,Z.

Для допусков на вал – малыми буквами:

a, b, c, d, e, f, g, h, j, k, m, n, p, r, s, t, u, v, x, y, z.

Отклонения Н и h принято считать основными для отверстия и вала.

Посадкой называется характер соединения двух деталей.

Посадки осуществляются по двум системам: системе отверстия и системе вала.

Системой отверстия называется такая система, когда при неизменных размерах отверстия различные посадки достигаются за счет изменения размеров вала. Индекс системы – H, основное отклонение всегда нижнее -ЕI и равно нулю.

Системой вала называется такая система, когда при неизменных размерах вала различные виды посадок достигаются за счет изменения размеров отверстий. Индекс системы – h, основное отклонение всегда верхнее-es и равно нулю.

Рис. 1.4 Расположение полей допусков отверстия и вала относительно нулевой линии

а) по общей схеме независимо от системы;

б) в системе отверстия;

в) в системе вала, обеспечивающей различные сопряжения.

Сопряжения деталей:

D + d1 – образуют зазоры, так как D > d5.

- образуют переходные посадки, т. к. имеет место как D ≥ d2,3,4, так и

- образуют переходные посадки, т. к. имеет место как D ≥ d2,3,4, так и

D ≤ d2, 3,. 4

D + d5 – образуют натяги, так как D > d5.

Сопряжения деталей:

d + D1 – образуют зазоры, так как d < D1.

– образуют переходные посадки, т. к. имеет место как d ≥ D2, 3, 4, так

– образуют переходные посадки, т. к. имеет место как d ≥ D2, 3, 4, так

и d ≤ D2, 3, 4.

D + D5 – образуют натяги, так как d > D5.

При посадках с зазорами рассчитывают Smax и Smin;

при переходных посадках – Nmax и Smax;

при посадках с натягами – Nmax и Nmin.

1.5 Шероховатость поверхностей деталей.

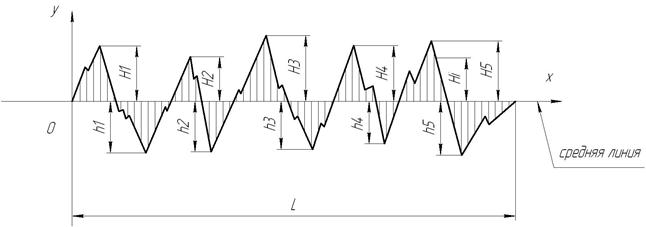

Шероховатость поверхностей – это совокупность действительных точек реальных поверхностей от положения точек идеальных поверхностей.

Параметры и характеристики шероховатости устанавливает ГОСТ, но при этом он не учитывает такие дефекты поверхности, как трещины, раковины и так далее.

Базовая длина L – длина профиля, на которой определяют численные значения параметров шероховатости поверхности.

Рис. 1.5 Схема контура реальной поверхности в пределах базовой длины

Существуют два основных параметра, характеризующие неровность (шероховатость) поверхности.

Ra– среднее арифметическая величина отклонения профиля поверхности от его средней линии в пределах базовой длины.

,

,

Rz – средняя высота полного профиля микронеровностей поверхности по десяти точкам в пределах базовой длины.

Условные обозначения шероховатостей поверхностей:

Условные обозначения отклонения форм и расположения поверхностей.

1.6 Классификация поверхностей детали

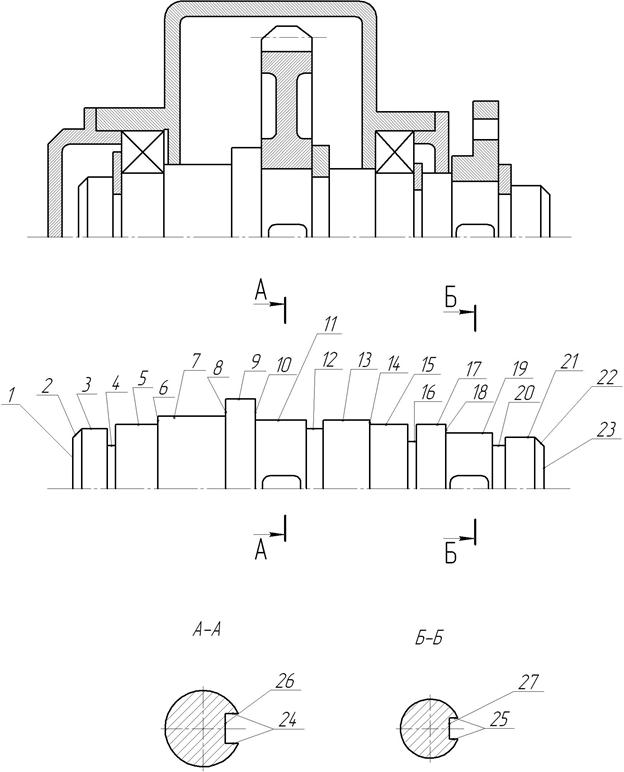

Рис. 1.6 Нумерация поверхностей детали типа «вал»

По назначению все поверхности деталей можно разделить на 4 типа:

1) исполнительные поверхности - это поверхности, исполняющие функциональное назначение детали;

2) основные конструкторские базы – поверхности, обеспечивающие положение детали в узле;

3) вспомогательные конструкторские базы – поверхности, обеспечивающие определенное положение присоединяемых деталей относительно рассматриваемого изделия;

4) свободные поверхности – поверхности, обеспечивающие определенный контур детали и объединяющие все вышеперечисленные виды.

Таблица 1.1 Классификация поверхностей детали

| № | Тип поверхности | № поверхности |

| ИП ОКБ ВКБ СП | 24, 25 5, 6, 15 4, 10, 11, 12, 14, 16, 18, 19, 20, 26, 27 Все остальные |

Назначение технических требований, предъявляемых к поверхностям деталей.

Для хорошей работоспособности детали в узле и машине в целом, необходимо установить определенные требования к изделию по точности выполнения размеров, форм и отклонений расположения поверхностей относительно друг друга и шероховатости поверхностей, обеспечивающих долговечность и надежность работы узлов. Так как кольца подшипников относятся к нежестким деталям, и в период работы принимают форму шейки вала, с которой сопрягаются, что приводит к разбивке беговой дорожки тел качения. Дорожка качения разбивается и в случае большого биения торцов вала, в которые упираются кольца подшипников. Для нормальной работы узла необходимо ввести технические требования по ограничению отклонений профиля поперечных и продольных сечений вала тех ступеней, на которых смонтированы подшипники, шестерни, муфты и т.д. Такое же ограничение должно быть и к допускаемым отклонениям расположения поверхностей относительно друг друга, если с ними сопрягаются другие детали узла.

Для стабильной работы шпоночного соединения, отклонения на расположение паза вала относительно поверхности, на которой он находится, следует ограничить как по симметричности относительно этой поверхности, так и параллельности относительно ее образующей.

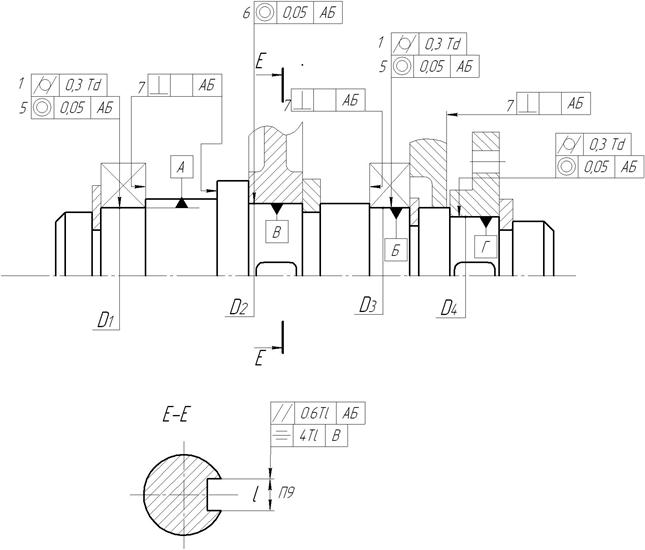

Рис. 1.7 Деталь с расстановкой обозначений требований, предъявляемых к поверхностям

Таблица 1.2 Расшифровка технических требований

| № | Содержание тех. требований | Рекомендованная точность | Ra |

| 1-4 | Цилиндричность поверхности под подшипники, шестерни, муфты и т. д. Соосность поверхностей под подшипники Соосность поверхностей под шестерню, муфту Перпендикулярность торцов под подшипники Радиальное биение под уплотнение Параллельность паза и оси Симметричность паза относительно оси Свободные поверхности | IT 6 IT 6 – 7 IT 6 IT 12 IT = 0.6 TL IT = 4 TL IT 14/2 | 0,5..1,0 0,5..3,0 0,5..3,0 0,5..1,0 0,3..0,5 …….. 2,5..5 10..150 |

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

1. Дать определение точности детали.

2. Сколько квалитетов точности существует в машиностроении при изготовлении деталей с размерами в диапазоне от 1 до 500 мм?

3. Какой квалитет самый точный, а какой имеет самую низкую точность?

4. Перечислить, в каких случаях используются соответствующие квалитеты точности размеров на изготавливаемую продукцию.

5. Дать определение номинального, наибольшего предельного, наименьшего предельного и действительного размеров.

6. Каковы формулы определения предельных размеров изделия?

7. Дать определение допуска на размер детали.

8. Может ли допуск быть равным нулю, если деталь должна иметь самую высокую точность, которую можно достичь?

9. Формула определения допуска на размер детали в зависимости от предельных размеров или параметров отклонений от номинального размера.

10. Какие отклонения на изготавливаемые детали являются действительными?

11. Какие параметры рассчитываются при посадках с зазорами, какие при посадках с натягами, а какие при переходных посадках?

12. Какие условные знаки имеют место при обозначении технических требований на графической части технической документации по допускаемым отклонениям определенных форм деталей и расположения их поверхностей?

13. Дать определение шероховатости поверхностей деталей.

14. Какие параметры характеризуют шероховатость поверхностей?

15. В каком соотношении между собой находятся параметры шероховатости Rz и Ra?

16. Дать определение основных и вспомогательных конструкторских баз.

17. Дать определение исполнительных и вспомогательных поверхностей.

18. Почему на шейки вала, предназначенные для посадки подшипников, необходимо ограничивать отклонения по форме поперечного сечения от круглости и цилиндричности?

19. Почему на поверхности вала, обеспечивающие установку шестерен, муфт и т.п., необходимы требования ограничения отклонений формы продольного сечения от цилиндричности?

20. Почему в месте перехода шейки вала под подшипник и его торцом, в который упирается подшипник, необходимо выполнять канавку? Почему в аналогичных местах посадок шестерен, это можно не делать?

21. Почему при наличии резьбы на длину всей ступени вала, необходимо выполнять канавку на глубину выполняемой резьбы?

22. Почему оси всех ответственных поверхностей вала необходимо выполнять с обязательным требованием в ограничении отклонений от соосности с основной осью опор вала?

23. Объяснить необходимость ограничения допуска на расположение шпоночного паза вала от симметричности и параллельности относительно той поверхности, на которой он выполнен?

24. Почему необходимо ограничить отклонение расположений торцов вала, в которые упираются подшипники, шестерни и т.п., от перпендикулярности к его оси?

2 МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ В МАШИНОСТРОЕНИИ

2.1 Основные виды материалов, используемых в машиностроении

Материалы, применяемые в современных конструкциях, помимо высоких прочностных характеристик должны обладать комплексом таких свойств, как повышенная коррозионная стойкость, жаропрочность, теплопроводность и электропроводность, тугоплавкость и способность сохранять эти свойства в течение длительного времени при различных режимах работы.

Технически чистые металлы, в основном, обладают низкими прочностными характеристиками, поэтому при изготовлении машин используются преимущественно их сплавы.

Сплавы на основе железа и определенного процентного содержания углерода называют сталями или чугунами.

Сплавы на основе алюминия, магния, титана и бериллия, имеющих малую плотность, называются легкими цветными сплавами; на основе цинка, кадмия, висмута и других металлов – легкоплавкими цветными сплавами. Сплавы на основе меди, свинца, олова называются тяжелыми цветными сплавами; на основе молибдена, ниобия, циркония, вольфрама, ванадия – тугоплавкими цветными сплавами.

2.2 Свойства металлов и сплавов.

К различным деталям в машинах предъявляются самые различные свойства, которыми они должны обладать для нормальной работы, надежности и долговечности машины. Эти свойства подразделяют на физико–химические, механические, технологические и эксплуатационные. В процессе работы детали, испытывая различные нагрузки, деформируются под воздействием возникающих напряжений.

Деформация – это изменение формы и размеров тела под воздействием внешних сил или в результате определенных процессов, проходящих внутри тела (например, усадки в процессе остывания или каких–то других фазовых превращений). Деформация может быть упругая, когда форма изделия восстанавливается после снятия напряжения, и пластическая – остающаяся после снятия нагрузки.

Прочность – это способность твердого тела сопротивляться разрушению под воздействием нагрузок. Для определения прочности при статических нагрузках образцы испытывают на растяжение, сжатие, изгиб и кручение. Прочность при динамических нагрузках определяют по данным испытаний образцов на ударную вязкость и на усталостную прочность.

Пластичност ь – это способность материала получать остаточные изменения форм и размеров без разрушения, после снятия нагрузки.

Твердость – способность материала сопротивляться внедрению в него другого, не получающего остаточных деформаций тела. Например, твердость по Бринеллю (НВ, МПа) определяют из отношения нагрузки, приложенной к телу посредством шарика, к площади поверхности полученного отпечатка шарика на испытуемом образце.

К физическим свойствам металлов и сплавов относятся температура плавления, плотность, коэффициенты линейного и объемного расширения при нагреве и электропроводность.

К химическим свойствам относится способность к химическому воздействию с агрессивными средами, а также антикоррозионные свойства.

К технологическим свойствам металлов и сплавов относятся литейные свойства, пластичность, свариваемость и обрабатываемость режущим инструментом.

Литейные свойства определяются способностью жидкого металла заполнять литейную форму.

Свариваемость – способность металлов и сплавов образовать неразъемные соединения требуемого качества.

Обрабатываемость – свойство металла поддаваться обработке резанием.

К эксплуатационным свойствам материала деталей машин относят износостойкость, коррозионную стойкость, жаростойкость, жаропрочность, хладостойкость, атифрикционность материала и др.

Износостойкость – способность материала сопротивляться поверхностному разрушению под воздействием внешнего трения.

Коррозионная стойкость – сопротивление материала действию агрессивных кислотных и щелочных сред.

Жаростойкость – способность материала сопротивляться окислению в газовой среде при высоких температурах.

Жаропрочность – способность материала сохранять свои механические свойства при высоких температурах.

Антифрикционность – способность одного материала прирабатываться к другому с минимальным трением и износом при скольжении.

Выбирая материал для создания технологичной конструкции детали, необходимо учитывать все его эксплуатационные свойства.

2.3 Инструментальные материалы

При резании материалов в зоне контакта инструмента и заготовки возникают большие силы трения, в результате чего резко поднимается температура. Такие условия работы диктуют ряд требований, которым должны удовлетворять применяемые режущие материалы, используемые при обработке – это высокая твердость, прочность, теплостойкость, износостойкость, теплопроводность и низкая стоимость инструмента.

В соответствии с химическим составом и физико–механическими свойствами инструментальные материалы делят на углеродистые, легированные, быстрорежущие стали, твердые сплавы, минеральную керамику, сверхтвердые, абразивные и алмазные материалы.

2.3.1 Углеродистые стали.

Используются для изготовления инструментов, где основным химическим элементом, обеспечивающим твердость, является углерод. Наиболее широкое распространение имеют следующие марки углеродистых сталей: У9А, У10А, У12А, У13А, где «У» обозначает углеродистую сталь, а цифра – содержание углерода в десятых долях процента, буква «А» указывает, что сталь высококачественная. Сталь У12А содержит 1.2% С.

Инструменты из углеродистой стали подвергаются закалке и отпуску. После термической обработки твердость их достигает 60 … 62НRС. Из-за отсутствия легирующих элементов эти инструментальные материалы самые дешевые. Но они же очень быстро изнашиваются, т.к. твердость у инструментального материала не сквозная и в средине инструмента равна 40 HRC. Кроме того, в процессе термической обработки возможно образование трещин. Из углеродистых сталей изготавливают инструмент малых линейных размеров и работающих по обработке мягких металлов.

2.3.2 Быстрорежущие стали.

Они применяются наиболее широко для осевого инструмента: сверл, зенкеров, метчиков и резьбовых резцов.

Они делятся на 3 группы:

1) нормальной производительности;

2) повышенной производительности;

3) высокой производительности.

Стали нормальной производительности характеризуются пониженной теплостойкостью (615-620°С):

вольфрамовые стали (Р9, Р12, Р18 и другие);

безвольфрамовые (9Х6М3ФЗАГСТ и другие);

вольфрамомолибденовые (Р6М5,Р6М3 и другие).

Их применяют при обработке цветных сплавов, чугунов, углеродистых и легированных сталей при скорости резания Vp до 35-40м/мин.

Стали повышенной производительности имеюттеплостойкость- 625°…640°С:

вольфрамо-кобальтовые (Р9К5, Р9К10 и другие);

вольфрамо-ванадиевые (Р9Ф5,Р12Ф3 и другие);

вольфрамо-молибденовые с кобальтом и ванадием (Р6М5К5,Р6М5Ф3 и другие);

вольфрамо-ванадиевые с кобальтом (Р10Ф5К5 и другие);

вольфрамо-ванадиевые с кобальтом и молибденом (Р12Ф3К10М3 и другие).

Эти стали применяются для обработки коррозионно-стойких, жаростойких и жаропрочных сталей и сплавов и высокопрочных сталей.

Повышенная теплостойкость этих сталей позволяет устанавливать повышенные режимы резания с увеличенной стойкостью (стойкость инструмента - это время между 2-мя переточками). Например, при обработке стали 40ХН со скоростью Vp=30 м/мин, стойкость червячных фрез из стали Р9М4К8 в 3 раза выше, чем стали Р18.

Порошковые быстрорежущие стали.

Обладают повышенной прочностью при изгибе и в 1,5-2 раза более высокой стойкостью по сравнению с быстрорежущими сталями аналогичного состава обычного производства.

Р9М4К8-МП, Р10М6К8-МП обладают повышенной красностойкостью, хорошо шлифуются. Обрабатывают материал повышенной твердости до HRC 38…42. Используются для инструмента применяемых на станках с ЧПУ, при этом их стойкость в 1,5-2 раза выше Р6М5, Р18.

Стали высокой производительности.

Стали высокой производительности характеризуются высокой теплостойкостью (700…725°С).

К ним относятся стали В11М7К23, В24М12К23 и другие. Эти инструменты имеют высокую стойкость при повышенных режимах резания жаропрочных и титановых сплавов.

К быстрорежущим сталям высокой производительности относятся карбидостали.

Карбидостали – это новый класс инструментальных материалов для обработки труднообрабатываемых материалов, изготовляемых методами порошковой металлургии.

Карбидостали сочетают твердость и износостойкость твердых сплавов с прочностью и вязкостью легированных сталей и занимают промежуточное положение между быстрорежущими сталями и твердыми сплавами.

Карбидостали разработаны и выпускаются заводом «ИЖСТАЛЬ» на основе 2-х сталей: Р6М5-КТ20 и Р6М5К5-КТ20.

Стойкость режущего инструмента из карбидосталей при обработке сплавов ЖС6КП в 2,5-3,5 раза выше стойкости сталей повышенной производительности.

2.3.3 Твердые сплавы

Для обработки труднообрабатываемых материалов широко применяют твердые сплавы, состоящие из зерен карбидов тугоплавких металлов вольфрама, титана и тантала, сцементированных кобальтом.

Существует 3 основные группы твердых сплавов: ВК, ТК, ТТК.

Сплавы группы ВКпри одинаковом химическом составе различаются размерами зерен карбидных составляющих. Твердые сплавы с размерами зерен 3-5 мкм имеют крупнозернистую структуру (ВК, ВК8 и так далее); с размерами зерен 1,0-1,5 мкм – мелкозернистую ВК10М, ВК15М – используются для изготовления мелкоразмерных инструментов (сверл, метчиков и так далее); для обработки труднообрабатываемых материалов с размерами зерен менее 1 мкм – называются особомелкозернистыми. От размера зерен зависят физико-механические свойства сплавов.

ВК6-ОМ, ВК10-ОМ и другие применяются для чистовой и получистовой обработки коррозионно-стойких, жаропрочных сталей и сплавов на никелевой основе, титановых сплавов и высокопрочных сталей. Их стойкость в 3 раза выше ВК6М, ВК10М.

Сплавы группы ТКобладают большими, чем сплавы группы ВК твердостью. Они плохо выдерживают ударные и переменные нагрузки.

Поэтому сплавы группы ТК с меньшим содержанием карбида титана (Т5К10, Т14К8 и другие) целесообразно применять для черновой и получистовой обработки, а с большим содержанием карбидов титана (Т15К6, Т30К4) – для получистовой и чистовой обработки с повышенными скоростями резания.

Сплавы группы ТТК имеют более высокую прочность и вязкость, чем сплавы группы ТК, но уступают им по твердости и теплостойкости. Они эффективны при черновой обработке сталей и сплавов (ТТ8К6, ТТ2ДК9А и другие).

Безвольфрамовые твердые сплавы (БВТС).

Дефицит на вольфрамовую руду привел к получению этих сплавов.

Безвольфрамовые твердые сплавы по сравнению с вольфрамовыми имеют меньшую прочность на изгиб, но отличается повышенной жаростойкостью (до 1000°С).

Сплавы КТС-2М – заменяют успешно сплавы группы ВК и легче его в 2-2,5 раза.

Сплав КТС-2М применяется для точения, фрезерования легированных сталей, никелевых сплавов. Износостойкость в 1,5-3 раза выше, чем у ВК.

2.3.4 Минералокерамические материалы.

Минералокерамические материалы делятся на два основных вида:

1) оксидно-белую керамику, содержащую окись алюминия (Al2O3);

2) черную оксидно-карбидную керамику с добавлением к окиси алюминия карбида титана (Al2O3+TiC).

На основе нитрида кремния (Si3 Ni4) разработан инструментальный материал Силинит-Р, который используется для чистового и получистового точения и фрезерования сталей, закаленных до 58…63HRC.

Инструментальный материал ОНТ-20 (картинит) имеет мелкозернистую структуру и предназначается для чистового и получистового точения и фрезерования сталей закаленных до HRC≤55.

Инструментальные металлокерамические материалы В3 и ВОК-60, заменяя Т30К4, ВК6М, обеспечивают повышение стойкости в 5-10 раз, при увеличении производительности в 2 раза.

2.3.5 Сверхтвердые материалы (СТМ).

Современные сверхтвердые материалы композит 01, 02, 05, 09, 10 широко используются на станках с ЧПУ и автоматических линиях.

Лезвийные инструментальные из СТМ применяются в основном при обработке сталей (HRC>45), чугунов и некоторых инструментальных материалов. Наибольшее распространение получили инструменты резцы и фрезы, оснащаются композитом 01 (Эльбор-Р) и композитом 10 (Гексанит-Р).

2.3.6 Абразивные материалы.

Процесс абразивной обработки получает все большее распространение. 44% парка станков ОАО «АВТОВАЗ» – станки для абразивной обработки.

Абразивная обработка – это снятие с поверхности зачистки слоя материала с помощью абразивного инструмента.

Геометрия инструмента – зерна участвующие в работе изменяют геометрические параметры по случайному закону.

Таблица 1.3. Некоторые свойства абразивных материалов

| № | Наименование материала | Микротвердость кгс/мм2 | Прочность Gизг кгс/мм2 | Красностойкость |

| Электрокорунд: белый (ЭБ) (порода Al2O3) - белый эл.к.высокого качества(ЭБА) -хромистый(ЭХ) | 8-9 | 1200°С | ||

| Карбид кремния(КК) -зеленый- КЗ -черный- КЧ (SiC) | 5-15 | 1400°С | ||

| Кубический нитрид бора КНБ | 9-40 | 1500°С | ||

| Алмаз (А) | 21-49 | 800°С |

Примечание: Э – для обработки сталей;

КК – для обработки чугунов;

А – для обработки цветных металлов и твердых сплавов.

Связки абразивных инструментов бывают следующих видов:

1) керамическая (на основе минералов) – самая прочная;

2) органическая – бакелитовая смола;

3) вулканитовая – на основе каучука;

4) металлическая.

Одно из основных свойств абразивного материала – это способность удерживать зерна. Чем больше связки (по V), тем тверже материал.

Твердость материала:

М – мягкий (М1,М2,М3);

СМ – средней мягкости (СМ1,СМ2);

С – средний (С1,С2);

СТ – средней твердости (СТ1,СТ2,СТ3);

Т – твердый (Т1,Т2);

ВТ – весьма твердый (ВТ1,ВТ2);

ЧТ – чрезвычайно твердый (ЧТ1,ЧТ2).

Структура образования круга характеризует количество соотношения объемов зерен + связки пустот.

- закрытая (плотная) структура

- закрытая (плотная) структура

- средняя (нормальная) структура

- средняя (нормальная) структура

- открытая структура

- открытая структура

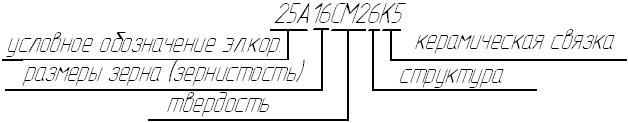

Маркировка:

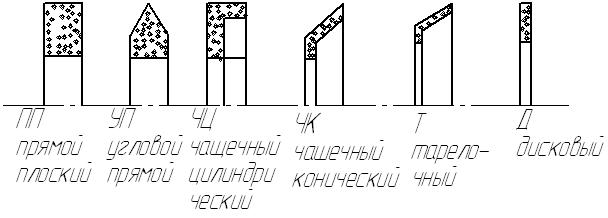

Рис. 2.1 Профили кругов

2.4 Совершенствование инструментальных материалов.

Основные недостатки:

– малая твердость и прочность;

– изменение состава материала за счет добавления легирующих элементов (Ti,Cr,W).

ЭТ,ЭХ,ЭВ – повышенная твердость и прочность

ЭХТ – CrTi добавка

ЭКБ – 24А, 25А (с увеличением цифры количество вредных примесей уменьшается)

63С, 64С – SiC (зеленый)

53С, 54С – SiC (черный)

ЭХТ – 91А

ЭТ – 37А

ЭВ – 38А

ЭХ – 34А

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

1. Перечислить требования, предъявляемые к инструментальным сталям.

2. Назвать группы инструментальных материалов.

3. Как подразделяются быстрорежущие стали по теплостойкости?

4. Охарактеризовать порошковые быстрорежущие стали.

5. Область применения карбидосталей.

6. Какие материалы являются исходными при изготовлении твердых сплавов?

7. Назвать группы твердых сплавов.

8. При обработке каких материалов используются сплавы ВК, ТК, ТТК?

9. Основные преимущества безвольфрамовых твердых сплавов по сравнению с вольфрамовыми.

10. Область применения минералокерамических материалов,

11. Назначение и область применения сверхтвердых материалов.

12. Назначение и область применения абразивных материалов.

13. Перечислить основные абразивные материалы, используемые в промышленности.

14. Какие структуры имеет абразивный материал инструмента?

15. Как изменяется твердость абразивного материала с повышением твердости обрабатываемого изделия?

16. Какие связки используются в абразивных инструментах?

3 МЕТАЛЛУРГИЯ

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 569; Нарушение авторских прав?; Мы поможем в написании вашей работы!