КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Коррозионно-стойкие жаростойкие стали и сплавы

|

|

|

|

Коррозионная стойкость стали. Коррозией называют разрушения металлов под действием окружающей среды. При этом часто металлы покрываются продуктами коррозии (ржавчиной). В результате воздействия внешней среды механические свойства металлов резко ухудшаются, иногда даже при отсутствии видимого изменения внешнего вида поверхности.

Различают химическую коррозию и электрохимическую коррозию.

Механизм электрохимической коррозии сводится к следующему, Если электролит поместить два соприкасающихся различных металла, образуется гальванический элемент, при этом металл, который легче, отдает электроны, служит анодом, а другой - катодом. В процессе работы гальванического элемента анод разрушается. Аналогично микрогальванические элементы возникают между различными фазами и даже в чистых металлах, где роль анода играют границы зерен и другие дефектные участки, а роль катода - тело зерна.

Существует несколько видов электрохимической коррозии:

- равномерная коррозия, протекающая примерно с одинаковой скоростью по всей поверхности;

- локальная коррозия, которая в свою очередь подразделяется на точечную, пятнистую и с язвами;

- интеркристаллитная коррозия, распространяющая по границам зерен вследствие более низкого их электрохимического потенциала. Она опасна тем, что без заметных внешних признаков быстро проникает по границам зерен вглубь, резко снижая механические свойства.

- коррозия под напряжением, которая возникает при одновременном воздействии коррозионной среды и напряжений растяжения.

Сталь устойчивую к газовой коррозии при высоких температурах называют окалиностойкой (жаростойкой)

Стали, устойчивые к электрохимической, химической, межкристаллитной и другими видам коррозии, называю коррозионно-стойкими (нержавеющими).

Повышение устойчивости стали к коррозии достигается введением в нее элементов, образующих на поверхности защитные пленки, прочно связанные с основным металлом и предупреждающие контакт между сталью и наружной агрессивной средой, а также повышающей электрохимический потенциал стали в разных агрессивных средах.

Жаростойкие стали сплавы. Повышение окалиностойкости достигается введение в сталь главным образом хрома, а также алюминия или кремния, т.е. элементов, находящихся в твердом растворе и образующих в процессе нагрева защитные пленки оксидов (Cr, Fe)2O3, (Al, Fe)2O3. Введение в сталь 5-8 % Cr до 15-17% делает сталь окалиностойкой до 950 - 10000С, а при введении 25 % Cr сталь остается окалиностойкой до 11000С. Легирование сталей с 25 % Cr алюминием в количестве 5% повышает окалиностойкость до 13000С. Окалиностойкость зависит от состава стали, а не от структуры, в связи окалиностойкость ферритных и аустенитных сталей при равном количестве хрома практически одинакова.

Для изготовления различного рода высокотемпературных установок, деталей машин, деталей печей и газовых турбин применяют жаростойкие ферритные (12Х17, 15Х25Т) и аустенитные (20Х23Н13, 12Х25Н16Г7АР, 36Х18Н25С2) стали, обладающие жаропрочностью.

Коррозионно-стойкие стали. Составы сталей, устойчивых к электрохимической коррозии, устанавливают в зависимости от среды, для которой они предназначаются. Эти стали можно разделить на два основных класса: хромистые, имеющие после охлаждения на воздухе ферритную, мартенситно-ферритную (феррита более 10%) или мартенситную структуру, и хромоникелевые, имеющие аустенитную, аустенитно-мартенситную или аустенитно-ферритную (феррита более 10%) структуру.

Таблица 32

|

|

|

Химический состав (по легирующим элементам) и механические свойства (средние)

некоторых коррозийно-стойких сталей

|

|

|

| Сталь | Содержание основных элементов, % | Механические свойства | ||||||||||||||

| C | Cr | Ni | Другие элементы | sB, МПа | s0,2, МПа | d,% | y,% | |||||||||

| Стали мартенситного класса | ||||||||||||||||

| 20Х13 | 0,16- 0,25 | 12-14 | - | - | ||||||||||||

| 30Х13 | 0,26- 0,35 | 12-14 | - | - | ||||||||||||

| 40Х13 | 0,36- 0,45 | 12-14 | - | - | ||||||||||||

| Сталь мартенситно-ферритного класса | ||||||||||||||||

| 12Х13 | 0,09- 0,15 | 12-14 | - | - | ||||||||||||

| Стали ферритного класса | ||||||||||||||||

| 12Х17 | 0,12 | 16-18 | - | - | ||||||||||||

| 15Х25Т | 0,15 | 24-27 | - | 5С-0,9 Ti | - | |||||||||||

| 015Х17Ь2Б | 0,015 | 16,5-18,5 | - | 1,5-2,0 Mo 0,3-0,5 Nb | ||||||||||||

| Стали аустенитного класса | ||||||||||||||||

| 12Х18Н9 | 0,12 | 17-19 | 8-10 | - | ||||||||||||

| 10Х14Г14Н4Т | 0,10 | 13-15 | 2,5-4,5 | 5С-0,6 Ti 13-15 Mn | ||||||||||||

| 10Х14АГ15 | 0,10 | 13-15 | - | 0,15-0,25 N 14-16 Mn | ||||||||||||

| 10Х17Н13М3Т | 0,10 | 16-18 | 12-14 | 5С-0,7 Ti | ||||||||||||

| Стали аустенитно-ферритного класса | ||||||||||||||||

| 08Х21Н6М2Т | 0,08 | 20-22 | 5,5-6,5 | 1,8-2,5 Mo 0,2-0,4 Ti | ||||||||||||

| Стали аустенитно-мартенситно-ферритного класса | ||||||||||||||||

| 09Х15Н8Ю | 0,09 | 14-16 | 7-9 | 0,7-1,3 Al |

Стали ферритного, мартенситного и мартенситно-ферритного классов. При введение 12-14 % хрома ее электрохимический потенциал становится положительным и она приобретает устойчивость против коррозии в атмосфере, морской (пресной) воде ряде слабы растворах кислот, солей и щелочей. Стали данного типа (12Х13) при равновесии относятся к полуферритным, а после закалки в масле или в воздухе с высоких температур имеет структуру мартенсит и феррит (ферритно-мартенситная сталь). Стали 20Х13 и 30Х13 в равновесном состоянии доэвтектоидные, а 40Х13 - заэвтектоидные, после охлаждения на воздухе имеют структур мартенсит.

Сталь обладает лучшей стойкостью против коррозии только при условии, что весь хром в стали приходится на долю твердого раствора. Только в этом случае он образует на поверхности плотную защитную оксидную пленку (Cr,Fe)2O3. Коррозионная стойкость стали повышается термической обработкой: закалкой и высоким отпуском и созданием шлифованной и полированной поверхности.

Стали аустенитного класса. Эти стали обычно легируют хромом и никелем или марганцем, после охлаждения до нормальной температуры имеют аустенитную структуру. низкий предел текучести, умеренную прочность и хорошую коррозионную стойкость в окислительных средах. Стали парамагнитны.

Высокое сопротивление межкристаллитной коррозии, хорошую пластичность и свариваемость имеют низкоуглеродистые аустенитные стали 04Х18Н10 и 03Х18Н12. Стали с пониженным содержанием углерода устойчивы в азотной кислоте и других агрессивных средах и широко используются для изготовления химической аппаратуры. Хромоникелевые коррозионно-стойкие стали дороги и поэтому никель можно частично заменит марганцем.

Стали аустенитно-ферритного класса содержат 18-22% Сr, 2 -6 % Ni и некоторое количество молибдена и титана, Они обладают более высокой прочностью при удовлетворительной пластичности и лучшей сопротивляемости интеркристаллитной коррозии. и коррозионному растрескиванию.

Стали аустенитно-мартенситного класса. Эти стали наряду с хорошей устойчивостью против атмосферных коррозии обладают высокими механическими свойствами и хорошо свариваются. Механические свойства указанной стали зависят от количества образовавшегося мартенсита, которое можно регулировать температурой закалки и обработкой холодом. Если количество мартенсита превысит 40 %, то пластичность стали заметно падает. Большее упрочнение можно достигнуть нагартовкой предварительно закаленной на аустенит стали путем прокатки и волочения. После такой обработки большая часть аустенита превращается в мартенсит деформации. Дальнейшее упрочнение достигается старением.

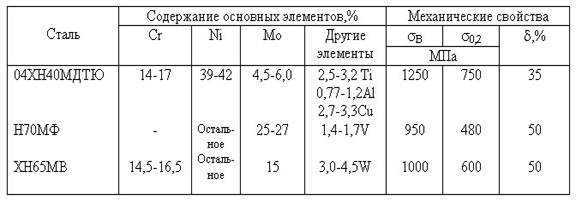

Коррозионно-стойкие сплавы на железоникелевой и никелевой основе. Аустенитные (аустенитно-ферритные) стали не обеспечивают достаточно высокой коррозионной стойкости в таких средах, как серная и соляная кислоты. В этих случаях используются сплавы на железоникелевой основе, имеющие после закалки от 1050 - 11000С и старением при 650 - 7000С структуру аустенит и интерметаллидную g' - фазу типа Ni3(Ti, Al). Сплав предназначен для работы при больших нагрузках растворах серной кислоты. Для работы в азотной кислоте применяют сплав Н70МФ. Наиболее широкое распространение получил сплав ХН65МВ для работы при повышенных температурах во влажном хлоре, соляно кислых и сернокислых средах, хлоридах, смесях кислот и других агрессивных средах.

Никелевые сплавы используются после закалки от 10700С. Структура сплавов - a- или g- твердый раствор на основе никеля и избыточные карбиды типа М6С и VC (Х70МФ).

Таблица33

|

|

|

|

|

|

Химический состав (по легирующим элементам) и механические свойства

коррозионной стойких сплавов на железоникелевой основах

Двухслойные стали. для деталей химической аппаратуры, работающих в коррозионной среде нашли применение двухслойные стали. Они состоят из основного слоя - низколегированной или углеродистой стали и коррозионно-стойкого плакирующего слоя толщиной 1-6 мм из коррозионно-стойких сталей или никелевых сплавов.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 563; Нарушение авторских прав?; Мы поможем в написании вашей работы!