КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Литьё в песчаные формы

Литьё в песчаные формы в настоящее время является универсальным и самым распространённым способом изготовления отливок. Этим способом изготовляют из всех видов литейных материалов разнообразные по сложности отливки любых размеров и массы. Отличительными особенностями этого вида литья являются малые теплопроводность и теплоёмкость песчаной формы, что позволяет получать отливки с малой толщиной стенки (2,5…5 мм).

Сущность литья в песчаные формы заключается в изготовлении отливок обычной заливкой расплавленного металла в разовую разъёмную и толстостенную форму, изготовленную из формовочной смеси на основе песка с помощью многократно используемых модельных комплектов, с последующими затвердеванием залитого металла, охлаждением отливки в форме, извлечением её из формы и очисткой. Технологический процесс изготовления отливок состоит из ряда основных и вспомогательных операций, выполняемых в определённой последовательности (рис. 3.1). Из этих операций наиболее ответственными и трудоёмкими (60–75% общей трудоёмкости) являются операции изготовления литейной формы и её сборки. Процесс изготовления разовой литейной формы называется формовкой, которая может быть ручной, машинной и автоматической.

Рассмотрим элементы, необходимые для изготовления песчаной формы.

Формовочная смесь – это многокомпонентная смесь природных, а иногда и с добавкой искусственных, материалов, необходимая для непосредственного образования литейной формы. В рассматриваемом виде литья основой формовочной смеси являются кварцевый песок и глина или различные смолы, обладающие связующей способностью и термической стойкостью. В процессе изготовления литейной формы увлажнённую формовочную смесь для сохранения ею требуемой конфигурации уплотняют различными способами, например, сжатием (прессованием) или встряхиванием.

Литейная опока – это приспособление в виде жёсткой рамы (открытого ящика), служащее для удержания формовочной смеси в процессе изготовления литейной формы и её последующей транспортировки и заливки металлом (рис. 3.2). Для удержания формовочной смеси при подъёмах и переворотах опока имеет внутренние выступы 1, 5. Для облегчения просушки формы, а также выпуска газов в процессе заливки формы расплавленным металлом в стенках опоки сделаны отверстия 2. Форма изготовляется в таком числе опок, которое необходимо для беспрепятственного извлечения модели.

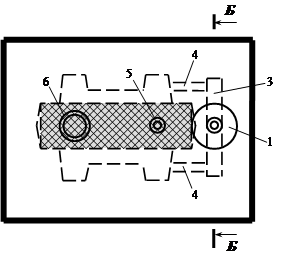

Песчаная форма обычно состоит из верхней и нижней полуформ, которые изготовляют по литейным моделям в опоках (рис. 3.1) и взаимно ориентируют с помощью центрирующих металлических штырей 4, вставляемых в сопряжённые отверстия приливов 3 у опок (рис. 3.2).

Литейная модель – это приспособление, с помощью которого в литейной форме получают полость с формой и размерами, соответствующими конфигурации получаемой отливки. Модели бывают неразъёмные, разъёмные, а также с отъёмными частями. Модели для единичного и серийного производства изготавливаются деревянными, а для крупносерийного и массового производства – металлическими или пластмассовыми. Изготовление литейных форм с применением металлических приспособлений вместо деревянных обеспечивает бόльшую точность и более высокое качество поверхности отливок.

Рис. 3.1. Процесс получения отливки в песчаной форме:

а – отливка (втулка); б – разъёмная деревянная модель втулки; в – стержневой ящик; г – песчаный стержень; д – установка нижней половины модели в нижнюю опоку, расположенную на модельной плите; е – формовка нижней опоки; ж – переворот нижней опоки, установка верхней половины модели и моделей литника и выпора (чаша вверху литника условно не показана); з – формовка верхней опоки; и – снятие верхней полуформы и установка стержня в нижнюю полуформу; к – сборка формы; л – скрепление боковыми зажимами собранной под заливку формы; м – заливка в форму расплавленного металла; н – литник и выпор в литейной форме; о – литниковая система и выпор в готовой отливке

Рис. 3.1. Процесс получения отливки в песчаной форме:

а – отливка (втулка); б – разъёмная деревянная модель втулки; в – стержневой ящик; г – песчаный стержень; д – установка нижней половины модели в нижнюю опоку, расположенную на модельной плите; е – формовка нижней опоки; ж – переворот нижней опоки, установка верхней половины модели и моделей литника и выпора (чаша вверху литника условно не показана); з – формовка верхней опоки; и – снятие верхней полуформы и установка стержня в нижнюю полуформу; к – сборка формы; л – скрепление боковыми зажимами собранной под заливку формы; м – заливка в форму расплавленного металла; н – литник и выпор в литейной форме; о – литниковая система и выпор в готовой отливке

|

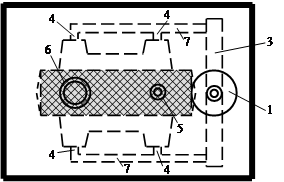

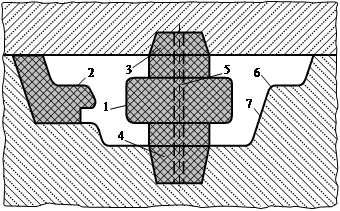

Поверхности разъёма как модели, так и формы должны обеспечивать свободное извлечение модели после формовки. Кроме того, для предотвращения разрушения формы при извлечении из неё модели в направлении извлечения выполняют формовочные уклоны 7, а в местах сопряжения различных поверхностей – скругления 6 (рис. 3.3). Понятно, что формовочные уклоны и скругления, первоначально выполненные на модели, переходят затем в форму литейной полости, полученной с помощью данной модели, а после – и в геометрию полученной в данной полости отливки. Поэтому скругления также нужны для более равномерного охлаждения отливки и предотвращения возникновения трещин и усадочных раковин в местах сопряжений различных поверхностей.

Литейные стержни – это устанавливаемые в формы отъёмные формообразующие элементы, необходимые для образования полостей или отверстий требуемой конфигурации, а также иных сложных контуров, в том числе и участков наружных поверхностей (рис. 3.3). Литейные стержни фиксируют с помощью выступов, входящих в соответствующие впадины в форме и называемых стержневыми знаками. Конфигурация и размеры стержневых знаков должны обеспечивать удобство установки и устойчивое крепление стержней в форме.

Рис. 3.2. Литейные опоки:

1 – верхний выступ; 2 – вентиляционное отверстие; 3 – прилив; 4 – центрирующий штырь; 5 – нижний выступ

Рис. 3.2. Литейные опоки:

1 – верхний выступ; 2 – вентиляционное отверстие; 3 – прилив; 4 – центрирующий штырь; 5 – нижний выступ

|

Рис. 3.3. Литейные стержни и особенности

конфигурации полости литейной формы:

1 – стержень для образования отверстия с внутренней полостью; 2 – стержень для образования участка наружной поверхности; 3 – верхний стержневой знак; 4 – нижний стержневой знак; 5 – вентиляционный канал; 6 – скругление; 7 – формовочный уклон

Рис. 3.3. Литейные стержни и особенности

конфигурации полости литейной формы:

1 – стержень для образования отверстия с внутренней полостью; 2 – стержень для образования участка наружной поверхности; 3 – верхний стержневой знак; 4 – нижний стержневой знак; 5 – вентиляционный канал; 6 – скругление; 7 – формовочный уклон

|

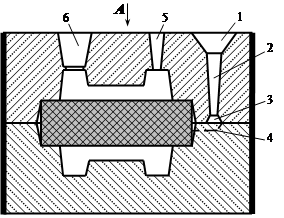

Рис. 3.4. Составной литейный стержень, образующий в отливке полость сложной формы: 1 – верхний стержень; 2 – нижний стержень | ||||||

а)

а)

Вид А

б)

Вид А (вариант)

в)

Рис. 3.5. Литниковая система на фронтальном виде а и виде сверху б, в: 1 – литниковая чаша; 2 – стояк; 3 – шлакоуловитель; 4 – питатель; 5 – выпор; 6 – прибыль; 7 – коллектор |

Литейные стержни изготавливают с помощью стержневых ящиков (рис. 3.1- в), в которых производят формовку специальной стержневой смеси, основой которой является кварцевый песок с различным связующим (например, синтетической смолой или жидким стеклом). В процессе изготовления стержня внутри него металлической иглой обычно делают вентиляционный канал 5 (рис. 3.3), служащий для лучшего удаления газов, образующихся при контакте с расплавленным металлом в процессе литья. Стержни сложной формы могут состоять из двух и более частей (рис. 3.4), которые могут как предварительно склеиваться друг с другом, так и вставляться одна в другую в процессе сборки литейной формы.

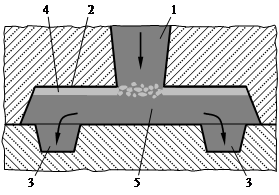

Литниковая система – это система каналов и резервуаров для подвода расплавленного металла в полость литейной формы, её заполнения и питания отливки при затвердевании. Литниковая система должна обеспечивать заполнение литейной формы с необходимой скоростью, задержку шлака и других неметаллических включений, выход паров и газов из полости формы, непрерывную подачу металла к твердеющей отливке. После окончания литья избыточный металл, заполняющий литниковую систему, застывает, сохраняя форму её каналов (рис. 3.1- о) и образуя отход, подлежащий отделению от самой отливки.

Основными элементами литниковой системы (рис. 3.5) являются: 1 – литниковая чаша (воронка), которая предназначена для приёма струи расплава, вытекающей из разливочного ковша, и частичного задержания попадающего вместе с расплавом шлака; 2 – стояк – вертикальный или наклонный канал, передающий расплав из литниковой чаши внутрь литниковой системы; 3 – шлакоуловитель – горизонтальный канал, расположенный, как правило, в верхней полуформе и служащий для задержания шлака и передачи расплава из стояка к питателям; 4 – питатель – канал, подающий расплав непосредственно в полость литейной формы (питатель может быть как один, так и несколько, и они обычно располагаются в нижней полуформе); 5 – выпор – вертикальный канал для вывода газов из полости формы, сигнализации об окончании заливки, питания отливки расплавом при затвердевании; 6 – прибыль – резервуар с расплавленным металлом, обеспечивающий его непрерывный подвод к массивной части отливки, застывающей последней (при наличии нескольких массивных частей прибылей также может быть несколько); 7 – коллектор – распределительный горизонтальный канал, иногда выполняемый между шлакоуловителем и питателями для одновременного направления расплава к различным частям полости литейной формы.

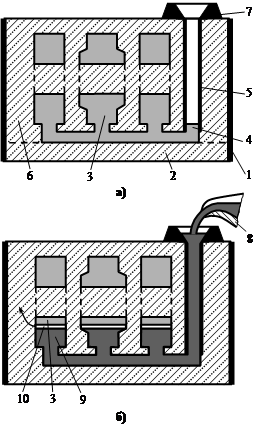

Рис. 3.6. Принцип работы шлакоуловителя (соответствует сечению Б–Б на рис. 32-б):

1 – стояк; 2 – шлакоуловитель; 3 – питатели; 4 – шлак; 5 – расплавленный металл

Рис. 3.6. Принцип работы шлакоуловителя (соответствует сечению Б–Б на рис. 32-б):

1 – стояк; 2 – шлакоуловитель; 3 – питатели; 4 – шлак; 5 – расплавленный металл

|

Принцип работы шлакоуловителя (рис. 3.6) основан на том, что шлак имеет значительно меньшую плотность, чем расплавленный металл, в связи с чем, попав из стояка 1 в шлакоуловитель 2, он всплывает наверх и остаётся в верхней части шлакоуловителя, не имеющего соединения с полостью литейной формы, а в расположенные ниже питатели 3, выходящие непосредственно в полость формы, поступает лишь более тяжёлый расплавленный металл.

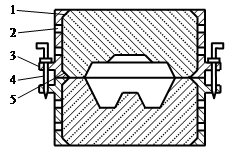

Рис. 3.7. Применение формы с газифицируемой моделью: 1 – опока; 2 – постель из формовочной смеси; 3 – газифицируемая модель отливки; 4 – центрирующий выступ модели; 5 – керамический стояк; 6 – верхняя часть формовочной смеси; 7 – керамическая литниковая чаша; 8 – разливочный ковш; 9 – расплавленный металл; 10 – газовая прослойка между расплавленным металлом и газифицируемой моделью | Для изготовления достаточно крупных (массой до 20 т) единичных отливок из чугуна, стали и цветных металлов вместо обычной формовки оказывается весьма эффективным применение формовки по газифицируемым моделям, изготовленным из пенополистирола. Формовка по газифицируемым моделям осуществляется следующим образом (рис. 3.7- а). Сначала в опоке 1 делается постель 2 из формовочной смеси, на которую устанавливают газифицируемую модель 3, которая покрыта противопригарным покрытием и точно повторяет конфигурацию отливки, что позволяет не изготавливать стержни для получения полостей, отверстий и выступающих частей отливки. На центрирующий выступ модели 4 надевается керамический стояк 5, после чего опока заполняется доверху формовочной смесью 6, и на стояк устанавливается керамическая литниковая чаша 7. Особенность данного вида формовки заключается в том, что газифицируемую модель из формы перед заливкой не извлекают (рис. 3.7- б), а расплавленный металл из ковша 8 через литниковую систему заливают непосредственно на модель. Под действием теплоты расплава 9 модель 3 газифицируется, и между ней и заливаемым металлом образуется газовая прослойка 10, которая непрерывно уходит в материал формы, освобождая очередные участки полости для заполнения жидким металлом. Для последовательной газификации модели расплавленный металл подводят снизу, не делая при этом открытых прибылей и выпоров во избежание выделения газов и сажи в атмосферу цеха. Для уменьшения количества са- |

жи одновременно с заливкой металла в форму подают углекислый газ СО2, который способствует окислению продуктов разложения модели и значительно снижает количество образующейся сажи.

По сравнению с обычной формовка по газифицируемым моделям имеет следующие преимущества: 1) становится возможным получение отливок сложной конфигурации без применения стержней; 2) значительно упрощается процесс изготовления литейной формы, а при использовании сухих формовочных смесей (сухого песка без глины) значительно снижается трудоёмкость не только формовки, но и выбивки формы после заливки; 3) благодаря неразъёмной форме и отсутствию операции извлечения модели отпадает необходимость выполнения формовочных уклонов, повышается точность отливки, исключаются заливы по плоскости разъёма, усложняющие очистку отливки.

|

|

Дата добавления: 2014-01-07; Просмотров: 6503; Нарушение авторских прав?; Мы поможем в написании вашей работы!