КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Литьё в оболочковые формы

|

|

|

|

При наиболее распространённом литье в песчаные формы невысокая интенсивность охлаждения приводит к снижению скорости затвердевания отливки, укрупнению структуры и появлению в массивных узлах усадочных раковин или пористости. Точность размеров или шероховатость поверхности отливок, полученных в песчаных формах, зачастую не удовлетворяют требованиям современной техники. Достаточно длительный процесс изготовления песчаных форм и стержней снижает производительность.

В связи с этими недостатками непрерывно развиваются специальные высокопроизводительные способы литья, позволяющие получать отливки повышенной точности, с малой шероховатостью поверхности и минимальными припусками на механическую обработку, а иногда и вовсе исключающие необходимость последней.

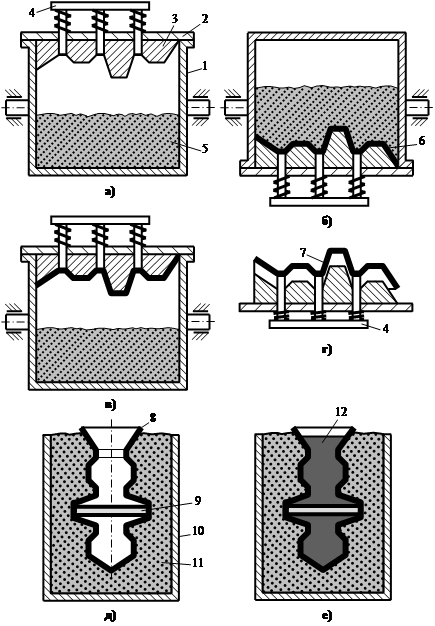

Рис. 3.17. Изготовление и заливка оболочковой формы:

а – модельное приспособление в исходном положении; б – поворот бункера и формирование полутвёрдой оболочки на модельной плите; в – возврат бункера в исходное положение; г – съём затвердевшей оболочки с модельной плиты; д – установка собранной оболочковой формы в контейнерную опоку и засыпка подпорного материала; е – заливка оболочковой формы расплавом: 1 – поворотный бункер; 2 – металлическая модельная плита; 3 – металлическая модель; 4 – блок выталкивателей; 5 – формовочная смесь; 6 – полутвёрдая оболочка; 7 – затвердевшая оболочка; 8 – склеенная оболочковая форма; 9 – оболочковый стержень; 10 – контейнерная опока; 11 – подпорный материал; 12 – расплав

Рис. 3.17. Изготовление и заливка оболочковой формы:

а – модельное приспособление в исходном положении; б – поворот бункера и формирование полутвёрдой оболочки на модельной плите; в – возврат бункера в исходное положение; г – съём затвердевшей оболочки с модельной плиты; д – установка собранной оболочковой формы в контейнерную опоку и засыпка подпорного материала; е – заливка оболочковой формы расплавом: 1 – поворотный бункер; 2 – металлическая модельная плита; 3 – металлическая модель; 4 – блок выталкивателей; 5 – формовочная смесь; 6 – полутвёрдая оболочка; 7 – затвердевшая оболочка; 8 – склеенная оболочковая форма; 9 – оболочковый стержень; 10 – контейнерная опока; 11 – подпорный материал; 12 – расплав

|

В 1940 г. в Германии был запатентован способ литья в оболочковые формы, получивший с 1950 г. повсеместное применение. Сущность литья в оболочковые формы заключается в изготовлении отливок путём заливки расплавленного металла в тонкостенную разовую форму, изготовленную из смеси мелкого песка с порошкообразной термореактивной смолой, проявляющей связующие свойства в результате контакта с нагретой металлической модельной оснасткой.

|

|

|

Оболочковые формы изготавливают следующим образом.

Металлическую модельную плиту 2 (рис. 3.17- а) с закреплённой на ней металлической моделью 3 нагревают в печи до температуры 200…250°С, пульверизатором наносят на них разделительный состав из термостойкого каучука для облегчения последующего съёма оболочки, после чего закрепляют на поворотном бункере 1, содержащем формовочную смесь 5, состоящую из мелкозернистого кварцевого песка (около 94%), термореактивной смолы (5%), увлажнителя (керосин или глицерин, 0,5%) и растворителя (ацетон или этиловый спирт, 0,5%). Затем бункер переворачивают (рис. 3.17- б), в результате чего формовочная смесь попадает на нагретую модельную плиту и выдерживается 10…30 с. От теплоты модельной плиты термореактивная смола в контактном слое переходит в жидкое состояние и склеивает песчинки с образованием полутвёрдой песчано-смоляной оболочки 6, имеющей в зависимости от времени выдержки толщину 5…20 мм.

Далее бункер поворачивают в исходное положение (рис. 3.17- в), в результате чего излишки формовочной смеси ссыпаются на его дно. Модельная плита с полутвёрдой оболочкой 6 снимается с бункера и в течении 1…1,5 мин нагревается в печи при температуре 300…350°С, в результате чего оболочка окончательно переходит в твёрдое необратимое состояние. Затвердевшая оболочка 7 (рис. 3.17- г), представляющая собой первую полуформу, снимается с модели блоком выталкивателей 4.

Аналогично изготавливают и вторую полуформу. При необходимости тем же способом изготавливают и оболочковые стержни.

Готовые оболочковые полуформы с установленным внутрь стержнем 9 (рис. 3.17- д) склеивают быстротвердеющим клеем на специальных прессах, что обеспечивает высокую прочность шва составной оболочковой формы 8, которую помещают внутрь контейнерной опоки 10 и засыпают кварцевым песком или чугунной дробью 11, создающими подпор, предотвращающий разрушение оболочки при заливке расплава.

|

|

|

Литьё в оболочковые формы обеспечивает высокую точность отливок, малую шероховатость поверхности, снижает расход формовочных материалов и объём механической обработки, является высокопроизводительным процессом.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 362; Нарушение авторских прав?; Мы поможем в написании вашей работы!