КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные отклонения ЕСДП СЭВ

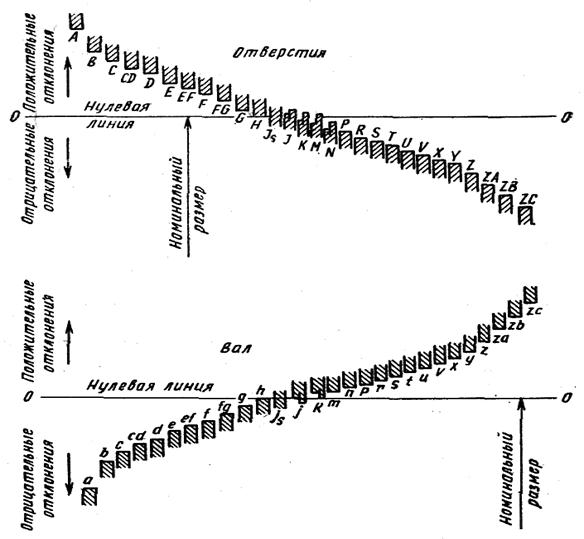

Для образования посадок с различными зазорами и натягами предусмотрено по 27 вариантов основных отклонений валов и отверстий.

Основное отклонение – ближайшее к нулевой линии отклонение, определяющее положение поля допуска относительно нулевой линии.

Основные отклонения обозначаются буквами латинского алфавита: прописными – отверстия, строчными – валы.

27 отверстий: A, B, C, CD, D, E, EF, F, FG,…,Js,…, Z, ZA, ZB, ZC

27 валов: a, b, c, cd, d, e, ef, f, fg, g,…,js,…, z, za, zb, zc.

A–H (a–h) – для образования полей допусков посадок с зазорами.

J–N (j–n) – переходных посадок и с натягом.

P–ZC (p–zc) – посадок с натягом (прессовые).

Промежуточные основные отклонения обозначаются двумя буквами соседних основных отклонений – cd, ef.

Основное отверстие (EJ = 0) обозначается Н, основной вал (es = 0) – h.

Буквами js, Js обозначается симметричное поле допуска относительно 0 – линии. Числовые значения верхнего и нижнего отклонений одинаковы и определяются квалитетом es(i) = ±JT/2.

Буквами j, J обозначается приближенно симметричное поле допуска.

Каждой буквой обозначается ряд основных отклонений, величина которых изменяется только в зависимости от номинального диаметра. Величина основного отклонения не зависит от квалитета.

Исключение – основные отклонения отверстий J, K, M, N и валов j и k, которые при одинаковых номинальных размерах в разных квалитетах имеют различные значения. На схемах иногда изображены ступенчатыми.

Специальное правило – применяется при D>3мм для отверстий J, K, M, N с допусками до JT8, а также для отверстий от P до ZC с допусками до JT7. ES = –ei + Δ, где Δ=JTn – JTn-1. В таблицах СТ СЭВ 144-75 поправка уже внесена.

Величина и знак основных отклонений валов берутся по таблицам 7 СТ СЭВ 145-75.

Для тех же буквенных обозначений основное отклонение отверстий определяется по общему правилу:

EJ = –es … для A – H

ES = –ei … для J – ZC

Поля допусков образуются сочетанием одного из основных отклонений с допуском по одному из квалитетов. Обозначение поля допуска: буква основного отклонения и цифра – номер квалитета: вал h6, d11

отверстие H6, D11

поле допуска располагается от основного отклонения в направлении от нулевой линии (выше 0-линии в + ниже в –)

Второе предельное отклонение определяется по основному отклонению и допуску принятого квалитета.

Если основное отклонение верхнее, то нижнее равно:

ei = es – JT

EJ = ES – JT

если основное отклонение нижнее, то верхние равно:

es = ei – JT

ES = EJ + JT

причем ei, es, EJ, ES – с учетом знаков!

Сочетание любых основных отклонений с любыми квалитетами дает свыше 1000 полей допусков для валов и отверстий. Применение такого количества полей допусков неэкономично, так как невозможна унификация изделий, размерных режущих инструментов и калибров.

Поэтому в ЕСДП СЭВ отобраны и рекомендованы к применению полей допусков основного набора – 80 для валов, 12 для отверстий. Среди них еще отобраны поля допусков предпочтительного применения.

Они, как показала практика, обеспечивают до 90–95% посадок общего применения. Эти поля выделены в таблицах СТ жирным шрифтом (в нашей таблице квадратными рамками) – для размеров 1 – 500мм: 10 отверстий и 16 валов.

При больших размерах свыше 500 изготовление изделия носит индивидуальный характер. Жесткие калибры и размерный инструмент применяют редко. Поэтому предпочтительные поля допусков для размеров свыше 500мм не установлены, так как это не дает того экономического эффекта, который достигается при размерах до 500мм.

Применение предпочтительных полей допусков создает условие для унификации и централизации производства стандартного режущего и мерительного инструмента на специализированных предприятиях. Стоимость продукции при этом в 3–5 раз ниже, чем стоимость продукции инструментальных цехов машиностроительных заводов. Номенклатура нормального инструмента, выпущенного централизованно, определяется только рядами полей допусков основного набора.

Посадки можно получить, сочетая любые поля допусков из рекомендованных к применению. Однако в ЕСДП СЭВ установлены посадки только двух групп:

СН СА – система отверстия – посадки с основным отверстием Н (EJ = 0)

Ch CB система вала – посадки с основным валом h (es = 0)

В каждой группе установлены посадки с зазорами, переходные и с натягом. Ø80F7/h6 → Ø80H7/f6

Во всех диапазонах размеров выделены рекомендуемые посадки. В диапазоне 1–500мм – 69 в СА и 61 в СВ. Предпочтительные посадки для первоочередного применения – 17 в СА и 10 в СВ. (например H7/f7, H7/n6)

Посадки полученные сочетанием основного вала или отверстия с не основным отверстием или валом одного квалитета называют основным (например H7/f7, H7/h7)

Если берутся поля допусков разных квалитетов (H7/n6) – получают комбинированную посадку.

Сочетание полей допусков валов и отверстий взятых из разных систем СТ СЭВ 144-75 не рекомендует (F6/f7) (одно из полей допусков обязательно должно быть основным – H или h в посадке обязательно!)

По экономическим соображениям система отверстия для посадок предпочтительнее в ГОСТ 25347-82 предпочтительных посадок в системе отверстия больше (17 в системе отверстия и 10 в системе вала).

В рекомендуемых и предпочтительных посадках квалитет отверстия, как правило, на 1 больше (грубее) квалитета вала. Это обходится дешевле.

Обозначение предельных отклонений и посадок на чертежах.

Предельные отклонения линейных размеров указывают на четрежах:

- буквенным обозначением полей допусков;

- числовыми значениями;

- буквенными обозначениями полей допусков с одновременным указанием числовых величин.

Посадки и предельные отклонения деталей, изображенных на чертеже в собранном виде указывают:

- дробью, в числителе буквенное обозначение допуска отверстия, в знаменателе вала;

- дробью, где в числителе буквенное и справа в скобках числовое значение отклонений размеров отверстия, в знаменателе аналогично вала;

- дробью, где в числителе предельные отклонения отверстия, в знаменателе – вала.

Для участков поверхности с одинаковым номинальным размером, но разными предельными отклонениями границу между ними наносят сплошной тонкой линией, а номинальный размер с отклонениями наносят для каждого участка отдельно.

Предельные отклонения размеров с неуказанными допусками

Размеры, которые определяют общую форму деталей, относятся к несопрягаемым поверхностям и не влияют существенно на работоспособность деталей, иногда называют свободными, точность их низкая.

Допуски и предельные отклонения линейных размеров, кроме фасок и радиусов закруглений назначаются по квалитетам 12…17 ГОСТ 25347-82 и ГОСТ 25348-82, а также специальным классом точности, приведенным в ГОСТ 25670-83

«точный» (≈ 12 кв.) t1 – f

«средний» (≈ 14 кв.) t2 – m

«грубый» (≈ 16 кв.) t3 – c

«очень грубый» (≈ 17 кв.) t4 – v

Эти допуски обозначаются буквой t.

Для размеров валов и отверстий неуказанные предельные обычно назначаются и …….

Для размеров металлических деталей, обработанных резанием, рекомендован 14 квалитет и «средний» класс точности – m.

Неуказанные предельные отклонения размеров указываются общей записью на поле чертежа в технических требованиях, например «Неуказанные предельные отклонения размеров валов h14, отверстий Н14, остальных ±t2/2»

Предельные отклонения радиусов закруглений и фасок по ГОСТ 25670-89 на чертеже не указывается. Связаны с квалитетам других неуказанных размеров и приводятся в таблице СТ СЭВ 302-76 (справочник Мягкова)

Четыре варианта

1) H14; h14; ±t2/2 (±JT14/2)

2) + t2; –t2; ±t2/2

3) ±t2/2 (±JT14/2)

4) ØH14; Øh14; ±t2/2 (±JT14/2)

Не указывают допуски размеров:

- различной шероховатости одной поверхности;

- зоны термообработки;

- зоны покрытий;

- накалки и насечки а также их диаметры

не указывают а сопровождают знаком ≈40, ≈Ø40

Во второй части ГОСТ 30893,2-2002 приведены допуски формы и расположения поверхностей, не указанные индивидуально: общие допуски формы и расположения.

Применяются для:

Прочие виды отклонений косвенно ограничиваются допусками на линейные и угловые размеры или другими допусками формы и расположения, в том числе и общими.

Устанавливаются по трем классам точности Н, К, L.

Указание общих допусков на чертежах:

«Общие допуски ГОСТ 30893.2 – mL»

где m – общий допуск размеров

L – общий допуск формы и расположения.

или «ГОСТ 30893.2 – mL»

Если отдельно:

«ГОСТ 30893.1 – m»

«ГОСТ 30893.2 – L»

Допускается при переработке документов:

«Общие допуски ГОСТ 30893.1: Н14, h14; ±t2/2» - размеров!

ограничивать при новом проектировании.

Лекция № 9

Выбор системы посадок, квалитета и вида посадок.

Выбор системы посадок. В машиностроении преимущественно применяются посадки в системе отверстия, как более экономичные.

Посадки системы вала применяются:

–– при соединении с одним валом нескольких отверстий – при одном номинальном d, но разных посадках;

–– для соединения подшипников качения с корпусами;

–– для соединения отверстий с валами, изготовленными из холоднотянутых калиброванных прутков;

–– по конструктивным соображениям – при невозможности сборки СА

Выбор квалитетов (точности изготовления)

При выборе квалитета руководствуются рядом общих исполнений:

1 Технико-механические факторы.

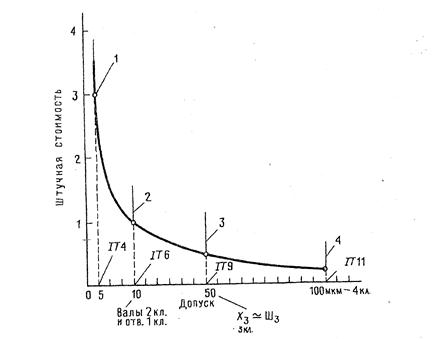

С уменьшением допуска повышается качество, но резко усложняется и увеличивается стоимость изготовления изделий.

Следует назначать такую точность, которая при наименьших затратах обеспечит заданную работоспособность машины.

2 Технологические возможности достижением намеченной точности.

Каждый метод обработки (станок) характеризуется экономически целесообразной точностью. Точность оборудования зависит от его состояния (износа) и организации техпроцесса.

Обтачивание получистовое: эконом. точн. JT12–JT14

достижимое JT6–JT7

Шлифование круглое чистовое экон. JT6–JT7

3 Средний уровень точности, обеспечивающий работоспособность продукции. Например, в с/х машиностроении большинство сопряжений выполняют по JT8, JT9.

4 Возможность проверки намеченной точности размеров. Достижимая точность измерительных средств должна соответствовать точности продукции.

5 Наличие посадок и их виды.

В диапазоне от 1 – 500мм посадки с зазором установлены в 4–12 квалитет;

переходные в 4–7 квалитет

с натягом в 5–8 квалитет

При выборе квалитетов используют опыт проектирования и эксплуатации аналогичных изделий.

Ответственные соединения машин и приборов выполняют: отверстие по JT7, валы JT6.

При менее высоких требованиях для упрощения технологии применяют JT8. В соединениях, допускающих большие зазоры и для обеспечения сборки JT9–JT12. Допуски свободных размеров JT11–JT17.

Выбор посадок

Основными характеристиками посадок служат значения наименьших зазоров и натягов и их допусков: Smin, Nmin, TS, TN.

В настоящее время для подбора посадок применяют два метода: метод подобия и расчетный метод.

В методе подобия используются рекомендации по применению отдельных посадок на основе опыта проектирования и эксплуатации машины, приборов и их углов. Характеризуется отсутствием точных критериев и требует большого опыта проектирования.

Расчетный метод дает более обоснованные результаты. Однако нет общего метода расчета всех посадок – слишком велико разнообразие характера соединений.

Разработаны методы расчета натягов в неподвижных посадках, соединениях подшипников качения с валами, для вычисления зазоров в подшипниках скольжения.

Характеристика (расчет) и выбор посадок с зазором.

Посадки с зазором применяют:

1) в неподвижных соединениях для облегчения сборки при невысокое точности центрирования;

2) в регулируемых соединениях;

3) для обеспечения смазки трущихся поверхностей (подшипники скольжения) и компенсации тепловых деформаций;

4) для сборки деталей с антикоррозийными покрытиями.

Посадки с Smin = 0 обеспечивают высокую точность центрирования и поступательного перемещения деталей при регулировке положения, могут заменять переходные посадки.

Smin = 0. Применение – неподвижные соединения с дополнительным креплением при частых разборках. В подвижных соединениях – для точного центрирования при медленных перемещениях.

H/g; G/h – «движение» (H7/g6)

Точные подвижные соединения – шпиндели точных станков, центрирующие.

H/F; F/h – «ходовые» (H7/f7; F8/h6)

Подшипники скольжения, опоры поступательного перемещения. В неподвижных соединениях – легкая сборка при невысокой точности.

Подшипники скольжения валов станков нормальной точности, поршни в цилиндрах компрессоров.

H/e; E/h – «легкоходовые» - значительный гарантированный зазор (H7/e8; H8/e8; E9/h8)

Обеспечивается свободное вращательное движение при значительных нагрузках и высоких скоростях:

Подшипники жидкостного трения валов больших электромашин, центробежных насосов и т.п.

H/d; D/h – «широкоходовые» (H8/d9, H9/d9, H11/d11)

Большой гарантированный зазор – компенсация значительных отклонений расположения, температурные деформации.

Поршни в цилиндрах компрессоров, клапанные коробки в корпусах компрессоров, для удобства разборки которых при образовании нагара и высокой температуры необходим значительный зазор.

H/a; H/b; H/c; A/h; B/h; C/h – посадки с большими зазорами.

Применяются в грубых квалитетах (11, 12) для конструкций малой точности. Большие зазоры необходимы для компенсации отклонений расположения и т.д.

Крышки подшипников, фланцевые соединения, валы в подшипниках с/х машин.

Расчет и выбор посадки с зазорами для подшипников скольжения.

В подшипниках скольжения опора вала осуществляется на масленый клин, отделяющий его от вкладыша подшипника. Давление в слое смазочной жидкости, необходимое для уравновешивания радиальных сил и отделения поверхности вала от опоры, создается благодаря ……. вязкой жидкости в сужающий зазор.

Такой способ обеспечения жидкостного трения называется гидродинамическим. Если давление смазочной жидкости создается специальным насосом, опору жидкостного трения называют гидростатической.

положение до начала движения 0<n<∞

hм – толщина масленого слоя наименьшая;

e – абсолютный эксцентриситет;

S – зазор посадки.

Посадки гидродинамических подшипников скольжения выбирают по оптимальному зазору:

1.

где d – диаметр соединения

ψопт. – оптимальный относительный зазор.

где  – динамическая вязкость масла, Па с;

– динамическая вязкость масла, Па с;

– число оборотов вала, об/мин;

– число оборотов вала, об/мин;

– средние давление на опору, Па, R – радиальная нагрузка на подшипник, Н; d и l – диаметр и длина подшипника, м.

– средние давление на опору, Па, R – радиальная нагрузка на подшипник, Н; d и l – диаметр и длина подшипника, м.

– коэффициент угла охвата (таблица 3-1 Пособие по решению задач Зебревой и др.)

– коэффициент угла охвата (таблица 3-1 Пособие по решению задач Зебревой и др.)

2. Максимально возможная толщина масленого слоя

где  – максимальная для данного режима относительная толщина масленого слоя.

– максимальная для данного режима относительная толщина масленого слоя.

3. Выбор посадок из таблиц СТ СЭВ по среднему зазору (с учетом поправок):

где  – температурная поправка

– температурная поправка

где  и

и  - коэффициент линейного расширения материалов;

- коэффициент линейного расширения материалов;

– температура подшипника.

– температура подшипника.

Выбирают такую стандартную посадку [4. табл.1, 47], у которой средний зазор Sm наиболее близок к расчетному и отношение

где TS – допуск посадки (TS = Smax – Smin).

Это условие устойчивой работы

Проверки. Учтем наличие шероховатости поверхности и температурных деформаций:

действующий зазор (min)

S = Smin – зазор табличной посадки;

R2A – высота неровностей профиля отверстия ≈1–4 мкм;

R2B – высота неровностей профиля вала ≈1–4 мкм.

4. Проверка на наличие жидкостного трения.

Минимальная толщина масленого слоя

где  – относительный эксцентриситет (2, табл. 3-5), в зависимости от коэффициента нагруженности.

– относительный эксцентриситет (2, табл. 3-5), в зависимости от коэффициента нагруженности.

где

Это минимальная толщина срезаемого слоя с запасом в 1,2 должна превышать высоту неровностей профиля и погрешности формы и взаимного расположения:

где  ,

,  – конусообразность отверстия и вала, мкм;

– конусообразность отверстия и вала, мкм;

– радиальное биение, мкм;

– радиальное биение, мкм;

– угол перекоса вследствие прогиба вала (учитывается при l>2d)

– угол перекоса вследствие прогиба вала (учитывается при l>2d)

Значения  ,

,  ,

,  выбираются в зависимости от квалитетов вала и отверстия [4, табл.2.18, 2.40]. Степень точности = номеру квалитета -1. При невыполнении неравенства назначаем более высокие степени точности и уменьшаем шероховатость (

выбираются в зависимости от квалитетов вала и отверстия [4, табл.2.18, 2.40]. Степень точности = номеру квалитета -1. При невыполнении неравенства назначаем более высокие степени точности и уменьшаем шероховатость ( и

и  )

)

|

Дата добавления: 2014-01-07; Просмотров: 4442; Нарушение авторских прав?; Мы поможем в написании вашей работы!