КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Наплавочные способы

|

|

|

|

Нанотехнологии восстановления и упрочнения

Восстановление деталей пластическим деформированием

Электроискровое наращивание

Восстановление деталей гальванопокрытиями

Наварка

Наплавочные способы

Дуговая наплавка.

Дуговая наплавка под флюсом. Процесс широко применяется для восстановления плоских и цилиндрических поверхностей.

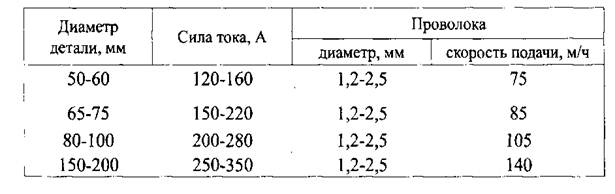

Основные параметры наплавки цилиндрических деталей представлены в табл. 1.

Таблица 1. Основные параметры наплавки

цилиндрических поверхностей

Наплавку плоских поверхностей проводят через валик или отдельными участками с целью уменьшения коробления детали. Скорость наплавки устанавливают в 16-32 м/ч (с увеличением диаметра наплавляемой детали она возрастает). Напряжение принимают равным 26-32 В. При таких режимах толщина наплавленного слоя составляет 1,5-3 мм. Вылет электрода принимают таким же, как и при наплавке плоских поверхностей.

Основные параметры наплавки плоских поверхностей приведены в табл. 2.

При восстановлении деталей обычно применяют проволоку 01,2-3 мм.

Наплавка в среде защитных газов.

Отличается от наплавки под флюсом тем, что в качестве защитной среды используются инертные газы или углекислый. Из инертных газов наиболее широкое распространение получил аргон. Его применяют при наплавке высоколегированных хромо-никелевых и коррозионно-устойчивых сталей и сплавов на основе меди, алюминия и др.

Наплавка в защитных газах используется в тех случаях, когда невозможна наплавка под слоем флюсом: затруднены его подача и удаление шлаковой корки, например, при наплавке внутренних поверхностей глубоких отверстий или мелких деталей, или для восстановления деталей сложной формы.

|

|

|

Наплавку ведут короткой дугой, на постоянном токе обратной полярности, с использованием источников питания с жесткой внешней характеристикой.

К недостаткам этого процесса следует отнести открытое световое излучение дуги и повышенное разбрызгивание металла 5-10%.

Наибольшее распространение на ремонтных предприятиях нашла наплавка в среде углекислого газа - устраняются дефекты резьбы, осей, шлицев, зубьев, пальцев, шеек валов и других деталей; проводится на постоянном токе обратной полярности. Расход углекислого газа, достаточный для защиты зоны сварки от воздуха, составляет 70-10 л/мин. С возрастанием плотности тока расход газа увеличивается.

В зависимости от назначения детали, материала и вида термической обработки для наплавки рекомендуются определенные марки электродной проволоки. Для наплавки резьбовых поверхностей применяют, как правило, проволоку Св-0,8Г2С, а шлицев и шеек валов - Нп-30ГСА, Св-18ХГСА. Проволока должна обязательно содержать раскислители (кремний, марганец и др.).

В качестве защитных газов применяют аргон, гелий или их смеси с незначительным количеством С02, N2,02.

Импульсно-дуговую сварку и наплавку используют для восстановления деталей из алюминия и его сплавов.

Для восстановления деталей машин начали применять дуговую наплавку с газопламенной защитой природным газом (магистральный) и кислородом (технический).

Вибродуговая наплавка

Суть наплавки заключается в том, что электрод вибрирует вдоль своей оси, вызывая короткие замыкания в сварочной цепи и кратковременные периоды действия дуги.

Между деталью и электродной проволокой, включенными в цепь источника питания, периодически возбуждается дуга. Прерывистость возбуждения дуги достигается путем продольного перемещения вибратором электродной проволоки с частотой 50 колебаний в минуту и более и амплитудой 0,5-3 мм. Для повышения стабильности горения дуги при низком напряжении источника питания (12-18В) в цепь последовательно с ним включают дроссель. Одновременно в зону наплавки по каналу вибродуговой головки подается охлаждающая жидкость.

|

|

|

В качестве охлаждающей жидкости применяется водный раствор кальцинированной соды или 20%-ный водный раствор глицерина. В некоторых случаях используются растворы красной кровяной соли и других веществ, улучшающих устойчивость горения дуги. Вследствие вибрации электродной проволоки происходит чередование: «дуговой разряд - короткое замыкание - холостой ход». Электрод и деталь оплавляются за счет дугового разряда. Перенос жидкого металла с электрода на изделие происходит преимущественно во время короткого замыкания.

Диапазон наплавляемых с помощью этого способа размеров деталей - 8-200 мм.

Вибродуговая наплавка дает возможность получать слой толщиной от десятых долей миллиметра до 3 мм за один проход. Толщина наплавляемого слоя в основном зависит от диаметра электродной проволоки (соответственно, мм): менее 1 - 1-1,5; 1-2 - 1,5-2,5; 2 и более - 2-3.

Вибродуговой наплавкой восстанавливают и чугунные детали, не подвергающиеся значительным динамическим нагрузкам, на которые нужно нанести равномерный тонкий слой металла при минимальной их деформации: оси, валы, шлицевые валики и др.

Наплавка порошковыми проволоками и лентами

Эту наплавку выполняют на постоянном токе обратной полярности. Диаметр электродной проволоки и сечение ленты выбираются в зависимости от диаметра восстанавливаемой детали и требуемой толщины наплавляемого слоя металла с учетом припуска на обработку, составляющего 0,8-1,5 мм на сторону. Сила тока устанавливается в зависимости от скорости подачи проволоки и ее диаметра, а напряжение дуги - от сварочного тока.

Широкослойная наплавка

При этом способе наплавку тел вращения выполняют не по винтовой линии, а с поперечными колебаниями электрода за один оборот детали. При наплавке внутренних цилиндрических и конических поверхностей применяются специальные удлиненные мундштуки.

Наплавку тел сложной формы следует проводить самозащитной порошковой проволокой на специализированных станках, позволяющих придать оси вращения горизонтальное положение.

|

|

|

Для механизированной дуговой наплавки выпускается проволока стальная наплавочная, различная по химическому составу: углеродистая - марок Нп-25, Нп-40 и др.; легированная - Нп-40Г Нп-ЗОХГСА и др.; высоколегированная - марок Нп-20Х14, Нп-ЗОХЮГЮТ и др.

Наплавочная стальная проволока производится из стали открытой выплавки, может быть изготовлена также из выплавленной электрошлаковым способом в вакуумно-индукционных печах.

Для наплавки применяются также некоторые марки стальной сварочной проволоки.

Для сварки деталей из чугуна используют проволоки МНЖКТ5-1-02-02 (на медной основе) для сварки в среде аргона (6-9 л/мин) или самозащитные проволоки Св-15ГСТЮЦА (стальная) и ПАНЧ-11 (на никелевой основе).

В последние годы при сварочных работах, в том числе при наплавке деталей, в больших объемах применяют порошковую проволоку и ленту.

Порошковая проволока представляет собой смесь порошкообразных (шлакообразующих, раскисляющих, легирующих и др.) материалов, запрессованных в оболочку из стальной низкоуглеродистой ленты в виде трубки (или более сложной формы). В процессе наплавки плавятся металлическая оболочка и компоненты сердечника.

Флюсы, применяемые при сварке и наплавке, представляют собой гранулы, которые при расплавлении образуют жидкий шлак, защищающий металл сварочной ванны от азота и кислорода воздуха. Кроме того, флюсы предназначены и для обеспечения устойчивого горения дуги, раскисления сварочной ванны, легирования наплавленного металла и др.

Из неплавленых флюсов наибольшее применение получили керамические.

Газовая сварка и наплавка

Процесс проводится, как правило, ацетилено-кислородным нейтральным пламенем. Ацетилен получают с помощью генераторов. Для газовой сварки используют различные горелки. Расход кислорода на 10-20% больше, чем ацетилена.

При ручной сварке пламя направляют на свариваемые кромки так, чтобы они находились в восстановительной зоне на расстоянии 2-6 мм от конца ядра. Конец присадочной проволоки также держат в восстановительной зоне или сварочной ванне.

|

|

|

Положение горелки (угол наклона ее мундштука к поверхности свариваемого металла) зависит от толщины соединяемых кромок изделия и теплопроводности металла. Чем толще металл и больше его теплопроводность, тем больше должен быть угол наклона.

Применяют два основных способа газовой сварки - правый и левый (рис.).

При правом способе (рис. а) процесс сварки ведется слева направо. Горелка перемещается впереди присадочного прутка, а пламя направлено на формирующийся шов. Этим обеспечиваются хорошая защита сварочной ванны от воздействия атмосферного воздуха и замедленное охлаждение сварочного шва. Способ позволяет получать швы высокого качества.

При левом способе (рис. б) процесс сварки выполняют справа налево. Горелка перемещается за присадочным прутком, а пламя направляется на несваренные кромки и подогревает их, подготавливая к сварке.

Основные параметры режима сварки выбирают в зависимости от свариваемого металла, его толщины и типа изделия. Определяют необходимую мощность пламени, вид пламени, марку и диаметр присадочной проволоки, технологию сварки. Швы накладывают одно- и многослойные. При толщине металла до 6-8 мм применяют однослойные швы, до 10 мм - два слоя, более 10 мм - три слоя и более.

Толщина слоя при многослойной сварке зависит от размеров шва, толщины металла и составляет 3-7 мм.

Электрошлаковая наплавка

Для получения покрытий значительной толщины (более 10 мм) применяется электрошлаковая наплавка. При этом способе в качестве источника теплоты используют теплоту, возникающую при прохождении электрического тока через расплавленный шлак. При этом шлак нагревается до температуры свыше 2000°С и расплавляет основной и присадочный материалы.

По сравнению с другими способами при этой наплавке достигаются большая производительность и высокое качество покрытий. Наплавку выполняют в один слой, вследствие чего отпадает необходимость в зачистке слоев, что требуется при многослойной наплавке.

Другие способы наплавки

Электронно-лучевая наплавка.

Суть ее заключается в нагреве основного и присадочного материала бомбардировкой электронами. Источником теплоты при электронно-лучевой сварке и наплавке служит энергия потока ускоренных электронов. В электроннолучевых установках электронный луч генерируется и управляется с помощью электронно-оптической системы, называемой электронной пушкой. Поток электронов, имитируемых катодом, предварительно ускоряется и формируется электростатическим полем в области «катод - анод».

Существуют несколько систем электронных пушек. Наиболее просты по конструкции те, в которых электронный пучок формируется только с помощью прикатодного электрода, а анодом служит (изделие) деталь.

Электронно-лучевой наплавкой можно наносить тонкий (0,1-2 мм) слой порошковых покрытий, например, на кромки рабочих органов сельскохозяйственных машин. Поверхности рабочих кромок лемехов и лап следует зачищать от окалины пескоструйной обработкой или травлением. Наплавку осуществляют с помощью промышленного ускорителя, снабженного системой выпуска концентрированного пучка электронов. Использую различные порошки, например, типа «сормайт», частицами 700 мкм максимальных размеров, без использования флюсов и защитных газов, на воздухе.

В процессе электронно-лучевого нагрева расплавляются не только порошок, но и поверхностный слой металла деталей, в результате образуется их сплав.

В ремонтном производстве электронно-лучевая наплавка пока применяется крайне редко.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1581; Нарушение авторских прав?; Мы поможем в написании вашей работы!