КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Синтез кулачковых механизмов

|

|

|

|

ЛЕКЦИЯ 17-18

Л-17Краткое содержание: Назначение и область применения кулачковых механизмов, основные преимущества и недостатки. Классификация кулачковых механизмов. Основные параметры кулачковых механизмов. Структура кулачкового механизма. Циклограмма работы кулачкового механизма.

Л-18 Краткое содержание: Типовые законы движения толкателя. Критерии работоспособности механизма и угол давления при передаче движения в высшей кинематической паре. Постановка задачи метрического синтеза. Этапы синтеза. Метрический синтез кулачкового механизма с поступательно движущимся толкателем.

Контрольные вопросы.

Кулачковые механизмы:

Кулачковым называется трехзвенный механизм с высшей кинематической парой входное звено, которого называется кулачком, а выходное - толкателем (или коромыслом). Часто для замены в высшей паре трения скольжения трением качения и уменьшения износа, как кулачка, так и толкателя, в схему механизма включают дополнительное звено - ролик и вращательную кинематическую пару. Подвижность в этой кинематической паре не изменяет передаточных функций механизма и является местной подвижностью.

Назначение и область применения:

Кулачковые механизмы предназначены для преобразования вращательного или поступательного движения кулачка в возвратно-вращательное или возвратно-поступательное движение толкателя. При этом в механизме с двумя подвижными звеньями можно реализовать преобразование движения по сложному закону. Важным преимуществом кулачковых механизмов является возможность обеспечения точных выстоев выходного звена. Это преимущество определило их широкое применение в простейших устройствах цикловой автоматики (распределительный вал) и в механических счетно-решающих устройствах (арифмометры, календарные механизмы). Кулачковые механизмы можно разделить на две группы. Механизмы первой обеспечивают перемещение толкателя по заданному закону движения. Механизмы второй группы обеспечивают только заданное максимальное перемещение выходного звена - ход толкателя. При этом закон, по которому осуществляется это перемещение, выбирается из набора типовых законов движения в зависимости от условий эксплуатации и технологии изготовления.

|

|

|

Классификация кулачковых механизмов:

Кулачковые механизмы классифицируются по следующим признакам:

- по расположению звеньев в пространстве

- пространственные

- плоские

- по движению кулачка

- вращательное

- поступательное

- по движению выходного звена

- возвратно-поступательное (с толкателем)

- возвратно-вращательное (с коромыслом)

- по наличию ролика

- с роликом

- без ролика

- по виду кулачка

- дисковый (плоский)

- цилиндрический

- по форме рабочей поверхности выходного звена

- плоская

- заостренная

- цилиндрическая

- сферическая

- по способу замыкания элементов высшей пары

- силовое

- геометрическое

При силовом замыкании удаление толкателя осуществляется воздействием контактной поверхности кулачка на толкатель (ведущее звено - кулачок, ведомое - толкатель). Движение толкателя при сближении осуществляется за счет силы упругости пружины или силы веса толкателя, при этом кулачок не является ведущим звеном. При геометрическом замыкании движение толкателя при удалении осуществляется воздействием наружной рабочей поверхности кулачка на толкатель, при сближении - воздействием внутренней рабочей поверхности кулачка на толкатель. На обеих фазах движения кулачок ведущее звено, толкатель - ведомое.

| |

| Кулачковый механизм с силовым замыканием высшей пары | Кулачковый механизм с геометрическим замыканием высшей пары |

Рис. 17.1

|

|

|

Циклограмма работы кулачкового механизма

Рис. 2

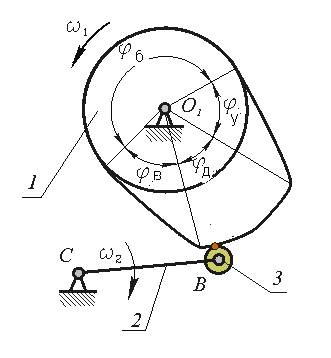

Большинство кулачковых механизмов относится к цикловым механизмам с периодом цикла равным 2p. В цикле движения толкателя в общем случае можно выделить четыре фазы (рис. 2): удаления из самого близкого (по отношению к центру вращения кулачка) в самое дальнее положение, дальнего стояния (или выстоя в самом дальнем положении), возвращения из самого дальнего положения в самое близкое и ближнего стояния (выстоя в самом ближнем положении). В соответствии с этим, углы поворота кулачка или фазовые углы делятся на:

- угол удаления j y

- угол дальнего стояния jд

- угол возвращения jв

- угол ближнего стояния jб .

Сумму φу + φд + φв называют рабочим углом и обозначают φр. Следовательно,

φу + φд + φв = φр.

Основные параметры кулачкового механизма

Кулачок механизма характеризуется двумя профилями: центровым (или теоретическим) и конструктивным. Под конструктивным понимается наружный рабочий профиль кулачка. Теоретическим или центровым называется профиль, который в системе координат кулачка описывает центр ролика (или скругления рабочего профиля толкателя) при движении ролика по конструктивному профилю кулачка. Фазовым называется угол поворота кулачка. Профильным углом di называется угловая координата текущей рабочей точки теоретического профиля, соответствующая текущему фазовому углу ji.

В общем случае фазовый угол не равен профильному ji¹di.

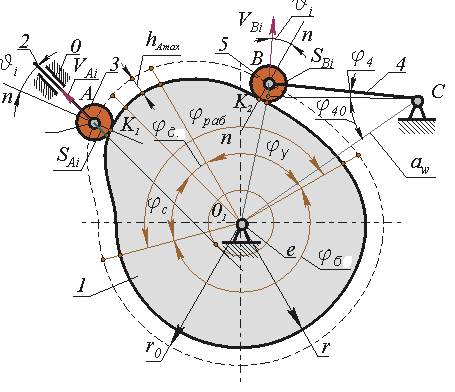

На рис. 17.2 изображена схема плоского кулачкового механизма с двумя видами выходного звена: внеосным с поступательным движением и качающимся (с возвратно-вращательным движением). На этой схеме указаны основные параметры плоских кулачковых механизмов.

Рис. 17.2

На рисунке 17.2:

| SAi и SВi | - текущие значения перемещения центров роликов |

| j40 | - начальная угловая координата коромысла |

| j4 | - текущее угловое перемещение коромысла |

| hAmax | - максимальное перемещение центра ролика |

| r0 | - радиус начальной шайбы центрового профиля кулачка |

| r | - радиус начальной шайбы конструктивного профиля кулачка |

| rp | - радиус ролика (скругления рабочего участка толкателя) |

| Ji | - текущее значение угла давления |

| aw | - межосевое (межцентровое) расстояние |

| e | - внеосность (эксцентриситет) |

Теоретический профиль кулачка обычно представляется в полярных координатах зависимостью ri = f(di),

где ri - радиус-вектор текущей точки теоретического или центрового профиля кулачка.

|

|

|

Структура кулачковых механизмов

Рис. 17.3

| Wпл = 3 × n - 2 × pн - 1 × pвп | |

| n = 3, pн = 3, pвп = 1,Wпл = 3 × 3 - 2 × 3 - 1 × 1 = 2 = 1 + 1 W0 = 1, Wм = 1 | n = 2, pн = 2, pвп = 1,Wпл = 3 × 2 - 2 × 2 - 1 × 1 = 1;W0 = 1; Wм = 0. |

В кулачковом механизме с роликом имеется две подвижности разного функционального назначения: W0 = 1 - основная подвижность механизма по которой осуществляется преобразование движения по заданному закону, Wм = 1 - местная подвижность, которая введена в механизм для замены в высшей паре трения скольжения трением качения.

Кинематический анализ кулачкового механизма

Кинематический анализ кулачкового механизма может быть проведен любым из описанных выше методов. При исследовании кулачковых механизмов с типовым законом движения выходного звена наиболее часто применяется метод кинематических диаграмм. Для применения этого метода необходимо определить одну из кинематических диаграмм. Так как при кинематическом анализе кулачковый механизм задан, то известна его кинематическая схема и форма конструктивного профиля кулачка. Построение диаграммы перемещений проводится в следующей последовательности (для механизма с внеосным поступательно движущимся толкателем):

- строится, касательно к конструктивному профилю кулачка, семейство окружностей с радиусом, равным радиусу ролика; соединяются центры окружностей этого семейства плавной кривой и получается центровой или теоретический профиль кулачка

- в полученный центровой профиль вписываются окружности радиусов r0 и r0 +hAmax,определяется величина эксцентриситета е

- по величине участков, не совпадающих с дугами окружностей радиусов r0 и r0 +hAmax, определяются фазовые углы jраб, jу, jдв и jс

- дуга окружности r, соответствующая рабочему фазовому углу, разбивается на несколько дискретных участков; через точки разбиения проводятся касательно к окружности радиуса эксцентриситета прямые линии (эти линии соответствуют положениям оси толкателя в его движении относительно кулачка)

- на этих прямых измеряются отрезки расположенные между центровым профилем и окружностью радиуса r0 ; эти отрезки соответствуют перемещениям центра ролика толкателя SВi

по полученным перемещениям SВi строится диаграмма функции положения центра ролика толкателя SВi= f(j1)

|

|

|

Рис.17.4

На рис. 17.4 показана схема построения функции положения для кулачкового механизма с центральным (е=0) поступательно движущимся роликовым толкателем.

Типовые законы движения толкателя.

При проектировании кулачковых механизмов выбирается закон движения толкателя из набора типовых.

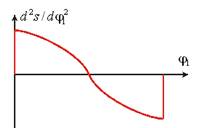

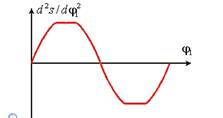

Типовые законы движения делятся на законы с жесткими и мягкими ударами и законы безударные. С точки зрения динамических нагрузок, желательны безударные законы. Однако кулачки с такими законами движения технологически более сложны, так как требуют более точного и сложного оборудования, поэтому из изготовление существенно дороже. Законы с жесткими ударами имеют весьма ограниченное применение и используются в неответственных механизмах при низких скоростях движения и невысокой долговечности. Кулачки с безударными законами целесообразно применять в механизмах с высокими скоростями движения при жестких требованиях к точности и долговечности. Наибольшее распространение получили законы движения с мягкими ударами, с помощью которых можно обеспечить рациональное сочетание стоимости изготовления и эксплуатационных характеристик механизма.

После выбора вида закона движения, обычно методом кинематических диаграмм, проводят геометро-кинематическое исследование механизма и определяют закон перемещения толкателя и закон изменения за цикл первой передаточной функции (см. лекцию 3 - метод кинематических диаграмм).

Таблица 17.1

| №п.п. | Типовой закон движения | Параметры закона движения | ||||

| 1. |  Линейный

Линейный

| с жесткими ударами

| ||||

| 2. |  параболический

параболический

| с мягкими ударами aq1¹aq2; jур¹jур; aq1×jур = aq2×jут или aq1 = aq2; jур = jур; aq1×jур = aq2×jут | ||||

| 3. |  косинусоидальный

косинусоидальный

| с мягкими ударами aq1 ¹ aq2; jур ¹ jут; aq3 ¹ aq4 ; (aq1+aq2)× jур = =(aq3+aq4)×jут | ||||

| 4. |  полинома

полинома

| с мягкими ударами aq1 ¹ aq2; jур¹jут; 0.5× aq1×jур= 0.5× aq2×jут | ||||

| 5. |

полинома

полинома

| безударный aq1 ¹ aq2; jур¹jут; 0.5× aq1×jур= 0.5× aq2×jут | ||||

| 6. |  Синусоидальный

Синусоидальный

| безударный

aq1 ¹ aq2; jур¹jут ;

|

К экзамену

Критерии работоспособности и угол давления при передаче движения в высшей кинематической паре.

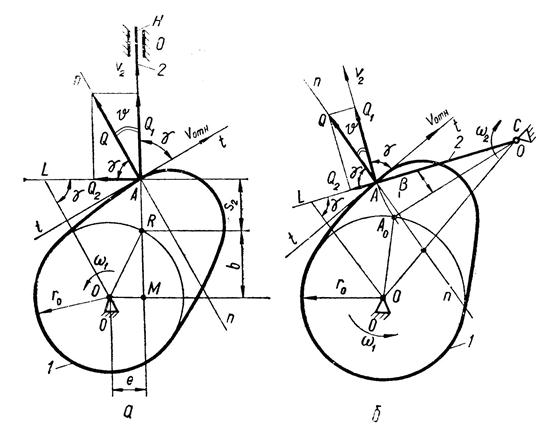

Угол давления  определяет положение нормали п-п в высшей КП относительно вектора скорости и контактной точки ведомого звена (рис. 3, а, б). Его величина определяется размерами механизма, передаточной функцией

определяет положение нормали п-п в высшей КП относительно вектора скорости и контактной точки ведомого звена (рис. 3, а, б). Его величина определяется размерами механизма, передаточной функцией  и перемещения толкателя S .

и перемещения толкателя S .

Угол передачи движения γ - угол между векторами υ2 и υотн абсолютной и относительной (по отношению к кулачку) скоростей той точки толкателя, которая находится в точке контакта А (рис. 3, а, б):

.

.

Если пренебречь силой трения между кулачком и толкателем, то силой, приводящей в движение толкатель (движущей силой), является давление Q кулачка, приложенное к толкателю в точке А и направленное по общей нормали п-п к профилям кулачка и толкателя. Разложим силу Q на взаимно перпендикулярные составляющие Q1 и Q 2, из которых первая направлена по направлению скорости υ2. Сила Q1 перемещает толкатель, преодолевая при этом все полезные (связанные с выполнением технологических задач) и вредные (силы трения) сопротивления, приложенные к толкателю. Сила Q2 увеличивает силы трения в кинематической паре, образованной толкателем и стойкой.

Очевидно, что с уменьшением угла γ сила Q1 уменьшается, а сила Q 2 увеличивается. При некотором значении угла γ может оказаться, что сила Q1 не сможет преодолеть все сопротивления, приложенные к толкателю, и механизм не будет работать. Такое явление называют заклиниванием механизма, а угол γ, при котором оно имеет место, называют углом заклинивания γзакл.

При проектировании кулачкового механизма задают допускаемое значение угла давления  доп, обеспечивающее выполнения условия γ ≥ γ min > γ закл, т. е. текущий угол γ ни в одном положении кулачкового механизма не должен быть меньше минимального угла передачи γ m in и значительно превосходить угол заклинивания γзакл .

доп, обеспечивающее выполнения условия γ ≥ γ min > γ закл, т. е. текущий угол γ ни в одном положении кулачкового механизма не должен быть меньше минимального угла передачи γ m in и значительно превосходить угол заклинивания γзакл .

Для кулачковых механизмов с поступательно движущимся толкателем рекомендуется γ min = 60° (рис. 3, а) и γmin = 45° - механизмов с вращающимся толкателем (рис. 3, б).

Определение основных размеров кулачкового механизма.

Размеры кулачкового механизма определяются с учетом допустимого угла давления в высшей паре.

Условие, которому должно удовлетворять положение центра вращения кулачка О 1: углы давления на фазе удаления во всех точках профиля должны быть меньше допустимого значения. Поэтому графически область расположения точки О 1 может быть определена семейством прямых проведенных под допустимым углом давления к вектору возможной скорости точки центрового профиля, принадлежащей толкателю. Графическая интерпретация вышесказанного для толкателя и коромысла дана на рис. 17.5. На фазе удаления строится диаграмма зависимости S B = f(j1). Так как при коромысле точка В движется по дуге окружности радиуса lBC , то для механизма с коромыслом диаграмма строится в криволинейных координатах. Все построения на схеме, проводятся в одном масштабе, то есть ml= mVq= mS.

Постановка задачи метрического синтеза

При синтезе кулачкового механизма, как и при синтезе любого механизма, решается ряд задач, из которых в курсе ТММ рассматриваются две:

выбор структурной схемы и определение основных размеров звеньев механизма (включая профиль кулачка).

Этапы синтеза

Первый этап синтеза - структурный. Структурная схема определяет число звеньев механизма; число, вид и подвижность кинематических пар; число избыточных связей и местных подвижностей. При структурном синтезе необходимо обосновать введение в схему механизма каждой избыточной связи и местной подвижности. Определяющими условиями при выборе структурной схемы являются: заданный вид преобразования движения, расположение осей входного и выходного звеньев. Входное движение в механизме преобразуется в выходное, например, вращательное во вращательное, вращательное в поступательное и т.п. Если оси параллельны, то выбирается плоская схема механизма. При пересекающихся или перекрещивающихся осях необходимо использовать пространственную схему. В кинематических механизмах нагрузки малы, поэтому можно использовать толкатели с заостренным наконечником. В силовых механизмах для повышения долговечности и уменьшения износа в схему механизма вводят ролик или увеличивают приведенный радиус кривизны контактирующих поверхностей высшей пары.

Второй этап синтеза - метрический. На этом этапе определяются основные размеры звеньев механизма, которые обеспечивают заданный закон преобразования движения в механизме или заданную передаточную функцию. Как отмечалось выше, передаточная функция является чисто геометрической характеристикой механизма, а, следовательно, задача метрического синтеза чисто геометрическая задача, независящая от времени или скоростей. Основные критерии, которыми руководствуется проектировщик, при решении задач метрического синтеза: минимизация габаритов, а, следовательно, и массы; минимизация угла давления в вышей паре; получение технологичной формы профиля кулачка.

Постановка задачи метрического синтеза

Дано:

Структурная схема механизма; закон движения выходного звена S B = f(j1)

или его параметры - h B, jраб = jу + jдв + jс, допустимый угол давления - |J|

Дополнительная информация: радиус ролика r р, диаметр кулачкового вала d в, эксцентриситет е (для механизма с толкателем движущимся поступательно), межосевое расстояние a wи длина коромысла l BC(для механизма с возвратно-вращательным движением выходного звена).

Определить:

радиус начальной шайбы кулачка r 0; радиус ролика r 0; координаты центрового и конструктивного профиля кулачка ri = f(di)

и, если не задано, то эксцентриситет е и межосевое расстояние a w.

Алгоритм проектирования кулачкового механизма по допустимому углу давления

Рис.17.5

| Механизм с толкателем | Механизм с коромыслом |

Выбор центра возможен в заштрихованных областях. Причем выбирать нужно так, чтобы обеспечить минимальные размеры механизма. Минимальный радиус r1* получим, если соединим вершину полученной области, точку О1*, с началом координат. При таком выборе радиуса в любой точке профиля на фазе удаления угол давления будет меньше или равен допустимому. Однако кулачок необходимо при этом выполнить с эксцентриситетом е*. При нулевом эксцентриситете радиус начальной шайбы определится точкой Ое0. Величина радиуса при этом равна re0, то есть значительно больше минимального. При выходном звене - коромысле, минимальный радиус определяется аналогично. Радиус начальной шайбы кулачка r1aw при заданном межосевом расстоянии aw, определяется точкой О1aw, пересечения дуги радиуса aw с соответствующей границей области. Обычно кулачок вращается только в одном направлении, но при проведении ремонтных работ желательно иметь возможность вращения кулачка в противоположном направлении, то есть обеспечить возможность реверсивного движения кулачкового вала. При изменении направления движения, фазы удаления и сближения, меняются местами. Поэтому для выбора радиуса кулачка, движущегося реверсивно, необходимо учитывать две возможных фазы удаления, то есть строить две диаграммы S В= f (j1) для каждого из возможных направлений движения. Выбор радиуса и связанных с ним размеров реверсивного кулачкового механизма проиллюстрирован схемами на рис. 17.6.

На этом рисунке:

r1 - минимальный радиус начальной шайбы кулачка;

r1е - радиус начальной шайбы при заданном эксцентриситете;

r1aw - радиус начальной шайбы при заданном межосевом расстоянии;

aw0 - межосевое расстояние при минимальном радиусе.

Механизм с толкателем

Механизм с толкателем

|

Механизм с коромыслом

Рис.17.6

Механизм с коромыслом

Рис.17.6

|

Выбор радиуса ролика

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 5492; Нарушение авторских прав?; Мы поможем в написании вашей работы!