КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Омск 2009

|

|

|

|

ЧАСТЬ 2

МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ

В. М. ВОЛКОВ

Министерство транспорта Российской Федерации

Федеральное агентство железнодорожного транспорта

Омский государственный университет путей сообщения

__________________________

В. М. Волков

МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ

ЧАСТЬ 2

Конспект лекций

|

Омск 2009

Омск 2009

УДК 621.753:389

ББК 30.10:34.417.2

В67

Волков В. М. Метрология, стандартизация и сертификация. Часть 2: Конспект лекций / В. М. Волков; Омский гос. ун-т путей сообщения. Омск, 2009. 55 с.

Вторая часть конспекта лекций содержит сведения о качественных показателях поверхностей деталей: шероховатости, волнистости, регулярных микрорельефах, отклонениях и допусках формы и расположения поверхностей.

Представлены нормируемые параметры шероховатости, волнистости, приведены принципы их выбора и правила простановки на чертежах; описаны отклонения и допуски формы и расположения поверхностей, зависимые и независимые допуски и поля допусков, регулярные микрорельефы и их параметры. Представлены методики выбора допусков формы и расположения для типовых деталей (зубчатых колес, валов, крышек подшипников), которые для удобства использования сведены в таблицы.

Предназначены для студентов 2-го и 3-го курсов специальностей 120100 – «Технология машиностроения», 150700 – «Локомотивы», 150800 – «Вагоны», 190200 – «Приборы и методы контроля качества и диагностики» – очной формы обучения, а также для студентов соответствующих специальностей заочного факультета.

Библиогр.: 15 назв. Табл. 8. Рис. 62.

Рецензенты: доктор техн. наук, профессор А. А. Кузнецов;

канд. техн. наук, доцент В. Б. Масягин.

|

|

|

|

© Омский гос. университет

путей сообщения, 2009

путей сообщения, 2009

|

ОГЛАВЛЕНИЕ

Введение 5

6. Шероховатость и волнистость поверхности. 6

6.1. Шероховатость поверхности и ее влияние на работу деталей машин. 6

6.2. Оценка шероховатости. 7

6.3. Параметры шероховатости. 9

6.4. Обозначение шероховатости поверхности на чертежах. 13

6.5. Нормирование параметров шероховатости поверхности. 17

6.6. Волнистость поверхности. 19

7. Допуски формы и расположения поверхностей. 21

7.1. Базирование и базы в машиностроении. 21

7.3. Отклонения и допуски расположения поверхностей. 27

7.4. Суммарные допуски и отклонения формы и расположения по-верхностей 29

7.5. Зависимые и независимые допуски. 31

7.6. Поля допусков формы и расположения поверхностей. 32

7.7. Относительная геометрическая точность. 33

7.8. Указание допусков формы и расположения поверхностей на чертежах 33

7.9. Выбор допусков формы и расположения. 39

7.9.1. Выбор допусков формы и расположения для зубчатых колес. 40

7.9.2. Выбор допусков формы и расположения для валов. 41

7.9.3. Выбор допусков формы и расположения для крышек подшип-ников. 43

8. Поверхности с регулярным микрорельефом. 44

8.1. Образование регулярных микрорельефов. 44

8.2. Параметры и характеристики поверхностей с полностью регу-лярным микрорельефом. 47

8.3. Параметры и характеристики поверхностей с частично регулярным микрорельефом. 49

8.4. Эксплуатационные свойства деталей с регулярным микрорельефом. 51

8.4.1. Трение и износостойкость. 51

8.4.2. Герметичность резинометаллических уплотнений. 51

8.4.3. Плавность хода. 52

8.4.4. Прочность неподвижных соединений. 53

Библиографический список. 54

ВВЕДЕНИЕ

Шероховатость оказывает существенное влияние на качество узлов и механизмов машин. Шероховатость в подвижных соединениях вызывает неравномерность зазоров, уменьшение фактической площади контакта и, следовательно, увеличение удельного давления, что приводит к вырыванию частиц металла, которые, попадая в смазку, оказывают абразивное действие и вызывают усиленное изнашивание поверхностей деталей в начальный период работы. Чем больше исходная шероховатость отличается от оптимальной, тем интенсивнее изнашивание в период приработки.

|

|

|

Прочность неподвижных соединений зависит от величины шероховатости поверхностей деталей. При запрессовке вала в отверстие микронеровности поверхностей частично срезаются, в результате чего действительный натяг уменьшается по сравнения с расчетным.

Микровпадины поверхностей являются концентраторами напряжений, что приводит к появлению усталостных микротрещин в материале деталей, работающих в циклических режимах, что может привести к разрушению (излому) деталей. Кроме того, впадины микронеровностей являются местами, где осаждаются конденсат, продукты износа и другие посторонние примеси, что приводит к образованию химических соединений кислотного или щелочного характера, т. е. впадины представляют собой очаг зарождения коррозии.

Подавляющее большинство элементов деталей, применяемых в машиностроении, имеет простейшую геометрическую форму: цилиндрические поверхности (около 70 %), плоские – примерно 12 %. Искажение формы деталей приводит к снижению их эксплуатационных свойств. В подвижных соединениях отклонения от цилиндрической формы приводят к неплавности взаимных перемещений, к быстрому износу этих соединений из-за снижения площади контакта. В подвижных соединениях искажение формы приводит к снижению прочности соединений, герметичности и точности центрирования. Вследствие этого обоснованный выбор параметров шероховатости и допусков формы расположения поверхностей является важнейшей составляющей в повышении надежности и долговечности машин.

6. ШЕРОХОВАТОСТЬ И ВОЛНИСТОСТЬ ПОВЕРХНОСТИ

Детали, полученные в результате механической обработки, имеют на своей поверхности чередующиеся впадины и выступы различных формы и величины, которые образуют неровности поверхности (микронеровности).

Шероховатость поверхности – совокупность микронеровностей с относительно малыми шагами, определенными на базовой длине.

|

|

|

6.1. Шероховатость поверхности и ее влияние на работу деталей машин

В процессе формообразования деталей на их поверхности появляется шероховатость – ряд чередующихся выступов и впадин сравнительно малых размеров.

Шероховатость может быть следом от резца или другого режущего инструмента, копией неровностей форм или штампов, может появиться вследствие вибрации, возникающей при резании, а также в результате действия других факторов.

Влияние шероховатости на работу деталей машин многообразно:

в подвижных соединениях соприкосновение трущихся поверхностей происходит в отдельных точках при повышенном удельном давлении, вследствие чего смазка выдавливается, нарушается непрерывность масляного слоя, т. е. появляются условия для возникновения полусухого или даже сухого трения;

в неподвижных соединениях для обеспечения лучшего сцепления поверхность должна быть не совсем гладкой, но до определенного предела, так как при увеличении высоты неровностей при напрессовке они будут попросту срезаться и нужного натяга получить не удастся;

в стыковых соединениях из-за значительной шероховатости снижается жесткость стыков;

выступы микронеровностей валов разрушают контактирующие с ними различного рода уплотнения;

впадины неровностей, являясь концентраторами напряжений, снижают усталостную прочность деталей;

герметичность соединений значительно хуже у соединений с грубой шероховатостью поверхностей;

коррозия металла возникает и распространяется быстрее на грубо обработанных поверхностях, так как во впадинах микронеровностей собираются продукты износа, конденсат и другие примеси, которые образуют химические соединения кислотного или щелочного характера, т. е. впадины микронеровностей являются очагами зарождения и развития коррозии.

6.2. Оценка шероховатости

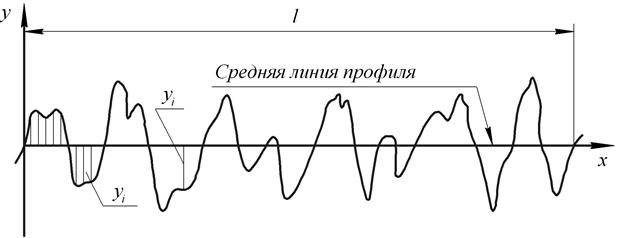

Шероховатость поверхности оценивается по неровностям профиля, получаемого путем сечения реальной поверхности плоскостью. Для определения параметров шероховатости поверхности их рассматривают в пределах базовой длины l.

|

|

|

Базовой длиной l называется длина базовой линии, используемая для выделения неровностей, характеризующих шероховатость поверхности.

Базовая длина может быть выбрана из ряда стандартных значений: 0,01; 0,03; 0,08; 0,25; 0,8; 2,5; 8; 25 мм.

При выборе базовой длины надо учитывать соотношение длины и основных параметров поверхности: Ra– среднее арифметическое отклонение профиля – и Rz– высота неровностей профиля по десяти точкам (табл. 6.1).

Таблица 6.1

Соотношение базовой длины и параметров шероховатости

| Параметры шероховатости, мкм | Базовая длина l, мм | |

| Ra | Rz | |

| 12,5 – 100 3,2 – 12,5 0,4 – 3,2 0,025 – 0,4 до 0,025 | 50 – 400 12,5 – 50 1,6 – 12,5 0,1 – 1,6 до 0,1 | 8,0 2,5 0,8 0,25 0,08 |

Оценка шероховатости производится по системе средней линии – это система отсчета, в которой в качестве базы используется средняя линия.

Средняя линия профиля – базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратическое отклонение профиля yi до этой линии минимально (рис. 6.1), т. е.  = min.

= min.

На практике чаще используется метод определения положения средней линии, которая совпадает с положением центральной линии.

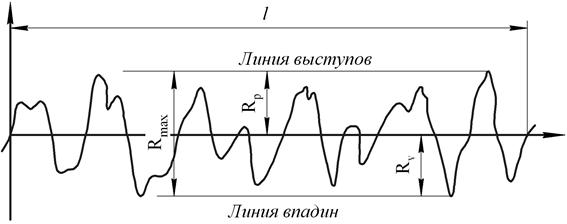

Рис. 6.1

Центральная линия профиля – это базовая длина, имеющая форму номинального профиля, расположенная эквидистантно общему направлению профиля и делящая профиль так, что в пределах базовой длины суммы площадей, заключенных между этой линией и профилем, по обе ее стороны одинаковы (рис. 6.2): F1 + F2 + … + Fn =  +

+  + … +

+ … +  .

.

Рис. 6.2

Площади выступов и впадин по профилограммам легко определяются с помощью специальных приборов по измерению площадей – планиметров.

6.3. Параметры шероховатости

Общее количество нормируемых параметров шероховатости – шесть, но практически применяется меньшее количество.

1) Наибольшая высота неровностей профиля Rmax.

Чтобы определить нормируемый параметр Rmax, надо прежде определить несколько вспомогательных параметров.

Высота наибольшего выступа профиля Rp – расстояние от средней линии до высшей точки профиля в пределах базовой длины (рис. 6.3).

Глубина наибольшей впадины профиля Rv – расстояние от низшей точки профиля до средней линии в пределах базовой длины (см. рис. 6.3).

Линия выступов профиля – линия, эквидистантная средней линии, проходящая через высшую точку профиля в пределах базовой длины (см. рис. 6.3).

Линия впадин профиля – линия, эквидистантная средней линии, проходящая через низшую точку профиля в пределах базовой длины (см. рис. 6.3).

Наибольшая высота неровностей профиля Rmax – расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины (см. рис. 6.3):

Rmax =  . (6.1)

. (6.1)

Рис. 6.3

2) Относительная опорная длина профиля tp.

Вспомогательные параметры.

Уровень сечения профиля p – это расстояние между линией выступов и линией, пересекающей профиль эквидистантно средней линии. Величина p задается в процентах от Rmax (см. рис. 6.4).

Рис. 6.4

Опорная длина профиля ηp – сумма значений длины отрезков, отсекаемых на заданном уровне в материале профиля линией, эквидистантной средней линии в пределах базовой длины (см. рис. 6.4):

. .

| (6.2) |

Относительная опорная длина профиля tp – это отношение опорной длины профиля к базовой длине:

tp =  . (6.3)

. (6.3)

3) Средний шаг неровностей профиля Sm.

Шаг неровностей профиля Smi – отрезок средней линии профиля, содержащий неровность профиля, т. е. выступ и сопряженную с ним впадину (рис. 6.5).

Средний шаг неровностей профиля Sm – среднее значение шага неровностей профиля в пределах базовой длины:

Sm =  . (6.4)

. (6.4)

Рис. 6.5

4) Средний шаг местных выступов профиля S.

Шаг местных выступов профиля Si – отрезок средней линии между проекциями не нее наивысших точек соседних местных выступов профиля (рис. 6.6).

Рис. 6.6

Средний шаг местных выступов профиля S – среднее значение шагов местных выступов профиля, находящихся в пределах базовой длины:

S =  . (6.5)

. (6.5)

5) Высота неровностей профиля по десяти точкам Rz.

Предварительно надо выявить два вспомогательных параметра по пять значений.

Высота выступа профиля yp – расстояние от средней линии профиля до высшей точки выступа профиля (рис. 6.7).

Глубина впадины профиля yv – расстояние от средней линии профиля до низшей точки впадины профиля (см. рис. 6.7).

Рис. 6.7

Высота неровностей профиля по десяти точкам Rz – сумма средних абсолютных значений высоты пяти наибольших выступов профиля и глубины пяти наибольших впадин профиля в пределах базовой длины:

Rz =  . (6.6)

. (6.6)

6) Среднее арифметическое отклонение профиля Ra.

Среднее арифметическое отклонение профиля Ra – среднее арифметическое абсолютных значений отклонения профиля в пределах базовой длины (рис. 6.8):

Ra =  (6.7)

(6.7)

где y – отклонение профиля, т. е. расстояние между точкой профиля и базовой линией (см. рис. 6.8).

Рис. 6.8

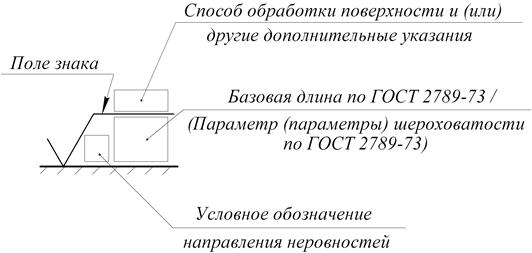

6.4. Обозначение шероховатости поверхности на чертежах

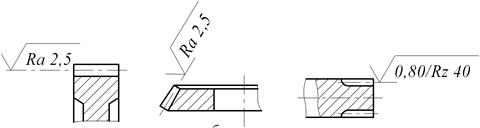

Для обозначения на чертежах шероховатости применяются знаки, показанные на рис. 6.9.

Полное обозначение шероховатости представлено на рис. 6.10.

| Наиболее предпочтительный знак. Высота h равна высоте размерных чисел: H = (1,5 – 3,0) h. |

| Знак, показывающий, что поверхность образована путем удаления слоя материала. |

| Знак, показывающий, что поверхность образована без снятия слоя материала. |

Рис. 6.9

Рис. 6.9

| Знак, показывающий, что поверхность не обрабатывается по данному чертежу. |

Рис. 6.10

Вид обработки поверхности указывают в обозначении шероховатости только в случаях, когда оно является единственным применимым для получения требуемого качества поверхности (рис. 6.11).

Рис. 6.11

Базовую длину в обозначении шероховатости поверхности не указывают, если требования к шероховатости нормируют указанием параметра Ra или Rz и определение параметра должно производиться в пределах базовой длины, соответствующей значению параметра в табл. 6.1.

Значения параметров шероховатости указываются после соответствующего символа, например: Ra 0,5; Rmax 6,3; Sm 0,63; t50 70; S 0,032; Rz 40 их максимальным значением (предпочтительно).

При указании диапазона значений параметра шероховатости поверхности приводят пределы значений параметра, размещая их в две строки, например:

Ra 1,00 Rz 0,080 Rmax 0,80 t50 50

0,63; 0,032; 0,32; 70 и т. п.

В верхней строке приводят значение параметра, соответствующее более грубой шероховатости.

При указании номинального значения параметра шероховатости поверхности в обозначении приводят это значение с предельными отклонениями, например:

Ra 1 ± 20 %; Rz 80–10%; Sm 0,63+20%; t50 70 ± 40% и т. п.

При указании двух и более параметров шероховатости поверхности в обозначении шероховатости значения параметров записывают сверху вниз в следующем порядке:

– параметр высоты неровности профиля,

– параметр шага неровности профиля,

– относительная опорная длина профиля.

Условные обозначения направления неровностей должны соответствовать приведенным в табл. 6.2. Условные обозначения направления неровностей приводят при необходимости.

При указании одинаковой шероховатости для всех поверхностей изделия обозначение шероховатости помещают в правом верхнем углу чертежа и на изображение не наносят (рис. 6.12).

|

| Рис. 6.12 |

Размеры и толщина линий знака в обозначении шероховатости, вынесенном в правый верхний угол чертежа, должны быть приблизительно в 1,5 раза больше, чем в обозначениях на изображении.

При указании одинаковой шероховатости для части поверхностей изделия в правом верхнем углу чертежа помещают обозначение одинаковой шероховатости и условное обозначение ( ). Это означает, что все поверхности, на которых на изображении не нанесены обозначения шероховатости или знак

). Это означает, что все поверхности, на которых на изображении не нанесены обозначения шероховатости или знак  , должны иметь шероховатость, указанную перед обозначением (

, должны иметь шероховатость, указанную перед обозначением ( ).

).

Таблица 6.2

Условные обозначения направления неровностей

| Тип направления неровностей | Схематическое изображение неровностей | Обозначение |

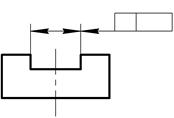

| Параллельное |

|

|

| Перпендикулярное |

|

|

| Перекрещивающееся |

|

|

| Произвольное |

|

|

| Кругообразное |

|

|

| Радиальное |

|

|

| Точечное |

|

|

Обозначение шероховатости рабочих поверхностей зубьев зубчатых колес, эвольвентных шлицев и т. п., если на чертеже не приведен их профиль, условно наносят на линии делительной поверхности (рисунок 6.13, а, б, в).

а б в

Рис. 6.13

Следует отметить, что приведенная система обозначения шероховатости используется сравнительно недавно (с 2003 г.), а ранее она была несколько иной. Поскольку большинство книг, справочных пособий и другой технической литературы и документации содержат обозначение в старой системе, то есть смысл показать эти отличия, тем более что они незначительны.

Полное обозначение шероховатости в старой системе приведено на рис. 6.14.

Рис. 6.14

|

| Рис. 6.15 |

Следует учитывать, что способ обработки и условное обозначение направления неровностей записываются по необходимости, а значение базовой длины проставляется, если оно не соответствует основным параметрам Ra и Rz (см. табл. 6.1). При простановке параметров шероховатости для параметра Ra сделано исключение: он записывается только своим значением (рис. 6.15).

6.5. Нормирование параметров шероховатости поверхности

Выбор параметров шероховатости поверхности производится в соответствии с ее функциональным назначением. Основным во всех случаях является нормирование высотных параметров. Предпочтительно, в том числе и для самых грубых поверхностей, нормировать параметр Ra, который лучше отражает отклонения профиля, поскольку определяется по значительно большему числу точек и лучше обеспечен средствами измерения.

Параметр Rz нормируется в тех случаях, когда прямой контроль Ra с помощью профилометров невозможен (режущие кромки инструментов и т. п.).

Параметр Rmax используется практически в двух случаях. Первый случай применяется, когда шероховатость имеет большие поверхностные неровности с регулярным профилем. Так, при грубом точении поверхностные неровности видны невооруженным глазом в виде винтовой линии. В этих случаях нет необходимости выявлять усредненное значение поверхностных неровностей при их практически одинаковом значении, а достаточно определить общую высоту. Второй случай применения – в качестве дополнения к параметрам Ra и Rz, когда конструктор хочет оградить поверхность от отдельных больших выступов и впадин. Если не вводить дополнительных указаний об этих выпадающих неровностях, то усредненные параметры Ra и Rz их «усреднят» и они не будут выявлены при измерении.

Шаговые параметры Sm и S также дублируют друг друга. На практике они применяются очень редко, например, в случае, если разработчик захочет, чтобы поверхность имела определенный вид обработки, а также при особых эксплуатационных требованиях к поверхности.

Параметр tp, появившийся в нормативных документах после 1973 г., тоже почти не используется на практике.

При выборе параметров для нормирования значений поверхностных неровностей необходимо использовать накопленный на производстве опыт, а также общие рекомендации. В настоящее время существует несколько способов назначения шероховатости поверхности.

1) Имеются рекомендации по выбору числовых значений для наиболее характерных типов сопряжений, которые приведены в справочной литературе.

2) Шероховатость устанавливается стандартами на детали и изделия, а также на поверхности, с которыми они сопрягаются, например, требования к шероховатости поверхностей под подшипники качения, шероховатость рабочих профилей зубьев зубчатых колес и т. п.

3) Когда отсутствуют рекомендации по назначению шероховатости поверхности, ограничения шероховатости могут быть связаны с допуском размера, формы или расположения.

Большинство геометрических отклонений детали должно находится в пределах поля допуска размера.

Поэтому величину параметра Rz рекомендуется назначать не более 0,33 от величины поля допуска на размер либо 0,5 – 0,4 от допуска расположения или формы. Если элемент детали имеет все три допуска, то следует брать допуск с наименьшей величиной.

Переход от параметра Rz к параметру Ra производится по соотношениям:

Ra ≈ 0,25 Rz при Rz ≥ 8 мкм;

Ra ≈ 0,2 Rz при Rz < 8 мкм.

Полученное значение параметра Ra округляют до ближайшего числа из ряда стандартных значений.

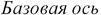

6.6. Волнистость поверхности

Волнистость является отклонением поверхности любой формы, возникающей в связи с деформацией и колебаниями в системе «станок – приспособление – инструмент – деталь».

Волнистостью называется совокупность периодически повторяющихся неровностей на поверхности, и она занимает промежуточное положение между шероховатостью и отклонениями формы поверхности, граница между которыми устанавливается по величине отношения Sw к высоте неровностей Wz. Отклонения, у которых  ≤ 50, относятся к шероховатости, если

≤ 50, относятся к шероховатости, если  > 1000, то – к погрешностям формы, а в случае, если 50 <

> 1000, то – к погрешностям формы, а в случае, если 50 <  ≤ 1000, это будет волнистость.

≤ 1000, это будет волнистость.

Значения высоты волнистости и шероховатости примерно одинаковы, а вот шаг волнистости значительно больше, чем шаг профиля шероховатости.

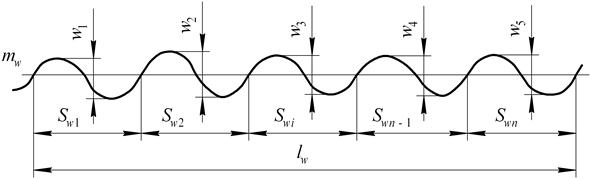

Средняя линия профиля mw – линия, имеющая форму номинального профиля и делящая профиль волнистости таким образом, что в области участка измерения l w сумма квадратов расстояний (y1, y2, …, yn – 1, yn) точек профиля до этой линии минимальна (рис. 6.16).

Длина участка измерения волнистости l w – длина базовой линии волнистости, которая необходима для определения параметров волнистости, она должна быть не менее пятикратного наибольшего шага Swi волнистости.

Высота волнистости Wz – среднее арифметическое значение из пяти значений высоты неровности:

Wz =  (w1 + w2 + w3 + w4 + w5). (6.8)

(w1 + w2 + w3 + w4 + w5). (6.8)

Предельные значения параметра W z выбираются из ряда: 0,1; 0,2; 0,4; 0,8; 1,6; 3,2; 6,3; 12,5; 25; 50; 100; 200 мкм.

Рис. 6.16

Наибольшая высота волнистости Wmax – расстояние между наивысшей и наинизшей точками профиля волнистости в пределах отдельных участков измерений на одной полной волне.

Средний шаг волнистости Sw – среднее арифметическое значений длины отрезков средней линии Sw1, Sw2, …, Swn, последовательно расположенных в пределах участка измерения, ограниченных точками пересечения с соседними участками профиля волнистости (см. рис. 6.16):

Sw =

| (6.9) |

Средний шаг волнистости для деталей с круглым сечением может быть выражен в угловых единицах.

7. ДОПУСКИ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

Точность геометрических параметров деталей характеризуется не только точностью размеров ее элементов, но и точностью формы и взаимного расположения поверхностей. Отклонения формы и расположения поверхностей возникают в процессе обработки деталей из-за неточности и деформации станка, инструмента и приспособления; деформации обрабатываемого изделия; неравномерности припуска на обработку; неоднородности материала заготовки и т. п.

В подвижных соединениях эти отклонения приводят к уменьшению износостойкости деталей вследствие повышенного удельного давления на выступах неровностей, к нарушению плавности хода, шуму и т. д.

В неподвижных соединениях отклонения формы и расположения поверхностей вызывают неравномерность натяга, вследствие чего снижаются прочность соединения, герметичность и точность центрирования.

Отклонения формы и расположения поверхностей снижают технологические показатели изделий. Так, они существенно влияют на точность и трудоемкость сборки и повышают объем пригоночных операций, снижают точность измерения размеров, влияют на точность базирования детали при изготовлении и контроле.

7.1. Базирование и базы в машиностроении

Для оценки точности расположения поверхностей назначаются базы, которые регламентированы ГОСТ 21485-76.

Базирование – придание заготовке или изделию требуемого положения относительно выбранной системы координат.

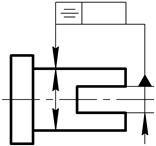

База – поверхность или сочетание поверхностей, ось, точка, принадлежащая заготовке или изделию и используемые для базирования. Классификация баз показана на рис. 7.1.

В этом разделе курса рассмотрим базы, классифицируемые по назначению.

Конструкторская база – база, используемая для определения положения детали или сборочной единицы в изделии.

Рис. 7.1

Основная база – конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения ее положения в изделии. На рис. 7.2 основными базами для шестерни являются посадочная поверхность отверстия 2, торцовая поверхность 1 и шпоночный паз 3.

|

|

| Рис. 7.2 | Рис. 7.3 |

На рис. 7.3 основными базами для вала являются посадочная поверхность 1 для установки подшипников качения и торцовая поверхность заплечика вала 2.

Рис. 7.4

Рис. 7.4

| Вспомогательная база – конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения положения присоединяемого к ним изделия. На рис. 7.4 вспомогательными базами для вала будут посадочная поверхность 2, торцовая поверхность заплечика 1 и боковые поверхности шпонки 3. |

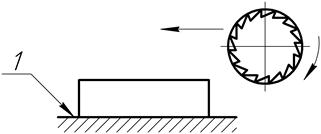

Рис. 7.5

Рис. 7.5

| Технологическая база – база, используемая для определения положения заготовки или изделия в процессе изготовления или ремонта, – на рис. 7.5 – 1. |

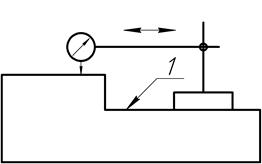

Рис. 7.6

Рис. 7.6

| Измерительная база – база, используемая для определения относительного положения заготовки или изделия и средств измерения, – на рис. 7.6. – 1. |

Если базой является поверхность вращения (цилиндр или конус) или резьба, то в качестве базы может быть использована ось.

Конструкторские базы являются исходным пунктом для назначения технологических и измерительных баз. И если все три базы совпадают, точность изготовления будет наибольшей. В этом случае говорится, что соблюдается принцип единства баз.

7.2. Отклонения и допуски формы

Отклонением формы называется отклонение формы реального элемента от номинальной формы, оцениваемое наибольшим расстоянием от точек реального элемента по нормали к прилегающему элементу. Отклонения и допуски формы регламентированы ГОСТ 24642-81.

Допуском формы TF называется наибольшее допускаемое значение отклонения формы.

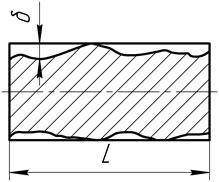

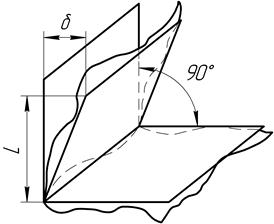

Отклонение от прямолинейности – наибольшее расстояние δ от точек действительной поверхности до прилегающей прямой в пределах нормируемого участка L (рис. 7.7).

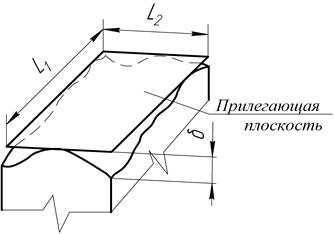

Отклонение от плоскостности – наибольшее расстояние δ от точек реальной поверхности до прилегающей плоскости в пределах нормируемого участка L1, L2 (рис. 7.8).

|

|

| Рис. 7.7 | Рис. 7.8 |

Рис. 7.9

Отклонение от цилиндричности – наибольшее расстояние от точек реальной поверхности до прилегающего цилиндра в пределах нормируемого участка L (рис. 7.9).

|

| Рис. 7.10 |

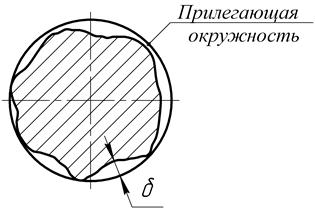

Отклонение от круглости – наибольшее расстояние δ от точек реального профиля до прилегающей окружности (рис. 7.10). Отклонение от круглости имеет два частных вида: овальность и огранку.

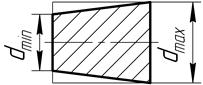

Овальность – отклонение от круглости, при котором реальный профиль представляет собой овалообразную фигуру, наибольший и наименьший диаметры которой находятся во взаимно перпендикулярных направлениях (рис. 7.11):

. (7.1)

. (7.1)

Огранка – отклонение от круглости, при котором реальный профиль представляет собой многогранную фигуру с криволинейными гранями (рис. 7.12).

|

|

| Рис. 7.11 | Рис. 7.12 |

| Отклонение профиля продольного сечения – наибольшее расстояние δ от точек образующих реальной поверхности, лежащих в плоскости, проходящей через ее ось, до соответствующей стороны прилегающего профиля в пределах нормируемого участка L. Эта погрешность имеет три частных вида: конусообразность, бочкообразность, седлообраз-ность. |  Рис. 7.13

Рис. 7.13

|

Конусообразность – отклонение профиля продольного сечения, при котором образующие прямолинейны, но не параллельны (рис. 7.14, а).

Бочкообразность – отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры увеличиваются от краев к середине сечения (рис. 7.14, б).

Седлообразность – отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры уменьшаются от краев к середине сечения (рис. 7.14, в).

|

|

|

| а | б | в |

Рис. 7.14

Величина погрешностей всех этих частных случаев определяется по формуле (7.1).

Ни одно из отклонений формы не может превышать допуска размера, а допуски формы назначаются только в тех случаях, когда они должны быть меньше допуска размера.

7.3. Отклонения и допуски расположения поверхностей

Отклонением расположения называется отклонение реального расположения рассматриваемого элемента от его номинального расположения. Под номинальным понимается расположение, определяемое номинальными линейными и угловыми размерами. При рассмотрении погрешностей расположения отклонения формы не учитываются, т. е. реальные поверхности заменяются номинальными.

Рис. 7.15

Рис. 7.15

| Допуском расположения называется предел, ограничивающий допускаемое значение отклонения расположения поверхностей. Отклонение от параллельности – разность наибольшего Amax и наименьшего Amin расстояний между плоскостями в пределах нормируемого участка L (рис. 7.15). |

Отклонение от перпендикулярности – отклонение угла между плоскостями от прямого угла, выраженное в линейных единицах δ на длине нормируемого участка L (рис. 7.16).

Отклонение от наклона – отклонение угла между плоскостью и базовой плоскостью или базовой осью (прямой) от номинального угла α, выраженное в линейных единицах на длине нормируемого участка L (рис. 7.17).

|

|

| Рис. 7.16 | Рис. 7.17 |

Отклонение от симметричности – наибольшее расстояние между плоскостью (осью) симметрии рассматриваемого элемента (или элементов) δ и плоскостью симметрии базового элемента (рис. 7.18).

Отклонение от соосности – наибольшее расстояние между осью рассматриваемой поверхности и базовой осью, определенное на длине нормируемого участка L (рис. 7.19).

|

|

| Рис. 7.18 | Рис. 7.19 |

Отклонение от пересечения осей – наименьшее расстояние δ между номинально пересекающимися осями (рис. 7.20).

Позиционное отклонение – это наибольшее расстояние δ между реальным расположением элемента (его центра, оси или плоскости симметрии) и его номинальным расположением в пределах нормируемого участка L (рис. 7.21).

|

| ||

| Рис. 7.20 | Рис. 7.21 |

7.4. Суммарные допуски и отклонения формы и

расположения поверхностей

Суммарным отклонением формы и расположения называется отклонение, являющееся результатом совместного проявления отклонения формы и отклонения расположения рассматриваемой поверхности или рассматриваемого профиля относительно баз.

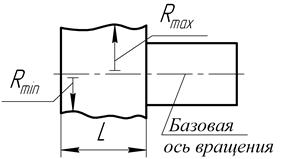

Радиальное биение определяется как разность наибольшего Rmax и наименьшего Rmin расстояний от точек действительной поверхности до базовой оси вращения в сечении, перпендикулярной к этой оси (рис. 7.22).

δ = Rmax – Rmin. (7.2)

Полное радиальное биение – это разность наибольшего Rmax и наименьшего Rmin расстояний от всех точек реальной поверхности в пределах нормируемого участка до базовой оси вращения (рис. 7.23).

|

|

| Рис. 7.22 | Рис. 7.23 |

Торцовое биение – это разность наибольшего и наименьшего расстояний от точек торцовой поверхности диаметра d до плоскости, перпендикулярной базовой от вращения. Торцовое биение определяется в сечении торцовой поверхности цилиндром заданного диаметра d, соосным с базовой осью, а если диаметр не задан, то в сечении любого диметра торцовой поверхности (рис. 7.24).

Полное торцовое биение – это разность наибольшего и наименьшего расстояний от точек всей торцовой поверхности до плоскости, перпендикулярной базовой оси (рис. 7.25).

|

|

| Рис. 7.24 | Рис. 7.25 |

Отклонение формы заданного профиля – наибольшее отклонение точек реального профиля от номинального профиля, определяемое по нормали к номинальному профилю в пределах нормируемого участка L.

Отклонение формы заданной поверхности – наибольшее отклонение точек реальной поверхности, определяемое по нормали к номинальной поверхности в пределах нормируемого участка.

Отклонения формы заданного профиля или поверхности принимаются в следующих ситуациях.

1) Профиль или поверхность заданы номинальными размерами – координатами отдельных точек профиля или поверхности или размерами его элементов без предельных отклонений этих размеров (размеры в рамке).

2) Не заданы базы, расположение номинального профиля или поверхности относительно реального определяется условием получения минимального отклонения формы профиля или поверхности.

3) Отклонение формы заданного профиля или поверхности является результатом совместного проявления отклонений размеров и формы профиля или поверхности.

7.5. Зависимые и независимые допуски

Допуски расположения или формы могут быть зависимыми или независимыми.

Зависимый допуск – это допуск расположения или формы, значение которого неодинаково для деталей в серии.

На чертеже зависимый допуск задается своим минимальным значением, которое разрешается превышать на величину, соответствующую отклонению действительного размера базового элемента данной детали от проходного предела (наименьшего предельного размера вала или наименьшего размера отверстия):

Тзав = Tmin + Тдоп, (7.3)

где Tmin – минимальное значение допуска, указанное в чертеже;

Тдоп – переменная часть зависимого допуска, зависит от действительных размеров рассматриваемых элементов данной детали.

Зависимые допуски рекомендуется применять для деталей в соединениях с гарантированным зазором. В этом случае расчет посадки ведется по наименьшему зазору; если допуск увеличится, что и происходит, то он все равно будет в заданных пределах. При этом дополнительные отклонения на допуск формы и расположения полностью компенсируются за счет действительных отклонений размеров самой детали. Поэтому зависимые допуски обеспечивают собираемость детали по принципу полной взаимозаменяемости, т. е. без дополнительной обработки и пригонки.

Независимый допуск – это допуск расположения или формы, числовое значение которого постоянно для всей совокупности деталей и не зависит от действительных размеров рассматриваемых поверхностей.

Независимые допуски рекомендуются применять при посадках с натягом, т. е. в тех случаях, когда кроме собираемости требуется обеспечить нормальную работу узла: отсутствие биения, равномерность радиального зазора, плотность или герметичность (допуски расположения посадочных мест под подшипники качения, отверстия под валы зубчатых передач, соосности направляющих, отверстий под штифты).

Если на чертеже допуск расположения или формы не указан как зависимый, то его следует считать независимым. Зависимые допуски обозначаются знаком М после числового значения допуска, базового элемента или того и другого.

Если зависимые допуски расположения составляют большинство, то независимые допуски обозначают знаком S, который помещают после числового значения допуска, а в технических требованиях делают запись, например: «Все допуски соосности зависимые, кроме обозначенных знаком S».

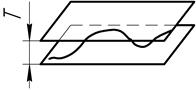

7.6. Поля допусков формы и расположения поверхностей

Поля допусков могут быть трех разновидностей.

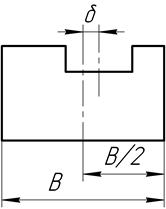

1) Область в пространстве, ограниченная двумя параллельными плоскостями, расположенными на расстоянии, равном допуску формы или расположения (рис. 7.26, а).

2) Область в пространстве, представляющая собой цилиндр, диаметр которого равен допуску Т расположения или формы (рис. 7.26, б).

3) Область в пространстве, представляющая собой прямоугольный параллелепипед со стороной основания, равной Т/2 (рис. 7.26, в).

|

|

|

| а | б | в |

Рис. 7.26

Обычно поле допуска совпадает с размерами детали; если же поле допуска превышает габариты, то в этом случае говорится о выступающем поле допуска, который обозначается знаком P.

7.7. Относительная геометрическая точность

Существует прямая связь допусков формы и расположения с допусками размера, которая обусловлена наличием трех уровней относительной геометрической точности: A, B и C: A – нормальная относительная геометрическая точность, когда для допуска формы используют 60 % допуска размера; B – повышенная точность (40 %); C – высокая точность (25 %).

Уровень A назначают для деталей подвижных соединений при небольших нагрузках и скоростях относительных перемещений, когда не предъявляется особых требований к плавности хода или к минимальному трению; для деталей с натягом и образующих переходные посадки; для деталей соединений, подвергаемых разборке или повторной сборке.

Уровень B выбирают для деталей подвижных соединений при средних по величине нагрузках и скоростях относительных перемещений; для деталей соединений с натягом, в том числе с переходными посадками, при высоких требованиях к точности и прочности.

Уровень C выбирают для деталей подвижных соединений при высоких скоростях и нагрузках; в случае высоких требований к плавности хода и герметичности соединения (уплотнения); для деталей соединений с натягом или переходными посадками, работающих в условиях воздействия высоких скоростей, нагрузок, в том числе ударов и вибраций.

Стандартом ГОСТ 24643-81 установлено 16 степеней точности, которые связаны с квалитетами в зависимости от уровня относительной геометрической точности. Так, для уровня A степень точности на одну единицу меньше номера квалитета, для B разница составляет две единицы, а для C – три. Величина допуска при переходе от одной степени точности к другой изменяется на 60 %.

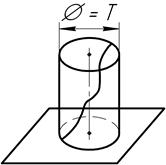

7.8. Указание допусков формы и расположения поверхностей на чертежах

Допуски формы и расположения указываются на чертежах условными обозначениями (табл. 7.1). Указание допусков формы и расположения текстом в технических требованиях допустимо лишь в тех случаях, когда отсутствует знак вида допуска.

Знак и числовое значение допуска или обозначение базы вписывают в рамку допуска, разделенную на два или три поля, в следующем порядке (слева направо): в первом поле приводят знак допуска согласно табл. 7.1; во втором –вписывают числовую величину допуска в миллиметрах (рис. 7.27, а); в треть- ем – (при необходимости) вписывают буквенное обозначение базы (баз) (рис. 7.27, б).

| Ð | 0,1 | Õ | 0,1 | A | |

| а | б |

Рис. 7.27

Таблица 7.1

Условные обозначения допусков формы и расположения поверхностей

| Группа допусков | Вид допуска | Знак |

| Допуски формы | Допуск прямолинейности Допуск плоскостности Допуск круглости Допуск цилиндричности Допуск профиля продольного сечения | Ð Ñ Ò Ó Ô |

| Допуски расположения | Допуск параллельности Допуск перпендикулярности Допуск наклона Допуск соосности Допуск симметричности Позиционный допуск Допуск пересечения осей | Õ Ö × Ø Ù Ú Û |

| Суммарные допуски расположения и формы | Допуск радиального биения Допуск торцового биения Допуск полного радиального биения Допуск полного торцового биения Допуск формы заданного профиля Допуск формы заданной поверхности | Ü Ý Þ ß |

Рамку допуска выполняют предпочтительно в горизонтальном положении, в необходимых случаях допускается выполнять рамку вертикально так, чтобы данные читались с правой стороны чертежа. Пересекать рамку допуска какими-либо линиями не допускается. Высота цифр и букв, вписываемых в рамки, должна быть равна размеру шрифта размерных чисел.

|

| Рис. 7.28 |

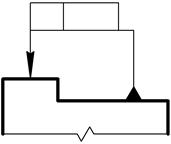

Рамку допуска соединяют при помощи линии, оканчивающейся стрелкой, с контурной линией или выносной линией, продолжающей контурную линию элемента, ограниченного допуском (рис. 7.28).

Соединительная линия может быть прямой (рис. 7.29, а, б) или ломаной, однако конец линии, оканчивающейся стрелкой, должен быть обращен к контурной (выносной) линии элемента, ограниченного допуском в направлении измерения отклонения.

|

|

|

|

| а | б | в | г |

Рис. 7.29

В случаях, когда это оправдано удобствами выполнения чертежа, допускается начинать соединительную линию от второй или третьей (задней) части рамки допуска (рис. 7.29, в); заканчивать соединительную линию стрелкой на выносной линии, продолжающей контурную линию элемента, и со стороны материала детали (рис. 7.29, г).

Если допуск относится к оси или плоскости симметрии определенного элемента, то конец соединительной линии должен совпадать с продолжением размерной линии соответствующего размера, например, диаметра или ширины (рис. 7.30).

Если допуск относится к поверхности или к ее профилю (линии), а не к оси элемента, то стрелку располагают на достаточном расстоянии от конца размерной линии (размерной стрелки).

|

|

| а | б |

Рис. 7.30

Перед числовым значением допуска необходимо вписывать символы:

Æ, если круговое или цилиндрическое поле допуска указывают диаметральным полным значением (рис. 7.31, а);

R, если круговое или цилиндрическое поле допуска указывают радиальнм половинным значением (рис. 7.31, б);

Т, если поле допуска симметричности, пересечения осей, позиционный допуск ограничены двумя параллельными прямыми или плоскостями, полными значениями (рис. 7.31, в);

Т/2 – те же поля допусков, что и для символа Т, только в половинном значении (рис. 7.31, г).

| Ø | Æ0,02 | Ø | R 0,1 | Ù | T 0,2 | Ù | T/2 0,1 | |||

| а | б | в | г |

Рис. 7.31

Числовое значение допуска действительно для всей поверхности или длины элемента, если не задан нормируемый участок. Если допуск должен быть отнесен к определенной ограниченной длине, которая может находиться в любом месте ограниченного допуском элемента, то длину нормируемого участка в миллиметрах вписывают после значения допуска и отделяют от него наклонной линией (рис. 7.32, а).

|

| ||||||

| а | б |

Рис. 7.32

Если необходимо задать допуск по всему элементу и одновременно задать допуск на определенном нормируемом участке, то второй допуск указывают под первым в объединенной рамке допуска (рис. 7.32, б).

|

| Рис. 7.33 |

Если необходимо задать для одного элемента два разных вида допуска, то допускается рамки допуска объединять (рис. 7.33).

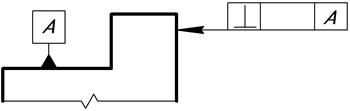

Базы обозначают зачерненным треугольником, который соединяют при помощи соединительной линии с рамкой допуска (рис. 7.34, а). Треугольник, обозначающий базу, должен быть равносторонним с высотой, приблизительно равной размеру шрифта размерных чисел. Если треугольник нельзя простым и наглядным способом соединить с рамкой допуска, то базу обозначают прописной буквой в специальной рамке и эту же букву вписывают в третье поле рамки допуска (рис. 7.34, б). Основание треугольника располагают на контурной линии элемента или на выносной линии, продолжающей контурную линию элемента, образующего базу.

|

|

| а | б |

Рис. 7.34

|

|

|

| а | б | в |

Рис. 7.35

Если базой является поверхность или прямая (линия) этой поверхности, а не ось элемента, то треугольник должен располагаться на достаточном расстоянии от конца размерной линии или стрелки (рис. 7.35, а).

Если базой является ось или плоскость симметрии, то треугольник располагают в конце размерной линии соответствующего размера (диаметра, ширины) элемента (рис. 7.35, б), при этом треугольник может заменить прилегающую размерную стрелку (рис. 7.35, в).

7.9. Выбор допусков формы и расположения

Если предельные отклонения формы и расположения не оговорены, то это означает, что они ограничиваются полем допуска на размер или регламентируются в нормативных материалах на допуски, не проставляемые у размеров.

Предельные отклонения формы и расположения (допуски) назначаются в тех случаях, когда они должны быть меньше допуска размера, т. е. при наличии особых требований к точности деталей и узлов. Значения допусков выбираются из таблиц по номинальным значениям размеров и степеням точности (подразд. 7.7).

Допуски прямолинейности и плоскостности выбираются из табл. 5.2 справочника [4]; параллельности, перпендикулярности, наклона, торцового биения и полного торцового биения – из табл. 5.3; соосности, пересечения осей, симметричности, радиального биения и полного радиального биения – табл. 5.4; цилиндричности, круглости, профиля продольного сечения – из табл. 5.5.

При назначении и простановке допусков симметричности, пересечения осей, соосности следует учитывать, что они могут задаваться в полном (диаметральном) или половинном (радиусном) значениях. Если допуск полный, то перед числовым

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 638; Нарушение авторских прав?; Мы поможем в написании вашей работы!