КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

В области прессования

Общие сведения о структуре и возможностях САПР

Общие сведения о САПР в ОМД

Система конструкторско-технологической подготовки производства изделий из различных сплавов включает ряд взаимосвязанных этапов. К ним относятся подготовка чертежей нормалей пресс–изделий, проектирование инструмента, назначение технологических режимов прессования, подготовка программ для станков с ЧПУ и изготовление инструмента. На каждом из этапов формируется один или несколько документов на каждый типоразмер профиля, при этом временные затраты на выполнение оформительских и чертежных работ составляют 10-60% от общего времени работы конструктора.

Требование сокращения сроков подготовки производства сужает возможность проведения многовариантных конструкторских и технологических расчетов. Во многих случаях проектные решения принимают интуитивно, что не дает возможности осуществить полную формализацию процедуры проектирования, а так как расчеты проводятся вручную, то значительно увеличиваются затраты времени. Достаточно трудоемкой является стадия подготовки программ для станков с ЧПУ.

Основу идеологии разработанной системы составляет замкнутость информационной цепочки нормаль – проектирование матрицы – подготовка программ для станка с ЧПУ – станок ЧПУ через телекоммуникационную сеть или машинные носители данных, что обеспечивает высокое качество информационной подготовки изготовления прессовых матриц.

САПР INPRESS [5] состоит из четырех подсистем (рис. 6.1), каждая из которых включает комплекс процедур расчета и проектирования, обеспечивающих подготовку документации для реализации выбранного технологического процесса. Так, подсистема проектирования сплошных профилей из алюминиевых сплавов позволяет подготовить чертежи матриц, форкамер, подкладок и других видов прессового инструмента, а также рассчитать усилие и выбрать оборудование для прессования алюминиевых сплавов, в том числе и при прессовании с форкамерами.

Подсистема проектирования полых профилей позволяет получить сборочный чертеж инструментальной наладки для полых профилей, чертежи рассекателя, матрицы, а также вычислить усилие для различных схем прессового инструмента. Задача проектирования прессового инструмента применительно к процессам непрерывного прессования во многих случаях может решаться аналогично имеющимся методам проектирования для дискретного прессования. Так, выбор расположения контура пресс–изделия на зеркале матрицы, назначение припусков на размер канала матрицы, расчет величины

| Рис. 6.1. Структурная схема САПР |

калибрующих поясков с достаточной точностью может быть выполнен с применением подсистемы проектирования сплошных профилей. Однако такие процедуры, как расчет устойчивости процесса, определение его энергосиловых характеристик в зависимости от формы и размеров спроектированного инструмента и другие, являются специфичными, что обусловило создание подсистемы проектирования прессового инструмента процесса непрерывного прессования.

База данных является вспомогательной подсистемой и обеспечивает функционирование и хранение информации (графической и числовой) для основных технологических подсистем и кроме того содержит информацию о стойкости и наработке инструмента.

Система INPRESS может функционировать автономно, а также в среде графического пакета AutoCAD. Для связи расчетных модулей с пакетом предусмотрены интерфейсные программы, обеспечивающие в процессе работы беспрепятственный вход – выход в рамках системы и передачу вычисленных параметров в AutoCAD.

На основе диагностического анализа существующей системы проектирования были сформированы цели и задачи проектирования, а так же проектные процедуры САПР прессового инструмента. Методики проектирования основаны на моделях [5] и для разработки многих проектных процедур и операций пришлось выполнить комплекс научно-исследовательских работ.

Подсистема проектирование инструмента INPRESS1 (рис. 6.2), которая позволяет выполнить в диалоговом режиме все указанные на схеме процедуры.

Работа подсистемы INPRESS1 осуществляется в режиме диалога через набор меню, причем творческое участие конструктора в силу слабой формализуемости некоторых задач является одной из особенностей системы.

Меню подсистемы связаны друг с другом по иерархической схеме, включающей основные этапы проектирования, и расположены в приоритетном порядке.

Окно задач в графическом режиме представляет собой экран, содержащий в верхней части название процедуры, затем область меню, в средней

| Рис. 6.2.Структурная схема подсистемы INPRESS1 |

части – область чертежа, где выводятся изображение профиля и необходимые результаты расчета, и в нижней части – информационную область.Меню системы, реализованное в текстовом режиме, содержит название окна, предлагаемые режимы работы системы или подсистемы. Выбор режима в меню производится клавишами управления перемещением курсора и нажатием клавиши ENTER или функциональными клавишами.

Создание чертежа – входной блок комплекса. Его назначение – обеспечение интерфейса в направлении пользователь – программный комплекс. Проектирование прессового инструмента начинается с создания чертежа профиля (нормали), что требует ввода информации. Ввод информации можно осуществить тремя путями: покоординатным; из базы данных; из системы AutoCAD.

Ввод информации начинается с ввода шифра профиля, который необходим для автоматического формирования имени файла чертежа нормали, группы сложности и марки материала, на основании которых далее при технологических расчетах будут определены некоторые параметры, например, вес одного погонного метра профиля. в программе предусмотрен перечень часто используемых марок сплавов и их удельные веса. При отсутствии марки сплава об этом выдается сообщение и тогда удельный вес сплава необходимо вводить с использованием справочной литературы.

Типовые расчеты служат основой для определения параметров, необходимых при проектировании чертежа изделия (нормали), причем пакет типовых расчетов может быть использован как в рамках системы INPRESS, так и автономно.

Конструкторские расчеты – основной модуль САПР, выполняющий следующие операции: назначение припусков; размещение профиля на зеркале матрицы; расчет калибрующих поясков; назначение подрезки.

Назначение припусков – модуль, реализующий выбор припуска на размер канала матрицы в соответствии с руководящими технологическими материалами (РТМ). Процесс назначения припусков тяжело поддается формализации и зависит от субъективных факторов (опыта конструктора). При назначении припусков используется их табличные значения, широко применяемая в практике работы конструкторов.

Расчет усилий при прессовании с применением форкамерного инструмента включает выполнение следующих процедур:

ввод исходной числовой информации в виде групп данных о сплаве, прессуемом профиле, оборудовании и его характеристиках, выбранном для прессования слитке и параметрах инструмента (матрицы и форкамеры);

автоматизированный расчет усилия прессования;

неавтоматизированный расчет усилия, когда сопротивление деформации металла задается технологом с использованием справочных данных либо опытных значений;

расчет усилия прямого прессования без использования форкамер (для анализа и оценки процесса проектирования технологии);

формирование выходных данных расчета в виде таблиц в соответствии с его последовательностью.

В результате работы САПР формируются следующие документы:

- чертеж матрицы (рис. 6.3);

- чертеж форкамеры (рис. 6.4);

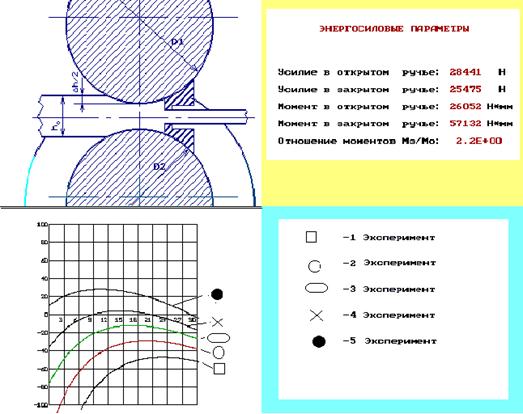

- данные по энергосиловым параметрам процесса прессования (рис.6.5).

Для проектирования процессов непрерывного прессования разработана подсистема INPRESS3, включающая ряд процедур (рис. 6.6), позволяющих осуществить имитационное моделирование процесса в динамическом режиме, рассчитать устойчивость процесса совмещенной прокатки-прессования, а также выбрать параметры очага деформации для заданного прессуемого профиля, определить усилие деформации и, наконец, спроектировать валковый и прессовый инструмент. Особенностью подсистемы является возможность ее работы как в автономном режиме, так и в среде графического пакета AutoCAD, обеспечивающего режим подготовки твердых копий чертежей инструмента.

Представляемый программный продукт имеет широкий спектр средств программирования для его реализации. Современные средства программирования (языки программирования) открывают перед рядовым пользователем и программистом неограниченные возможности, т.е. позволяют полностью использовать все функциональные и интеллектуальные возможности ЭВМ и человека соответственно.

В качестве основного языка программирования был выбран алгоритмический язык Паскаль. Но работа только в одной среде программирования невозможна для реализации всех идей, поэтому были привлечены и другие средства. Одним из наиболее важных средств является универсальная проектирующая программа AutoCAD, использование которой позволяет изготавливать, проектировать и редактировать чертежи проектируемого инструмента.

В подсистеме использованы мощные системы программирования, в качестве которых можно выделить следующие: трехмерный мультипликационный редактор 3D Studio, позволяющий изготавливать ролики для наглядной демонстрации технологических процессов; язык Ассемблер, который используется для написания подпрограмм, требующих очень большого быстродействия ЭВМ; операционная среда Windows, предназначенная для реализации приложений, работающих в среде Windows (например, графический редактор PaintBrush).

Для проектирования инструмента необходимо подготовить технологическую информацию, определить возможность протекания процесса деформации, произвести расчет параметров пресс-изделия. Поэтому алгоритм подсистемы построен в следующей последовательности.

1. Создание нормали (чертежа профиля). Процедура реализуется аналогично описанной процедуре INPRESS1 и подготавливает исходную информацию для расчетных блоков.

2. Моделирование формоизменения. В блоке модели формоизменения показываются все параметры очага деформации и характер истечения металла в процессе прокатки-прессования. Ориентировочно выбирают размеры прямоугольной заготовки и рассчитывают коэффициенты вытяжки (общий, при прокатке и прессовании). Задают окружную скорость вращения валков,

|

| Рис. 6.6. структурная схема подсистемы |

ориентировочную температуру нагрева заготовки перед деформацией и из базы данных выбирают механические характеристики сплава.

3. Расчет устойчивости процесса прокатки-прессования. Для этого с помощью модели варьируют параметрами очага деформации (величиной абсолютного обжатия, размерами заготовки и др.) и получают информацию в графическом или табличном виде для принятия решения о возможности протекания процесса при заданных условиях. Выбор оптимальной величины отстояния матрицы от общей оси валков производят на основании расчетов. В случае невозможности осуществления процесса изменяют параметры очага деформации и повторяют проверку устойчивости.

4. Расчет энергосиловых параметров. С помощью математической модели процесса определяют давление на валки и у матрицы, а также усилие прокатки, усилие прессования и крутящие моменты со стороны закрытого и открытого ручьев калибра. Данный блок необходим для выбора мощности приводного двигателя установки и оценки уровня энергосиловых параметров в момент деформации.

5. Блок имитационного моделирования. С использованием этого блока выбирают разновидность процесса прокатки–прессования (вертикальный валковый узел, горизонтальный валковый узел, клиновое или гидравлическое устройство подпора и т.д.), в соответствии с чем производят дальнейшее проектирование.

6. Проектирование инструмента. Оно осуществляется с использованием ранее разработанных блоков подсистемы INPRESS1 (например, процедур размещения профиля на зеркале матрицы, расчета калибрующего пояска и др.) отдельно для прессового и валкового узлов. При создании чертежей инструмента используется графический пакет AutoCAD и графическая база данных типовых конструкций валков и матриц.

7. Создание сборочного чертежа. Эта операция является последней функцией подсистемы и служит для получения твердой копии чертежей для изготовления инструмента. Следует отметить, что при этом используются типовые чертежи инструмента, имеющиеся в базе данных.

Образец окна с расчетом энергосиловых параметров процесса прокатки-прессования дан на рис. 6.7.

|

СПИСОК ЛИТЕРАТУРЫ

1. Волкова В.Н., Денисов А.А. Основы теории систем и системного анализа: Учебник для студентов вузов. Изд. 2-е, перераб. и доп. – СПб.: Изд-во СПбГТУ. – 2001. - 512 с.

2. Ризкин И.Х. Машинный анализ и проектирование технических систем. – М.: Наука, 1985. – 160 с.

3. Черников Ю.Г. Системный анализ и исследование операций: Учебное пособие для вузов. – М.: Издательство Московского государственного горного университета, 2006. – 370 с.

4. Дж. ван Гиг. Прикладная общая теория систем: Пер. с англ. В 2-х т. Т. 1. М.: Мир, 1981. – 336 с.

5. Довженко Н.Н., Сидельников С.Б., Васина Г.И. Система автоматизированного проектирования технологии прессования металлов. Научное методическое обеспечение. – Красноярск: ГАЦМиЗ, 2000. – 196 с.

6. Введение в анализ, синтез и моделирование систем. – http://www.INTUIT.ru.

7. Введение в математическое моделирование: Учебное пособие/ Под ред. П.В. Трусова. – М.: Логос, 2004. – 440 с.

8. Васильев Я.Д. Инженерные модели и алгоритмы расчета параметров холодной прокатки. – М.: Металлургия, 1995. – 368 с.

9. Паршин В.С. Основы системного совершенствования процессов и станов холодного волочения. – Красноярск: изд-во КГУ, 1986. – 192 с.

10. Советов Б.Я., Яковлев С.А. Моделирование систем: Учебник для вузов. – М.: Высш. шк., 1985. – 271 с.

11. Сидельников С.Б., Довженко Н.Н., Загиров Н.Н. Комбинированные и совмещенные методы обработки цветных металлов и сплавов: монография. – М.: МАКС Пресс, 2005. – 366 с.

12. Самарский А.А. введение в численные методы. – М.: Наука, 1982. – 272 с.

13. Теория обработки металлов давлением/ И.Я. Тарновский, А.А. Поздеев, О.А. Ганаго и др. – М.: Металлургиздат, 1963, – 672 с.

14. Довженко Н.Н. Повышение эффективности производства длинномерных изделий из цветных металлов и сплавов на основе совершенствования процессов прессования и волочения и методов их проектирования. Дисс. на соиск. уч. ст. докт. техн. наук. Москва, 2002. – 606 с.

15. Степанский Л.Г. Расчеты процессов обработки металлов давлением. – М.: Машиностроение, 1979. – 215 с.

16. Колмогоров В.Л. Механика обработки металлов давлением. Учебник для вузов. Изд. 2-е перераб. и доп. – Екатеринбург: УГТУ–УПИ, 2001. – 836 с.

17. Кучеряев Б.В. Механика сплошных сред (Теоретические основы обработки давлением композиционных металлов). Учебник для вузов. – М.: «МИСИС», 2000. –320 с.

18. Мастеров В.А., Берковский В.С. Теория пластической деформации и обработки металлов давлением. – М.: Металлургия, 1989. – 400 с.

19. Бусленко Н.П., Калашников В.В., Коваленко И.Н. Лекции по теории сложных систем. – М.: Советское радио, 1973. – 241 с.

20. Сторожев М. В., Попов Е. А. Теория обработки металлов давлением. Изд. 4-е, перераб. и доп. – М.: Машиностроение, 1977. – 423 с.

21. Полухин П.И., Горелик С.С., Воронцов В.К. Физические основы пластической деформации. – М.: Металлургия, 1982. – 584 с.

22. Богатов А.А., Мижирицкий О.И., Смирнов С.В. Ресурс пластичности при обработке давлением. – М.: Металлургия, 1984. – 144 с.

23. Довженко Н.Н. Прогнозирование и повышение точности размеров и однородности свойств профилей из алюминиевых сплавов при прямом прессовании через плоские матрицы: Автореф. дисс. канд. техн. наук. - Свердловск, УПИ, 1984. - 23 с.

24. Совершенствование технологии волочения медной никелированной проволоки/ В. Н. Трофимов, Г. Л. Колмогоров, И.С. Сапрыкина и др.// Цветные металлы. – 1991. – №1. – с. 51 – 52.

25. Штампы для горячего деформирования металлов/М.А. Тылкин, Д.И. Васильев, А.М. Рогалев и др.: Под ред. М.А. Тылкина. – М.: Высш. шк., 1977. – 496 с.

26. Готлиб Б.М., Добычин И.А., Баранчиков В.М. Основы статистической теории обработки металлов давлением. (Методы решения технологических задач). – М.: Металлургия, 1980. – 168 с.

27. Надежность технических систем. Изд. 2-е дополн. и перераб. Учебное пособие. – Красноярск: МГП РАСКО, 2001. – 608 с.

28. Хайкин Б.Е. Аппроксимация эмпирических зависимостей в условиях обработки металлов давлением. Учебное пособие. – Свердловск: УПИ, 1984. – 61 с.

29. Гун Г.Я. Математическое моделирование процессов обработки металлов давлением. Учебное пособие для вузов. – М.: Металлургия, 1983. – 352 с.

30. Зенкевич О. Метод конечных элементов в технике. – М.: Мир, 1975. – 542 с.

31. Zienkiewicz, O. C. The Finite Element Method: Its Basis and Fundamentals / O. C. Zienkiewicz, R. L. Taylor. Woburn: Butterwort-Heinemann, 2005. – 752 p.

32. Zienkiewicz, O. C. The Finite Element Method for Solid and Structural Mechanics / O. C. Zienkiewicz, R. L. Taylor. Woburn: Butterwort-Heinemann, 2005. – 736 p.

33. http://www.fea.ru.

34. Лесин В.В., Лисовец Ю.П. Основы методов оптимизации. Учебное пособие. – М.: изд-во МАИ, 1998. – 344 с.

[1] ГОСТ 27.004–85. Системы технологические. Термины и определения.

[2] CAE- Computer-Aided Engineering system

[3] SMP (англ. Symmetric Multiprocessing) - Симметричное мультипроцессирование, это архитектура многопроцессорных компьютеров, в которой два или более одинаковых процессоров подключаются к общей памяти.

[4] MMP - параллельное мультипроцессирование, это архитектура многопроцессорных компьютеров, в которых память физически разделена между вычислительными узлами (нодами).

|

Дата добавления: 2014-01-07; Просмотров: 1181; Нарушение авторских прав?; Мы поможем в написании вашей работы!