КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Монтаж, діагностика й ремонт підшипників ковзання

|

|

|

|

Необхідність ремонту підшипників ковзання виникає при наступних несправностях: 1) перекручування первісної геометричної форми поверхонь тертя; 2) поява задирів і рисок на поверхнях тертя; 3) часткове або повне виплавлення або відшаровування бабіту; 4) утворення тріщин.

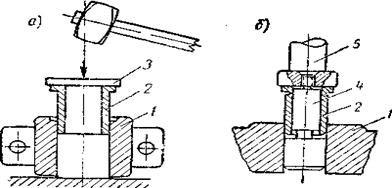

При зношуванні нероз'ємних (глухих) підшипників здійснюють розточення їхніх отворів або наплавлення з наступним розточенням для запресовування нової втулки (рис. 6.4) Зношені чавунні втулки заміняють новими, а бронзові втулки невеликих розмірів відновлюють осіданням у штампах під пресом.

Рисунок 6.4- Запресування втулок в корпус нероз’ємного підшипника

а- задопомогою молотка; б- задопомогою преса;

1- корпус підшипника; 2-втулка; 3- накладка; 4- оправка; 5- плунжер преса.

При зношуванні рознімних підшипників проводять шабрування вкладишів або їхнє перезаливання. Шабрування здійснюється шляхом зіскоблювання нерівностей з поверхні бабітового залив.

Якщо зношування невелике, то виконують шабрування у дві стадії. Попереднє шабрування проводять по відбитках фарби, домагаючись необхідної їхньої кількості.

Прилягання шийок вала до вкладишів підшипників повинне відбуватися на дузі не менш 60—80°. Рівномірність прилягання визначається числом плям торкання, що повинне бути > 10 на квадраті, що має розміри 25 х 25 мм.

При остаточному шабруванні вал із закріпленими шийками встановлюється в нижні вкладиші, а потім монтуються верхні вкладиші, ставляться прокладки, закриваються кришки. Створюються умови тугого провертання вала в підшипнику.

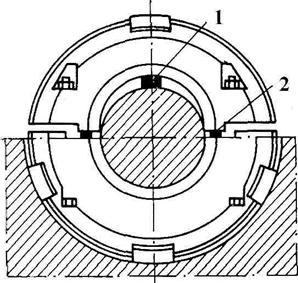

Точність шабрування вкладишів перевіряється щупом або свинцевими пластинками (рис. 6.5).

При значному зношуванні вкладишів або розшаруванні бабіту їх перезаливають. Перезаливання складається з наступних операцій: 1) підготовка підшипника до ремонту; 2) лудіння підшипника; 3) підготовка бабіту до заливання; 4) заливання підшипника; 5) обробка й контроль.

|

|

|

Підготовка підшипника до ремонту полягає в очищенні від бруду, масла й слідів корозії й виплавлення із вкладишів підшипника зношеного шару бабіту. Виплавка цього шару здійснюється у вертикальному положенні нагріванням газовим пальником або паяльною лампою до температури 240—260 °С с тильної сторони. При легкому постукуванні з торця по вкладиші корпус звільняється від бабіту. Потім виробляється травлення вкладишів в 10-15% розчині соляної або сірчаної кислоти протягом 2-10 хв. при кімнатній температурі.

Заливання підшипників бабітом можна проводити вручну, відцентровим способом і під тиском.

При ручному способі можливе одночасне заливання двох половинок підшипника в зборі або кожній половинці окремо. Перед заливанням вкладиш прогрівається на сталевому листі до температури 180—200 °С. Розплавлений бабіт, обсяг якого трохи більше обсягу заливання, перегрівається на 25—50 °С вище температури плавлення й швидко заливається безперервним струменем. Після заливання поверхня бабіту протикається нагрітим до почервоніння сталевим прутком для виходу газу.

При відцентровому заливанні обидва вкладиші в зборі встановлюються на спеціальних верстатах або пристосуваннях. Заливання бабіту ведеться при обертанні вкладишів. Відцентрове заливання зменшує газонаповнювання шару.

Після остигання підшипники піддаються контролю. Поверхня їх повинна мати рівні сріблисті кольори. Щільність зчеплення бабіту з поверхнею підшипника перевіряють простукуванням молотком.

У залитих вкладишах фрезеруються мастильні канавки, свердлятся мастильні отвори, потім здійснюється шабрування.

|

|

|

|

Рисунок 6.5 - Перевірка масляного зазору в підшипнику:

1,2 - свинцеві пластинки або щуп.

2. Монтаж, діагностика та ремонт муфтових з'єднань.

Застосовують сполучні муфти різних конструкцій: тверді, еластичні, рухливі.

Монтаж жорстких муфт (поперечно- і подовжньо-звернутих) вимагає ретельного центрування валів, що з'єднують жорстко. Поперечно-звернуті муфти (рис.6.6а) встановлюють при розсунутих валах, тому вали центрують уже з насадженими на їхні кінці напівмуфтами. Подовжньо-звернуті муфти (рис.6.6б) можна встановлювати тільки після попереднього центрування валів. Напівмуфти з'єднують чистими кріпильними болтами, які повинні бути надійно затягнуті й забезпечені від самовідгвинчування. Голівки болтів розміщають у вузьких гніздах, тому при кріпленні гайки вони не провертаються. У першу чергу затягують гайки крайніх болтів по діагоналі.

Еластичні муфти також вимагають гарного центрування, однак незначний зсув осей валів легко компенсується при роботі.

Напівмуфти подовжньо-звернутих жорсткихих муфт й еластичних муфт насаджують на вал по тугій або напруженій посадці за допомогою мідної кувалди або преса; попередньо підганяють й укладають у паз шпонку так, щоб не було бічних зазорів. Зношені шпонкові канавки на валу й у напівмуфті відповідно фрезерують і стругають на більший розмір. Щоб полегшити процес посадки, напівмуфту нагрівають до 100—150°С. Посадкові поверхні варто добре очистити від бруду, задирання і вибоїни.

Еластичні напівмуфти з'єднують дерев'яними (із твердих порід дерева) або металевими пальцями. Дерев'яні пальці охороняють від випадання із гнізд стопорними дротовими пружними кільцями, що вставляють у кільцеве виточення напівмуфт. Металеві пальці звичайно мають конічний хвостовик, що надійно центрує їх стосовно посадкового отвору. Циліндричну частину такого пальця сполучають із отворами іншої напівмуфти за допомогою гумової втулки або кілець із гуми або шкіри. Сполучення повинні бути щільними, але не тугими й не повинні викликати зайву деформацію втулок, що амортизують. Гайки пальців варто шплінтувати або закріплювати на пружній шайбі.

Рисунок 6.6- Жорсткі муфти:

|

|

|

1-корпус;2- центруюче кільце; 3- шпонка; 4-вал;5- вузький паз; 6-широкий паз; 7-болт.

Технологія монтажу рухливих муфт визначається конструктивними особливостями й пред’явленими до них експлуатаційними вимогами.

Пружинні муфти насаджують на вал так само, як й еластичні, але при центруванні їх допускається неспіввісність у межах до 1°. Напівмуфти пари взаємно провертаються так, щоб їхні пази для укладання пружини збіглися. Пружина, особливо в місцях поворотів, не повинна бути затиснена в пазах. Після укладання пружини муфту закривають захисним кожухом.

При монтажі зубчастих муфт варто добре промити всі деталі, просушити їх і після установки напівмуфт залити порожнина зачеплення мастилом відповідно до інструкції. Як змащення застосовують головним чином віскозин або нігрол. Напівмуфти встановлюють на кінцях валів, що з'єднують, щільною посадкою. Ущільнення в розніманні між торцями напівмуфт забезпечується прокладкою, а між втулками й відповідними їм напівмуфтами - кільцями з повсті, фетру або гуми, що укладають у трапецієподібний кільцевий паз.

Муфти ремонтують у випадку зношування якої-небудь деталі, однак значно частіше їх демонтують у зв'язку з необхідністю ремонту машини. Напівмуфти знімають із вала за допомогою гвинтових знімачів з лабетами. Гвинт при обертанні в хрестовині знімача впирається торцем у торець вала й переміщає хрестовину. При цьому лабети, з'єднані із хрестовиною, стягають напівмуфту з вала за тильну поверхню.

При частому зніманні напівмуфт їхнього отвору під вал поступово збільшуються, внаслідок чого не вдається забезпечити необхідну посадку. Первісний розмір отвору відновлюють шляхом наплавлення електрозварюванням з наступним розточенням. Для цієї мети отвір зношеної напівмуфти розточують і запресовують нову втулку, що потім разом з напівмуфтою розточують під потрібний розмір. При розточенні необхідно приймати міри, що забезпечують співвісність отвору під вал й окружності центрів пальців або зовнішній циліндричній поверхні напівмуфти.

|

|

|

У напівмуфтах часто виробляються отвори під пальці. Відомі наступні основні способи виправлення цього дефекту: розсвердлювання отворів під пальці більшого діаметра; наплавлення однобічного вироблення з наступним проходженням свердлом по кондукторі; свердлування нових отворів у проміжках між старими, якщо це не послабляє напівмуфту (у противному випадку старі отвори заплавляють або забивають пробками й заварюють).

Кулачки муфт ремонтують електронаплавкою з наступним струганням, фрезеруванням або ручним обпилюванням. Зношені пальці й гумові втулки, пакети, сухарі й пружини заміняють новими.

Незначні дефекти зубчастих муфт у вигляді рисок і вм'ятин можна виправляти вручну задопомогою обпилювання. Муфти із сильно зношеними зубцями необхідно замінити. Зубчасті муфти відновлюють шляхом механічної обробки в механічному цеху; тут же деталі піддають термообробці.

. Деталі пасових передач. Незважаючи на відомі недоліки (громіздкість, мінливість передаточного числа внаслідок прослизання ременя), пасові передачі усе ще знаходять широке застосування у вузлах приводних механізмів машин завдяки простоті конструкції та догляду, безшумності, еластичності, здатності витримувати перевантаження й т.д.

Спосіб монтажу вузлів пасових передач залежить від форми перетину ременів (плоского, клинового, шнурового або круглі), способу натягу ременя (валами, на яких насаджені шківи, або за допомогою натяжного ролика).

При монтажі шківів передачі перевіряють паралельність їхніх осей. Торці шківів повинні перебувати в одній площині, що перевіряють за допомогою лінійки або натягнутого шнура (рис. 6.7). Перед надяганням ременів необхідно перевірити відповідність їхніх розмірів і профілю даної конструкції передачі. Це особливо важливо для клинових, шнурових і круглоремінних передач. Невідповідність профілю приводить до швидкого виходу ременів з ладу. Для нормальної роботи передачі необхідно правильно встановити натяг ременя. При слабкому натягу ремені прослизують, зношуються, а передача виявляється нестабільною; при сильному - збільшуються навантаження на вали й підшипники.

Шківи при правильній експлуатації служать довго. Найчастіше відбуваються поломки маточин, ободу, спиць у результаті перевантажень і

|

Рисунок 6.7-Вивіряння шківів у горизонтальній та вертикальній площині задопомогою: а- виска (а1 = а2); б- лінійки; в- шнура; г і д- струни (а1=а2= і а=

і а= ).

).

неправильного монтажу. Їх ремонтують шляхом установки бандажів або зварюванням. Найбільш часті випадки розробки шпонкових канавок у маточинах. Розроблену канавку заварюють і прорізають нову на тім же або на іншому місці. Сильно зношені або розірвані ремені заміняють.

Деталі зубчастих передач. Деталі зубчастих передач, застосовуваних на хімічних і нафтопереробних заводах, працюють у різних умовах. Від точності монтажу деталей передач у значній мірі залежить їхня довговічність, а також довговічність інших вузлів устаткування (наприклад, валів, підшипників). Особливо високі вимоги пред'являються до монтажу передач швидкохідних машин.

Перед монтажем циліндричних зубчастих коліс перевіряють відповідність фактичних розмірів передачі даним креслення; концентричність отвору в маточині під посадку на вал і зовнішньої поверхні (окружності виступів); сталість кроку зачеплення й висоти зуба; наявність необхідних фасок на торцях зубів і посадкових отворів.

Вали, на які насаджують, повинні бути строго паралельні й розташовані так, щоб відстань між їхніми осями перебувало в межах допусків. Варто мати на увазі, що при тривалій експлуатації міжцентрова відстань змінюється внаслідок зношування зубів. Міжцентрову відстань перевіряють штангенциркулем або калібрами.

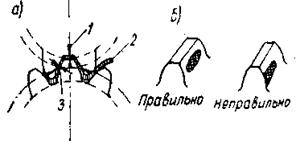

Якщо сполучає пара, що, виготовлена й зібрана правильно, то зуби приходять у контакт по всій їхній довжині. Контакт зубів перевіряють фарбою: на пофарбованих поверхнях у місцях гарного сполучення з'являються виразні плями (рис.6.8б). По фарбі можна визначити і якість контакту по висоті зуба. Перевірка осьового (1) і радіального (3) зазорів проводиться методом заміру штангенциркулем товщини відбитків, одержаних. при прокочуванні зубчатих колес по свинцевій пластинці (2), закладеною між їх зубами (рис. 6.8а), або щупом.

Рисунок 6.8- Провірка зазорів у зубчатій передачі і провірка прилягання зубів по фарбі

При монтажі конічних шестірень потрібні точне дотримання кута між осями пари, що зачіпається, а також обов'язкове перетинання цих осей. Положення осей перевіряють за допомогою різних пристосувань (залежно від конструкції сполучення).

Монтаж черв'ячної передачі повинен відрізнятися високою точністю. Важливо дотримувати міжцентрової відстані, вісь черв'яка повинна збігатися з віссю середньої площини колеса. Збіг осей легко визначається по відбитках фарби па зубах черв'ячного колеса після провертання черв'яка на кілька оборотів.

Зношені шестірні, як правило, заміняють новими. Однак у маловідповідальних (тихохідних) передачах більші зубчасті колеса доцільно ремонтувати. Наприклад, зношені поверхні зубів наплавляють і потім піддають механічній обробці. У випадку поломки зубів роблять повну насадку нарізаного вінця або насадку секції з одним або декількома зубами. Для насадки секції спочатку видаляють струганням або фрезеруванням зношені зуби. Готову зубчасту секцію зміцнюють на обробленій поверхні ободу гвинтами або зварюванням.

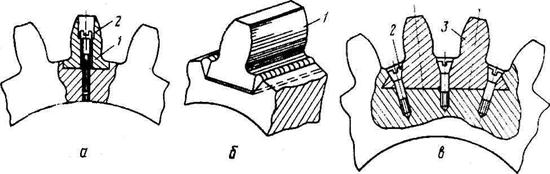

На рис. 6.9 показані різні способи кріплення до ободу вставних секцій з нарізаними на них зубами. Кріплення насадки на гвинтах - досить трудомістка операція, що характеризується невисокою точністю і не дозволяє повністю відновити колишню міцність зубів й ободу шестірні; крім того, отвори під гвинти послабляють обід. Щоб виключити останнє, секцію приварюють. При зварюванні застосовують алюмінієві шаблони, що фіксують положення нових зубів щодо старих.

Для обробки або обпилювання наварених зубів великих шестірень (наприклад, шестірень сушильних барабанів) використають спеціальний переносний верстат, що прикріплює до ободу (вінця) колеса на ділянці оброблюваного зуба. Вертикальний шпиндель, на якому сидить фреза, що відтворює профіль зуба, обертається за допомогою електродвигуна навколо своєї осі й на супорті переміщається по всій довжині зуба, обробляючи його.

Для насадки вінця поверхню шестірні обточують на токарському верстаті на глибину, що перевищує окружність западин на 5 мм і більше. На підготовлену поверхню насаджують точно оброблену по внутрішньому діаметру заготовку.

Рисунок 6.9 - Способи відновлення поламаних зубів:

а - на гвинтах; б - за допомогою зварювання; в - заміною ділянки;

1 - вставний зуб;

2 - кріпильний гвинт; 3 - протезна ділянка

Уступи на поверхні сполучення забезпечують точну й надійну посадку. Заготовку напресовують на обод шестірні в холодному або гарячому стані. В останньому випадку варто остерігатися надмірного натягу, що приводить до розриву заготовку. У деяких випадках до посадки на шестірню на заготовкі повністю нарізають зуби. Однак більша точність досягається в тому випадку, якщо нарізку вінця роблять після закріплення заготовки. Із цією же метою доцільно до нарізки обточити заготовку по зовнішньому діаметрі.

Лопнувші ободи шестерень можна відновити зварюванням. Для цього відповідним чином підготовляють зварюваний шов, після чого обод затискають (стягають) хомутами для збереження розмірів. Після зварювання шестірню піддають термообробці, у результаті якої знімаються внутрішні напруження.

Поламану маточину також можна відремонтувати зварюванням. Щоб зварена маточина працювала надійно, її обхоплюють сталевими бандажами насаживаемыми в гарячому стані на оброблену поверхню.

Точність складання червя’чної пари визначається величиною бокового зазору і зміщеням средньої площини черв’ячного колеса відносно вісі черв’яка (рис. 6.10).Осьовий зазор черв’ячної пари визначається мертвим ходом черв’яка 2 (вал черв’яка при цьому не повинен мати осьового люфту у підшипниках); черв’ячне колесо 1 фіксуєтьсяться і черв’як приводиться у дотикання з одним из зубів черв’ячного колеса (позиція І). Обертаючи черв’як у зворотньому напрямку і доторкуються ним до сусідньо зуба (позиция ІІ), заміряють транспортиром кут, на якийй повернувся черв’як.

Осьовий зазор S0 находят із рівнячння

S0 =

где t — відстань черв’яка в мм;

а — кут повороту черв’яка в град.

Нормальним кутом повороту для однозаходного черв’яка являється кут, рівний 10°.

Для більш точного визначення кута повороту на хвостовик черв’яка закріпляють диск з градусним діленням (3 ).

Рисунок 6.10- Перевірка осьового зазору у черв’ячній передачі

Правильно складене зубчате зщеплення повинно працювати тихо і плавно.При винекнині сильного шуму слід знову ретельно перевірити правільність складання.

У черв'ячних передачах найбільшому зношуванню піддаються зуби черв'ячного колеса. Їхній ремонт не має значних труднощів, тому що в більшості коліс бронзовий вінець виконується легкоз`ємним. При наявності запасних вінців відновлення шестірнею спрощується й прискорюється. У противному випадку виточують і насаджують на шестірню новий вінець і потім нарізають зуби. Зношеного черв'яка заміняють новим.

|

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 2880; Нарушение авторских прав?; Мы поможем в написании вашей работы!