КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технологический процесс подготовки материала к раскрою

|

|

|

|

Он включает в себя следующие операции:

1) количественная приемка и распаковка,

2) временное хранение,

3) разбраковка и техническая приемка,

4) сортировка и хранение,

5) расчет кусков материала,

6) подсортировка и подача в раскройный цех,

7) в ряде случаев изготовление обмеловок и трафаретов.

1. Приемка материалов от поставщиков производится по транспортным и сопроводительным документам отправителя. Упаковка может быть в кипах, тюках или рулонах. Кипы, тюки или ящики с материалами принимают путем проверки количества товарных мест и их номеров с записью в сопроводительном документе. Материал в первичной упаковке путем сверки метража каждого куска по ярлыку или клейму на хазовом конце. Приемка товаров по количеству должна производиться не позднее 10 дней с момента получения. При недостаче товарных мест приемка материала приостанавливается, обеспечивается его сохранность, и принимаются меры по предотвращению смешения этого материала с другой партией. Акт о недостаче должен быть направлен поставщику для вызова его представителя не позднее десятидневного срока. Наиболее распространенный вид транспорта для швейных предприятий – автомобильный. Основная проблема на участке приема и распаковки материала – механизация трудоемких разгрузочно-погрузочных и транспортных работ. Разгрузка материалов и доставка их в цех может осуществляться с помощью скатов, конвейеров, элеваторов и пр. Железнодорожные контейнеры с материалами разгружают с автомашины электроталью или автопогрузчиком, погружают на передаточную тележку, а, доставив в цех, перекладывают куски на поддон. При распаковке материалов используются инструменты: ноги для вскрытия мягкой тары, гвоздодер-ножницы для резки проволоки, ленты и вскрытия ящиков.

|

|

|

2. Распакованные ткани перед выполнением последующих операций находятся в зоне временного хранения.

Цели ее организации:

1) хранение отложенных материалов до решения спорных вопросов арбитражем,

2) хранение материалов для постепенного выполнения последующих операций.

Способ хранения материалов: штабельный или простые напольные стеллажи с высотой укладки нераспакованного материала не более 2,5 м., распакованного – 1,2/1,5 м.

3. Разбраковка и промер материалов могут выполняться одновременно или по отдельности.Дефекты материала отмечаются при контроле их качества на текстильных предприятиях, однако действующие госты на сортность тканей не всегда совпадают документам, регламентирующим требования к готовым изделиям. Поэтому швейные предприятия в процессе проверки качества ткани должны выявлять и отмечать в кусках все дефекты с тем, чтобы при раскрое не допустить их попадания на детали изделия. Дефекты внешнего вида выявляют при осмотре материала с лицевой стороны в развернутом виде. Обнаруженные дефекты отмечают мелом или ниткой и ставят сигналы на кромке материала. Обозначение распространенных и местных пороков разное. Если дефект расположен по всей ширине ткани, то длина куска делится на условные отрезы. Разнооттеночность определяют сопоставлением оттенка на обоих концах куска. При разбраковке ворсовой ткани мелом на обеих сторонах куска стрелками отмечают направление ворса.При промере общей длины куска необходимо установить длину отдельных его отрезов и участков между дефектами, недопустимыми в готовых изделиях. Длина измеряется с точностью до 1 см. Ширину куска измеряют с точностью до 0,5 см. Для шерстяных, шелковых тканей ширину измеряют через каждые 3 м., хлопчатобумажных – через 6 м. Фактической шириной считают в шерстяных тканях для верхней одежды наиболее часто встречающуюся в куске, в остальных – наименьшую, если она встречается не менее 2-3-х раз на длине куска до 40 м. и не менее 4-6 раз при большей длине куска. По результатам промера и разбраковки заполняется паспорт куска, в котором указывается артикул ткани, номер куска, ярлычная и фактическая ширина, длина куска, результаты разбраковки: наименование текстильных дефектов, их расположение, расстояние между дефектами, цвет материала, наличие ворса, характер рисунка.

|

|

|

Техническая приемка осуществляется при лабораторных испытаниях образцов поступивших материалов. Она особенно важна при поступлении новых материалов, так как кроме усадки, прочности окраски, фактической плотности ткани и так далее выбираются рациональные режимы технологической обработки: параметры ВТО, прорубаемость материалов, осыпаемость и так далее.

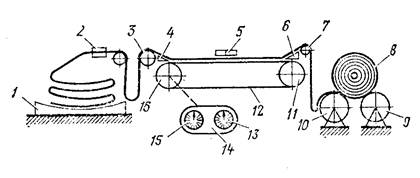

Рисунок 1- Принципиальная схема машины для разбраковки материалов.

На машине выполняются операции:

1) разбраковки,

2) измерения ширины ткани.

Рулон ткани, расположенный на размоточных валах проходит через выравниватель ткани по ширине (5) и затем поступает на просмотровый экран (7), выполненный из прозрачного материала. Машина размещается обычно возле окон, и, кроме того, обеспечивается подсветка лампами дневного света сверху и из-под экрана 8. (6) – фотоэлектронное устройство для измерения ширины с механизмом печати. После прохождения материала под экраном специальное устройство (10) обеспечивает укладывание ткани в «книжку». Растяжение ткани на машинах подобного типа сведено к минимуму, так как перед поступлением ее на просмотровый экран обязательно создается запас ткани (4), а укладывание просмотренного материала «в книжку» позволяет снять напряжение, возникающее при движении ткани.

Для измерения длины куска используются трехметровые промерочные столы или промерочные машины.

Рисунок 2- Схема 3-х метрового промерочного стола.

Уложенная «в книжку» ткань через систему валиков протягивается над столом и затем за счет движения проводного вала сматывается в рулон. Работница с помощью измерительной линейки делает отметки через каждые 3 м. Неточность измерения длины - + 0,5/0,8% длины куска. При промере материала на столе величина силы, вызывающей движение ткани по столу зависит от массы ткани, площади соприкосновения ткани с крышкой промерочного стола, чистоты поверхности стола и вида материала ткань-крышка стола. В конце процесса необходимо получить рулон ткани, в котором все слои достаточно плотно прилегают друг к другу, но без излишнего натяжения. Большая точность измерений, удобство выполнения операции обеспечивается при использовании промерочных машин, например, МП-1, в которых сведены к минимуму силы трения, возникающие при перемещении материалов.

|

|

|

Рисунок 3 – Промерочная машина МП-1

1- лоток;

2- выравниватель ткани по кромке;

3- вал;

4, 6 – съемники;

5- визирное устройство для определения координат дефектов;

7- направляющий вал;

8- рулон ткани;

9, 10 – намоточные валы;

11 – ведущий барабан;

12 – ленточный конвейер;

13, 15 – стрелки;

14 – счетчик;

16 – ось барабана.

Образование запаса ткани, сокращение до минимума контакта тканей с кардолентами, синхронизация частоты вращения намоточных валов и скорости кардолент обеспечивают высокую точность результатов.

На отечественных и зарубежных предприятиях широко применяются браковочно-промерочные машины, совмещающие операции промера и разбраковки материалов. Трудоемкость значительно ниже, однако увеличивается деформация, сохраняется до настилания, приводит к искажению линейных размеров деталей. Для узких тканей – БПМ-2, для широких – БПМ-3. Скорость регулируется от 12-20 м./мин.

4. Промеренная и разбракованная ткань хранится в соответствующей зоне цеха при соблюдении следующих условий:

ü относительная влажность – 60-65%,

ü температура – 15-18°С,

ü хорошая вентиляция,

ü защита от моли, пыли, прямых солнечных лучей и так далее.

Перед размещением материалов на хранение их сортируют:

ü по видам волокон,

ü артикулам,

ü ширинам,

ü назначению.

Основные требования для хранения:

ü удобство нахождения отдельного вида ткани,

|

|

|

ü max использование площади цеха и высоты помещения.

Наиболее распространенный вариант – многоярусные полочные стеллажи, на которых материал располагается так, чтобы был виден паспорт куска. Подкладочные, прокладочные, сорочечные ткани могут храниться и партионно.

Для ликвидации трудоемких работ по транспортированию материалов между стеллажами и подъема их на нужную высоту могут быть использованы автоматические вертикальные замкнутые элеваторы. Для их обслуживания применяют:

ü тележки-загрузчики с автоматическим управлением для транспортировки материалов от разбракованной машины к элеватору,

ü устройство для автоматической загрузки и разгрузки рулонов тканей,

ü устройство дистанционной сигнализации с наличием свободных люлек в элеваторе,

ü устройство для возврата свободных тележек и контроля за их перемещением.

5. Расчет кусков ткани.

6. Комплектование партий ткани или подбор кусков для подачи в раскройный цех осуществляют одновременно по тканям основным, подкладке и приклада с учетом заранее составленной конфекционной карты.

7. Изготовление обмеловок-трафаретов.

Выполнение этих работ в зависимости от соотношения цехов может осуществляться подготовительным, экспериментальным или раскройным цехом.

Для выполнения обмеловки раскладчик должен иметь лекала, норму расхода, знать способ настилания материалов и соблюдать ТУ раскладки лекал.Впоследствии это полотно будет укладываться в качестве верхнего на выполненный настил, и раскраиваться вместе с ним.

Трафареты используются в случае многократного повторения раскладки, выполняются на специальной бумаге «крефт» или трафаретной клеенке. Вместо контурных линий пробиваются отверстия диаметром 1-1,5мм, по которым впоследствии наносят сухие или жидкие красители, мел или синьку. Светокопия выполняется в натуральную величину на светочувствительной бумаге и раскраивается вместе с настилом.

|

|

|

|

Дата добавления: 2014-01-15; Просмотров: 3256; Нарушение авторских прав?; Мы поможем в написании вашей работы!